一种涂料搅拌机设计

陈敏 庄学文 王振亚 方竹

关键词:涂料搅拌机;搅拌装置;传动装置

随着经济的不断发展,中国在涂料的生产、涂料的使用等方面已排人世界前列,但是发展所面对的困难也是比较突出,技术上和国外的比,也有着明显的差距,为了从根本解决这个现状,使涂料的生产技术从量变转为质变,就必须把国内的生产技术进一步提高。传统涂料搅拌机具有分散时间长、分散范围较小等问题,导致分散效率和分散质量较低。因此,设计一款操作简单、效率更高的涂料搅拌机械具有十分重要的意义。

1涂料搅拌机总体设计

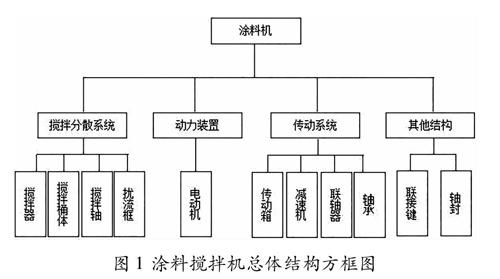

由当今市面上常见的涂料搅拌机结构可知,机器的大致机构分为搅拌分散系统、动力装置系统、传动系统,以及其他的重要结构。本次涂料搅拌机设计采用三相异步电动机作为动力装置,它可以为涂料的分散提供需要的动力。传动系统的构成由传动箱、减速机、联轴器和轴承等机械构件组成,主要实现主动轴与从动轴之间的转矩传递,使搅拌机的转速和方向满足设计要求。搅拌机结构方框图如图1所示。

2搅拌分散系统设计与计算

2.1搅拌器设计

针对传统搅拌器搅拌分散范围较小,分散时间较长的问题,本设计采用螺旋叶片搭配数个分散片结构,螺旋叶片的作用是对转轴周围的涂料进行分散,叶片上分布分散片又进一步对涂料进行分散,两个分散结构的设计,使涂料的分散范围扩大,可以明显提高分散效率。搅拌器结构设计图如图2所示:

由于本次设计的搅拌机针对的是多种黏度涂料的分散,通过查阅相关资料,涂料的黏度范围通常约为数个Pa·s,所以在设计搅拌速度时不宜过快,通过查阅已有搅拌机的性能参数,本搅拌器设计的转速为50r/min,搅拌功率为4.5kW。

2.2桶体结构的设计

2.2.1桶体容积的确定

此次设计的搅拌机主要是用于搅拌液态涂料,属于液一液混合型,结构采用圆柱形桶体,查阅相关资料,搅拌桶体的高度和直径之比(H/D)应为1~1.3。本桶体设计选用高径比为1.3,即搅拌桶体直径设计为0.65m,高度设为0.85m,根据公式

2.2.2桶体材料的选择及估算钢板的厚度

通过查阅机械产品设计制造标准,桶体材料可以采用普通碳素钢,依据GB150-1998中对碳素钢的要求,最终,桶体材料选用Q235-B热轧钢板,厚度尺寸为7mm。

2.3搅拌轴的设计及强度校核

2.3.1搅拌轴的设计

轴的材料有很多种类,设计过程中要遵循经济适用的原则。一般情况下,合金钢和碳素钢这类材料用得比较多,通过比较,碳素钢具备较高力学性能,而且价格低廉,所以通常选用优质中碳钢制造,其45钢是用得比较多的品种。故本设计轴材料采用45钢,轴的长度设计z=1000mm。

2.3.2搅拌轴的强度和刚度校核

(1)轴的强度计算。

轴的扭转强度条件是:

最后算出轴的直径d=45.6mm。在轴的设计过程中,必须符合强度和刚度两个要求,所以最终搅拌轴直径取值为50mm。

2.4扰流框的设计

为了使物料更好地进行粉碎溶解,提高物料的混合质量和效果,在桶体结构的基础上,在其内侧壁设计两个扰流框结构,机构设计成两个通孔的形状,配合主轴和分散片对物料进行混合,提高效率。

3动力装置电动机的选用

本次涂料搅拌机设计采用三相异步电动机作为动力装置,它可以为涂料的分散提供需要的动力,查阅相关资料,Y系列三相异步电动机可满足设计要求。查阅相关电动机型号参数表,本次设计轴的功率为4.5kW,考虑到电动机的使用效率(一般取值为0.8),选用Y132S-4型电机可以满足设计要求,电机额定功率为5.5KW,同步转速为1500r/min。

4传动系统装置

4.1传动箱的设计

本次搅拌轴的设计长度为1000mm,在其工作的过程中会产生较大的振幅,为解决这个问题,通过设计一个传动箱来使减速机的输出轴与搅拌轴工作状态一致,在搅拌过程中所产生的径向载荷和轴向力能够得以有效支撑,从而确保搅拌轴平稳运行。

钢板作为此次传动箱设计材料,形状为圆筒状,轴承,联轴器以及搅拌轴等部件在其内部空间依次放置。为了使电机能固定在传动箱上,在箱体最上端搭配一个圆环形状顶板,最下端设计矩形结构式垫板,上端通过螺栓螺母与电机法兰连接,下端采用焊接的方式连接,并在周围四个方向焊接4个筋板,使设计的传动箱满足强度要求。

4.2减速机与轴承的选用

减速机作为传递转矩的机械结构,通常是在执行机构,工作机,原动机之间进行工作。其中立式减速机主要结构有V带式,摆线针轮式,两级齿轮式和蜗杆式。减速机选用都有标准系列,通过查阅资料,本设计采用用摆线针轮减速机。

轴承根据工作时摩擦性质,可以分成滚动轴承和滑动轴承两种不同的结构类型。在相同工作条件下,两种轴承通过对比,滚动轴承工作时的摩擦阻力要偏小一些,相对于后者功率损耗也较少,启动性能好。本设计采用滚动轴承。轴承选用需要考虑到载荷大小、载荷方向,载荷性质以及经济条件等要求,本次设计采用深沟球轴承,因为其摩擦因数小、价格低、应用范围广。

4.3联轴器的选用

联轴器作为两轴之间的连接件,因为存在安装误差,磨损等原因,比较难实现两轴之间的连接能精确同心,所以容易导致轴向偏移、径向偏移、角偏移等问题出现。因此在设计联轴器时,要能够及时補偿这些偏移,否则就会造成附加载荷,影响传动效果。本次搅拌机的设计,采用弹性柱销联轴器作为连接件。

弹性柱销联轴器是在两个半联轴器凸缘的孔中均匀放置若干个柱销,可在其上下两个端面设置环形挡圈,避免柱销滑出。弹性柱销联轴器结构如图3所示:

弹性柱销联轴器主要是采用弹性件实现主动轴到从动轴的转矩传递,具有减轻甚至消除振动的能力,还能补偿较大的轴向位移的能力。通过这些弹性柱销在工作时发生的形变,可以忽略转轴在工作过程中出现的少量径向位移与角位移。如果角位移或径向位移较大,在安装选用这种联轴器时需要更加细致,否则会加速弹性柱销的磨损。

5其他结构部件

5.1键的选用及强度校核

本次设计中搅拌轴和电机输出轴之间的连接键选用双圆头普通平键,查询相关资料,轴直径在(44~50)mm之间时,平键的尺寸bxh=14×9,长度取L=80mm,连接键的许用挤压应力范围为[o-p]=(100~120)MPa,已知键的工作长度z=66ram,则:

5.2轴封的选用

搅拌系统的传动轴离不开轴封,轴封的主要作用是使桶体内形成正压或真空状态,让桶内的工作环境与外界隔绝。在日常生活中,常见的有机械密封、液封及填料密封等三种结构。本次设计的搅拌机选用填料密封可以满足密封要求。

6结论

在设计涂料搅拌机的各个结构过程中,有些结构设计如搅拌轴和联轴器,除了需要使用公式计算外,还需要进行软件仿真、可行性分析,最后才能实现预期的效果。设计结构图形仿真是基于UG平台,通过用UGNX软件对涂料搅拌机进行三维模型构建,使本次设计能更好地展现出来。设计的涂料搅拌机可以有效增加涂料的分散范围,缩短分散时间,提高分散效率。

附录

涂料搅拌机整体装配图如下: