CrN和CrN/Ag涂层的真空高温摩擦磨损性能*

蔡 群 蒲吉斌

(1.中国科学院宁波材料技术与工程研究所,中国科学院海洋新材料与应用技术重点实验室,浙江省海洋新材料与防护技术重点实验室 浙江宁波 315201;2.宁波大学机械工程与力学学院 浙江宁波 315211)

随着航空、航天、热核、能源动力工程等高技术领域的迅猛发展,需要在高温、高速和高载等苛刻工况下运转的机械设备越来越多,导致机械系统的高温摩擦磨损问题日益突出,而使用性能优良的固体润滑材料是延长机械零部件高温使役寿命的有效途径[1-4]。

至今,已有大量研究致力于改善运动摩擦副的耐磨性能,其中物理气相沉积(PVD)等表面改性技术应用广泛。较之于其他表面处理方法,PVD沉积镀膜材料适应性好,工艺环保,灵活多变,镀层质量优异,膜层均匀致密、附着力强、耐腐蚀性好。高硬度金属氮化物陶瓷薄膜兼具良好的力学性能(如高强度、低线膨胀系数、抗塑性变形、抗疲劳和冲击强度等)和耐磨耐腐蚀性能,被广泛作为防护涂层应用[5-10]。CrN护涂是工业领域中使用最为广泛的二元过渡金属氮化物硬质涂层之一。CrN 涂层可达到较高的沉积速率,且工艺较易控制;涂层具有优异的耐磨性,尤其在抗微动磨损方面;其抗氧化温度高达700 ℃,但其硬度仅约为18 GPa[11]。为了进一步提高硬质涂层的力学性能及改善其摩擦磨损性能,研究者们尝试添加一种或多种金属元素如Ni、Al和非金属元素如Si、C等来提高硬质涂层的综合性能。通过掺杂一种或多种元素,可改变涂层晶格常数、电阻、结构等,从而提高硬质薄膜的性能。WO等[12]沉积了CrN/Ni涂层并研究其损伤机制,发现添加Ni元素有助于提高CrN涂层的韧性。KIM等[13]制备了CrN/Zr涂层,发现随着Zr含量的增加,涂层组织更加致密,硬度(可达34 GPa)和磨损性能均得到了较大的改善。KAWATE、CHIM等[14-15]研究发现,引入Al元素能够在涂层表面形成一层较薄的(Cr,Al)2O3,因而CrAlN涂层具有较好的力学性能和抗氧化性。HU等[16]利用阴极弧离子镀制备了Cr0.36Al0.59Ta0.05N和Cr0.31Al0.59Ta0.10N,发现Ta元素有利于提高CrAlN涂层的硬度及热稳定性,但由于Ta氧化物的早期形成,降低了涂层的抗氧化性。SNCHEZ-LPEZ等[17]研究了Y和Zr元素对CrAlN涂层的影响,结果表明,Y元素尤其是Zr的加入有利于Cr2O3相对于CrO2的优先形成,从而改善了CrAlN涂层的摩擦和磨损性能。CHANG和LAI[18]在钛合金切削工具表面制备了CrAlSiN硬质涂层,涂层的硬度约为36 GPa,且在高温700 ℃退火处理后仍保持其高硬度。然而在实际高温服役工况下,这类金属或非金属元素的添加虽有利于力学性能及耐磨性的提高,但涂层的摩擦因数一般都比较高(0.4~1.0),不具有自润滑性能,直接影响涂层的综合防护性能、使用寿命、稳定性和可靠性,且涂层本身脆性比较大。

银有较低的临界剪切应力(0.588 MPa)和特有的热化学稳定性,近年来研究人员尝试利用软金属银来改善硬质涂层的高温润滑性能,证明银是重要的高温固体润滑材料[19]。为了使涂层适应各种不同的工况条件,研究人员还考察了涂层在各种环境下的摩擦磨损性能。但是,目前对涂层摩擦学的研究工作主要集中在干摩擦、水及油润滑环境条件下[19-20],而针对真空高温等复杂环境下机械运转设备摩擦学性能的研究较少。因此,本文作者采用中频磁控溅射系统沉积了CrN和CrN/Ag薄膜,对比研究了薄膜的化学成分、微观结构、机械与力学性能及摩擦学性能,并详细分析了2种薄膜在真空环境不同温度条件下自身的润滑特性及Ag扩散对高温摩擦学性能的影响,这对氮化物陶瓷薄膜在真空高温苛刻工况下的应用具有一定的参考价值。

1 试验部分

1.1 样品制备

利用中频直流磁控溅射技术在316L不锈钢(3 cm×3 cm×1.5 mm)和硅片表面沉积CrN涂层和CrN/Ag涂层。首先将基体表面依次使用400、800、1 200、1 500、2 000、3 000、5 000和7 000目水磨砂纸打磨抛光,然后在丙酮、去离子水及乙醇溶液中分别超声清洗15 min,最后用流动的氮气吹干后装入镀膜系统腔体内。薄膜沉积前,先将真空室预抽至真空度1×10-3Pa后通入高纯氩气(99.99%),将基体的偏压设置为-400 V,利用氩等离子体清洗基体20 min以除去表面的氧化层及杂质;然后调节偏压至-60 V,在氩气气氛中溅射纯Cr靶10 min,沉积Cr层作为过渡层,以提高薄膜与基底之间的结合强度;之后通入N2(99.99%),同时溅射调节Cr靶(99.95%)和Ag靶(99.99%),Cr靶电流为4 A,Ag靶电流为0.6 A,设置N2流量为24 sccm,沉积4 h得到CrN涂层及CrN/Ag复合涂层。

1.2 结构表征及力学与摩擦学性能测试

采用配备EDS场发射扫描电子显微镜(FE-SEM) (FEI Quanta FEG 250)分析涂层的表面形貌和截面特征;利用扫描探针显微镜(SPM)测试2种涂层的三维微观形貌,并获得精准可靠的表面粗糙度值;利用透射电子显微镜(TEM,Tecnai F20,USA)深入分析涂层截面结构;通过X 射线衍射计(XRD,Bruker D8)测试涂层的微观结构,其中所用Cu-Kα射线的波长λ= 0.154 nm,掠入射角为2°,扫描范围为10°≤2θ≤90°,扫描速度为4°/min,步长为0.02°。

涂层的结合力由划痕仪(CSM Revetest)测定,加载范围为0~60 N,划痕长度为5 mm,速度2.5 mm/min。利用MTS 纳米压痕仪(Nano Indenter G200)通过连续刚度法对选区进行加卸载实验获得涂层的硬度值。在测试过程中,每个样品设置6个测试点,每个测试点的最大压痕深度为1 000 nm。通过场发射扫描电子显微镜(SEM,S4800)分析划痕形貌和损伤特征。

薄膜的摩擦学性能由真空摩擦磨损试验机(CSM)测定,真空度在低于4×10-9MPa的情况下开始测试。 选定直径6 mm的GCr15球和ZrO2球作为摩擦配副,对样品施加的法向载荷为5 N,滑动频率设定为5 Hz,摩擦轨道的直径为5 mm,采样频率为50 Hz,往复循环9 000次,自动记录相对滑动过程中的摩擦因数。磨痕剖面轮廓由Alpha -Step IQ 轮廓仪测试获得,磨损率ω根据经典磨损方程计算:ω=V/(d·L),其中V表示磨损体积(m3),d表示滑动距离(m),L表示法向载荷(N)。每种条件下薄膜的摩擦磨损试验重复3次,给出的摩擦因数和磨损率等数值均为3次试验数据的平均值。此外,样品的磨损形貌由扫描电子显微镜(SEM,FEI Quanta FEG 250)表征,磨球的磨斑形貌由光学显微镜观察,采用EDS分析磨损表面的元素分布。

2 试验结果与讨论

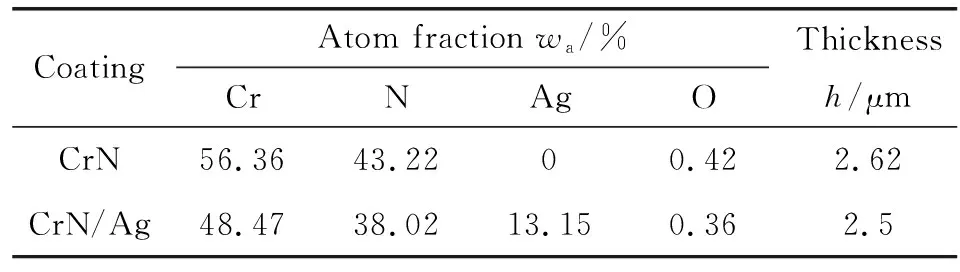

2.1 涂层的成分厚度

表1给出了2种涂层的成分及涂层厚度。由EDS能谱仪测得CrN涂层中各原子分数为56.36% Cr、 43.22% N及0.42% O。而CrN/Ag涂层中含有原子分数13.15% Ag,Cr元素原子分数为48.47%,同样检测出0.36% O,说明CrN及CrN/Ag涂层在沉积过程中均有微弱氧化。

表1 CrN、CrN/Ag涂层的成分及厚度Table 1 The chemical composition and thickness of CrN and CrN/Ag coatings

2.2 涂层的微观结构

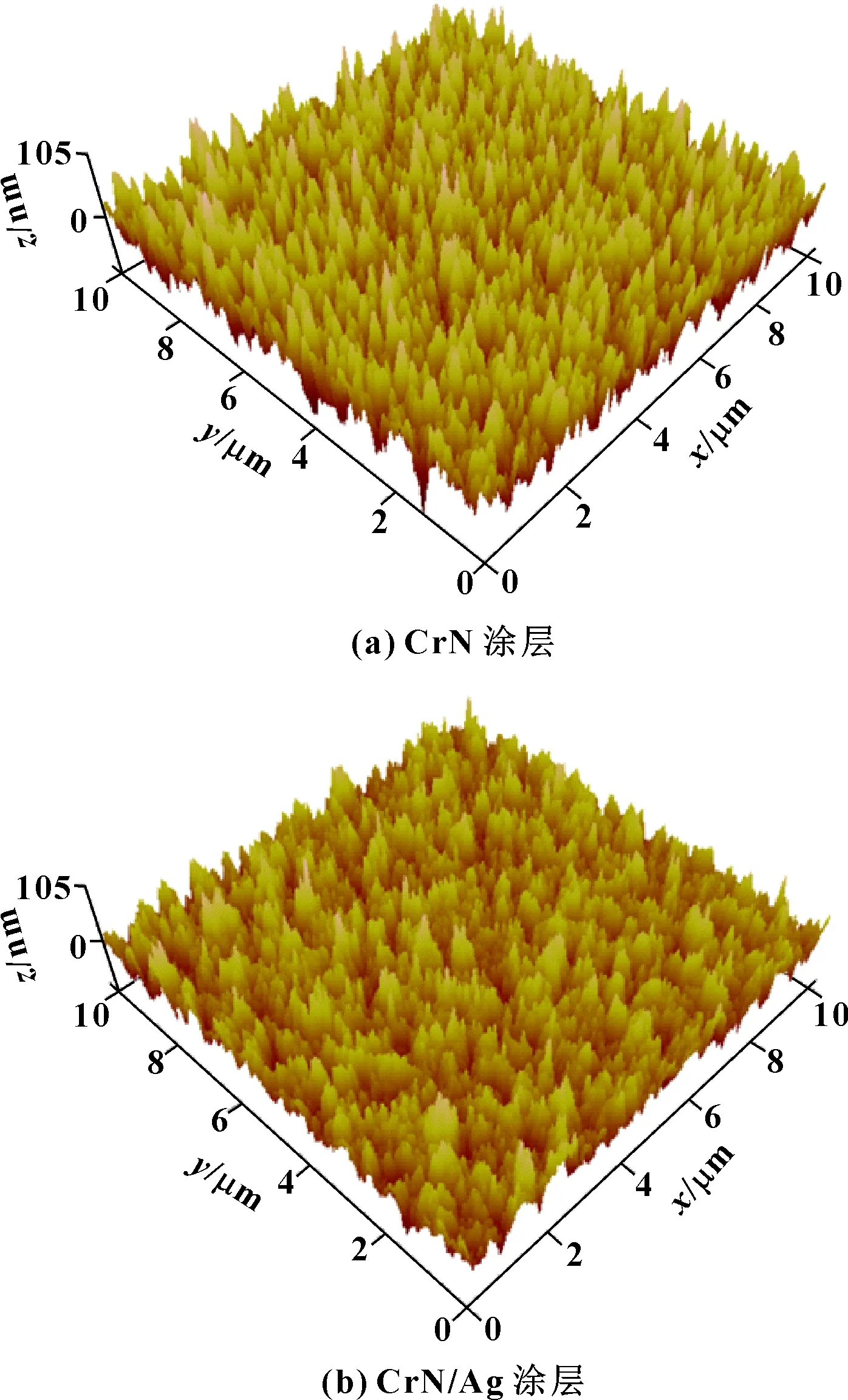

图1所示是采用激光共聚焦显微镜(CLSM)观察得到的 CrN涂层和CrN/Ag涂层的表面形貌。从图1(a)可以看出,CrN涂层表面有大量的空隙存在,柱状毛刺尖锐,空隙分布比较均匀,粗糙度值为21.2 nm。而在CrN/Ag涂层中,涂层的表面粗糙度降低至17.2 nm,明显低于CrN涂层,如图1(b)所示。

图1 CrN和CrN/Ag 涂层的表面粗糙度Fig 1 The roughness of CrN coating (a) and CrN/Ag coating (b)

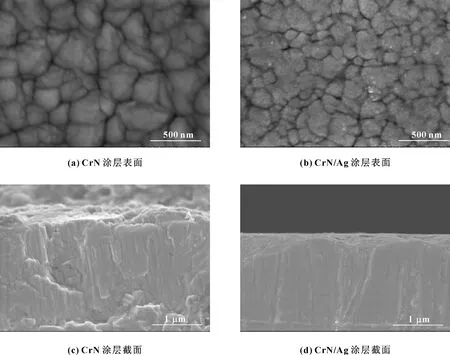

2种涂层的表面形貌如图2(a)和(b)所示。CrN/Ag复合涂层表面致密,晶粒细小,而CrN涂层表面晶粒粗大。图2(c)和(d)给出了2种薄膜的截面形貌。 CrN涂层呈现柱状晶结构,结构疏松,可以清楚看到薄膜生长方向,且涂层中间部分出现弧形裂纹;而CrN/Ag涂层结构紧凑,柱状结构不明显,结构细小致密,相对于CrN薄膜而言,掺银后截面缺陷少。

图2 CrN和CrN/Ag涂层的表面与截面形貌Fig 2 Surface and cross-sectional morphologies of CrN and CrN/Ag coatings (a)CrN coating surface;(b)CrN/Ag coating surface;(c)CrN coating cross-section;(d)CrN/Ag coating cross-section

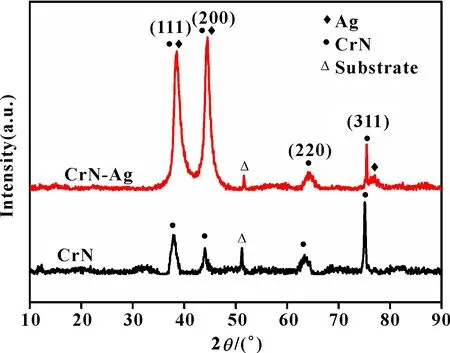

图3显示了涂层的XRD谱图。可以看出,CrN涂层不同晶面对应的衍射峰,无单一强峰,表明涂层无择优取向;而CrN/Ag薄膜中(111)和(200)方向上的CrN及Ag衍射峰强度大大增加,说明此方向上的结晶程度高。Ag的添加改变了涂层的生长方向,细化了涂层的晶粒,促进了CrN相形核。且这2个方向上的衍射峰宽化,这是由于CrN与Ag的(111)及(200)面衍射角非常接近,两者在此方向上的衍射峰均有所重叠。且CrN/Ag涂层的所有衍射峰均向高角度位移,表明和CrN薄膜相比,CrN/Ag薄膜的晶格常数减小。

图3 CrN和CrN/Ag涂层的X射线衍射图Fig 3 XRD patterns of CrN and CrN/Ag coatings

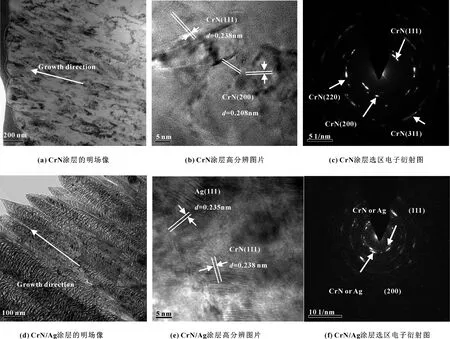

图4所示为CrN和CrN/Ag涂层的截面形貌及高分辨图片。图4(a)结果表明CrN涂层呈现明显的柱状晶结构,相邻柱状结构出现白色晶界,表明生长方向相同且致密。图4(b)及图4(c)分别给出了柱状结构的高分辨及选区衍射图。高分辨图上显示了CrN(111)及CrN(200)相对应的晶格条纹,且由于沉积过程的堆垛层错导致了CrN(200)面的孪晶形成。电子选区衍射图能直观地检测到4种不同CrN晶面,这与XRD的测试结果是一致的。由于(220)和(311)面的晶格间距较小,并未在高分辨图上发现与其对应的晶格条纹。图4(d)展示了CrN/Ag涂层的普通形貌。CrN/Ag涂层同样以柱状结构生长,由于银元素的含量较高,质软且易滑移,通过Fib制样时导致了柱状结构表面“鳞片”的形成。图4(e)中出现的莫尔条纹主要是由于亚晶粒重叠造成的。此外,明显看到2种不同的晶格条纹,晶格间距分别是0.235和0.238 nm,分别对应Ag(111)和CrN(111),由于CrN与Ag不同晶面间距差别很小,选区衍射图上两者衍射环有所重叠。

图4 CrN 和CrN/Ag 涂层的明场像,高分辨图片及选区电子衍射图Fig 4 The bright field、HRTEM and SAED images of CrN and CrN/Ag coatings (a) bright field of CrN coating; (b) HRTEM of CrN coating;(c) SAED of CrN coating;(d)bright field of CrN/Ag coating; (e) HRTEM of CrN/Ag coating;(f) SAED of CrN/Ag coating

2.3 涂层的力学性能2.3.1 涂层的结合力

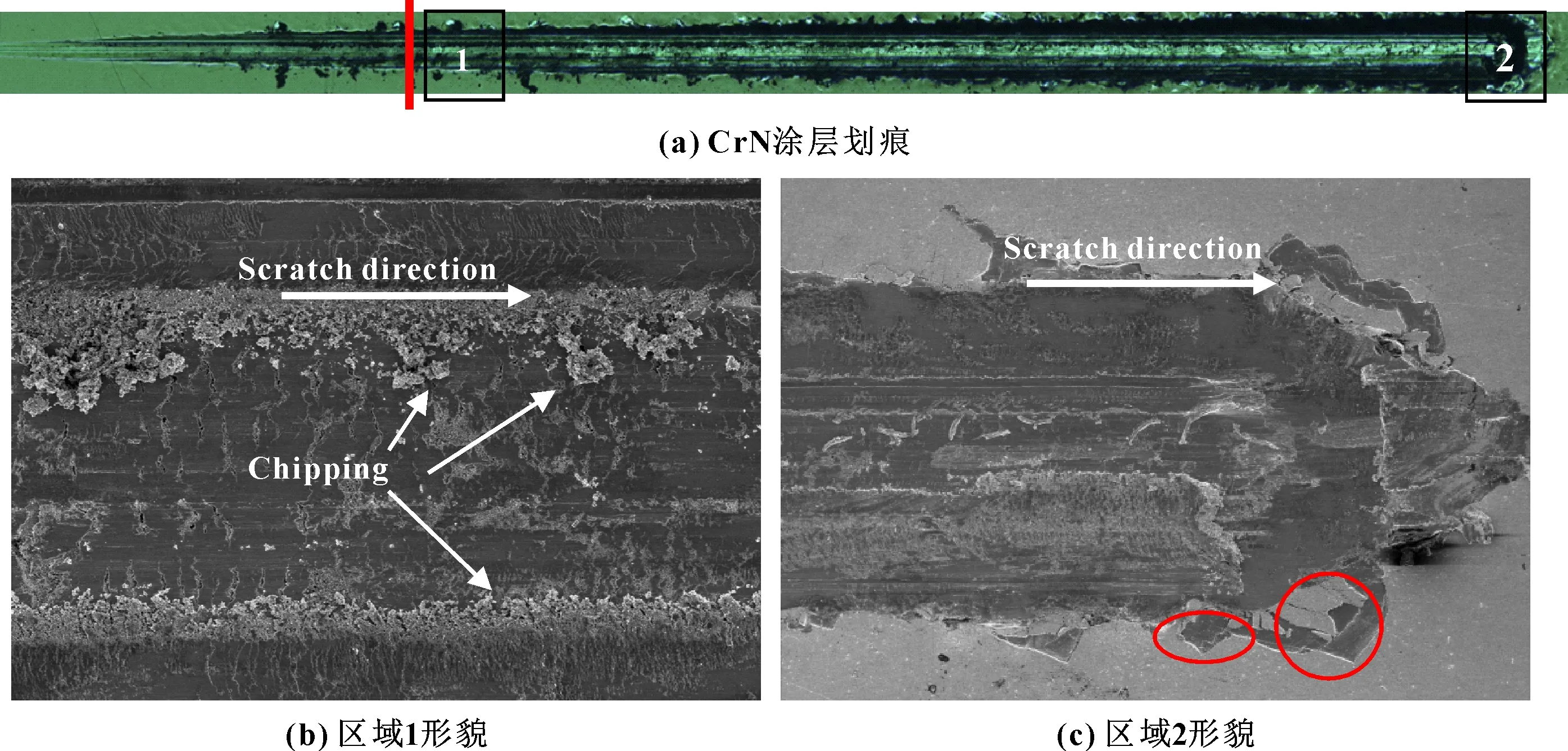

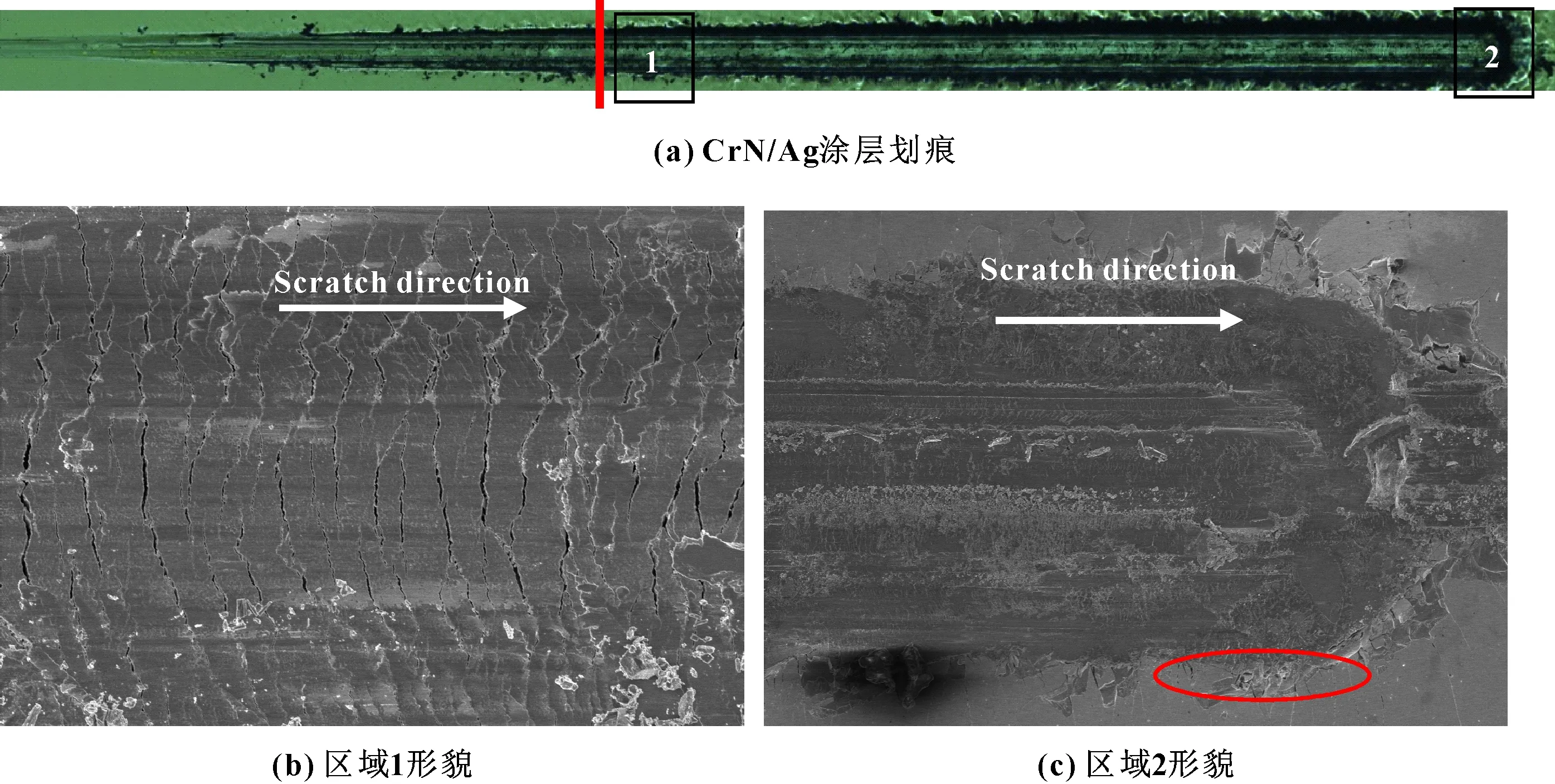

对2种涂层的结合力进行了测试,其中CrN涂层的结合力Lc2为19.2 N,而CrN/Ag涂层的结合力Lc2为25.6 N。图5和图6示出了2种涂层的划痕形貌,可见2种涂层的划痕形貌区别较大。如图5所示,CrN涂层区域1处裂纹细小,有很多碎屑,裂纹处均出现蚊须状剥落碎片;从区域2处可清楚看出,划痕边缘有大量碎片,涂层大面积整体剥落,为脆性剥落。如图6所示,CrN/Ag涂层区域1处脆性裂纹较多,裂口宽深;区域2处划痕边缘较规整,相比CrN涂层,在相同法向载荷的作用下,并未出现大的剥落碎片,二者失效形式均为脆性破坏。Ag为软质金属,滑动过程中银的黏滑作用使得CrN涂层不易大片剥落,从而改善了涂层的结合力;Ag元素添加使得涂层的脆性有所减小,在相同载荷下,膜基结合强度有所提高。

图5 CrN涂层划痕及形貌Fig 5 Scratch tracks and morphologies of CrN coating (a)scratch tracks of CrN coating; (b)morphology of region 1;(c)morphology of region 2

图6 CrN/Ag涂层划痕及形貌Fig 6 Scratch tracks and morphologies of CrN/Ag coating (a)scratch tracks of CrN/Ag coating; (b)morphology of region 1;(c)morphology of region 2

2.3.2 涂层的硬度与弹性模量

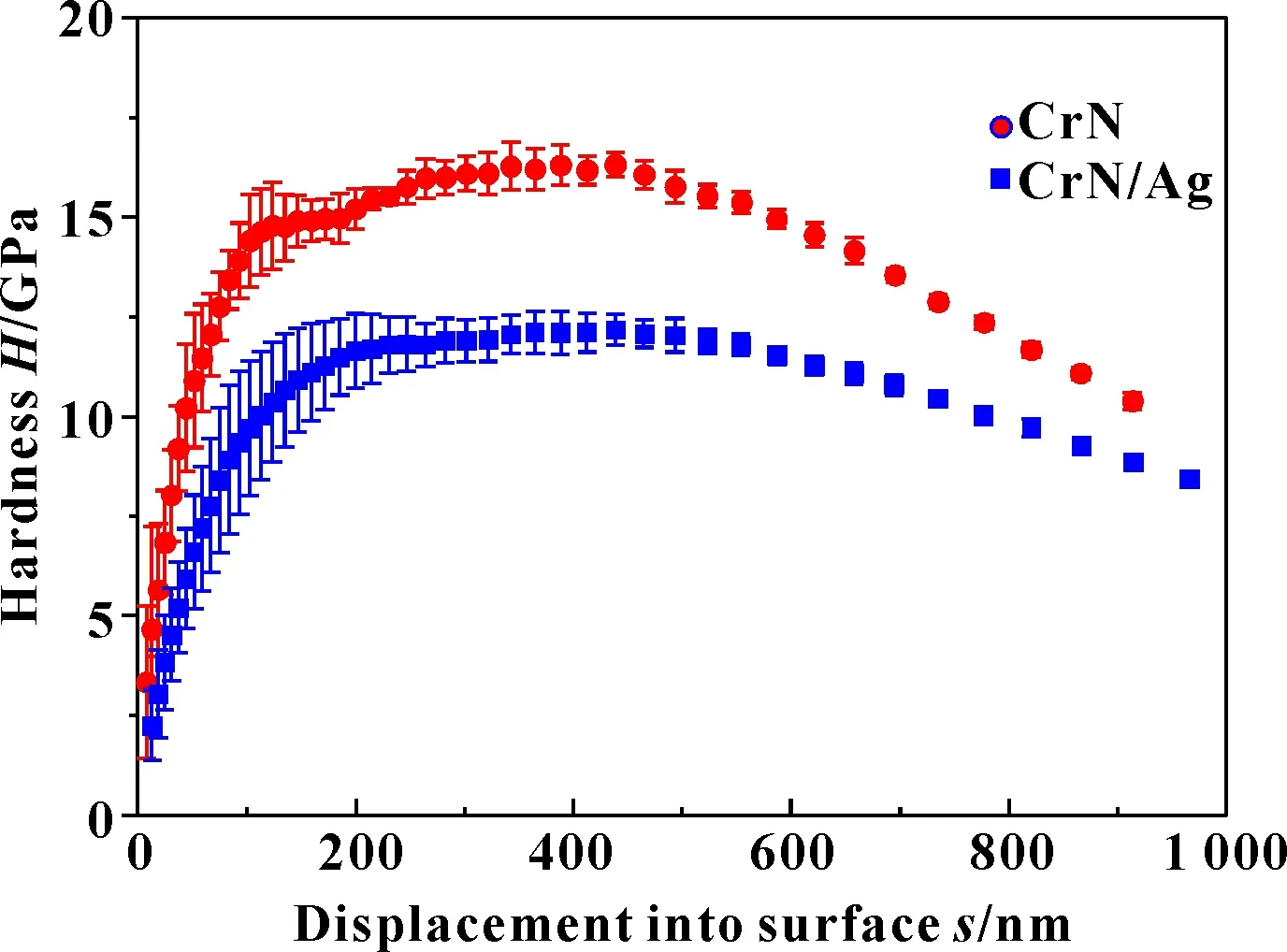

图7给出了2种涂层的纳米硬度曲线。随着压入深度的增加,硬度曲线呈上升趋势,深度约500 nm时趋于定值,这与文献[21]中的趋势是一致的。CrN/Ag涂层在不同的压入深度对应的硬度值均小于CrN涂层,然而CrN/Ag涂层硬度虽有降低,但相较于CrN涂层,CrN/Ag涂层硬度随深度变化较小。表2给出了涂层平均硬度与弹性模量。可见,添加Ag元素后CrN/Ag涂层硬度值有一定程度的下降,这是因为Ag元素本身质软,延展性好,易变形。H/E是用来评价涂层抗弹性应变失效能力的重要指标,研究表明,H/E比值越高,涂层的承载能力越好。文中分别对CrN和CrN/Ag涂层的H/E值进行了计算,结果如表2所示。可见,相对于CrN涂层,CrN/Ag涂层的承载能力有所下降。

图7 CrN及CrN/Ag涂层的硬度Fig 7 The hardness of CrN and CrN/Ag coatings

表2 CrN和CrN/Ag涂层的纳米压痕测试结果Table 2 Nanoindention results of CrN and CrN/Ag coatings

2.4 CrN与CrN/Ag涂层的摩擦学性能

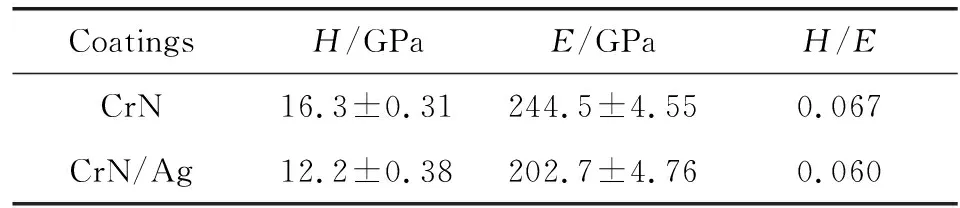

图8(a)给出了真空不同温度环境下CrN与CrN/Ag涂层同GCr15钢球对摩的平均摩擦因数。可以看出,随着温度的升高,CrN与CrN/Ag涂层摩擦因数整体呈下降的趋势。这是因为,对于CrN涂层,由于摩擦表面温度升高,使得镀层软化而减小了剪切强度和降低了黏着力,从而使摩擦因数减小;而对于CrN/Ag涂层,主要是由于银为面心立方晶体,具有比较低的临界剪切应力,易于发生晶间滑移,高温条件下银扩散至涂层表面形成了自润滑层[22-25],从而大幅降低了摩擦因数。真空100~200 ℃时CrN/Ag涂层摩擦因数有所增加,这是因为涂层表面受温度影响软化,产生大量的黏附物,摩擦表面粗糙且变形程度较大,增加了滑动过程中的剪切阻力,导致摩擦因数有所增加。但当温度继续升高时,热驱动力加速了Ag的扩散,诱导了表面润滑银膜的形成,润滑效果更为明显。因而摩擦因数再次下降。

图8(b)给出了2种涂层磨损率试验结果。CrN/Ag涂层的磨损率明显比CrN涂层小,这是因为,虽然CrN/Ag涂层的硬度比CrN涂层小,但高温产生的热动力驱动诱导Ag扩散于滑动表面,形成了低摩擦反应膜,降低了摩擦和磨损;且真空环境下Ag不易氧化失效,保障了摩擦表面润滑剂的持续供给,因而CrN/Ag涂层的磨损率相对于CrN涂层大幅下降。图8(b)中,300 ℃时CrN/Ag涂层的磨损率明显低于400 ℃条件下的磨损率,说明温度升高虽有利于Ag的扩散和润滑膜的形成,但摩擦过程中材料表面被碾压变形较为严重,材料塑性流动加剧,材料转移量加大,从而磨损率增大。

图8 真空不同温度环境下CrN与CrN/Ag涂层同GCr15钢球对摩的平均摩擦因数及磨损率Fig 8 Average friction coefficient(a)and wear rate(b) of CrN and CrN/Ag coatings against GCr15 ball at various temperatures in vacuum

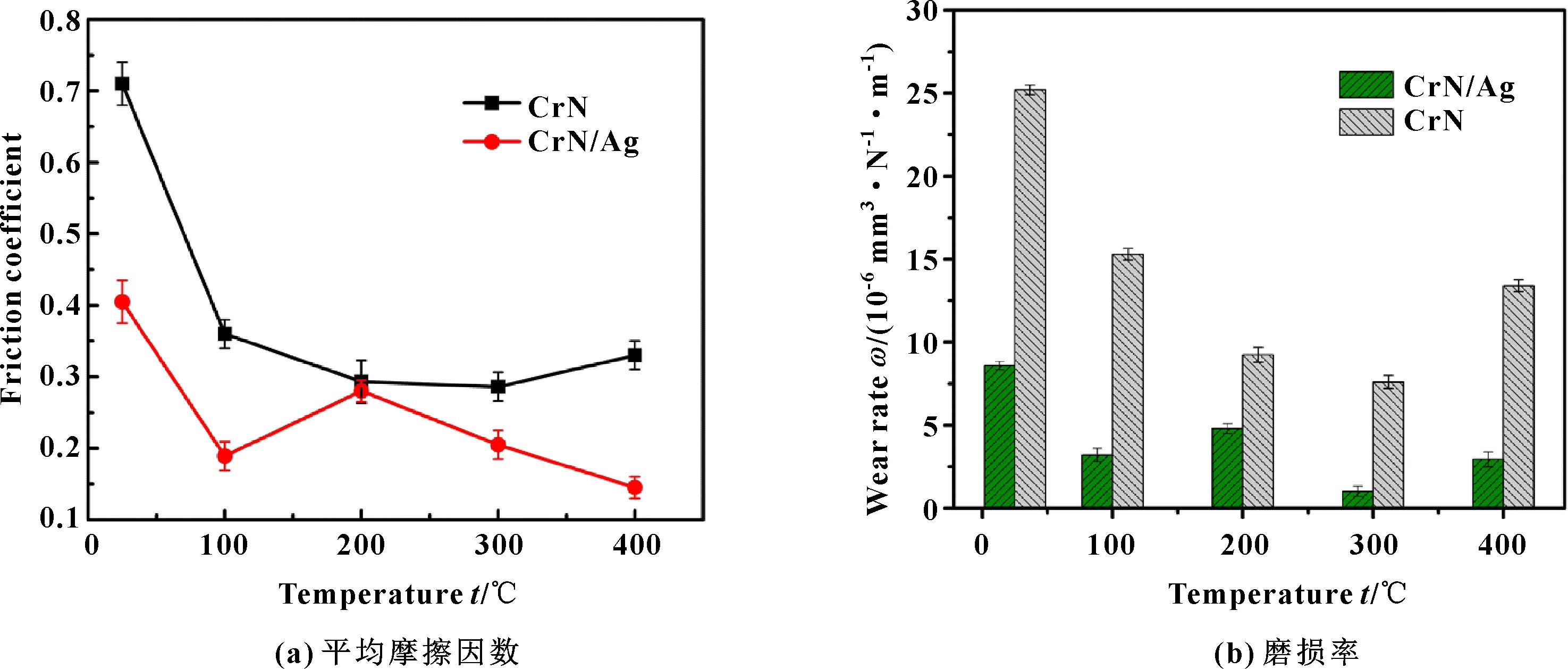

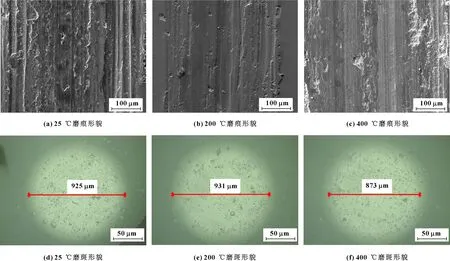

真空不同温度环境下CrN/Ag涂层与GCr15钢球对摩后的磨痕形貌及磨球磨斑如图9所示。真空室温下,磨痕表面有犁沟形成,除此之外还有黏合层的存在,磨损机制主要为黏着磨损和磨粒磨损,磨球磨损直径达1 000 μm。温度为200 ℃时,磨痕表面仅有少量黏着层,并未出现明显的犁沟,摩擦过程中发生了类似机械抛光作用,只有少量的材料转移形成的釉层,主要以黏着磨损为主。而400 ℃时磨痕表面出现了一些微小针孔,这是由于升温过程中,镶嵌于涂层中的银颗粒不断向磨损表面扩散,使得银元素有一定的损失,导致涂层的局部孔隙增加。此时,磨球磨损直径为891 μm,与磨损率的结果一致。

图9 真空不同温度环境下CrN/Ag涂层同GCr15钢球对摩后的磨痕及磨斑形貌Fig 9 Wear tracks and wear spot morphologies against GCr15 ball at various temperatures in vacuum (a)wear track at 25 ℃;(b)wear track at 200 ℃;(c)wear track at 400 ℃;(d)wear spot at 25 ℃;(e)wear spot at 200 ℃;(f)wear spot at 400 ℃

图10给出了真空400 ℃条件下CrN/Ag涂层与GCr15钢球对摩后的磨痕的EDS结果。结果表明,磨损表面Cr、N、Ag元素富集,存在少量的O元素是由于摩擦之后的微量氧化所致。Ag元素的分布较为均匀,说明高温热驱动力的诱导形成了润滑膜。基于Gibbs-Thomson效应和Ostwald熟化理论,由于硬质陶瓷涂层通常结构比较致密,银颗粒只能存在于晶界缺陷的纳米空隙中,从而限制了较大银颗粒在硬质基体中继续生长。因此,银原子只能通过这些纳米空隙扩散至薄膜表面,并在薄膜表面不断长大,最终形成一层连续的润滑膜,从而大大降低摩擦因数[26-27]。

图11给出了真空不同温度环境下CrN与CrN/Ag涂层同ZrO2陶瓷球对摩的平均摩擦因数及磨损率。高温下,2种涂层与ZrO2陶瓷球对摩的摩擦因数区别较大,其中CrN涂层的摩擦因数随温度升高无明显规律,且摩擦因数非常高,而CrN/Ag涂层摩擦因数随着温度升高呈降低趋势。400 ℃时CrN/Ag涂层的摩擦因数最小为0.201,而磨损率却在真空100 ℃条件下取得最小值1.05×10-5mm3/(N·m)。与ZrO2陶瓷球对摩时涂层的磨损率整体上比与GCr15钢球对摩时的磨损率高,磨损率增加了几乎一个数量级。这是因为ZrO2球的硬度比较大,在摩擦滑动过程中对涂层的破坏作用更明显,且在高温作用下使摩擦表面挤压形变,增加了摩擦表面材料的转移量。

图12示出了CrN/Ag涂层同ZrO2球在真空不同温度环境下对摩后的磨痕及磨球磨斑形貌。与GCr15钢球相比,涂层在不同温度下与ZrO2球对摩形成的磨痕损伤面积较大。与ZrO2球对摩时,涂层室温下主要以磨粒磨损与黏着磨损为主;200 ℃下涂层表面存在磨损碎片及剥落坑,磨损表面相对平整,表明摩擦过程主要为黏着磨损;400 ℃时涂层部分区域大片剥落,磨损较为严重,磨球磨斑直径最小为873 μm。由于ZrO2陶瓷摩擦副材料性质稳定,摩擦过程损失较小,随着温度的升高,磨损机制主要表现为软的粗糙峰与硬表面的磨粒磨损,表面的破坏形式为擦伤和鳞片状剥落。

图12 真空不同温度环境下CrN/Ag涂层同ZrO2球对摩后的磨痕及磨斑形貌Fig 12 Wear tracks and wear spot morphologies of CrN/Ag coating against ZrO2 ball at various temperatures in vacuum (a)wear track at 25 ℃;(b)wear track at 200 ℃;(c)wear track at 400 ℃; (d)wear spot at 25 ℃;(e)wear spot at 200 ℃;(f)wear spot at 400 ℃

通过对比相同条件下CrN涂层分别与GCr15球和ZrO2陶瓷球对摩的摩擦因数,可以发现与ZrO2陶瓷球对摩的摩擦因数远高于与GCr15球对摩的摩擦因数;由于ZrO2陶瓷摩擦副材料性质稳定,真空摩擦过程中热传递相对较小,摩擦表面温度升高,磨损面的磨粒磨损与黏着磨损严重,材料损失量加剧,磨损率相比与GCr15钢球对摩时更大。

对比相同条件下CrN/Ag涂层分别与GCr15球和ZrO2陶瓷球对摩的摩擦因数,发现与ZrO2陶瓷球对摩的摩擦因数远低于与GCr15球对摩的摩擦因数且保持较低的数值。陶瓷球热传递效果不如钢球,摩擦表面温度升高,涂层内的银在温度诱导的作用下通过结构间隙聚集于磨损面形成润滑膜,故而摩擦因数随着温度升高而降低。随着摩擦时间的延长,银的扩散及消耗加剧,涂层整体磨损率高于同GCr15球对摩时的磨损率。

3 结论

(1) 添加Ag元素以后,Ag以单质形式存在于CrN/Ag涂层中,虽减小了涂层的硬度及承载能力,但结合强度增加。划痕仪测试结果表明,CrN涂层与CrN/Ag涂层均为脆性破坏,而金属银质软,改善了膜基结合强度。

(2)真空条件下与GCr15球对摩时,随着温度的升高,CrN与CrN/Ag涂层摩擦因数呈下降的趋势。其中CrN涂层由于摩擦表面温度升高,使得镀层软化而减小了剪切强度和降低了黏着力,从而使摩擦因数减小;CrN/Ag涂层主要是由于银为面心立方晶体,具有比较低的临界剪切应力,易于发生晶间滑移,高温条件下银扩散至涂层表面形成了自润滑层,从而大幅降低了摩擦因数。与GCr15球对摩时涂层磨损机制为黏着磨损,表面破坏以材料黏着转移为主。与ZrO2球对摩时,由于热传递不如钢球,CrN及CrN/Ag涂层磨损率相对较大。

(3) 真空环境下减少了银的氧化失效,Ag能提供持续润滑,导致CrN/Ag涂层比CrN涂层具有更低的磨损率,更好的耐磨性。