高强度卡具的优化设计及仿真分析

孙衍鹏,靳远,宁楠,李权潘

(1. 四川联畅信通科技有限公司,成都 610031; 2. 中铁工程设计咨询集团有限公司,北京100073)

目前,在铁路隧道中,采用漏缆进行信号覆盖已成为最有效且稳定的方式。漏缆卡具是将漏缆固定在隧道壁上的重要工具,其结构设计是否合理可靠,直接关乎漏缆使用的安全性。

迄今为止,行业内已有许多学者开展了关于漏缆系统的研究与分析,例如研究漏缆挂设高度、卡具松动的对策措施、卡具间距的标准、安装规范以及缓解卡具腐蚀和断裂的措施等[1-5];虞凯等[6]还针对悬挂漏缆信号定向发射设计了一种新型漏缆夹具。卡具大多安装在隧道内,因此会受到列车经过产生的气动载荷作用,一些学者通过仿真手段研究了列车通过隧道产生的空气动力效应[7-11]。在证明仿真方法可行后,耿义光[12]采用仿真分析和实车试验相结合的方法总结出了馈线及卡具所受的气动力随车速、位置、馈线长度等因素变化而变化的规律。

综上所述,行业内学者通过总结实际工程问题,使漏缆与卡具安装达到规范标准,并借助仿真与试验相结合的方法研究漏缆固定系统所承受的冲击载荷,通过考虑漏缆固定系统的承载因素规避卡具松动引发的漏缆脱落事故,但目前尚无关于如何通过优化卡具的结构提升其可靠性与稳定性,从源头解决卡具的安全隐患问题的研究。因此,本文对卡具进行优化,设计出了一款高强度抗震防脱落卡具,并通过风洞仿真与抗震分析指出卡具设计的突破点,从而为今后卡具的方案设计提供一定的技术参考,也为漏缆固定系统的安全智能运维提供保障。

1 高强度抗震防脱落卡具设计

1.1 现有卡具的弊端

已有的漏缆卡具存在较多的安全隐患,常见问题主要有三点:其一,卡具结构设计不合理,导致卡具不锁闭时无法固定漏缆,漏缆进入曲线段后无法夹持漏缆,卡具进入大修期时更换不便利,盖板脱盖后漏缆失去夹持力;其二,尼龙卡束底座厚度不足时,长期风压作用下易导致尼龙卡束撕裂,卡具的现场故障如图1所示;其三,尼龙卡束材料性能不合格,导致长期风压作用下尼龙卡束从金属件中脱离。因此,漏缆卡具本身结构的设计至关重要,这不仅直接关乎漏缆的安全性能,还会间接影响到施工的便利程度、检修及运维的成本。本文设计新款漏缆卡具,以改善卡具存在的弊端,提高漏缆系统的通信稳定性。

(a) 卡具盖板脱落

(b)尼龙卡束撕裂图1 卡具的现场故障

1.2 高强度防脱卡具的结构优化

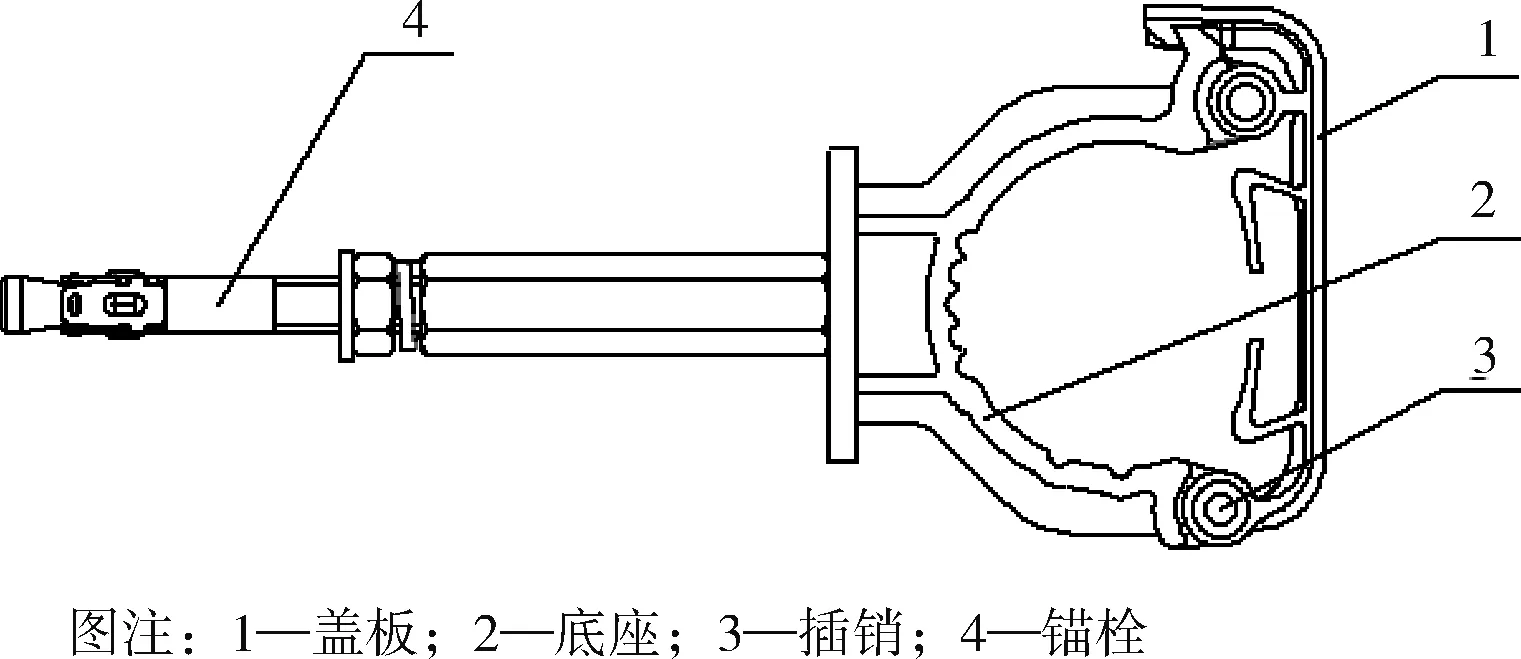

漏缆卡具多是根据实际问题逆向设计得到的,缺乏综合的技术分析。因此,首先应总结问题,尽量采用正向设计。正向设计时,首先应明确漏缆卡具的基本功能与使用要求,知悉卡具环境工况与安全承载需求;其次需要分析漏缆固定系统的受力,进行组件设计;最后再通过第三方测试来认证漏缆固定系统的技术性能。本次设计的高强度抗震防脱落漏缆卡具又称13/8中置式单盖板漏缆卡具(以下简称“漏缆卡具”),英文简称TSNPL-42,意为绝缘标称外径42 mm漏缆的隧道内单用普通非自承式低速卡具。漏缆卡具由锚栓固定在混凝土中,其模型主要包括盖板、底座、插销与锚栓,漏缆卡具的结构如图2所示,设计卡具有不同宽度(25 mm、35 mm),因两种卡具结构相同,此处仅展示25 mm宽的卡具。

图2 漏缆卡具的结构

1.3 紧固保护优化

为使漏缆能够在不平整的地面上安装,且受到有效的固定和保护,需设计一款拆卸与安装均十分便利的漏缆地面防护罩,防护罩需具有高度调节功能,使其在敷设漏缆时与轨道平行,保证信号质量。采用一款鱼刺型结构、高强度SMC复合材料制作的漏缆地面防护罩,其采用模块化设计,支撑装置、卡扣装置以及保护装置分工明确。此卡扣装置中的弹片结构能保证漏缆的漏泄孔与列车天线对应,支撑装置中的螺栓可调节漏缆敷设高度,确保漏缆与车载天线之间保持最佳距离;同时,SMC复合材料具有良好的透波性,能使通信系统的信号强度更大。除此之外,漏缆护罩本身结构牢固、可通风,底部有高度可调节的托架支撑,不仅可防止上卡扣部前后、上下移动,保证漏缆在卡扣装置中不脱落,而且可防止支撑装置之间的距离较远导致漏缆中部下坠。

1.4 高强度卡具的检测

本次正向设计的高强度抗震防脱落漏缆卡具,技术突破点主要体现在如下三个方面。

1) 风洞分析

使用三维有限元分析软件计算漏缆卡具的基本风压(最大风压载荷),得出卡具的最大顺风向位移值,通过风压、位移等数据判断卡具在长期风压作用下会不会发生卡束撕裂以及从金属件中脱离等情况。

2) 抗震分析

根据有限元响应频谱分析模块,模拟地震产生的脉动载荷导致卡具产生的振动效应,得出卡具的形变与应力值,通过比较卡具的厚度与材料的屈服强度判定抗震烈度。

3) 测试认证

在国家级及以上的第三方检测机构进行测试认证,测试性能报告主要包括漏缆卡具的环境性能、环保性能、耐火性能、材料性能以及机械性能等,其中环保性能认证指出漏缆卡具尼龙组件中无卤,也不含有害物质成分。高强度漏缆卡具已通过《铁路通信漏泄同轴电缆吊具》(TB/T 3440—2016)中所要求的各项技术指标的检验,说明卡具结构设计合理,使用时安全隐患较少,可降低后期维护与检修的成本。

2 风洞仿真的计算模型

2.1 漏缆卡具几何模型的简化

13/8中置式单盖板漏缆卡具存在曲面及细小的倒角,对后续网格划分非常不利,因此需对实体模型进行适当简化,忽略局部细小的特征。漏缆卡具的简化模型如图3所示。卡具中盖板、底座以及插销均用尼龙材料制成,锚栓则选用强度较高的不锈钢制作,两种材料的物理特性如表1所示。

图3 漏缆卡具的简化模型

表1 两种材料的物理特性

2.2 数值求解方法

2.2.1 湍流模型及控制方程组

对于建立的风洞流体域中稳态和不可压缩气体的流动,采用雷诺平均(Navier-Stokes)模型求解,控制方程可表示为

(1)

(2)

2.2.2 流体域与结构域的离散

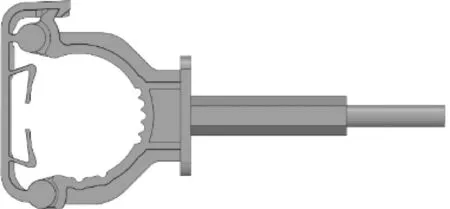

网格离散情况对计算精度和时间影响较大,考虑到流体域中卡具区域的单元面较小,网格离散的时间成本远大于计算成本,故本文采用混合网格技术对流体域进行离散,网格节点数为56万,单元数为236万。由于13/8中置式单盖板漏缆卡具几何模型中存在尖角、细小面等几何特征,故采用适用性较好的四面体网格对卡具进行离散,节点数为21万,单元数为12万,网格划分如图4所示。

(a) 流体域网格截面图

(b) 卡具网格示意图图4 网格划分

2.2.3 计算风速与边界条件

根据现有列车在隧道内的行驶速度,本次风洞仿真取风速10~60 m/s,间隔10 m/s;仿真时入口采用速度边界条件,来流方向垂直隧道进口面,湍流强度取5%,计算过程中空气无质量变化,无热量传递,故设定密度为常数。隧道实际的长度利于其出口截面的流动充分发展,可使所有变量的法向梯度为零。本次计算采用压力出口边界条件,将出口设定为0 MPa。近壁区采用标准壁面函数法进行处理,由于气体与壁面接触的界面不存在滑移,故壁面采用无滑移边界条件。算法设置方面采用基于压力耦合方程组的半隐式算法与压力交错插补格式对压力方程进行求解,动量、湍动能和耗散率则采用二阶迎风差分格式进行离散。

2.3 数值计算结果分析

2.3.1 漏缆卡具表面压力特性

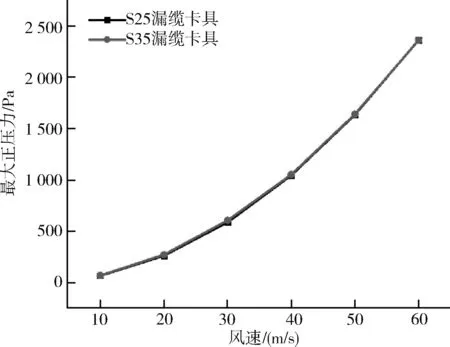

通过对不同盖板宽度的漏缆卡具进行风洞仿真,计算得到各风速下卡具表面的正负压力峰值,提取数据绘制最大正压力、负压力随风速变化的曲线,正负压力变化曲线如图5所示。由图可知,两种漏缆卡具的最大正压力与最大负压力均随风速增加而增加,风速越大压力增幅越大。对比卡具的最大正压力曲线可知,宽度变化对正压力的影响极小,原因是气流正向冲击卡具迎风面,在该处形成驻区,使动压转化为静压,而两卡具宽度不同,但迎风面面积相同,故正压力相差较小。反观负压力曲线可知,35 mm宽的卡具负压力绝对值低于25 mm 宽的卡具,原因是一定速度的气流冲击卡具固体边界形成脱流,产生大尺度旋涡,而宽度较小的卡具背风面旋涡发展相对成熟,湍流效应较为剧烈,因此静压难以恢复,背风面的负压偏大。说明增大宽度可消减负压力值,而负压力降低不仅可减小卡具的形变量,还能减弱其振动幅度。

(a) 最大正压力曲线

(b) 最大负压力曲线图5 正负压力变化曲线

2.3.2 漏缆卡具静力特性

通过将不同风速下漏缆卡具承受的压力载荷加载其表面进行静力学计算,获得两种卡具在各风速下的位移值,绘制卡具顺风向平均位移随风速的变化曲线如图6所示。由图可知,两种漏缆卡具的平均位移值随风速增加而增加,25 mm宽的卡具顺风向位移均高于35 mm款的卡具,与负压力载荷的变化规律一致。当两种卡具受60 m/s活塞风最大荷载作用时,底座与插销的位移量均较小,几乎不发生形变;而25 mm宽的卡具盖板顺风向位移值相对偏大,约为0.061 mm,与盖板厚度(3 mm)相比可忽略不计,即盖板在最大风载荷作用下不会发生变形失效,说明两种卡具在极限载荷作用下具有足够的抵抗变形的能力,整体刚强度较高,不会发生盖板脱落、底座撕裂以及卡束从金属件中脱落等安全事故。

图6 卡具顺风向平均位移随风速的变化曲线

3 地震谱抗震性能分析

3.1 地震谱响应分析

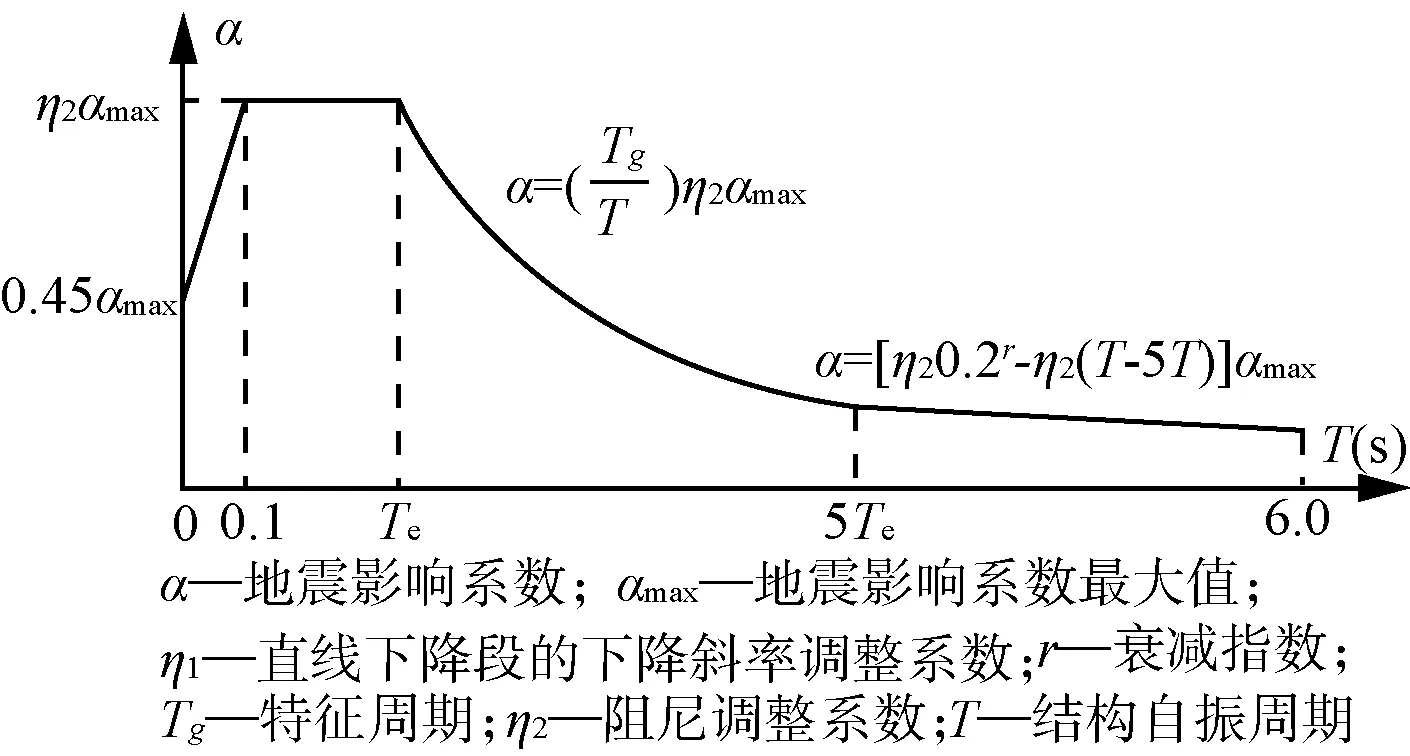

地震作用是由地壳运动引发的结构动力效应,其传播的加速度大小与振动频率具有一定规律。利用有限元方法分析8、9度地震烈度作用时,按照地震谱响应(通过地震加速度波数据得到某一时间内的地震波)方案进行计算,利用这一时间内的谱数据将地震作用当作地震波响应来分析。根据《建筑抗震设计规范》[GB 50011—2010(2016版)](以下简称“设计规范”)可查得地震影响系数曲线如图7所示。

图7 地震影响系数曲线

水平地震影响系数最大值选取以多遇地震为原则,取8、9度地震烈度,αmax为0.24、0.32;设定地震区为近震区,将Tg取为0.20 s;并按照设计规范将h1取为0.02,h2取为1,g取为0.9。确定以上系数值后可求得不同时刻的水平地震影响系数α值,继而求得设计基本地震加速度,获得8、9度地震烈度下的地震谱。此处为节省篇幅,未罗列详细的地震谱数据。

3.2 边界条件及约束设置

地震谱分析是通过分析结构固有频率和地震的主振频率共振时的位移与应力变化得到的,因此分析地震谱前需进行结构模态分析。模态是指机械结构的固有振动特性,每个模态都有特定的固有频率和模态振型。在模态分析过程中,所有非线性都将转化为线性进行求解,因此将漏缆卡具各接触定义为绑定接触(bonded)。地震谱分析是计算漏缆卡具安装在隧道衬砌壁面时的地震响应,为真实地反映卡具状态,其模态分析需定义为含约束的模态而不是结构自由模态,混凝土座墩底面被定义为固定约束(fixed support)。两种卡具的三维模型简化与网格划分与前文相似,此处不再详述。

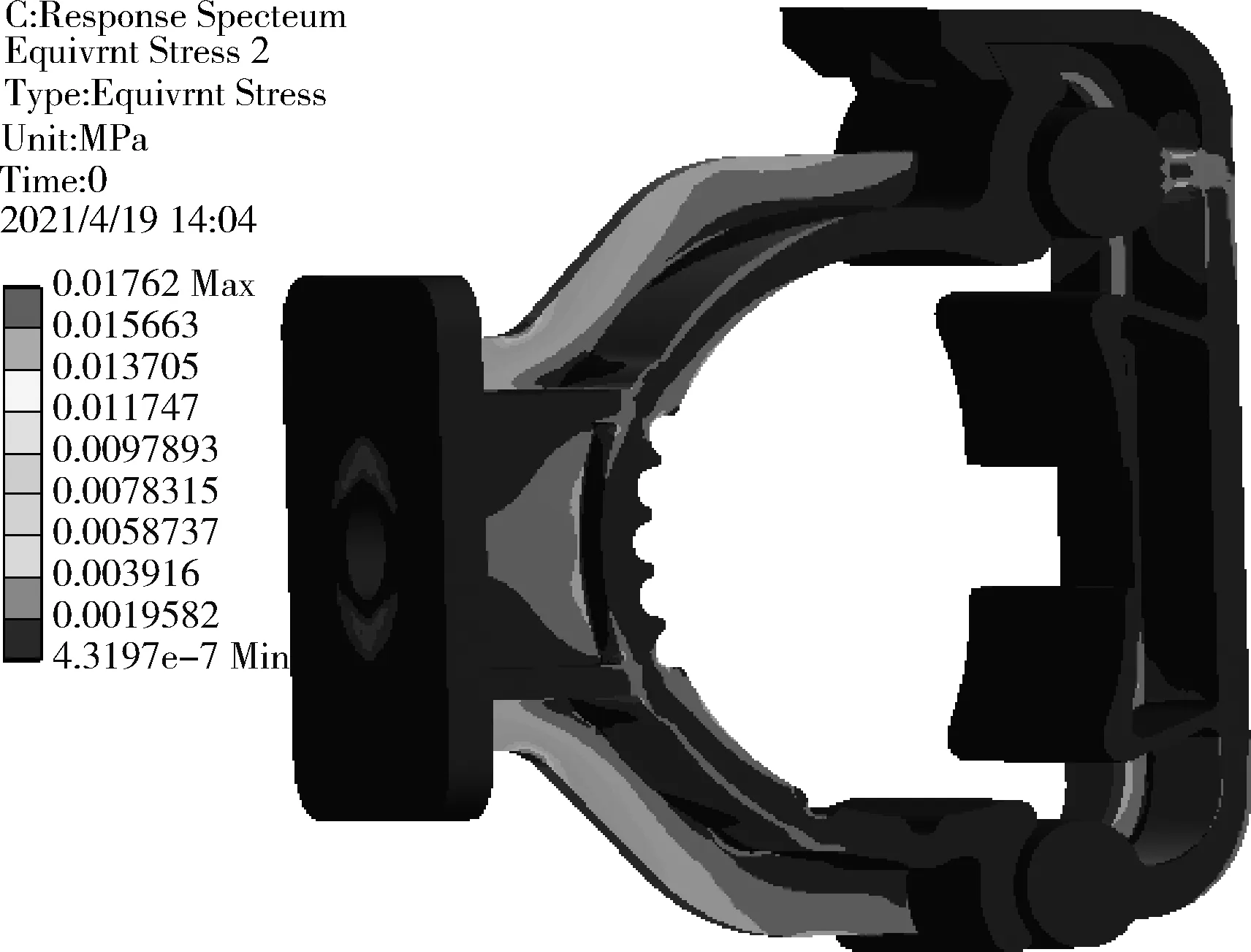

3.3 漏缆卡具的8度地震烈度应力分析

通过对不同宽度的漏缆卡具进行8度抗震仿真,计算得各卡具的等效应力。8度地震烈度下漏缆卡具等效应力分布如图8所示。图中,S25卡具为25 mm宽的卡具,S35卡具为35 mm宽的卡具,下同。

(a) S25卡具的等效应力

(b) S35卡具的等效应力图8 8度地震烈度下漏缆卡具等效应力分布

在8度地震烈度作用下,各漏缆卡具等效应力分布相似,偏大位置均主要集中在基座上下加强筋部位,最大等效应力均低于0.018 MPa,此值远低于尼龙材料的屈服强度极限值65 MPa,说明两种卡具的强度较高,结构不会发生塑性变形。各漏缆卡具的变形最大值均位于卡具上盖横梁处,最大形变量小于0.001 5 mm,此形变值相对盖板厚度(3 mm)可忽略不计,由此可见8度地震对两种漏缆卡具结构无明显影响。

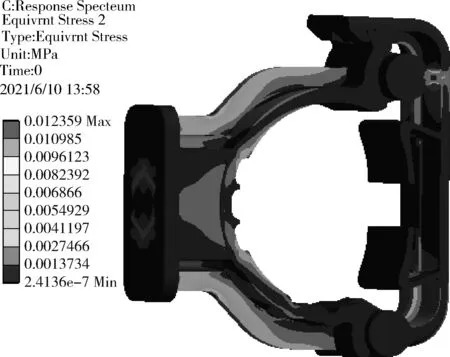

3.4 漏缆卡具9度地震烈度应力分析

通过对不同宽度的漏缆卡具进行9度抗震仿真,计算得各卡具的等效应力。9度地震烈度下漏缆卡具等效应力分布如图9所示。

(a) S25卡具的等效应力

(b) S35卡具的等效应力图9 9度地震烈度下漏缆卡具等效应力分布

在9度地震烈度作用下,各卡具等效应力分布相似,偏大位置均主要集中在基座上下加强筋部位(与8度地震变化相似),最大等效应力均低于0.024 MPa,此值远低于尼龙材料的屈服强度极限值65 MPa,其余部位的应力均较小,说明卡具本身强度较高,在9度地震作用下结构不会发生塑性变形,且不会发生卡束撕裂或脱落现象,可大大降低检修的成本。两者变形最大值均位于卡具上盖横梁处,S25卡具的变形量相对较大,约为0.001 9 mm,此形变值相对壳体厚度3 mm 极小,可认定不发生形变,故9度地震对不同宽度的漏缆卡具结构均无明显影响。

4 结论

本文通过剖析早期漏缆卡具存在的弊端,对卡具进行了优化设计,并借由有限元分析软件对设计的两款不同宽度的新型漏缆卡具进行风洞仿真与抗震性能预测,详细分析其受力以及发生形变的情况后,得出结论如下。

(1) 当两种漏缆卡具受60 m/s活塞风最大荷载作用时,卡具顺风向最大位移值位于盖板处,约为0.061 mm,故在活塞风载荷下卡具结构几乎不发生形变。对比各风速产生的力学效应可知,漏缆卡具宽度增大可消减负压力值,减小形变量,说明漏缆卡具宽度增大后抗风性能更为优异。

(2) 在8度与9度地震作用下,各漏缆卡具结构的最大等效应力均较小,整体应力分布远低于尼龙材料的屈服极限强度,且形变量极小,说明漏缆卡具能抵抗8度烈度以上的振动,具有较强的抗震性能。

(3) 新型漏缆卡具能抵抗60 m/s的活塞风极限载荷作用以及8度地震烈度以上的振动,稳定性较好,说明通过优化漏缆卡具的结构,提高了卡具的可靠性与安全性,解决了早期漏缆卡具存在的安全隐患,为漏缆信号的敷设提供了保障。