交叉口新型抗车辙路面结构研究

赵冬汉,陈 涛

(苏交科集团股份有限公司,南京 211112)

高温条件下,沥青路面在车辆荷载的反复作用下易产生车辙[1]。从目前干线公路和城市道路的养护经验来看,车辙仍然是最常见的沥青路面病害之一,尤其是交叉口,车辆频繁刹车易产生车辙,且比一般路段车辙病害更严重,影响行车舒适性和安全性,降低服务年限,交叉口车辙已成为干线公路和城市道路养护维修的通病[2]。

目前干线公路以双层纯沥青路面结构为主,抗车辙对策主要为添加抗车辙剂和低标号硬质沥青等,车辙病害会在2~3年后再次发生[3]。对交叉口特殊工况针对性不足,难以有效解决交叉口特殊工况下的车辙问题。国内外学者对交叉口车辙进行了大量研究,张尤其[4]从路面结构和材料设计入手研究交叉口,提出了在交叉口采用双层SMA设计的建议。朱志强[5]在沥青混合料中添加高黏、高弹改性剂,显著提升了沥青的动力黏度,沥青混合料动稳定度达到10 000次/mm以上。魏璐[6]采用半柔性路面+高模量AC20结构设计,在交叉口应用效果优异。

为有效解决干线公路和城市道路交叉口车辙问题,本文通过研究车辙变形层位和抗车辙提升理念,对交叉口抗车辙路面结构进行优化设计,并通过室内试验和实际工程检验,探究该结构的抗车辙性能和实际应用效果,以期为交叉口新建及养护提供技术思路和方案参考。

1 交叉口抗车辙路面结构优化

1.1 交叉口车辙变形层位特点

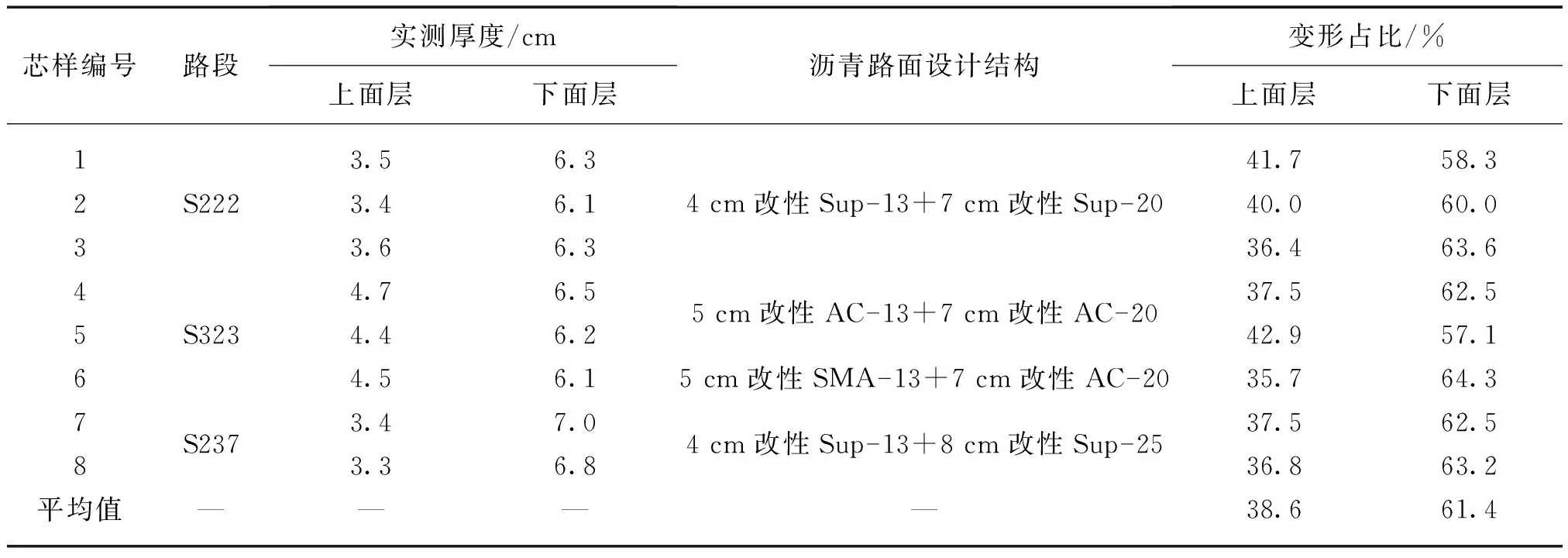

本文在S323、S237和S222等江苏段交叉口深车辙位置处轮迹带进行取芯调查,并计算上下面层车辙深度变形占比。

不同层位车辙深度变形占比表示不同层位的变形对整体车辙深度的影响,可反映发生车辙变形的主要层位,变形占比Ci计算公式为

(1)

式中,Ci为车辙深度变形占比,%;Δi为第i层的变形量,cm;Δ为层厚,cm。

芯样变形层位如表1所示。对于双层沥青路面结构体系,交叉口下面层的车辙深度变形占比相对较大,为61.4%,说明车辙变形主要位于下面层。上面层采用改性SMA-13,相比其他类型沥青混合料,车辙变形相对较小,但占比也达到了35.7%,说明对于交叉口,传统纯沥青路面结构体系的上下面层均会产生较大的车辙变形。双层沥青路面主要在下面层产生变形,需重点补强,上面层也应适当补强,以提升交叉口整体的抗车辙性能。

表1 芯样变形层位

1.2 抗车辙性能提升理念

结合国内外关于沥青路面车辙成因、影响因素和抗车辙性能提升相关研究成果[7-8],提出以下交叉口沥青路面抗车辙性能提升理念。

1.2.1 材质优选理念

抗车辙性能提升理念首先从提升原材料性能考虑,优选沥青、集料和外加剂等原材料。建议选用黏度较大、软化点较高的聚合物改性沥青,质地坚硬、棱角性好、不易破碎的优质石料,以及抗车辙剂、高黏剂、玄武岩纤维等外加剂,以改善沥青混合料的力学性能,提升沥青混合料的高温抗车辙性能。

1.2.2 混合料性能提升理念

从混合料级配、模量、抗剪强度等角度,针对性提升混合料性能,提升路面抗车辙性能。在混合料级配方面,采用间断级配的沥青混合料,提高集料骨架嵌挤力,提升沥青混合料的高温稳定性能。在模量方面,采用高模量路面材料设计,减少沥青混合料在高温及荷载作用下的塑性变形量,有效提升路面抗车辙性能。在抗剪强度方面,交叉口沥青路面在较大的水平荷载剪切力作用下易产生滑动或剪切现象,当剪切力超过沥青混合料的抗剪强度时,易诱发沥青混合料整体产生剪切流动变形,在轮迹两侧隆起。交叉口可针对性提高沥青混合料的抗剪强度,提升路面高温抗车辙性能。

1.2.3 路面结构优化理念

干线公路交叉口典型路面各结构层车辙贡献度显示,主要车辙变形发生在下面层。因此,可通过优化下面层材料,提升路面结构的抗车辙性能,如采用高模量沥青混合料。同时,上面层对车辙贡献度虽然小于下面层,但也达到了35.7%,需进一步优化上面层材料的抗车辙性能。

1.3 抗车辙路面结构优化设计

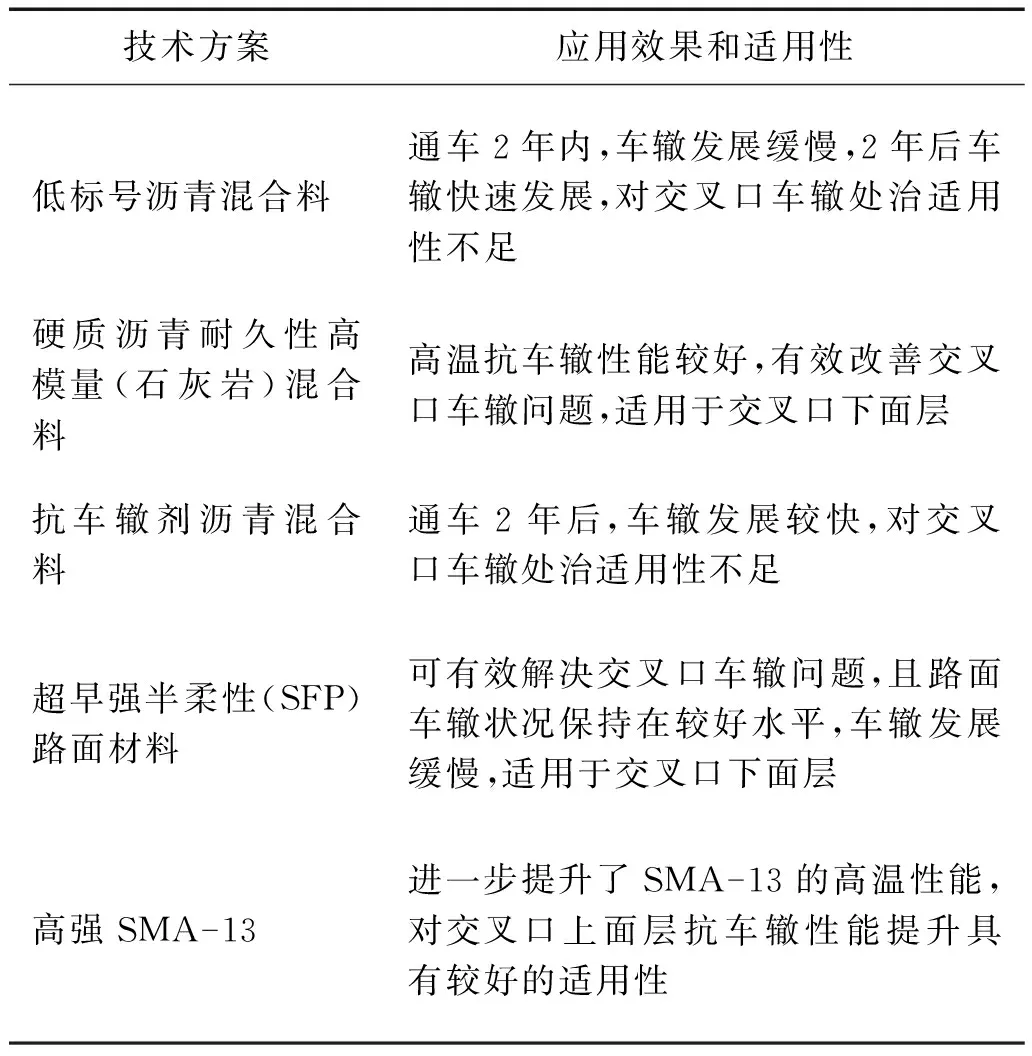

通过调研江苏省典型交叉口抗车辙方案应用效果,对典型抗车辙方案应用效果和适用性进行了总结,典型交叉口抗车辙方案应用效果和适用性如表2所示。

表2 典型交叉口抗车辙方案应用效果和适用性

由表2可知,超早强半柔性路面材料和高强SMA-13技术方案在交叉口应用效果较优,抗车辙性能保持较好。交叉口可以采用超早强半柔性路面和高强SMA-13提升抗车辙性能。

本文结合交叉口车辙变形层位特点以及混合料性能提升理念、路面结构优化理念,将超早强半柔性路面材料应用于交叉口下面层。同时考虑交叉口特殊工况条件下,上面层抗车辙性能的提升需求。

基于材质优选理念,采用高强SMA-13技术方案,对SMA综合路用性能进一步优化,实现上下面层的“强强联合”路面结构,减少上下面层模量差异性对路面结构耐久性造成的影响。

2 力学响应分析

2.1 路面结构设计

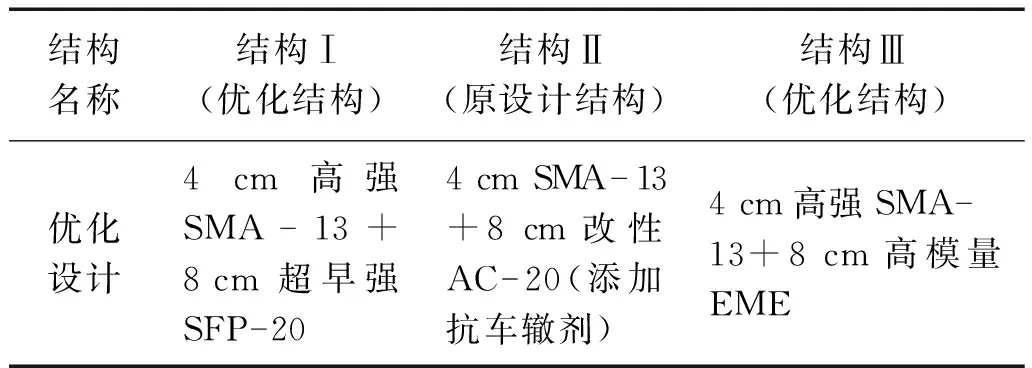

为分析“强强联合”路面结构抵抗车辆荷载变形能力,运用力学仿真模型计算竖向和水平力学响应结果,并与两种典型交叉口抗车辙路面结构进行对比,抗车辙结构层优化设计如表3所示。根据工程经验,干线公路交叉口路面结构基本设计为4 cm+8 cm。如果不同路面结构的基层和底基层结构相同,则基层为36 cm水泥稳定碎石,底基层为20 cm水泥石灰稳定土。

表3 抗车辙结构层优化设计

2.2 荷载及材料参数

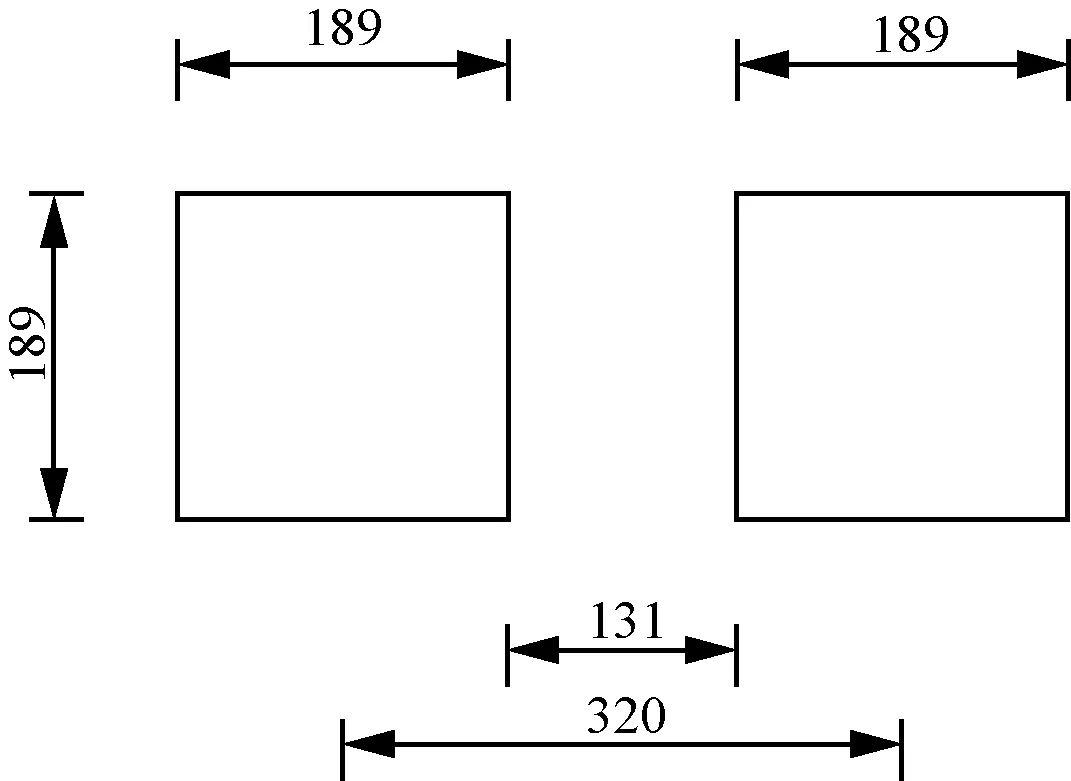

本文采用ABAQUS有限元仿真模拟软件对交叉口路面结构进行仿真分析。荷载采用双轮加载[9],轴载为100 kN,标准轴载,接地压力为0.77 MPa。双轮均布荷载作用等效示意如图1所示。

图1 双轮均布荷载作用等效示意(单位:mm)

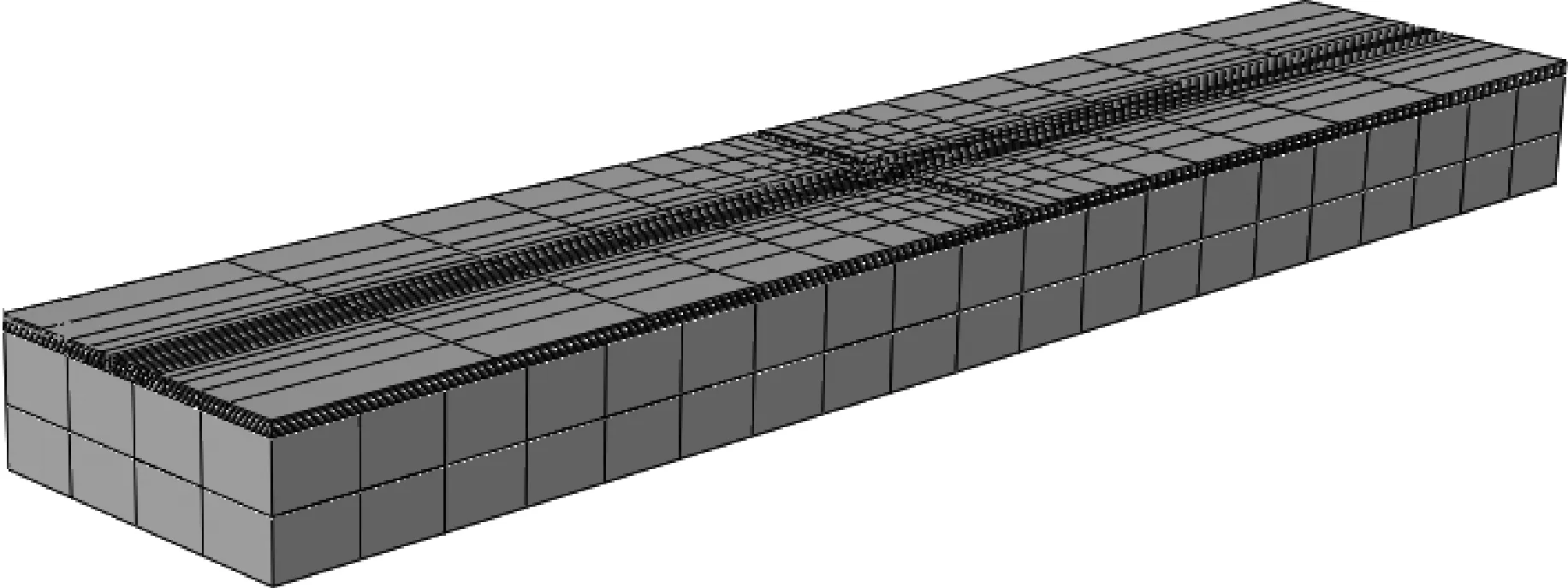

轮胎行车方向的接地长度为L,通常L取0.2~0.3 m,行车的速度为V,计算得出轮胎经过铺装层表面某点的时间。不同行车速度下单次荷载作用时间如表4所示。

表4 不同行车速度下单次荷载作用时间

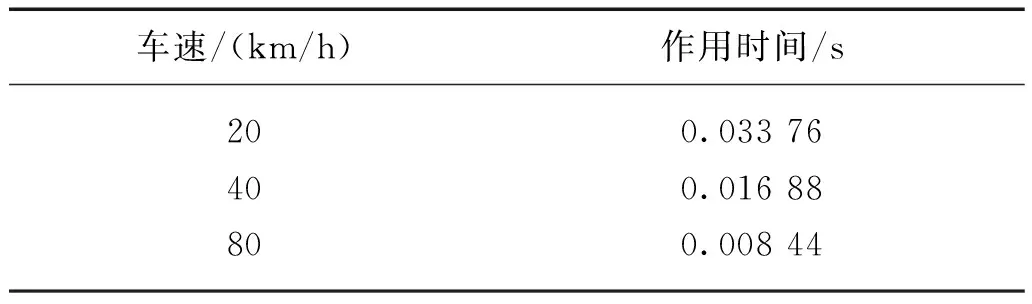

车辆在静止和匀速行驶时不考虑轮胎对地面的水平作用力,仅考虑0.77 MPa竖向接地压力。当车辆启动或制动时,车辆轮胎对地面产生与行车方向平行的水平摩擦荷载,竖直方向对地面产生的荷载大小不变。车辆启动时,假定加速度为2.5 m/s2,计算可得对应的标准轴载对地面的水平作用力为0.19 MPa;车辆制动的减速度为6 m/s2,对应的标准轴载对地面的水平作用力为0.46 MPa[10],有限元模型结构如图2所示。

图2 有限元模型结构

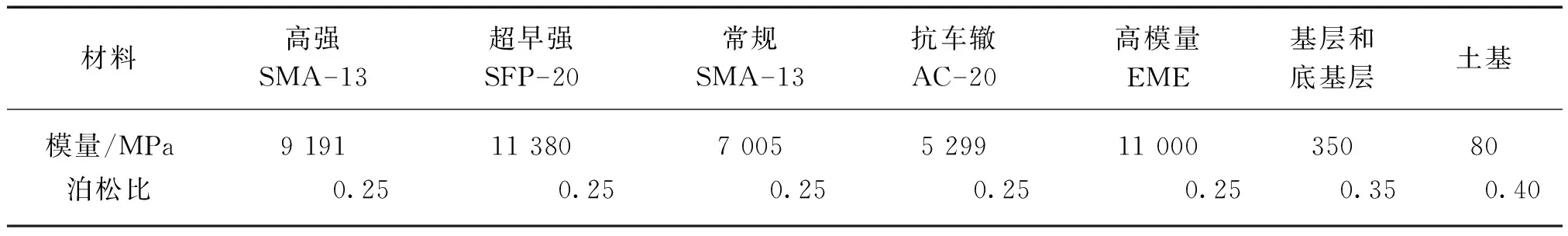

根据室内动态模量试验结果,结合行车速度对材料进行相应的参数标定,基层底层和土基的模量、泊松比选用工程典型值。各结构层材料弹性模量及泊松比如表5所示。

表5 各结构层材料弹性模量及泊松比

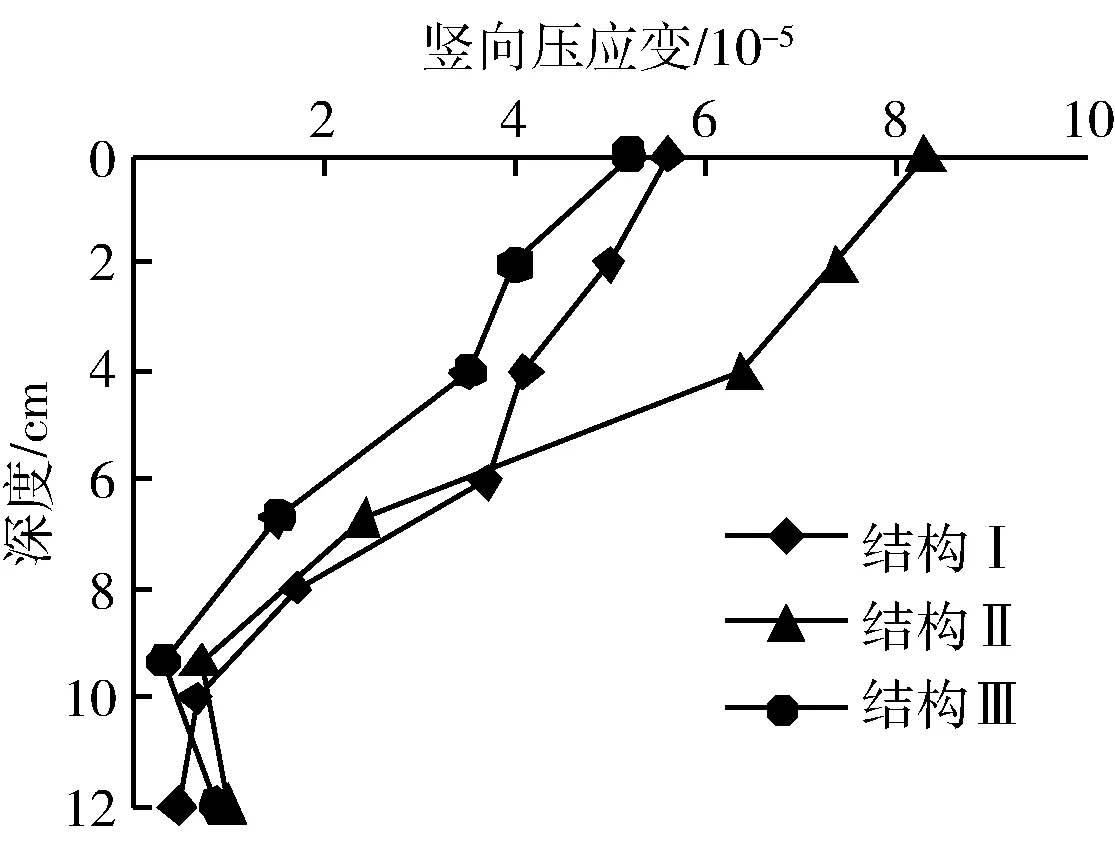

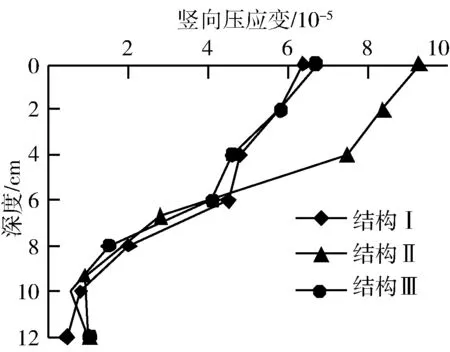

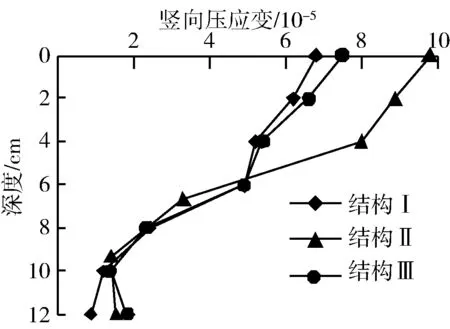

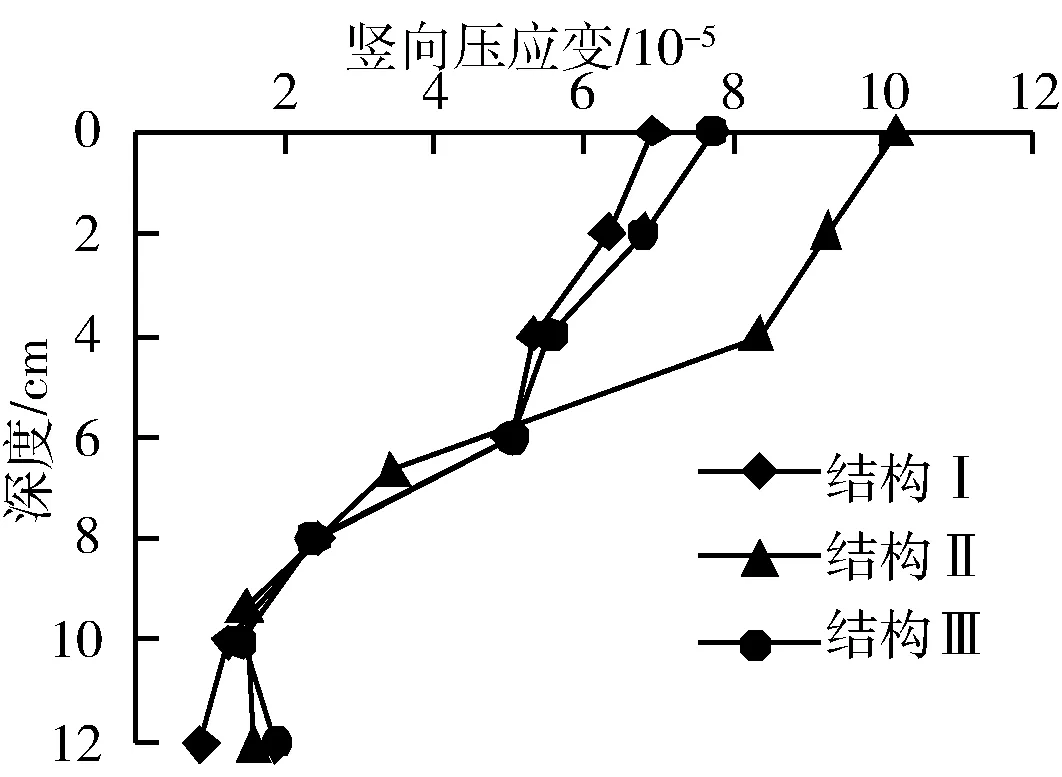

2.3 竖向力学响应

竖向力学响应主要表征不同行车速度和荷载作用下的路面竖向压应变情况,反映路面结构的竖向力学性能。对3种路面结构层有限元模型施加标准轴载,分析各结构在不同荷载作用下的竖向压应变情况,不同行车速度下路面结构的竖向压应变如图3所示。

(a) 80 km/h

(b) 40 km/h

(c) 20 km/h

(d) 0 km/h图3 不同行车速度下路面结构的竖向压应变

由图3可知,行车速度为0~80 km/h时,同一种路面结构,车速越大,竖向压应变越小。结构Ⅱ整层的竖向压应变值基本处于较高水平,其上面层的压应变数值比其他两种结构大,下面层在4~6 cm 深度处竖向压应变较大,6~12 cm深度处的压应变数值与其他两种结构相当。结构Ⅰ在3种结构中表现优异,在各行车速度下其在面层底部的竖向压应变值均最小,表明结构Ⅰ具有优异的抗车辙性能。

2.4 水平力学响应

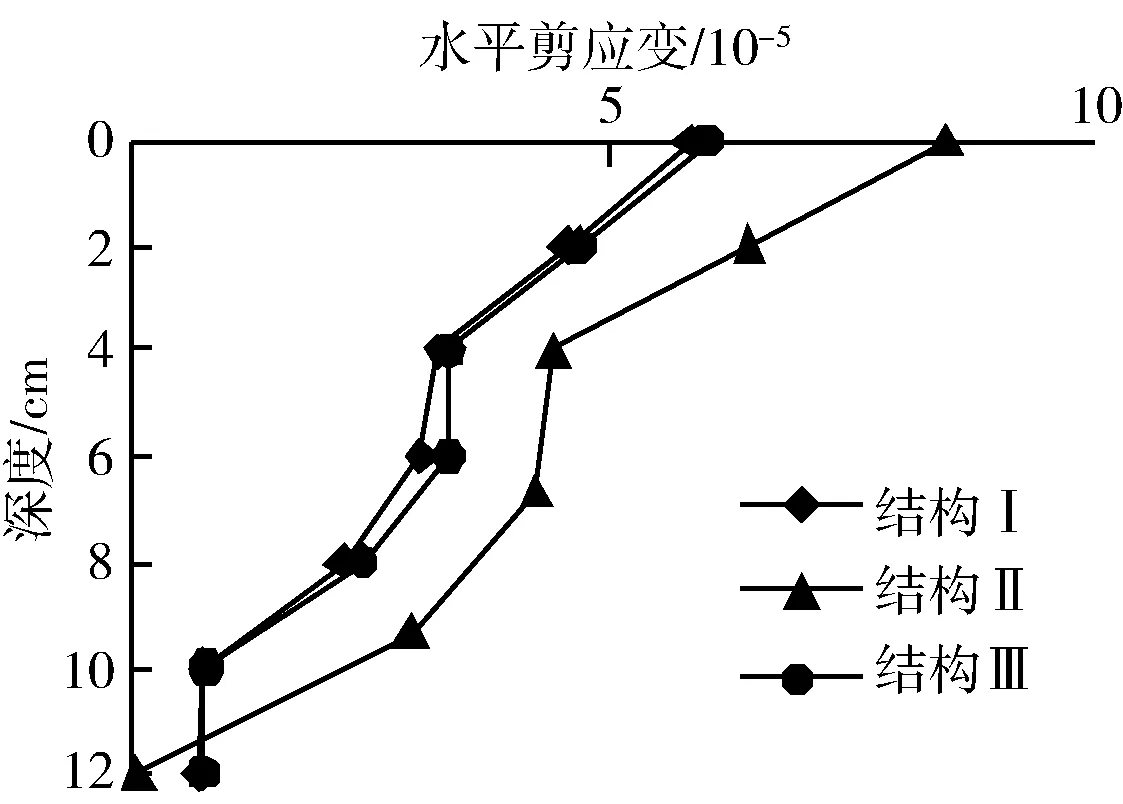

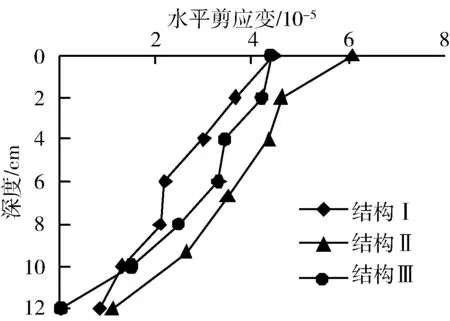

水平力学响应分析考虑车辆在启动和制动时对路面产生的剪切应力,剪切应力是造成路面产生车辙的重要原因,本文对3种路面结构施以相同条件的竖向和水平荷载,检验路面结构的抗剪性能。不同状态下路面结构的水平剪应变如图4所示。

(a) 车辆制动

(b) 车辆启动图4 不同状态下路面结构的水平剪应变

由图4可知,在车辆制动和启动2种状态下,3种设计结构沿深度方向的水平剪应变的变化规律相同,随着深度加深,水平剪应变逐渐减小;结构Ⅰ和结构Ⅲ的水平剪应变明显小于结构Ⅱ。

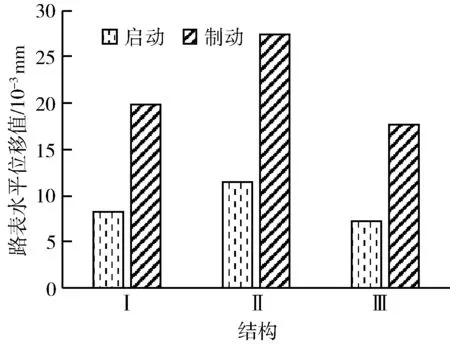

路表水平位移值如图5所示。3种结构中,结构Ⅱ的路表水平位移值最大,结构Ⅰ和结构Ⅲ的路表水平位移值明显较小,即在路面使用过程中会产生较小的永久变形量和滑移值,表明结构Ⅰ和结构Ⅲ抗车辙性能较优。

图5 路表水平位移值

基于竖向力学响应和水平力学响应分析结果,结构Ⅰ的竖向压应变和水平位移值较小,抵抗车辆荷载变形能力较好。

3 室内性能试验

3.1 高强SMA-13

3.1.1 原材料

原材料包括玄武岩粗集料、玄武岩细集料、高黏改性沥青、矿粉、纤维和抗剥落剂[11]。

3.1.2 马歇尔试验结果

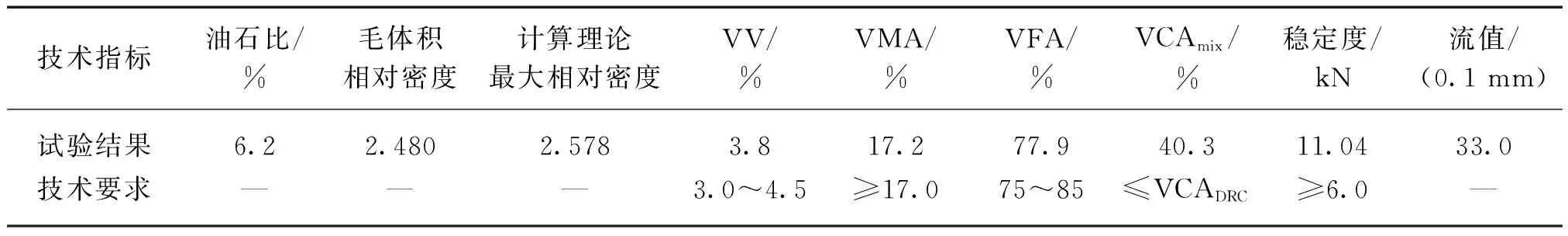

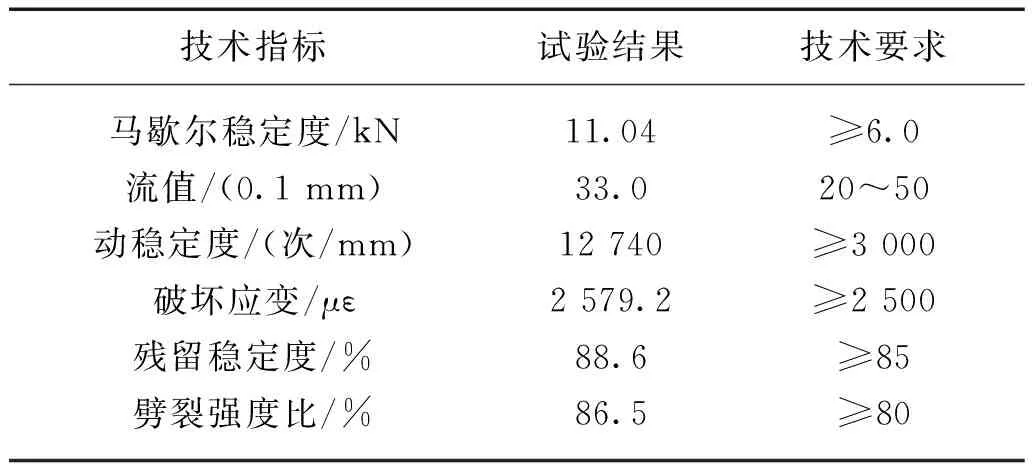

根据SMA配合比设计流程确定级配和最佳油石比。本文以最佳油石比6.2%成型马歇尔试件,高强SMA-13马歇尔试验结果如表6所示。本文相关参数的技术指标参考《半柔性路面应用技术指南》[12]。

表6 高强SMA-13马歇尔试验结果

3.1.3 路用性能

为研究高强SMA-13路用性能,对其进行车辙试验、低温弯曲试验和水稳定性试验。高强SMA-13 路用性能如表7所示。高强SMA-13动稳定度达到12 740次/mm,与常规SMA-13动稳定度6 000~8 000次/mm相比,高温性能提升效果显著。

表7 高强SMA-13路用性能

3.2 超早强半柔性路面材料

3.2.1 原材料

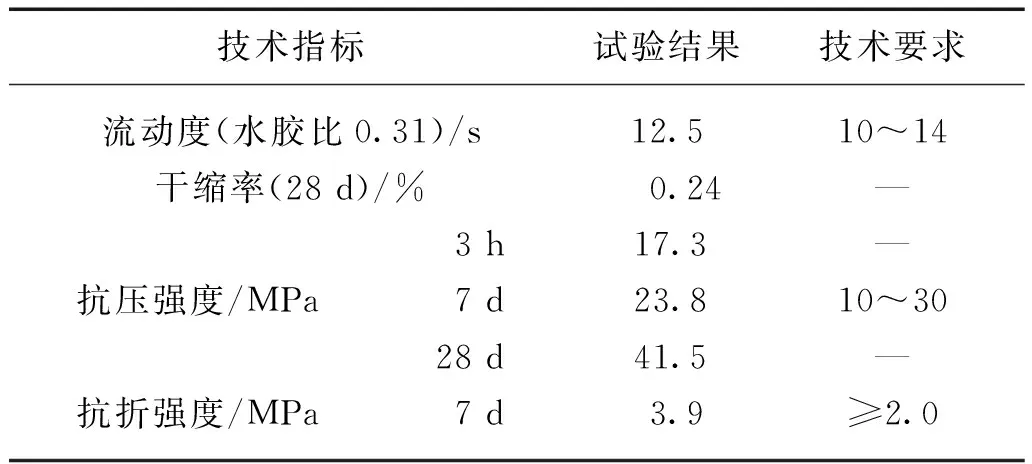

大空隙基体沥青混合料原材料包括石灰岩集料、SBS改性沥青和矿粉,灌浆料采用超早强水泥基灌浆料。超早强型水泥基灌浆料路用性能如表8所示。超早强水泥基灌浆料路用性能均满足相关指标要求,其流动度较大,干缩率较小,可有效提高灌浆率和施工效率。

表8 超早强型水泥基灌浆料路用性能

3.2.2 大空隙基体沥青混合料

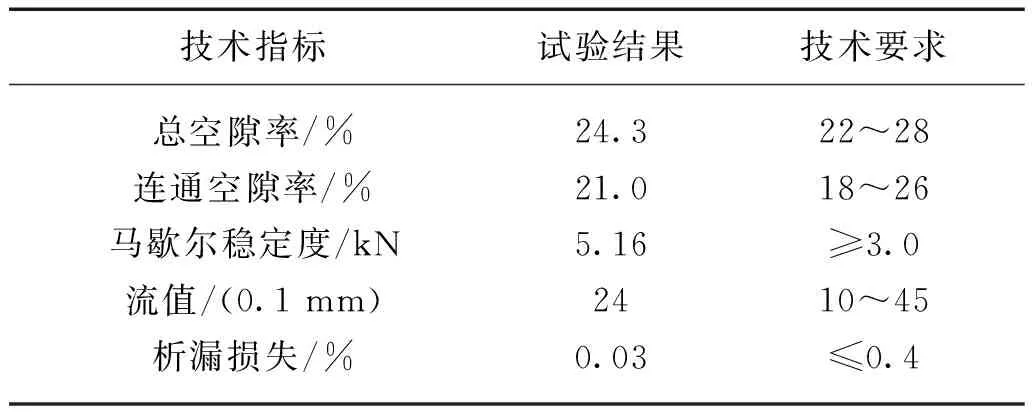

大空隙基体沥青混合料参考《半柔性路面应用技术指南》[12]进行设计,基于选定的级配和油石比3.2%,对大空隙基体沥青混合料的体积指标进行验证,大空隙基体沥青混合料体积指标如表9所示,其相关指标均满足技术要求。

表9 大空隙基体沥青混合料体积指标

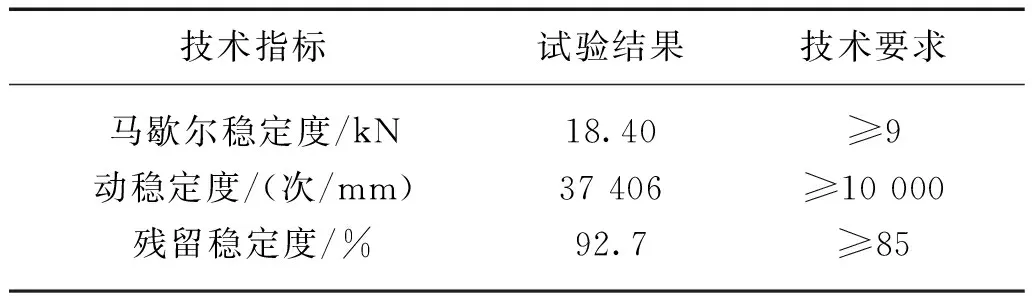

按照推荐水灰比配制灌浆料进行灌浆、养生、成型,制作超早强型半柔性路面材料,并测定其高温稳定性能和水稳定性能,超早强半柔性路面材料路用性能如表10所示。超早强半柔性路面材料动稳定度为37 406次/mm,远大于纯沥青混合料,高温性能较优。

表10 超早强半柔性路面材料路用性能

4 工程应用

4.1 试验段概况

江苏省某新建一级公路工程,设计最大交通量为43 800 pcu/d,交叉口交通量较大,路面抗车辙需求突出。交叉口原路面设计结构为4 cm改性SMA-13+8 cm AC-20C(加抗车辙剂),根据以往工程养护设计经验,该路面结构难以满足交叉口的抗车辙需求。选择某交叉口铺筑了“强强联合”路面结构试验段,试验段路面结构为4 cm 高强SMA-13+8 cm 超早强SFP-20。

4.2 跟踪观测

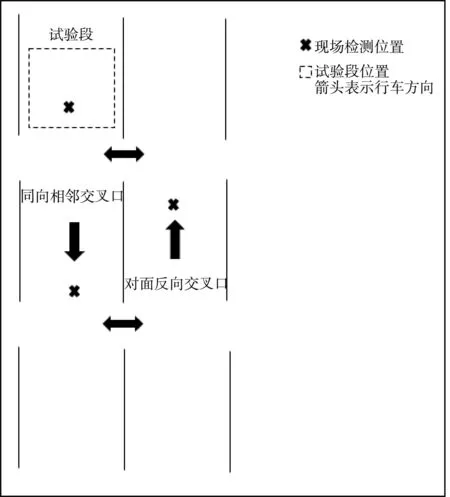

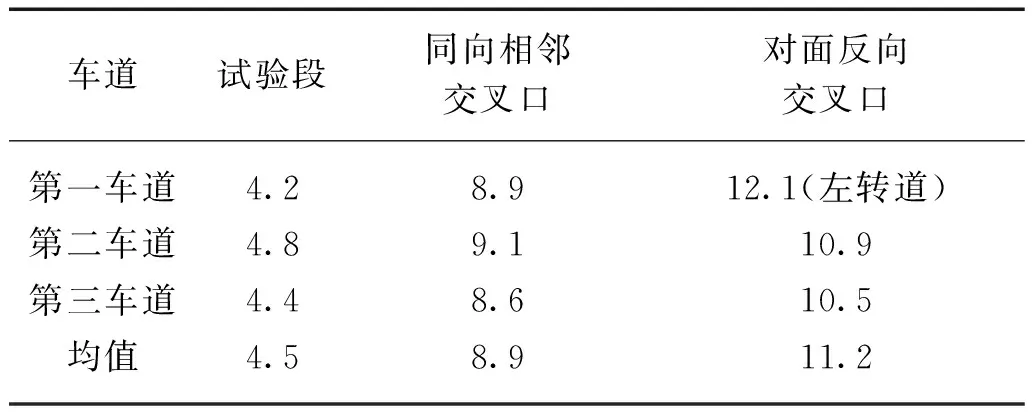

试验段通车2年后,对现场车辙深度进行了检测,检测路段包括试验段交叉口、同向相邻交叉口和对面反向交叉口。其中,同向相邻交叉口和对面反向交叉口为原设计结构,现场车辙检测位置示意如图6所示。现场检测不同位置车辙深度如表11所示。

图6 现场车辙检测位置示意

表11 现场检测不同位置车辙深度 (mm)

由表11可知,试验段车辙深度均值为4.5 mm,同向相邻交叉口车辙深度均值为8.9 mm,对面反向交叉口车辙深度均值为11.2 mm。与其他两个交叉口相比,试验段车辙深度明显较浅,路面状况保持较好,同时现场检测未见其他明显病害。检测结果表明,与原设计结构相比,“强强联合”路面结构抗车辙性能较好,路面状况较好。

对面反向交叉口第一车道(左转道)现场检测车辙深度较大,为12.1 mm,分析原因为该车道为左转车道,左转车辆中重载大型货车占比较大,加速了车辙发展。

4.3 经济性简析

与常规SMA-13相比,高强SMA-13成本差异主要为高黏改性沥青,生产、施工成本无明显差异,总成本提高约6%~7%。超早强半柔性路面下面层分为基体沥青混合料和超早强灌浆料,与改性AC-20(加抗车辙剂)相比,成本差异主要为基体沥青混合料减少了沥青用量,未使用抗车辙剂,但增加了超早强灌浆料用量。综合来看,与原设计结构相比,试验段“强强联合”路面结构成本提高50%左右。

根据相关的工程经验,交通量较大的交叉口,在夏季高温条件下,2~3年常规沥青结构路面车辙可达10 mm,在建设成本提高50%的条件下,以10 mm为阈值,若试验段“强强联合”路面结构的抗车辙结构寿命达到3~4年,经济效益即可达到原设计结构,当寿命超过3~4年,经济效益即可超过原设计结构。目前“强强联合”路面结构在工程中应用较少,其实际寿命难以预测,但从工程经验来看,常规半柔性路面抗车辙寿命较长,且目前试验段通车2年,经历夏季高温气候考验后,车辙发展速率相对较慢,抗车辙效果远优于原设计结构。因此,从工程经验来看,“强强联合”路面结构经济效益可有效保障,后续需对路况进一步跟踪观测。

5 结论

本文基于交叉口车辙变形层位和抗车辙提升理念,对交叉口路面结构进行了优化设计,通过室内试验和试验段铺筑,检验“强强联合”路面结构的抗车辙性能,并对其经济性进行分析,主要结论如下:

(1) 高强SMA-13动稳定度为12 740次/mm,超早强SFP-20动稳定度为37 406次/mm,均超过常规沥青混合料水平,表现出优异的高温稳定性。

(2) “强强联合”路面结构竖向压应变和水平位移值较小,抵抗车辆荷载变形能力较好。

(3) 试验段通车2年后,与原设计结构相比,“强强联合”路面结构车辙深度明显较小,路面状况保持较好。

(4) “强强联合”路面结构抗车辙性能优异,且从工程经验来看,经济效益可有效保障。