低硫高炉铁水KR法超低硫生产行为分析

史彩霞

(中冶赛迪工程技术股份有限公司 炼钢事业部,重庆 401122)

硫在钢中主要以硫化物夹杂形式存在,对钢的塑性、韧性、焊接性能、疲劳性能和耐腐蚀性能都有不利影响。对绝大多数钢种而言,硫都是一种有害元素。

目前以高炉铁水为主要原料的冶炼工艺中,采用铁水脱硫→转炉→LF炉的工艺流程可以获得终点硫含量较低的合格钢水,其中铁水脱硫主要用于脱除高炉铁水中的硫。国家《钢铁企业节能设计规范》明确要求新建的转炉炼钢厂应按100%铁水处理配套铁水预处理设施,并跟转炉同步投入使用。常用的铁水罐脱硫方法有机械搅拌法(KR法)和顶喷法两种。国内外相关研究表明,机械搅拌法(KR法)最大的特点是具有极好的脱硫动力学条件,使脱硫剂得到充分的利用,脱硫率高,脱硫的稳定性好[1-3]。近年来,KR脱硫发展迅猛,成为越来越多客户首选的铁水脱硫方式。

本文从脱硫理论分析出发,结合某钢厂KR脱硫装置实际生产数据,分析利用低硫高炉铁水生产超低硫钢时原材料条件和动力学条件对脱硫效果的影响,以及脱硫前后铁水温降的情况。通过分析总结关键生产参数,旨在指导生产,提高脱硫效率降低生产成本。

1 KR脱硫热力学和动力学原理

KR脱硫采用石灰粉作为脱硫剂。石灰粉加入铁水脱硫反应的过程如下:

(1) 铁水中的硫扩散至石灰颗粒反应界面;

(2) 石灰和硫在反应界面上发生化学反应;

(3) 脱硫生成物从反应界面扩散离开。

上述过程的第(2)项属于脱硫热力学范围,对脱硫效果的反应体现为脱硫反应速度;第(1)项、第(3)项属于脱硫动力学范围,扩散速度决定脱硫的总速度,扩散速度越快越有利于脱硫反应的进行。

1.1 KR脱硫热力学原理

石灰粉脱硫方程式如式(1)和式(2)所示。

(CaO)+[S]=(CaS)+[O]

(1)

4(CaO)+2[S]+[Si]=2(CaS)+(Ca2SiO4)

(2)

脱硫反应为吸热反应,较高的铁水温度有利于反应的进行。在铁水碳饱和的条件下,硫的活度系数很高,石灰粉的加入很容易形成还原性气氛,加之初始时脱硫的反应产物浓度很低甚至为零,所以脱硫反应很容易进行[4]。

1.2 KR脱硫动力学原理

当铁水中硫<0.04%时,铁水脱硫速度为式(3)。当铁水中硫>0.08%时,铁水脱硫速度为式(4)[5]。

(3)

式中:B为单位时间每吨铁水粉料加入量,kg·min-1;r为粉料(CaO)颗粒的平均半径,m;ρ1、ρ2为铁水和粉料的密度,kg·m-3;Ds为硫在铁水中的扩散系数, m2·s-1;δ为边界层的厚度,m;tv为粉料在铁水中的逗留时间/s;w([S])为钢液中硫的质量分数,%。

(4)

式中:C3为CaS的含硫量,%;v3为CaS的摩尔体积,L·mol-1;KR为反应层的表观速度常数, m·s-1。

从式(3)可知,当铁水中的硫含量低,石灰粒子表面形成的反应层较薄,此时铁水中的硫通过铁水侧的边界层向石灰颗粒表面扩散是脱硫反应的限制性环节。从式(4)可知,当铁水中的硫含量较高时,石灰粒子进入铁水后,迅速在表面形成的CaS和Ca2SiO4的反应层,此时铁水中的硫通过石灰颗粒表面的反应层向石灰颗粒内部扩散是脱硫反应的限制性环节。反应式(2)生成的Ca2SiO4为高熔点化合物,会将石灰颗粒包裹住,阻碍铁水中的硫与石灰接触,使脱硫速度变得缓慢。因此KR脱硫法还会添加部分萤石等物料作为助溶剂,以转化生成低熔点化合物的方式削弱反应层的形成,促进铁水中的硫进一步与石灰反应,提高脱硫效率。从式(3)和式(4)还可看出,脱硫速度与脱硫剂的加入量和粉料在铁水中的逗留时间成正比,与脱硫剂颗粒的平均半径成分反比。增大脱硫剂在铁水中的停留时间,选用合理的脱硫剂半径,除利于提高脱硫效率外,还可以降低脱硫剂消耗[6-9]。

综上所述,根据脱硫反应动力学和热力学原理,铁水初始条件、铁水温度都是脱硫反应的重要影响因素。对于低硫高炉铁水,提高铁水中的硫向石灰颗粒表面的扩散速度和增加粉剂在铁水中的逗留时间是促进脱硫反应的关键。KR脱硫法正是采用耐材浇铸的十字搅拌头对铁水进行搅拌,通过在铁水罐中形成“V”型旋涡,延长脱硫粉剂在铁水中的逗留时间,增加脱硫剂与铁水的接触表面积,使脱硫剂与铁水充分接触,从而促进脱硫反应有效进行[10-11]。

2 KR脱硫法低硫高炉铁水脱硫行为分析

某钢厂配置KR脱硫装置,铁水全量脱硫处理,初始硫含量较低,w([S])<0.04%。根据产品要求,铁水的终点硫≤0.002%。经过多年生产摸索经验积累,该厂利用大数据分析修正、优化模型,完善过程控制,目前脱硫生产稳定,脱硫效果较好。

2.1 铁水条件对脱硫效果的影响

2.1.1 铁水初始硫

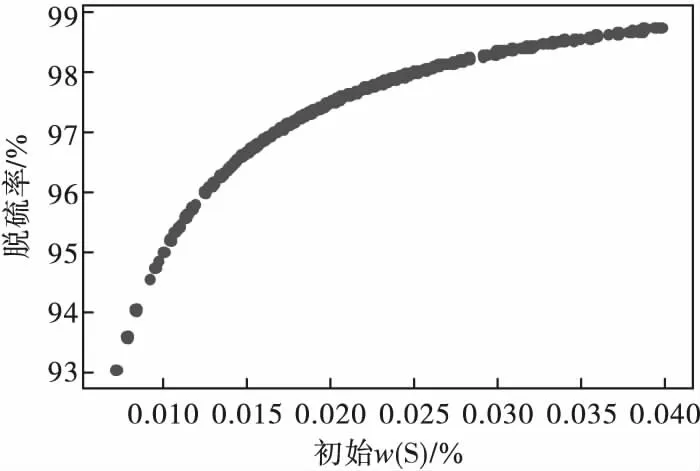

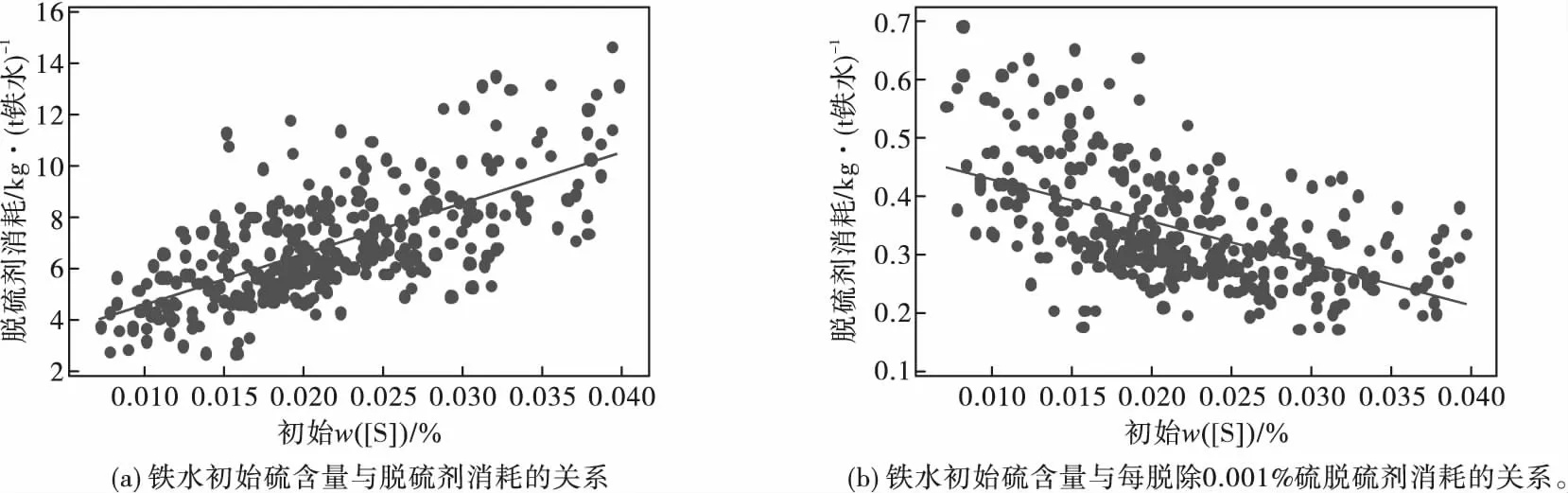

在终点硫相同的条件下,铁水初始硫含量越高,脱硫率越高,脱硫剂消耗量也越大。由于初始硫含量高有利于脱硫反应的进行,终点硫相同的情况下,吨铁水每脱除0.001%的硫所消耗的脱硫剂反而越低。图1为该厂铁水初始硫含量与脱硫率的关系图。图2为铁水初始硫含量与脱硫剂耗量的关系图。

图1 初始硫含量与脱硫率的关系

从图2可知,初始硫含量为0.02%时,吨铁水脱硫剂消耗平均约为6.3 kg/t铁水,每脱除0.001%硫脱硫剂消耗平均为0.36 kg/t铁水;初始硫含量为0.03%时,吨铁水脱硫剂消耗平均为8.4 kg/t铁水,每脱除0.001%硫脱硫剂消耗平均为0.28 kg/t铁水。即在铁水初始硫<0.04%的前提下,铁水初始硫含量每增高0.01%,脱硫剂平均消耗量约增加2.1 kg/t铁水,每脱除0.001%的硫,脱硫剂平均消耗量约降低0.08 kg/t铁水。

图2 铁水初始硫含量与脱硫剂消耗的关系

终点硫含量≤0.001%时,低硫高炉铁水与常规硫含量高炉铁水每脱除0.001%硫脱硫剂消耗对比见表1。

表1 高炉铁水每脱除0.001%硫脱硫剂消耗 kg/t铁水

从表1可知,在终点硫含量相同的情况下,初始硫含量越高,每脱除0.001%硫所消耗的脱硫剂越低。对比常规高炉铁水,低硫高炉铁水脱硫剂消耗差异更大。这是因为初始硫含量越高,脱硫反应的速率常数越大,越有利于脱硫反应的进行。反之初始硫含量低,反应速率慢,脱硫效果不明显,脱除相同硫量所需要的脱硫剂越大[12]。

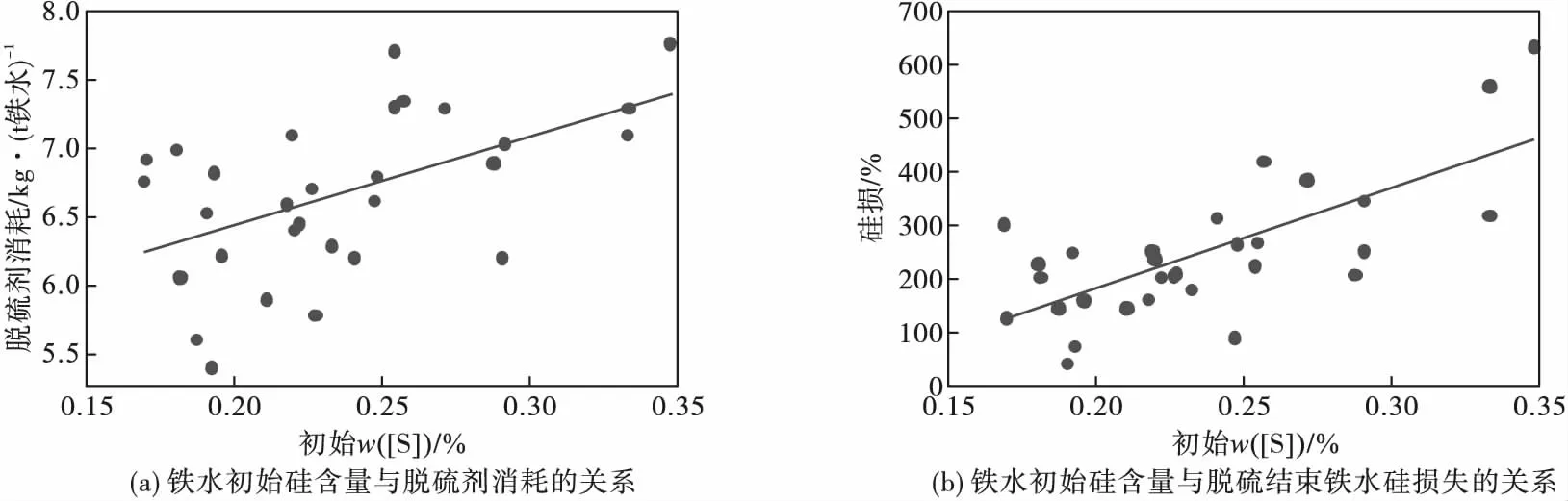

2.1.2 铁水初始硅

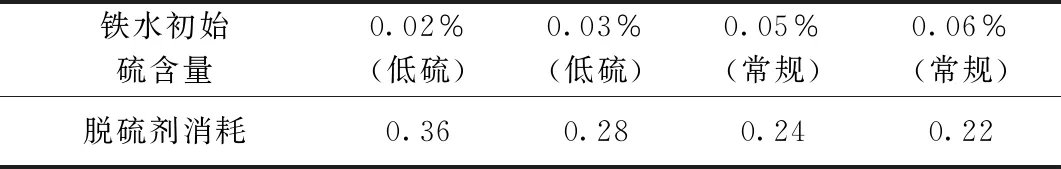

图3为该厂铁水初始硫为0.024%时,铁水初始硅含量与脱硫剂耗量和硅损的关系图。

图3 铁水初始硅与脱硫剂消耗和硅损的关系(铁水初始硫0.024%)

从图3可以看出,铁水初始硫为0.024%时,随着铁水中硅含量的增加,脱硫剂的消耗呈上升趋势,铁水的硅损也呈上升趋势。当铁水中的初始硅为0.2%时,脱硫剂的平均消耗约为6.4 kg/t铁水,硅损约为0.017%;当铁水中的初始硅为0.3%时,脱硫剂的平均消耗约为7.0 kg/t铁水,硅损约为0.035%。即铁水硅含量增加50%,吨铁水脱硫剂消耗约增加9.4%,脱硫结束铁水硅的损耗约增加一倍。

从反应式(2)可知铁水中的硅创造了脱硫反应的热力学条件,增加了硫向CaS反应的趋势,但硅参与反应也消耗了CaO,会导致脱硫剂耗量的增加[13]。同时生成的Ca2SiO4为高熔点物质,会导致渣的流动性降低,不利于脱硫反应的进行。但KR搅拌法脱硫动力学条件好,一定程度削弱了渣中高熔点物质Ca2SiO4对脱硫反应的抑制作用。

2.1.3 高炉铁水温度

该厂高炉与炼钢车间就近布置,采用鱼雷罐车运送铁水。图4为该厂铁水脱硫初始温度分布图。

图4 KR脱硫铁水初始温度分布

从图4可以看出,该厂铁水温度较高,脱硫大部分炉次的温度控制在1 350~1 450 ℃。

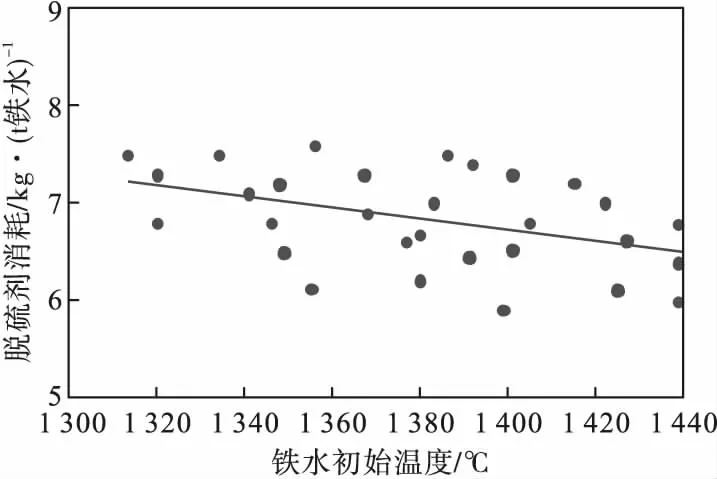

图5为该厂铁水初始硫为0.024%时,铁水初始温度与脱硫剂消耗的关系。

图5 铁水初始温度与脱硫剂消耗的关系图(铁水初始硫0.024%)

从图5可知,随着铁水温度的升高,脱硫剂消耗整体呈下降趋势。初始硫为0.024%时,当铁水温度为1 320 ℃时,脱硫剂消耗平均约为7.1 kg/t铁水,当铁水温度为1 380 ℃时,脱硫剂消耗约为6.9 kg/t铁水。铁水温度每增加50 ℃,脱硫剂消耗平均约降低0.17 kg/t铁水。这是因为脱硫反应为吸热反应,铁水温度高可为脱硫反应创造热力学条件;铁水温度高硫的扩散系数增大,脱硫反应速率相应增大[14]。同时,高温会降低脱硫渣的黏度,提高了脱硫渣的流动性,为脱硫反应创造了动力学条件。因此高的铁水温度有利于脱硫反应的进行。该厂高炉铁水温度较高,对KR脱硫有利。

2.2 铁水前扒渣对脱硫剂消耗的影响

高炉铁水通常都会附带一部分高炉渣。高炉渣中含硫,若高炉渣量大,高炉渣中的硫总量高,根据式(1) 则会增大脱硫剂的消耗,同时高炉渣中的SiO2也会消耗部分脱硫剂。除此之外,高炉渣具有熔点低黏性高的特点,熔融的高炉渣很容易在搅拌脱硫过程中黏在搅拌桨上,导致搅拌桨粘渣后与脱硫剂黏结在一起,形成坚硬的颗粒球状物(主要成分为CaO),从而导致脱硫剂消耗量增加及降低搅拌桨寿命。为减少高炉渣对脱硫的不利影响,可以对高炉铁水进行前扒渣处理,减少铁水带渣,降低渣中硫的总量,从而减少脱硫剂的消耗[15]。

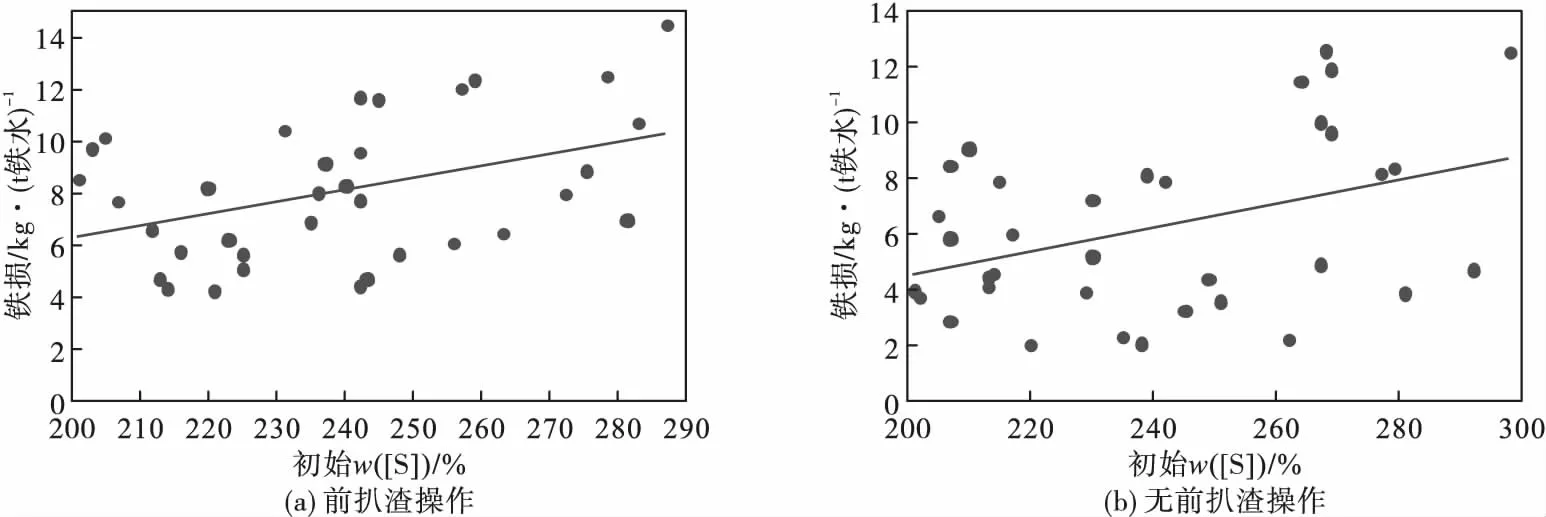

图6为该厂前扒渣和不前扒渣情况下脱硫剂的消耗。

图6 前扒渣和不前扒渣脱硫剂消耗

根据图6总体趋势来看,前扒渣处理后吨铁水脱硫剂消耗低于不前扒渣处理,并且这种趋势随着铁水初始硫的增大而增大。当铁水初始硫含量为0.02%时,前扒渣平均脱硫剂的消耗约为5.95 kg/t铁水,不前扒渣平均脱硫剂的消耗约为6.8 kg/t铁水;相比前扒渣,不前扒渣脱硫剂消耗增加约0.85 kg/t铁水。当铁水初始硫含量为0.025%时,前扒渣平均脱硫剂的消耗约为6.5 kg/t铁水,不前扒渣平均脱硫剂的消耗约为7.4 kg/t铁水;相比前扒渣,不前扒渣脱硫剂消耗增加约0.9 kg/t铁水。

前扒渣对降低脱硫剂消耗效果明显。但前扒渣会增加脱硫环节的铁损和温降,延长脱硫周期,影响生产成本。

图7为该厂前扒渣和不前扒渣铁损示意图。脱硫环节的铁损受限于很多因素,初始硫越高,终点硫越低,脱硫渣量越大,扒渣产生的铁损也越高;同时,新旧搅拌头、新旧铁水罐等也会导致铁损的波动。由图7可知,该厂铁水铁损波动较大,但总体趋势符合前扒渣会导致脱硫铁损增加的理论。

图7 前扒渣和不前扒渣脱硫环节铁损

同时前扒渣还会导致脱硫周期增加5~7 min,不利于脱硫与后续转炉环节的匹配。实际生产中应综合考虑脱硫剂消耗、铁损、钢种硫含量要求及前后工艺环节匹配等因素确定是否进行高炉铁水前扒渣处理。

2.3 搅拌头的形状对脱硫效果的影响

图8为该厂铁水初始硫为0.019%时,搅拌桨使用次数与脱硫剂消耗的关系。

图8 搅拌桨使用次数与脱硫剂消耗的关系(铁水初始硫0.019%)

从图8可知,随着搅拌桨使用次数的增加,脱硫剂的消耗呈上升趋势。在铁水初始硫含量为0.019%的前提下,使用次数<150次的搅拌桨,铁水脱硫剂平均耗量<6.0 kg/t铁水;使用次数<250次的搅拌桨,铁水脱硫剂平均耗量<6.7 kg/t铁水。搅拌桨的使用次数间接反映了搅拌桨形状的保持状况。使用次数较少的搅拌桨形状保持良好,搅拌效果好;使用次数较多的搅拌桨,被铁水腐蚀严重,搅拌头上部的蘑菇头形状会影响搅拌过程中铁水“V”型旋涡的产生[16],搅拌效果下降,对脱硫反应的促进效果降低,间接体现为脱硫剂消耗量增大。

2.4 KR搅拌法对铁水温降的影响

KR脱硫为机械搅拌式脱硫方式,搅拌强度较大,动力学条件充分,相比其他脱硫方式,脱硫过程中铁水死区少,基本不存在脱硫结束后死区铁水的返硫问题,脱硫效果稳定且效率高[17-18]。但相比喷吹法脱硫,KR脱硫良好的动力学条件也导致铁水温降大。一般来说,脱硫深度深,脱硫率高,搅拌时间就长,相应脱硫周期也就越长。长的搅拌时间和处理周期会增加铁水温降。

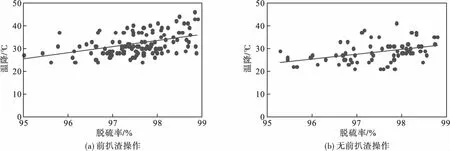

该厂生产钢种对硫含量要求高,脱硫率>95%。图9为该厂脱硫率与铁水温降的关系。

图9 脱硫率与铁水温降的关系

从图9可以看出,前扒渣的情况下,随着脱硫率增大,铁水温降呈上升趋势。当脱硫率为96%时,平均铁水温降约为28 ℃,当脱硫率为98%时,平均铁水温降约为34 ℃;脱硫率每增加2%,铁水温降差约6 ℃。不前扒渣的情况下,随着脱硫率增大,铁水温降同样呈上升趋势。当脱硫率为96%时,平均铁水温降为24 ℃,当脱硫率为98%时,平均铁水温降为30 ℃;脱硫率增加2%,铁水温降差约6 ℃。可以看出,相同脱硫率的情况下前扒渣相比不前扒渣铁水温降平均增加约4 ℃。

3 结 语

通过对某钢厂采用低硫铁水生产超低硫钢种KR脱硫实际生产数据分析,得到如下结论:

(1) 低硫铁水生产超低硫钢与常规高炉铁水脱硫规律相似,具体数值为:在铁水初始硫<0.04%的前提下,铁水初始硫含量每增高0.01%,脱硫剂平均消耗量约增加2.1 kg/t铁水,每脱除0.001%的硫,脱硫剂平均消耗量约降低0.08 kg/t铁水;以铁水初始硫0.024%为例,铁水硅含量增加50%,吨铁水脱硫剂消耗约增加9.4%,脱硫结束铁水硅的损耗约增加一倍;高温为脱硫反应创造热力学和动力学条件,以铁水初始硫为0.024%为例,铁水温度增加50 ℃,脱硫剂消耗降低约0.17 kg/t铁水。

(2) 铁水前扒渣有利于降低KR脱硫脱硫剂单耗,但会引起脱硫环节铁损的增加。同时也会导致脱硫周期增加约5min,不利于脱硫工序与后续转炉及精炼环节的匹配。实际生产过程应综合考虑脱硫剂消耗、钢种硫含量要求及前后工艺环节匹配等因素确定是否进行高炉铁水前扒渣处理。

(3) 形状良好的搅拌头有利于降低脱硫剂的消耗。以铁水初始硫为0.019%为例,使用次数<150次的搅拌桨,铁水脱硫剂平均耗量<6.0 kg/t铁水;使用次数<250次的搅拌桨,铁水脱硫剂平均耗量<6.7 kg/t铁水。

(4) KR搅拌法脱硫的铁水温降随着脱硫率的增加而增大,脱硫率每增加1%,温降增加约3 ℃。有前扒渣操作相比无前扒渣操作,铁水的温降增加4 ℃。