Al-Cu-Mg-Zn超硬铝合金盘类构件塑性变形性能及锻造成形工艺的研究

杜冲,汪泽匪,孟毅,杨新泉,王师

塑性成形

Al-Cu-Mg-Zn超硬铝合金盘类构件塑性变形性能及锻造成形工艺的研究

杜冲1,汪泽匪2,孟毅2,杨新泉1,王师1

(1. 湖南云箭集团有限公司,长沙 410100;2. 重庆大学 先进模具智能制造重庆市重点实验室,重庆 400044)

为了有效改善Al-Cu-Mg-Zn超硬铝合金盘类锻造构件成形精度和力学性能。通过对代号7A04的Al-Cu-Mg-Zn系超硬铝合金进行热压缩实验,分析其流变行为;通过应力-应变数据,建立本构方程及热加工图。将构建的7A04超硬铝合金材料模型导入有限元分析软件中,同时对锻件成形过程进行仿真模拟并优化。获得了基于Arrhenius模型的流变应力本构方程;确定了7A04超硬铝合金最适宜的加工区域,为后续的仿真模拟提供指导;基于7A04超硬铝合金盘类构件锻造成形有限元仿真模拟分析结果,获得了变形均匀锻件的最优方案。通过全尺寸锻造生产实验对模拟分析结果进行验证,获得了变形均匀且无锻造工艺缺陷的7A04超硬铝合金盘类构件。

超硬铝合金;压缩实验;锻造成形;热加工图;盘类构件

铝合金作为飞机制造的主要原材料之一,其制造工艺难度相对来说比较低,耐久性和稳定性相对较好,加工性能和成形性能良好。机身、机翼、连接处均有7000系铝合金的身影[1]。在飞机制造过程中,机体的框、梁、肋都会选择铝合金,针对不同部位的要求,选择铝合金的型号也不一样,如舱门骨架主要选择7050或者7150铝合金;飞机上的一些关键部位会重点考虑7085铝合金;下壁板的设计过程中会使用2000系铝合金;一些小于200 mm零件会建议选择7050铝合金。综上所述,并不是某一种铝合金能够全盘通用,需要根据性能要求,来挑选合适的铝合金材料。虽然高强度铝合金能满足很多需求[2],但是也存在一些问题,如对材料研究不够深入,我国铝合金起步较晚,很多理论方面的知识不够深入;工程化程度不足,现在针对铝合金的研究还仅仅处于发展阶段,可能对一些潜在问题还未全面认知;种类规格不完善,现今的研究对象主要是个别常用的牌号[3]。

1 实验

1.1 原始材料

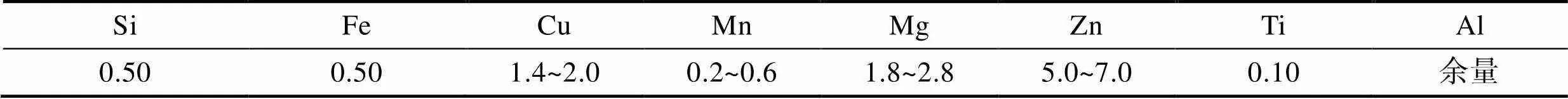

选用变形铝合金中一种基于7050铝合金研制的Al-Cu-Mg-Zn超硬铝合金,代号为7A04,其化学成分如表1所示。该铝合金的强度可达588 MPa,较高的强度使其塑性相对较低,但是在相同强度水平下,7A04超硬铝合金不仅断裂韧度要明显高于传统硬铝,同时具有很好的热加工性能,故而被主要用于制造飞行器的受力结构件。Al-Cu-Mg-Zn超硬铝合金在C919大型客机上的应用如表2所示。

表1 7A04超硬铝合金化学成分(质量分数)

Tab.1 Chemical composition of 7A04 ultra-hard aluminum alloy (mass fraction) %

超硬铝是在Al-Zn-Mg三元系基础上加入Cu以及其他微量元素,主要强化相η(MgZn2)和T(Al2Mg3Zn3),随着温度的下降,在α固溶体的固溶度会大幅度下降,因此合金有强烈的时效强化效果。加入微量元素Zn和Mg可提高强度,但是对应的塑性和耐应力腐蚀性能却下降。为了改善这一情况,又加入了Cu元素,其情况得到一定的改善。由于各种微量元素的相互作用,进一步改善了合金的力学性能、塑性和耐腐蚀性能。其中7A04铝合金作为超硬铝合金的代表之一,文中将对其进行塑性变形性能及锻造成形工艺的研究。

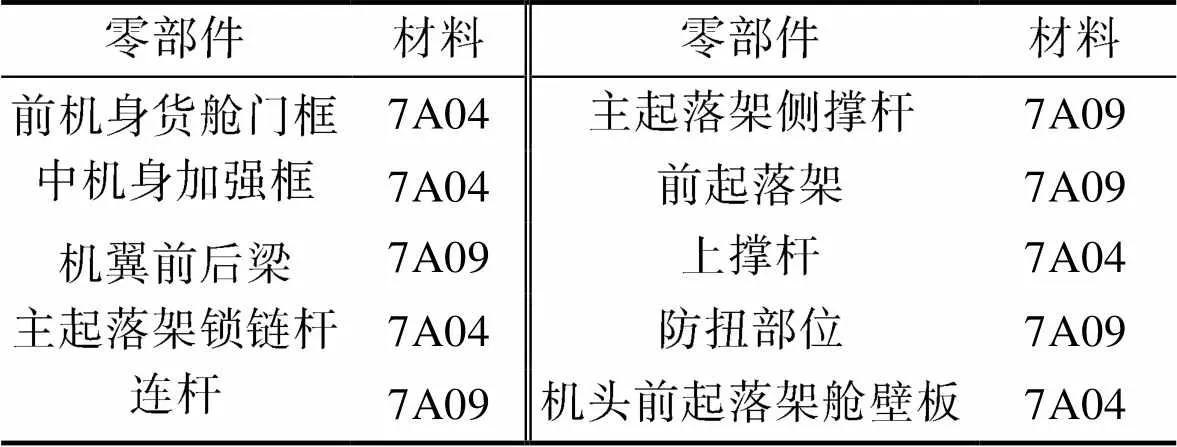

表2 Al-Cu-Mg-Zn超硬铝合金在C919客机上的应用

Tab.2 Application of Al-Cu-Mg-Zn ultra-hard aluminum alloy in C919 aircraft

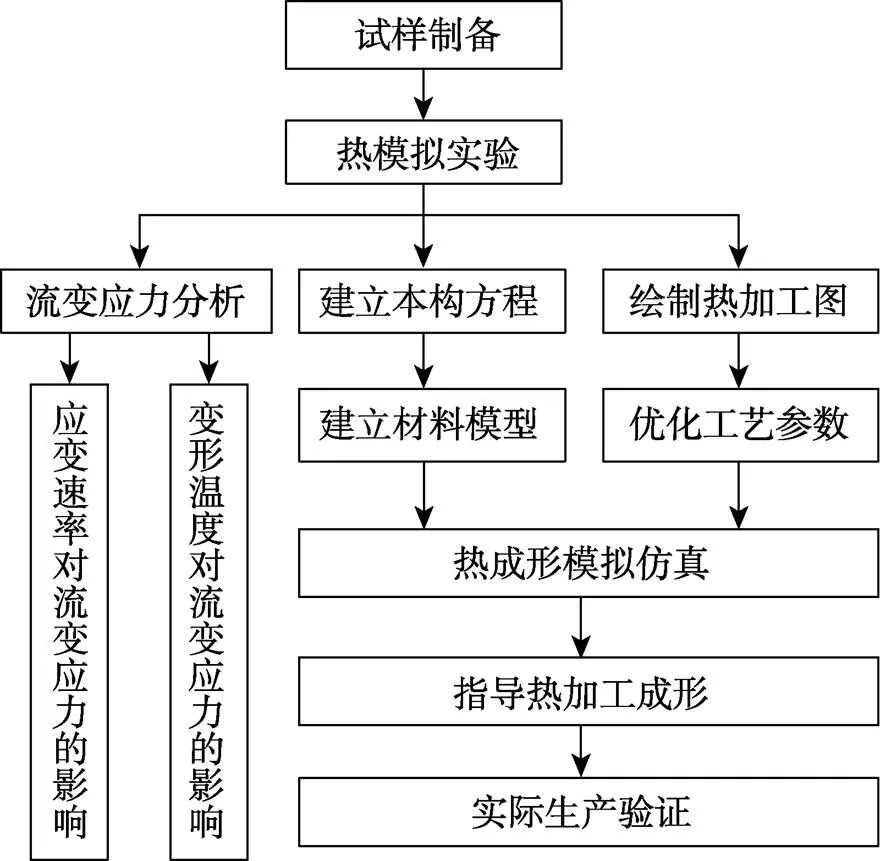

1.2 技术路线

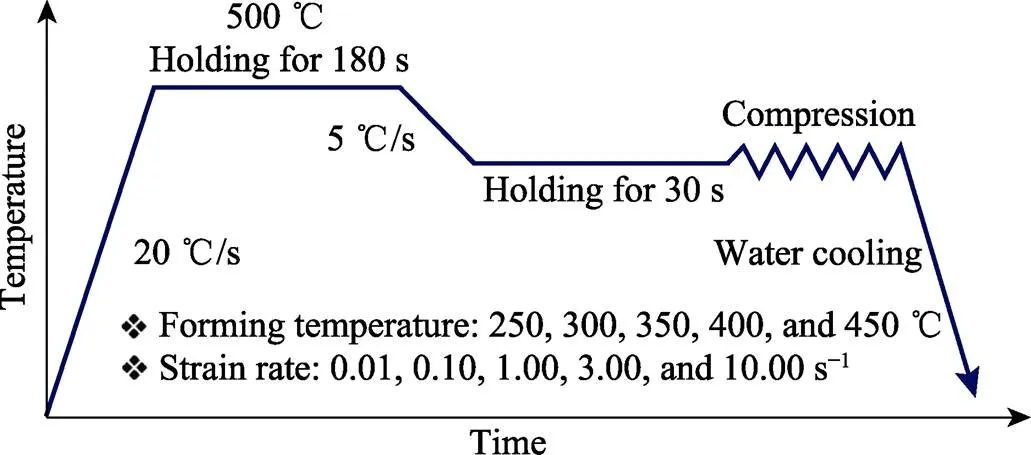

为了研究7A04超硬铝合金材料的动态回复和动态再结晶行为,进行了热模拟压缩实验,分析热压缩变形行为,建立本构方程和热加工图,揭示不同温度、不同应变速率对材料变形行为的影响,进而为本材料热成形工艺方案的制定和模拟仿真的操作提供正确的参考价值。文中采用的技术路线如图1所示。

图1 实验技术路线

1.3 实验过程及步骤

热压缩模拟技术是指通过利用缩小的试样在热模拟机中的受热和受力过程,从而推断材料的性能。热模拟实验机可以实现不同的温度与变形速率,从而进行多种热模拟实验,同时可以记录温度-应力-应变的对应值,以便后续分析。工艺流程示意图如图2所示。将事先准备好的25根8 mm×12 mm的棒状材料作为热压缩实验的试样。该实验在Gleeble-1500热模拟实验机上进行,先观察设备是否正常,确定设备一切正常后输入实验参数,然后装卡试样,依据图2所示的工艺参数运行实验,当压下量达到60%即压缩结束,立即将试样放入水中冷却;实验数据导出,进行后续实验数据的处理和分析。

图2 热模拟压缩工艺路线及工艺参数

2 结果与讨论

2.1 压缩曲线分析

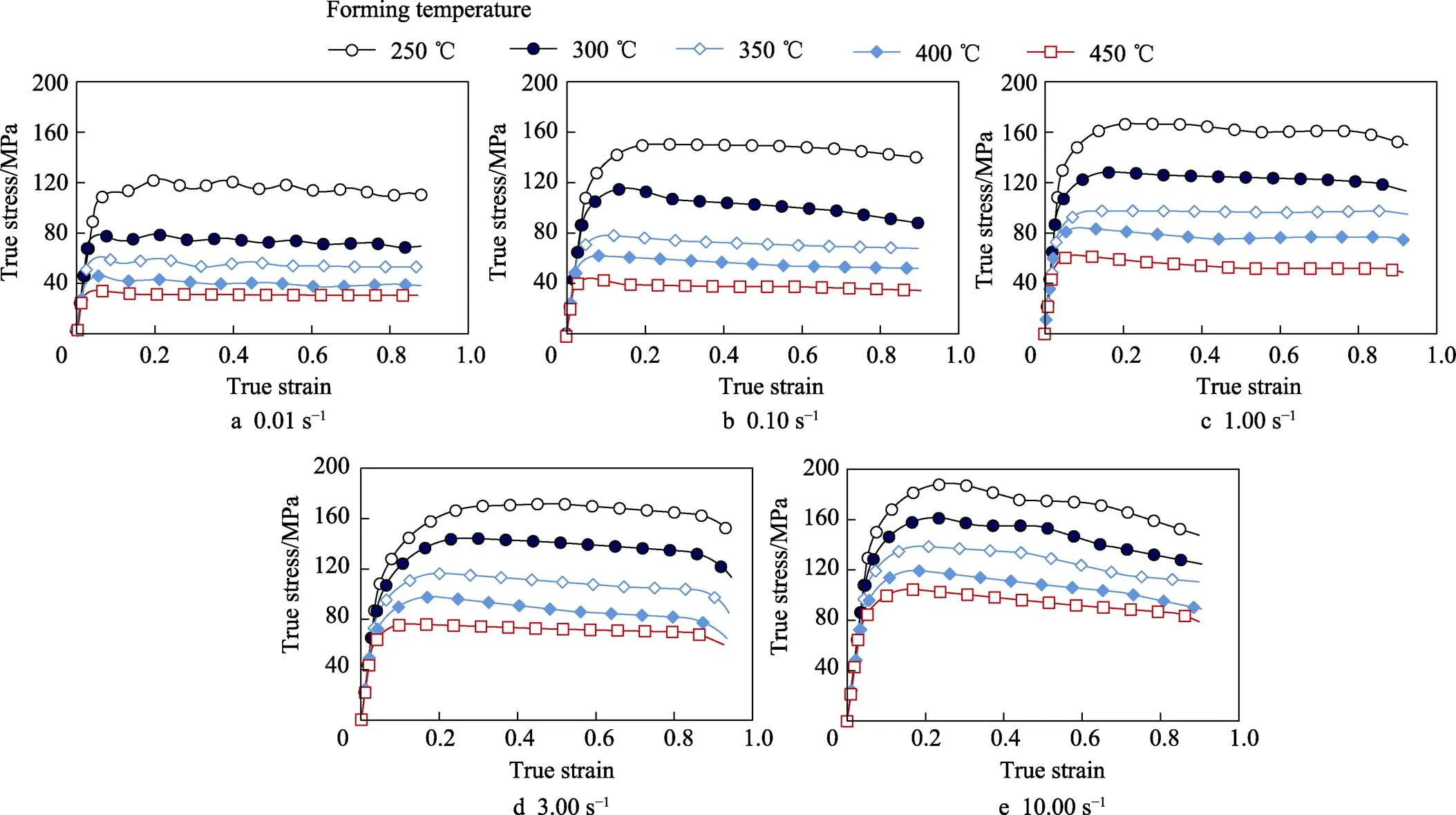

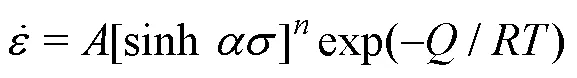

不同变形条件下的7A04超硬铝合金的真应力-真应变曲线见图3,可以看出,随着温度的升高,其应力值降低,在应变速率和应变相同的条件下,温度为250 ℃时应力值最大,后续随着温度的增加依次减弱。在温度和应变相同的条件下,应变速率为3 s−1时应力值最大,后续随着应变速率的衰减依次减弱。在相同的应变速率下,温度升高,应力下降。在同一温度下,应变速率增加,应力增加,呈现出正的应变速率敏感性,因此可判断为一般规律。同时可以得出在变形初期(应变大约在0.05以内),应力与应变呈线性关系,发生弹性变形,应力快速增大,满足胡克定律。在整个变形的过程中,应力的大致趋势是先随着应变的增加急速增大,然后斜率逐渐减小,继而材料开始均匀塑性变形,并发生加工硬化,最后达到平稳状态即加工硬化率减小至0。相应地,金属内部的显微组织也在发生变化。图3中有些应力在达到峰值之后会有一些轻微的下降趋势,原因是在当以加工硬化为主的情况下,应力值会呈增大的趋势,但当位错密度增加到一定量时,形变储能到达极限值,驱动动态回复与动态再结晶发生,软化作用开始加强,当以动态软化为主时,应力值就会下降。针对图3的低温度低应变速率所得到的曲线呈波浪形,这是由于反复不停地出现动态再结晶-变形-动态再结晶,即交替进行软化-硬化-软化。

图3 不同变形条件下的7A04超硬铝合金的真应力-真应变曲线

2.2 本构关系模型的建立

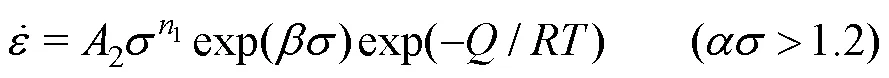

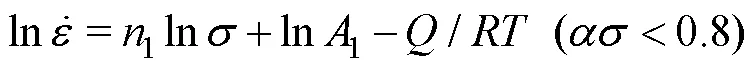

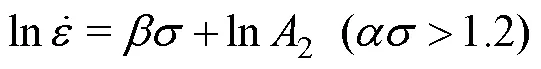

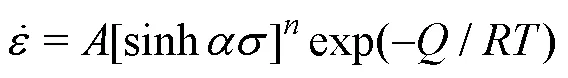

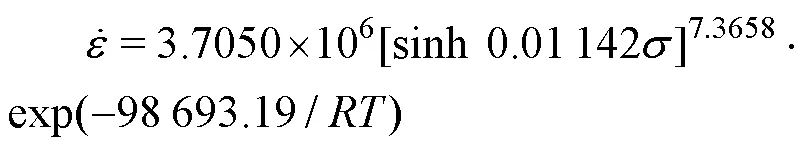

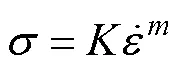

根据Arrhenius模型[4-5],可判断应变速率是根据变形激活能、热力学温度、气体常数与流变应力来进行数据分析的。流变应力与变形条件间的关系可以用幂函数、指数函数和双曲正弦函数来表示[6-8]:

对式(4)和式(5)进行分析,1与分别为式(4)

对式(6)进行分析可知,此式是线性方程,斜率为n。经过变形,可得ln[sinh ασ]与T−1也呈线性关系,斜率为Q/Rn,求平均值可得斜率K=1.61 16,即求出Q=98 693.19 kJ/mol。

对参数进行求解,关系式如下:

对式(7)两边取对数,得:

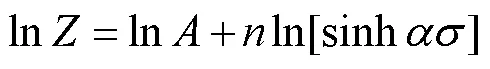

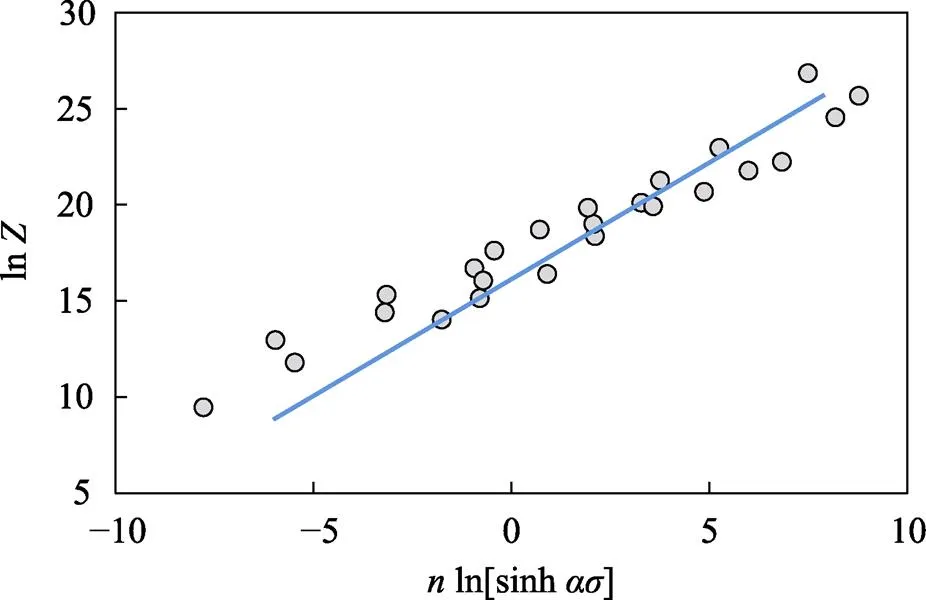

可以看出,ln与ln[sinh]存在线性关系,做出ln-ln[sinh]曲线,如图5所示,可以得出当轴值为0时,轴的值为15.1252,即ln=15.1252,=3.7050´106。又可知:理论值斜率=1,实际计算值斜率=1.0790,即误差在8%以内,说明建立的本构方程较为准确。

根据Arrhenius模型表示的流变应力本构方程为:

2.3 热加工图

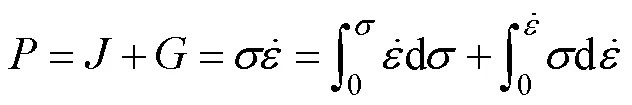

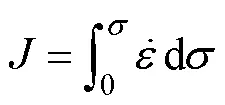

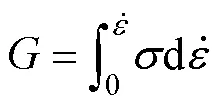

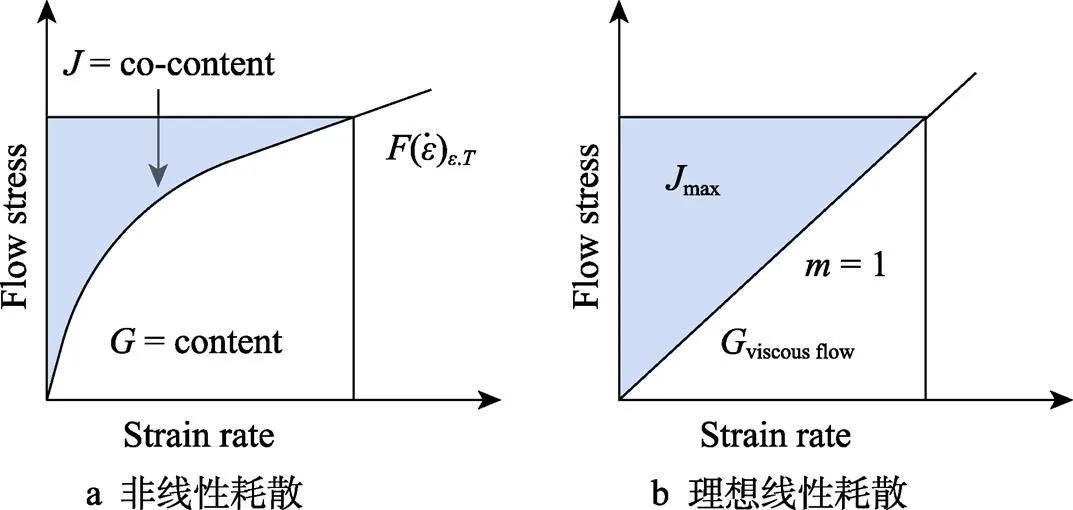

金属材料在热加工时,加工设备是储存能量的能量源,变形金属则是功率耗散器件。在热变形过程中,材料在单位体积吸收的能量[9]可分为2部分:耗散协量和耗散量,如图6所示,其关系如下:

图5 ln Z与nln[sinh ασ]的关系

式中:为变形过程中微观组织演变时消耗的能量;为材料变形过程中消耗的能量,其大部分转化成热量,少部分以畸变能形式储存。

图6 材料系统能量耗散

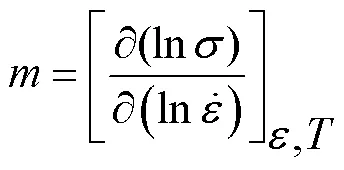

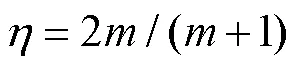

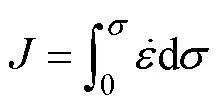

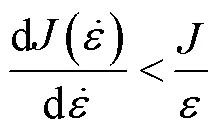

从图6可以看出应变速率敏感系数()在非线性耗散的过程中是不断变化的。应变速率敏感系数()在热加工图的创建中是必须的数据之一。其关系式如下:

的表达式如下:

根据DMM模型可知,在材料进行热变形过程中,应力的应变速率敏感性可表示为:

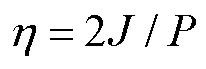

由式(14)和式(15)综合可得:

由式(11)可得:

结合式(15)和式(18),可得:

通过对上述公式进行分析,得出功率耗散图和流变失稳图[10],再将不同应变下的功率耗散图与失稳图分别叠加,即构成热加工图,如图7所示。

综合分析图7可以看出图形分为2个部分:蓝色部分的“不安全区”和白色部分的“安全区”。蓝色区域代表的是热加工图的失稳区域,材料在该加工参数区域内将会发生塑性失稳,出现各类加工缺陷,因此在设计工艺参数时,要避免在此区域选择工艺参数[11-13],同时失稳区的功率耗散因子值较小。由图7可知,随着应变的增加,失稳区也在不断向右边以及下方扩散,即其区域不断增加。因此温度应该为400~430 ℃。

2.4 锻件模拟

对以上系数进行设定,进而进行有限元数值模拟[14],模拟参数如表4所示。采用镦粗-预锻-终锻的方式,进行终锻仿真模拟,观察结果[15]。

表4 模拟参数

Tab.4 Simulation parameter

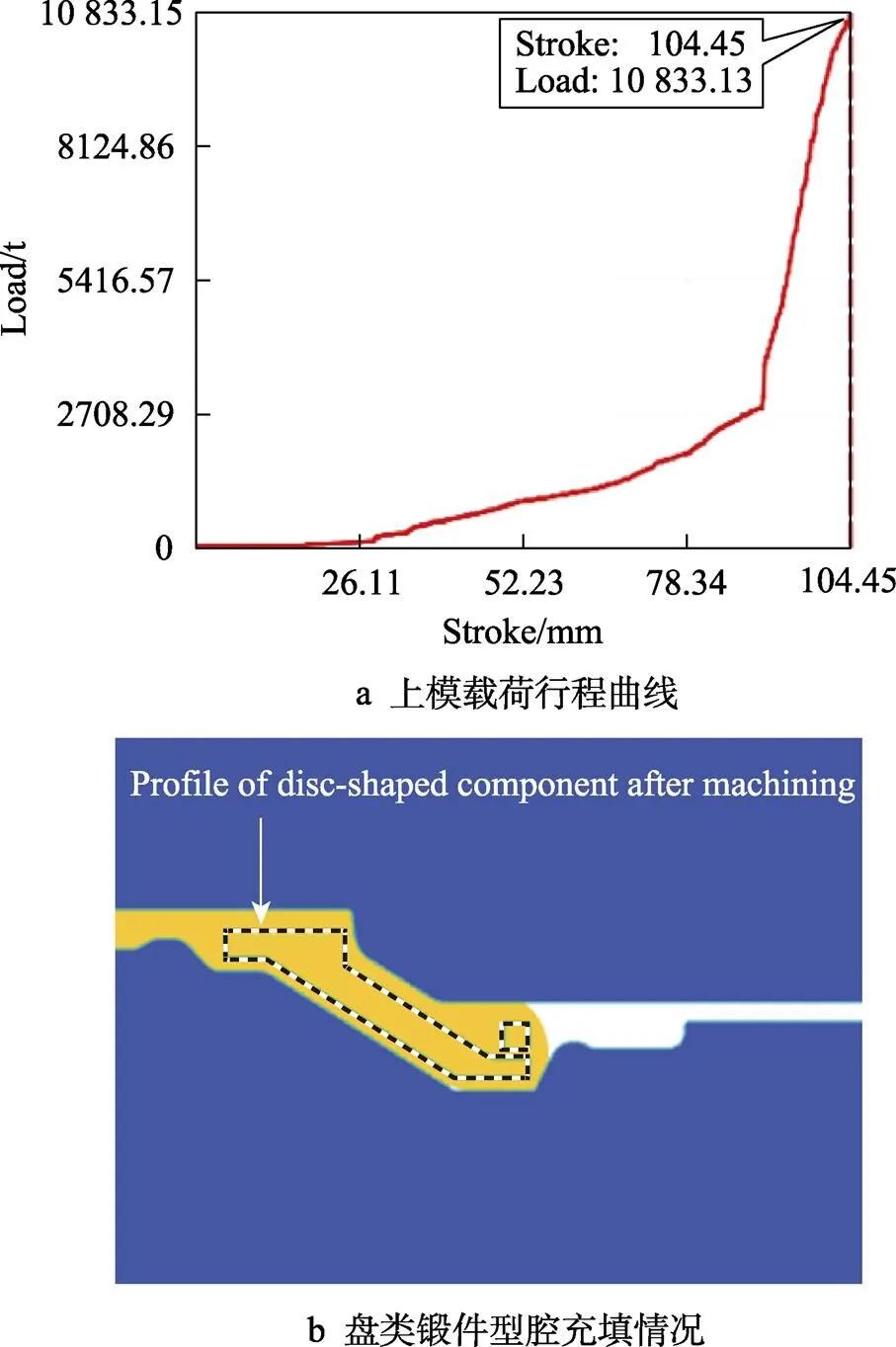

原始工艺锻造成形盘类构件的折叠情况见图8,通过运用有限元模拟分析的flownet方法设置最小偏移距离为5 mm,2条线突然明显变宽的地方为可能出现折叠的地方,无2条线急剧变宽的现象认为没有折叠。从图8可以看出,锻件最少有4处可能出现折叠现象。

图8 原始工艺锻造成形盘类构件的折叠分析

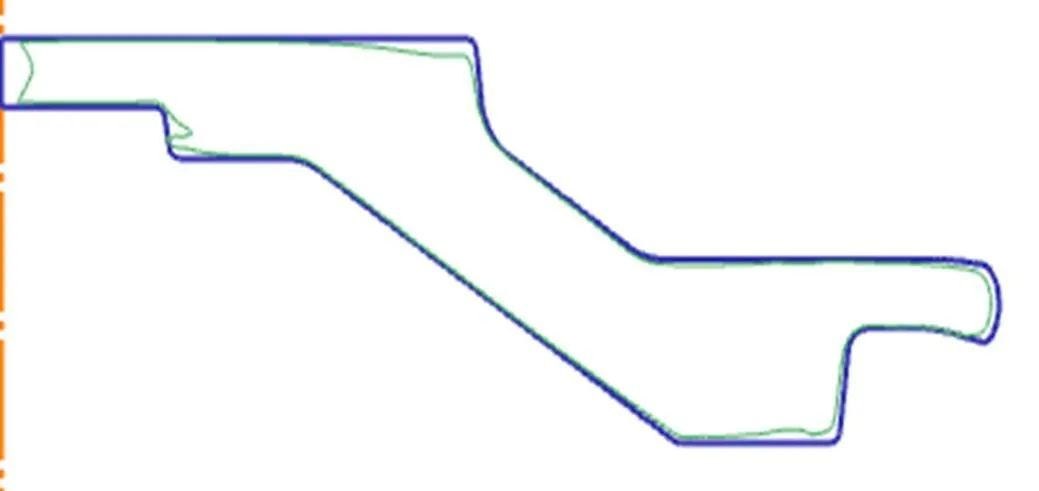

通过尝试不同方法的仿真模拟,最终采用镦粗-预锻-终锻的方式,进行设计模拟工序,可得到以下模拟结果。在盘类锻件的模锻成形过程中,上模的载荷-行程曲线如图9a所示,随着变形量的不断增加,上模载荷总体呈非线性的增加趋势并且在成形的末期陡然增加,上述成形载荷的变化是由金属坯料充填模具型腔所受到的阻碍决定的。在初始变形阶段,上模沿着轴的负方向运动,锻件开始逐渐发生变形,由于铝合金的强度不是太大,塑性变形相对较好,因此在初始阶段,抗力并不是很大,因此载荷一直停留在比较小的抗力。随着下压量的不断增加,特别是模锻件几乎充满型腔时,如图9b所示,载荷就开始发生剧增现象,即下压量在90 mm左右时会有一个突点。载荷突然增大的原因是坯料将型腔内部全部充满以后,多余的坯料流向飞边槽的仓部和桥部,飞边槽桥部对金属流动的阻碍作用导致成形载荷增加,因此,成形过程中,载荷在稳定上升之后再次出现一个明显的增长,这是模锻成形的正常现象。

图9 上模载荷行程曲线及盘类锻件型腔充填情况

在盘类锻件的模拟中,在载荷允许的范围内最重要的是看等效应变值的大小,应变值能够判断出成形过程中原始坯料的变形程度。以1.5为标尺的情况下,在要求变形量尽可能达标的前提下,还要要求盘类件的变形量尽可能均匀,因为这样才能更好地提高力学性能。图10a为盘类锻件等效应变,可以看出最小应变值为0.564,最大应变值为1.16。针对零件的等效应变进行分析,其变形量几乎都在0.69~0.90之间,直观地反映出零件的变形量均匀性,其变形量在47%~59%之间,如图10a所示。

图10 盘类锻件的等效应变和等效应力分布

等效应力是屈服准则的一种表现形式。等效应力的分布一定意义上可以反映锻件的受力状态,对等效应力分布的分析可以用于判断成形过程中的危险区域即出现缺陷区域。图10b为盘类锻件完成后的应力场分布情况,可以看出,最大等效应力位于上模的斜度和下模的斜度上,等效应力值最小的部分在上模的平面处。随着变形的进行,依然是上模的斜度和下模的斜度位置等效应力较大,且随变形程度的增加,其值不断增加并向心部扩散。总体来看等效应力的最小值为22.3 MPa,最大值为73.5 MPa。因此等效应力值相对来说较小,所以一般不会存在缺陷区域。

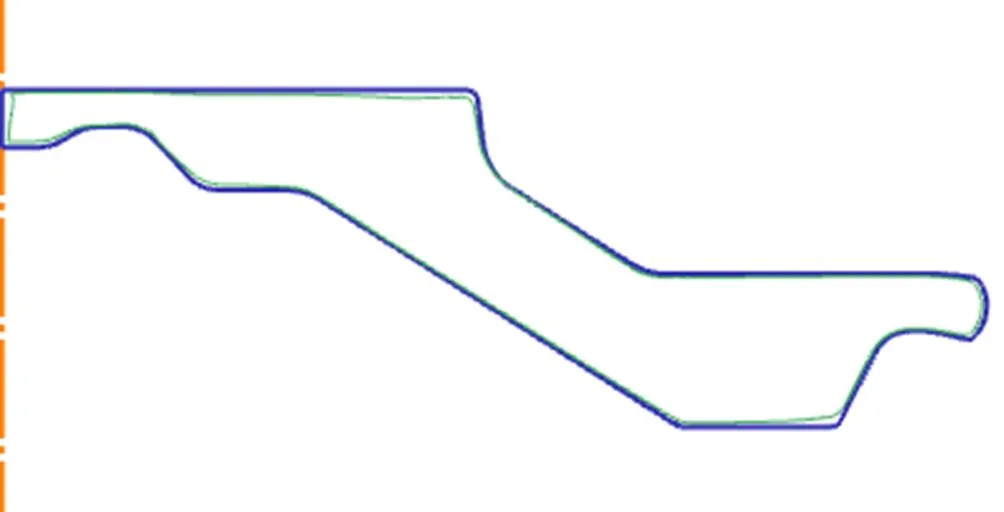

由图11可得,2条线明显变宽的地方为可能出现折叠的地方。在锻件轮廓中,可以看到并未出现明显变宽的地方,因此推测无折叠产生。

利用有限元模拟方法对模具进行应力场分析,可以获得在复杂成形条件下的模具应力-应变分布,特别对于局部出现应力集中的问题有一定的预测作用,从而为成形工艺和模具优化提供了准确的途径和方法。现在解决模具失效的方法更多是增大模具的厚度或者是整体换装,这样操作虽然在一定程度上提高了模具的寿命,但没有达到节约成本的目的,因此可以通过寻找最大应力值的部位,仅针对某一部位进行检测。预测模具是否会有裂纹,用最大主应力来衡量;看模具是否有变形,用等效应力来衡量。通过对图12a的分析可得,等效应力最大部分在上模的拐角处,因此在检测模具是否无损时,可以先检测A部位是否完好,这对工作量的减少有一定的帮助。对图12b进行分析,发现最大应力的部位同样存在于上模的拐角处,因此对于模具裂纹的检测,也应该把A部位作为首要部位。

图11 锻造成形盘类构件的折叠分析

图12 锻模的等效应力和最大应力分布

2.5 锻件的生产验证

模锻生产时,针对传热制定了相关的保温和隔热措施:为了防止锻件温度骤降导致成形的不均匀性和变形量小,以及坯料受热的不均匀性或者局部有温差,锻造时容易出现裂纹或者局部鼓形,因此要保证坯料的温度内外一致。同时针对模具进行加热处理,使其温度为400 ℃,这样不仅可以防止锻件放在下模时热量散失,也可防止模具温度过高导致其强度降低,从而影响锻件的成形。图13为生产验证的实物照片。通过实际生产验证模拟方案的可行性[16],可得到成形良好,外形尺寸满足图纸要求,且变形均匀的锻件。

a

b

图13 盘类构件锻造生产验证的实物

Fig.13 Photographs of forged disc-shaped component in production and verification

3 结语

基于7050高强度铝合金进行热压缩实验,通过分析真应力-真应变曲线的流变行为,研究变形温度和应变速率对应力变化的影响规律,进而构建本构方程以及热加工图,确定适宜的加工范围;利用本构方程建立材料模型,为仿真模拟做好准备。通过模拟得到变形均匀且无缺陷的锻件。得到以下结论。

1)变形初期应力与应变呈线性关系,发生了弹性变形,应力快速增大。在整个变形的过程中,应力的大致趋势是先随着应变的增加急速增大,然后斜率逐渐减小,继而材料开始均匀塑性变形,并发生加工硬化,最后达到平稳状态即加工硬化率减小至0。在稳态流变的状态下,由于加工硬化和动态软化的共同作用,从而达到动态平衡,当以加工硬化为主的情况下,应力值会呈增大的趋势,但当位错密度增加到一定量时,形变储能到达极限值,驱动动态回复与动态再结晶发生,软化作用开始加强,当以动态软化为主时,应力值就会下降。最后通过应力-应变数据,按照Arrhenius模型做出了流变应力本构方程。

2)选取0.2,0.4,0.6,0.8这4个应变构建热加工图,通过热加工图得到失稳区与安全区;再将4个应变下的热加工图进行叠加,出现失稳区和安全区,在设计工艺参数时,要避免在失稳区选择工艺参数,进而得出最适宜加工范围。

3)对模锻成形过程进行仿真模拟,对模拟结果中的应变场、折叠以及模具应力进行分析,结果表明,在表4工艺参数下具有较好的成形性能,在模拟结果中可以看出几乎都符合要求,能够进行热加工成形。

4)通过对方案进行考量,结合材料利用率,可以进行预锻操作。通过验证可以看出锻件并没出现折叠、充不满、起皱及破裂等缺陷,符合要求标准,因此验证仿真模拟结果准确性及方案可行。

[1] 代先利. 7000系高强铝合金的发展及其在飞机上的运用[J]. 科学与财富, 2020(18): 139.

DAI Xian-li. Development of 7000 High Strength Aluminum Alloy and Its Application in Aircraft[J]. Sciences & Wealth, 2020(18): 139.

[2] 邱超斌, 郭庆磊, 郎利辉, 等. 铝合金船形深腔薄壁构件充液成形变形规律研究[J]. 精密成形工程, 2021, 13(1): 133-138.

QIU Chao-bin, GUO Qing-lei, LANG Li-hui, et al. Study on Deformation Law of Aluminum Alloy Ship Shaped thin Walled Structure with Deep Cavity during Hydroforming[J]. Journal of Netshape Forming Engineering, 2021, 13(1): 133-138.

[3] 梁美玲. 飞机铝合金结构件腐蚀的防护控制[J]. 科学大众, 2021(1): 143.

LIANG Mei-ling. Corrosion Protection Control of Aircraft Aluminum Alloy Structural Parts[J]. Popular Science, 2021(1): 143.

[4] 罗锐, 周皓天, 陈乐利, 等. 高温合金NiCr22Mo9Nb的热塑性行为与加工图研究[J]. 稀有金属, 2021, 45(1): 1-9.

LUO Rui, ZHOU Hao-tian, CHEN Le-li, et al. Study on the Thermoplastic Behavior and Processing Diagram of NiCr22Mo9Nb Superalloy[J]. Chinese Journal of Rare Metals, 2021, 45(1): 1-9.

[5] MCQUEEN H J, RYAN N D. Constitutive Analysis in Hot Working[J]. Materials Science and Engineering A, 2002, 322(1/2): 43-63.

[6] 韩言, 赵飞, 万明攀, 等. TC17钛合金热流变行为及组织演变机制研究[J]. 稀有金属, 2020, 44(3): 234-241.

HAN Yan, ZHAO Fei, WAN Ming-pan, et al. Study on Thermal Rheological Behavior and Microstructure Evolution Mechanism of TC17 Titanium Alloy[J]. Chinese Journal of Rare Metals, 2020, 44(3): 234-241.

[7] 贾宝华, 刘翔, 顾永强, 等. Ti-1100铸态合金的变形行为及本构模型研究[J]. 稀有金属, 2020, 44(10): 1019-1028.

JIA Bao-hua, LIU Xiang, GU Yong-qiang, et al. Study on Deformation Behavior and Constitutive Model of As-Cast Ti-1100 Alloy[J]. Chinese Journal of Rare Metals, 2020, 44(10): 1019-1028.

[8] LU Feng-shuang, WU Bin, ZHANG Jian-fu, et al. Microstructure and Damping Properties of MnCuNiFeCe Alloy[J]. Rare Metals, 2016(8): 615-619.

[9] 肖超, 肖连生, 夏允, 等. MoS2-CaO-O2系热力学分析及应用[J]. 稀有金属, 2016, 40(4): 356-362.

XIAO Chao, XIAO Lian-sheng, XIA Yun, et al. Thermodynamic Analysis and Application of MoS2-CaO-O2System[J]. Chinese Journal of Rare Metals, 2016, 40(4): 356-362.

[10] SUO Tao, WANG Cun-xian, HANG Chao, et al. Research Status of Adiabatic Shear Band in Dynamic Deformation of Materials[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 35(1): 1-9.

[11] FAN C H, PENG Y B, YANG H T, et al. Hot Deformation Behavior of Al-9.0Mg-0.5Mn-0.1Ti Alloy Based on Processing Maps[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(2): 289-297.

[12] 刘娟, 崔振山, 李从心. 镁合金ZK60的三维加工图及失稳分析[J]. 中国有色金属学报, 2008(6): 1020- 1026.

LIU Juan, CUI Zhen-shan, LI Cong-xin. Three Dimensional Processing Map and Instability Analysis of Magnesium Alloy ZK60[J]. The Chinese Journal of Nonferrous Metals, 2008(6): 1020-1026.

[13] PRASAD Y V R K, SESHACHARYULU T. Processing Maps for Hot Working of Titanium Alloys[J]. Materials Science and Engineering: A, 1998, 243(1): 82-88.

[14] HU H E, WANG X Y, DENG L. High Temperature Deformation Behavior and Optimal Hot Processing Parameters of Al-Si Eutectic Alloy[J]. Materials Science and Engineering: A, 2013, 576: 45-51.

[15] 刘梦飞, 姚志浩, 董建新. 数值模拟在整铸涡轮精密成形中的应用现状[J]. 精密成形工程, 2021, 13(1): 35-43.

LIU Meng-fei, YAO Zhi-hao, DONG Jian-xin. Application Status of Numerical Simulation in Precision Forming of Integral[J]. Journal of Netshape Forming Engineering, 2021, 13(1): 35-43.

[16] 刘志鹏, 周杰, 王时龙, 等. 基于有限元的多股螺旋弹簧疲劳寿命预测[J]. 中国机械工程, 2021, 32(2): 141-146.

LIU Zhi-peng, ZHOU Jie, WANG Shi-long, et al. Fatigue Life Prediction of Multi Coil Spring Based on Finite Element Method[J]. China Mechanical Engineering, 2021, 32(2): 141-146.

Plastic Deformation Properties and Forging Process of Al-Cu-Mg-Zn Ultra-Hard Aluminium Alloy Disc-Shaped Component

DU Chong1, WANG Ze-fei2, MENG Yi2, YANG Xin-quan1, WANG Shi1

(1. Hunan Vanguard Group Co., Ltd., Changsha 410100, China; 2. Chongqing Key Laboratory of Advanced Mold Intelligent Manufacturing, Chongqing University, Chongqing 400044, China)

The work aims to effectively improve the geometric accuracy and mechanical properties of forged Al-Cu-Mg-Zn ultra-hard aluminum alloy disc-shaped component. The rheological behaviors of Al-Cu-Mg-Zn ultra-hard aluminum alloy named 7A04 were investigated by hot compression tests. The constitutive equation and processing maps were established according to stress-strain data. The established 7A04 ultra-hard aluminum alloy model was imported into simulation analysis software, and the forging process was simulated and optimized.The rheological stress-based equations based on the Arrhenius model were obtained and the most suitable processing area of 7A04 ultra-hard aluminum alloy was determined, which provided accurate guidance for subsequent simulation. According to the finite element simulation results of forged 7A04 ultra-hard aluminum disc-shaped component, the optimal solution for homogeneous plastic deformation of forged component was obtained. The simulation analysis results are verified by full-size forging production experiments, and the 7A04 ultra-hard aluminum alloy disc-shaped components with uniform deformation and no forging process defects are obtained.

ultra-hard aluminum alloy; compression test; forging; processing map; disc-shaped component

10.3969/j.issn.1674-6457.2022.02.016

TG164.1+1;TG31

A

1674-6457(2022)02-0101-09

2021-07-12

国家自然科学基金面上项目(51975071);国家工业和信息化部工业强基工程项目(TC180A3Y1/18);重庆英才计划(CQYC202005068)

杜冲(1982—),男,硕士,高级工程师,主要研究方向为特种装备结构设计。

孟毅(1983—),男,博士,教授,主要研究方向为金属塑性成形。