扣件式高大模板破坏性试验与实时监测预警研究

邱发强 朱三凡 陈树辉 雒家琪

(健研检测集团有限公司 福建厦门 361004)

0 引言

近年来,在建工程项目安全事故频繁发生。以2017年为例,全国共发生房屋市政工程生产安全事故692起、死亡807人。按照类型划分,高处坠落事故331起,占总数的47.83%;物体打击事故82起,占总数的11.85%;坍塌事故81起,占总数的11.71%;起重伤害事故72起,占总数的10.40%;机械伤害事故33起,占总数的4.77%;其他类型事故93起,占总数的13.44%。在这些安全事故中,由于混凝土模板支撑工程和承重支撑体系(以下简称高支模)多样性、复杂性及高危性导致的坍塌伤害,易发生较大以上安全事故,在上述统计中占比较大。

对此,国内很多学者通过试验和模拟研究了稳定性和承载力等承载性能[1-3]。陈桂香[4]设计了一种三角形稳定支撑结构,依据现行规范进行立杆承载力验算,并基于ANSYS 有限元分析软件开展模板支撑结构特征值屈曲分析和非线性屈曲分析;胡长明[5]利用ANSYS研究了扣件式钢管高大模板支架的抗连续倒塌性能,并通过撤除不同位置的立杆,对高大模板支架的受力性能进行分析;张标[6]以悬臂结构模板支架为工程背景,进行了高大模板架体模型试验研究,得到了架体受力传递规律。亦有学者从模板支架节点构造[7-8]出发进行研究,对比相关文献,探究其承载能力。本文则以足尺高大模板模型为试验对象,分析破坏性试验的过程,并利用传统监测方法,验证新型NB-IOT激光倾角传感器变形监测系统的准确性。

1 有限元分析

采用ANSYS有限元分析软件进行高大模板支撑系统分析。模型中选用Beam188单元模拟钢管支撑架的水平杆和立杆,选用Beam44单元模拟竖直和水平剪刀撑,选用Combin39单元模拟扣件连接,选用Mass21单元模拟扣件质量,选用Surf154单元模拟模板支架所承受的恒荷载。

立杆、水平杆和剪刀撑均采用:Q235结构钢管,截面为Φ48 mm×3.6 mm,其应力-应变关系为理想弹塑性模型,各向同性,屈服前弹性模量为2.06×l05N/mm2,泊松比为0.3,屈服强度为235 N/mm2,屈服后弹性模量为0。

本次有限元分析采用节点半刚性计算理论,杆件节点的转动刚度通过弯矩-转角关系来确定,可以准确合理地模拟高大模板的实际受力特征。支撑架立杆底端与地面视为铰接。

扣件的转动刚度根据文献研究结果[9]进行取值,转动刚度和转角的非线性关系如下所示:

M=nln(1+Rkθ/n)

式中,n为形状参数;Rk为初始刚度,单位kN·m/rad。

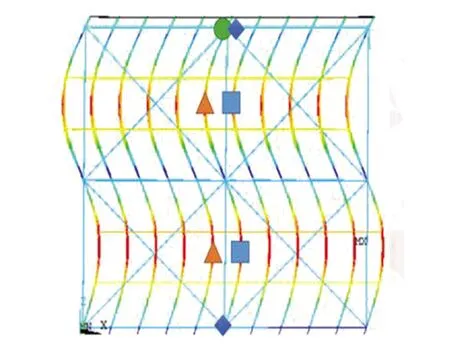

利用有限元分析软件ANSYS建立的无水平扰动和动力效应的超厚板有限元模型如图1所示,均布荷载下架体变形情况及监测点布置如图2所示。

图1 无水平扰动和动力效应的超厚板有限元模型

图2 均布荷载下架体变形情况及监测点布置图

表1列举了在计算节点转动刚度过程中所需的基本参数。

表1 节点转动刚度计算参数

2 模型试验

2.1 试验概况

本次试验对象为在项目施工区空地内搭设的高度为9.3 m、平面尺寸为10 m×10 m的足尺试验模型。根据《危险性较大的分部分项工程安全管理规定》有关问题的通知(建办质〔2018〕31号文)规定,“混凝土模板支撑工程:水平混凝土构件模板支撑系统高度8 m及以上,搭设跨度高18 m及以上,施工面荷载15 kN/m2及以上,集中线荷载20 kN/m及以上”为超过一定规模的危险性较大的分部分项工程。试验架体模板支撑体系高度超过8 m,为超过一定规模的危大工程,表2表示试验过程中杆件之间的相互距离和搭设高度。

表2 主要参数表

板底次龙骨采用方钢50×50×3.5mm水平排布;顶托上主龙骨为双方钢50×50×3.5mm水平排布。模型钢管尺寸:48.3×3.6mm;模型纵向和横向间距:1.0m×1.0m;模型步距:1.5m;扫地杆高度:0.2m;可调拖撑伸出长度:0.2m;竖向剪刀撑在四周及内部纵横向每5跨由底向上连续布置;水平剪刀撑布置在扫地杆(0.2m)、支撑架中部(4.5m)及支撑架顶部(9.0m),实际试验过程中模型的平面CAD图和立面CAD图分别如图3和图4所示,试验实际实景图如图5所示。

图3 试验模型平面图

图4 试验模型立面图

图5 试验模型实景图

2.2 加载方案

高大模板破坏试验时,采用逐级加荷的方式施加荷载,分级依次施加。先进行预压试验,采用水袋加载,再进行破坏加载,利用吊车进行吊装堆载。首先采用10×10m水袋进行预压试验,加载到20 kN/m2(此时水袋高度达到2 m,总荷载为200 t),此工况下,架体加载过程中均未出现破坏,则进入下一步的加载试验(改为先加预制块)。经过水袋预压试验,确保架体在20 kN/m2情况下是安全的,不发生破坏。此时进行工况三的加载:分四级加载,前三级改为预制块加载,加载到第三级(总重206.7 t),第四级改用水袋加载(共需注水104 m3),总重达到310 t。当荷载达到310 t时,架体未破坏,可继续注水或放水加预制块再注水,表3列举了试验过程中的加载情况,现场加载情况如图6所示,当荷载达到340 t的时候,水袋破裂,具体实景图如图7所示。

表3 试验加载工况

图6 现场加载情况

图7 加载至340t时,预制水袋破裂

实际加载过程中,在累计荷载加载到340 t时,预制水袋发生破裂,试验过程随即终止。

2.3 测点布置

根据有限元模型分析结果确定试验监测位置,如图2所示。具体通过综合利用各种网络技术,将现场监测仪器联通起来,对高大模板支撑系统的模板沉降和支架变形进行实时监测,并及时将数据进行有效传递。监测数据自动采集(压力、位移、倾角等数据),并通过网络进行实时传输,保证监测数据的真实性、完整性和及时性。监测指标包含:侧向位移、竖向沉降、立杆应变/应力、转动角度。每加载20 t,监测一次数据,当出现下列情况之一时,进行连续观测:监测数据接近或达到理论计算值;监测数据变化速率加快;高支模支撑体系及其地基出现异常情况。

本文主要介绍基于全站仪和基于新型NB-IOT激光倾角传感器的变形监测系统所采集侧向位移和竖向沉降数据的情况。

(1)基于全站仪的自动化变形监测系统

采用的基于全站仪的自动化变形监测系统,具体测点布置如图8所示。

图8 高支模试验全站仪测点布置图

(2)基于新型NB-IOT激光倾角传感器的变形监测系统

由无线终端NB-IOT激光倾角传感器以及变形监测云平台组成。安装在监测点位上的无线监测终端将采集到的数据发送到云平台上,平台通过分析算法提供局部杆件或整体支架的变形数据并根据预设的变形阀值提供报警提示,在试验过程中,随着荷载的增加,各个测点的累计侧向位移如表4所示,各个测点的累积沉降量如表5所示,具体测点布置如图9所示。

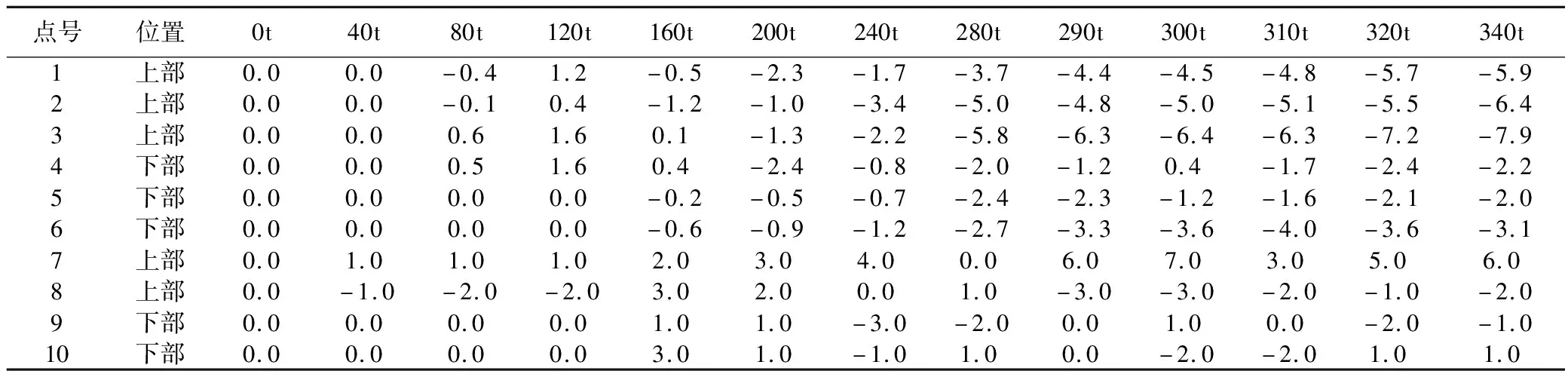

表4 各测点的累计侧向位移量 mm

表5 各测点的累计沉降量 mm

(a)平面布置图

2.4 监测结果

(1)基于全站仪的变形监测结果

《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2011)[10]条文说明5.4.1~5.4.6:整体失稳破坏时,支撑架呈现出纵横立杆与纵横水平杆组成的空间框架,沿刚度较弱方向大波鼓曲现象;有剪刀撑的支架,支架达到临界荷载时,以上下竖向剪刀撑交点(或剪刀撑与水平杆有较多交点)水平面为分界面,上部大波鼓曲,下部变形小于上部变形。所以波长均与剪刀撑设置、水平约束间距有关。本次试验支架上部测点1、2、3、7、8的侧向位移要大于其他下部测点,符合从而验证了规范结论。当施加340t荷载时,最大侧向位移仍然出现在测点3处,为-7.9mm,图10则选取了部分测点,绘制了荷载-位移曲线。

图10 上、下测点累计侧向位移-累计荷载曲线对比

在340 t荷载作用下,与最大侧向位移相同,最大累计沉降发生在测点3处,为23.9 mm。同时,测点1、2、3、7处的竖向沉降要大于其他测点,说明高大模板支撑架在测点3处已经出现了局部失稳。在荷载加到340 t时,由于测点3处竖向沉降加剧,水袋中的水逐渐向测点3汇集,导致水袋内部压力剧增,水袋发生爆裂。这可能与预压200 t荷载在测点3处造成的初始缺陷有关。

虽然高大模板支撑架整体没有发生倒塌,但是,杆件的竖向沉降确实可以影响架体的荷载分布和变形演化路径。在实际工程中,由于存在水平扰动作用,竖向沉降的影响将更为明显。由于缺少水平扰动以及明显的初始缺陷,整个支撑架主要承受竖向压力,新型NB-IOT变形监测结果如图11所示。

图11 新型NB-IOT变形监测结果

(2)基于新型NB-IOT激光倾角传感器的变形监测结果

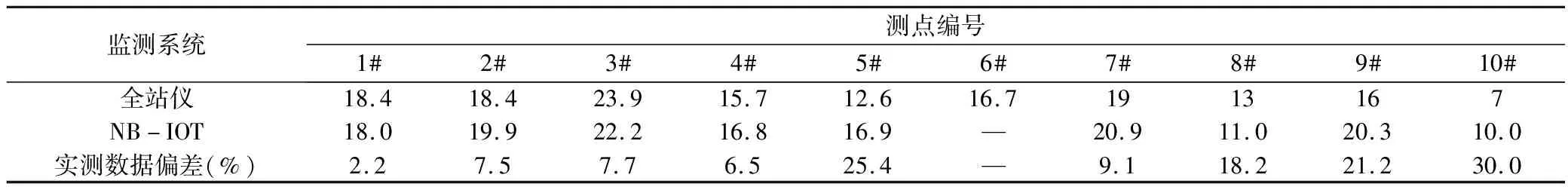

从表6可以看出:基于新型NB-IOT激光倾角传感器的变形监测系统所采集的各测点累计沉降量,与基于全站仪的变形测量体系所采集数据的偏差率在2.2%~30.0%之间,其中偏差率在10%以内的占55.6%,偏差率在10%~20%以内的占11.1%,偏差率在20%~30%以内的占33.3%。

表6 340t荷载作用下各测点的累计沉降量比对 mm

从表7可以看出:基于新型NB-IOT激光倾角传感器的变形监测系统所采集的各测点累计侧向位移数据,与基于全站仪的变形测量体系所采集数据的吻合度较差。

表7 340t荷载作用下各测点的累计侧向位移比对 mm

2.5 比对结果分析

通过荷载试验与有限元计算结果对比,可以发现:

(1)在满载作用下,两者的侧向位移相对于竖向沉降均较小,可以忽略不计,具有一致性。

(2)由于模型只受到竖向荷载作用,因此有限元计算和试验测试中的竖向位移都比较明显。有限元计算结果为3.387 mm,而全尺寸高支模试验的最大竖向位移达到了23.9 mm。它们之间的误差来源主要是全尺寸模型试验底部垫有木板,且试验模型在加载试验前,本身存在一定的初始缺陷,导致其更加容易发生竖向变形。剔除以上两个因素的影响,有限元计算和模型试验的竖向沉降将在同一量级。

(3)在340 t荷载作用下,有限元分析计算的立杆最大应力为76.8 MPa,全尺寸试验测得的最大立杆应力为78.28 MPa,两者之间的误差非常小。

(4)有限元计算的最大立杆倾角为0.001829,换算为角度等于0.10479386°。试验测量最大角度为0.2029°,但是大部分杆件转角仍保持在0.1°左右,两者计算结果具有可比性。

3 高大模板监测预警值有限元分析

在验证了有限元模型分析方法应用于高大模板监测预警分析的可行性后,通过有限元模型进行非线性屈曲分析。本模型(在超厚板高支模四周没有连墙件的情况下)当立杆发生屈服失稳时,高支模侧向位移、竖向沉降、立杆应力和立杆转角结果如图12~图15所示。

图12 超厚板高支模侧向位移(无连墙件)

图13 超厚板高支模竖向沉降(无连墙件)

图14 超厚板高支模立杆应力(无连墙件)

图15 超厚板高支模立杆转角(无连墙件)

根据有限元计算结果,超厚板的预警和报警值分别如表8所示。预警阈值考虑了混凝土实际浇筑中产生的各种恒载和活载,当某一监测指标达到阈值时,即可发出监测报警。

表8 超厚板高支模各监测指标的预警、报警值

4 结论

(1)本次全尺寸高大模板比对试验测试结果与有限元计算结果具有一致性,从而验证了本文建立模型的准确性。后续可以利用所建立的有限元模型做进一步参数分析,灵活设置各种模型参数、荷载和边界条件,避免耗费大量人力物力进行全尺寸模型试验。

(2)基于新型NB-IOT激光倾角传感器及变形监测云台的自动化监测系统具一定的准确性和可靠性,故可用有限元方法和先进的监测系统研究高大模板的承载力性能,得到更加合理的预警/报警阈值。