高速铁路路基基床底层填料改良及填筑技术研究

杨宝庆

(吉林东煤建筑基础工程公司,吉林 长春 130012)

0 引言

路基填料性能的优劣直接影响填土路基的质量,进而关系到高速铁路运行的平顺性和安全性。在建高速铁路为满足路基变形要求,保证高速列车的平稳运行,稳固的枕下基础尤为重要[1-2]。某高速铁路沿线地表多分布厚度不均的花岗片麻岩强风化物,岩性以黏性土、砂类土为主,B组填料比较匮乏。黏性土、砂类土压实效果不佳,作为高铁路基填料整体稳定性较差,易受到降雨或水流冲刷破坏,且在一定条件下易出现液化现象,严重影响高速铁路的平顺性[3-5]。因此,针对优质填料匮乏路段,如何经济高效的获取合格的填料是关系高铁建设进度和质量的重点。常用的办法是填料外运和改良,其中改良工艺包括物理和化学改良,具有经济、便捷、适用性强等优点,在合格填料匮乏路段得到广泛应用[6-8]。本文依托某高速铁路路基基床填筑工程,调查现有与周边料场的料源特性,提出填料改良方案,介绍改良土的生产制备方法、工艺流程及控制要点,并对改良方案的可行性进行了评估。

1 工程概况

某高速铁路施工区段起始里程DK551+794.1~DK570+112.1,正线全长18.318 km。其中路基全长为14.43 km,分为17个工点。基床底层填筑厚度取2.3 m,耗填81.6万m3。

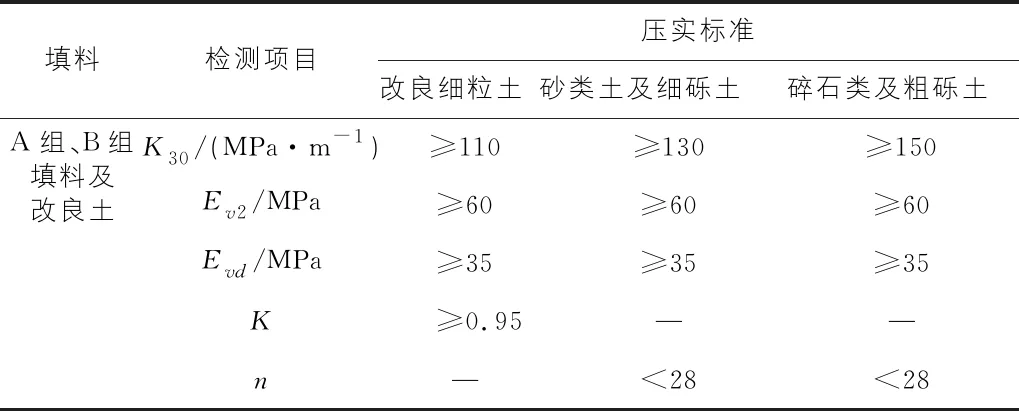

常用的路基压实质量检测力学指标包含地基系数K30、静态变形模量Ev2、动态变形模量Evd、压实度K和孔隙率n。基床底层土体填筑压实标准如表1所示。

表1 基床底层压实标准

地基系数K30表征地基在平面应力作用下的可压缩性,代表地基的刚度系数。K30是荷载板总沉降量S为0.125 cm时,施加的垂直荷载P0.125与总沉降量S0.125的比值,通过式(1)计算地基系数K30:

K30=P0.125/S0.125

(1)

其中,K30为地基系数,MPa/m;S0.125为荷载板沉降量为0.125 cm时的总沉降量,m;P0.125为荷载板沉降量为0.125 cm时的静荷载,MPa。

静态变形模量Ev2试验同样属于平板荷载试验,采用二次循环加载,得到第一次加载、卸载及第二次加载的应力-变形曲线。Ev2由第二次加载应力-变形曲线0.3σ1max和0.7σ1max之间割线斜率确定,按式(2)计算:

(2)

其中,r为承载板半径,mm;σ1max为第一次加载最大应力,MPa;a1,a2分别为一次项和二次项系数,mm/MPa。

动态变形模量Evd是表征地基在冲击力作用下抵抗变形的能力,通过最大冲击力Fs为7.07 kN和冲击时间ts为18 ms时荷载板的实测沉降量s进行计算:

Evd=22.5/s

(3)

其中,Evd为动态变形模量;s为荷载板在最大冲击力Fs为7.07 kN和冲击时间ts为18 ms时的沉降值。

2 料源特性

此区段路基填料料源为花岗片麻岩强风化物,料源最大粒径10 mm~20 mm,小于0.075 mm颗粒含量(质量分数)占3%~6%,属砂类土砾砂或砾石类细砾土B组。各个土料场土料特征指标如表2所示。

表2 路基填料料源特性指标

在现有的5个料场分别对不同工艺组合的填料进行了施工工艺试验,检测结果表明,22 t振动碾的碾压质量优于26 t,且在碾压8遍时各项检测参数达到最优,孔隙率也均满足要求。但是Ev2,Evd,K30不能全部满足底层填筑标准,因此现有料场填料不能直接用于基床底层填筑。

通过现场踏勘对周边21处土源进行了调查,其中13处土源因其为地方政府政策、料源外观特性、土地作用及附着物、道路运输、厂矿企业布置、村庄位置、危桥、文物、风景区等等原因无法开采。其余8处土源经取样分析,其中除1个料源点特性为低液限粉土C组料外,其余7个料源点为砂类土砾砂B组,与现有取土场土料性质基本一致。因此周边地区的料源也不能直接用于基床底层填筑。

3 基床底层填料改良试验

3.1 填料改良试验方案

对现有料场填料的改良试验分两个阶段进行[9]。第一阶段采用物理改良措施,方案为在填料中掺加10%,20%,30%碎石,选取有代表性的C,E料场两个料源进行工艺试验。第二阶段为补充对比试验,在第一阶段的成果基础上,增加了15%,25%碎石掺量和10%,15%,20%黏土掺量物理改良方案及5%,8%,11%石灰掺量化学改良方案。

3.2 试验结果分析

图1为掺加碎石物理改良试验测试结果。碎石掺量增加有助于Ev2,Evd和K30提升。掺量由10%提升至25%,指标增幅较小;当掺量提升至30%后,指标改善程度显著增强。这是由于当5 mm以上颗粒含量(质量分数)低于30%时,土料呈现砾砂特征;当5 mm以上颗粒含量(质量分数)大于30%时,土料呈现细砾土特性。因此,5 mm以上颗粒含量(质量分数)大于30%时,土料测试指标Evd,K30,Ev2和n均能达到底层填筑标准。

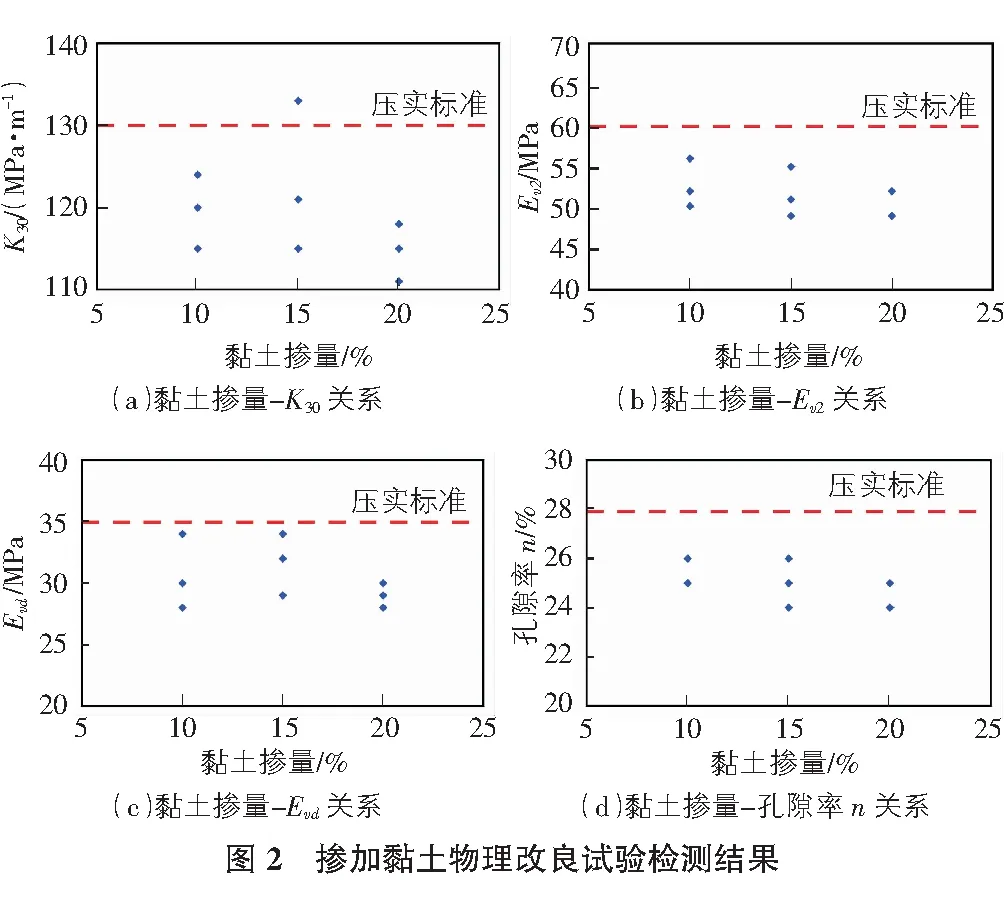

图2为掺加黏土物理改良试验检测结果。可以看出,三种不同掺量黏土物理改良填料后,Ev2,Evd,K30检测指标变化不明显,均不能满足路基基床底层填料压实标准。究其原因,现有料场属砂类土砾砂土料,土料中粗颗粒含量很少,土料骨架作用不明显[10]。此外,由于本区段黏土资源缺乏,试验采用的黏土结团现象较明显,且料源中含有胶结的砾砂,不能与填料混合均匀。

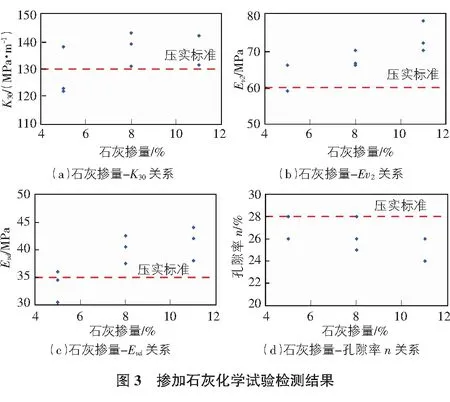

图3为掺加石灰化学试验检测结果。采用石灰化学改良后,土料特性得到明显改变。石灰化学改良土在8%石灰掺量下,Ev2,Evd,K30检测指标满足标准要求。此外,压实质量随着石灰剂量增加呈增长趋势,但检测结果的离散性较大。究其原因,石灰改良土在路基上洒水闷土后引起土料含水不均匀,表层和底层含水差异较大,从而造成压实质量离散性较大[11]。

根据现有料场填料改良的试验结果,结合经济效益对比分析,最终确定的改良方案为在现有料场土料中掺加30%碎石。

4 改良土生产制备

4.1 改良土生产制备方案

为确保改良土掺配成品质量,改良土掺配原定采用厂拌方案(机械拌制)。但受现场拌合系统厂拌产能限制,借鉴面板坝垫层料常规掺配技术,并根据掺配工艺试验结果,确定采用料场平摊碎石、立面混采、二次翻倒搅拌方案。

1)料源要求。

土料为掺配规划料场清表后合格料,并符合A组、B组土技术指标要求,最大粒径不超过10 cm。碎石采用级配碎石用料,即采用碎石生产场破碎混合料,最大限制粒径63 mm。

2)物理改良土掺配生产工艺流程。

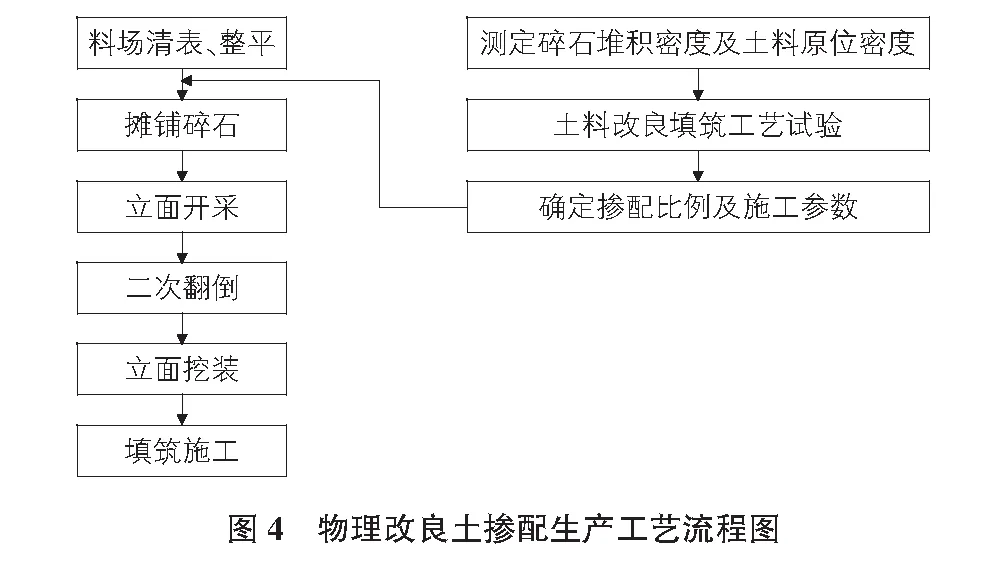

根据确定的改良土制备方案,物理改良土掺配生产的内容包括料场清表、级配碎石掺配参数确定、摊铺碎石、立面开采、二次翻倒、立面挖装和填筑施工等,具体的工艺流程如图4所示。

3)物理改良土掺配生产方法。

a.确定级配碎石掺量。

取料场土料进行土工试验,发现其原位密度是2.10 g/cm3,碎石的堆积密度是1.72 g/cm3。依据碎石与改良土料比值为30%,获得碎石与土料体积的比值为52%。

b.料场摊铺碎石立面混采。

料场规划:根据土料场具体地理位置和土料实际情况,把定泉山沟料场、付邱料场、诸家庄料场作为改良土的生产料场。在料场中选择较为平坦的位置并合理分区,用作改良土的掺配场地。

料场整平:料场整平应用推土机,清除区域中一定厚度的表层土,使料场掺配区域土面基本保持水平,从而方便控制级配碎石的摊铺厚度。

摊铺级配碎石:按每层掺配土层开采厚度2.0 m计算,土层上部须摊铺级配碎石厚度为1.04 m。摊铺前根据级配碎石运输车辆容积计算卸料间距,并洒方格网标识,同时人工配合机械用碎石堆设厚度控制墩。摊铺卸料由专人指挥,确保每个方格内卸一车碎石。碎石卸料完成后采用推土机根据控制墩顶高摊铺碎石,平地机平整。

立面开采:碎石的堆砌采用反铲立面混采法。用标杆尺及时测量土料的开采厚度,并及时调整标杆位置,确保在立面开采时进行参照,确保达到规定的开采厚度。

二次翻倒:在土料不均匀位置处,使用反铲或装载机进行二次翻倒,使土料能够均匀掺配。

c.机械斗容掺配比例。

由于料场场地较为狭窄,且地面起伏较大。因此开采土料后,使用装载机将土料运至采土区域附近较为平坦宽阔的掺配场地。按照碎石和土料的体积比,分别挖运级配碎石和土料,为便于掺配均匀,碎石与土料以1∶2的比值交替挖运并堆砌。

4)掺配生产过程控制要点。

a.及时对配好的改良土进行筛分试验,检测碎石掺量是否达到改良设计要求。当碎石掺量不足时,要进行二次掺配。

b.保证级配碎石的摊铺厚度,使用方格网法和堆厚度控制土墩法控制碎石掺量。厚度不足的位置要及时补充碎石,确保达到配比要求。

c.严格控制开采厚度,开采过程中及时调整标杆位置,开采土层宁薄勿厚。

d.使用机械斗容掺配比例生产方法,碎石和土料交替挖运并堆成土堆,铲斗挖运量以掺配体积比为参考,使掺配量达到要求。

e.在掺配生产过程中杜绝掺配成品料中出现级配碎石窝集现象,如发现及时进行多次翻倒处理,确保掺配碎石均匀。

f.碎石备料区、半成品区及掺配成品料堆均须挂牌标识。

4.2 改良效果评估

1)技术评估。

在掺配过程中,要及时进行掺配料场筛分检测,确保碎石掺量达到要求。同时采用加强现场掺配标准化施工管理及过程控制等手段,解决碎石掺配均匀性及掺量不稳定等现象。采用该掺配方案操作简单,能充分利用土方设备,拌制强度高,质量可控,满足基床底层填筑施工的各方面要求。

2)经济评估。

经计算,每方(碾压成品方)改良土采用机械场拌单价为8.3元,采用料场立面混采、二次翻倒搅拌方案单价为4.3元,每立方米节约造价4.0元,大大降低了施工成本。本区段基床底层填方共81.2万m2,共计节约投资约325万元,经济效益显著。

5 结语

依托某高速铁路路基基床填筑工程,调查了现有与周边料场的料源特性,提出了掺加碎石、黏土掺量物理改良和掺加石灰化学改良三种方案。结合改良效果和经济效益,明确采用掺加30%碎石的物理改良方案。在此基础上,对改良土的生产制备方案、工艺流程及控制要点进行了详细的论述,并通过技术和经济两方面评估了改良方案的可行性。研究表明,掺入30%碎石用于填筑基床底层路基,其压实标准Ev2,Evd,K30和n均能满足铁路路基基床底层填筑标准要求,且经济效益显著。