南京过江盾构隧道施工有限元仿真分析

刘 坦,王新定,胡 韧,李 冰

(1.中铁十四局集团房桥有限公司,北京 102400; 2.东南大学交通学院,江苏 南京 211189)

1 概述

近些年隧道建设中大直径盾构隧道行业不断发展,且盾构隧道越来越多地穿越复杂地质条件,其盾构推进引起的围岩和衬砌的应力和变形有明显的三维空间特征,所以有必要对盾构隧道的施工掘进支护过程建立盾构隧道三维模型进行有限元仿真分析。但是有限元法难以完全模拟盾构掘进的连续推进过程,所以需要做一定的简化。将盾构施工推进简化为一个个静态过程来研究,盾构开挖面跳跃式向前推进。在盾首和盾尾采用生死单元的方法处理开挖面土体和衬砌单元刚度的变化。开挖面推进时,盾首逐渐深入,盾尾逐渐脱出。每次向前推进的长度为一环管片单元的宽度,同时改变单元材料。每掘进一环,移除盾首前方一环土体单元,同时激活盾尾一环管片单元。盾构前行的同时,周围土体的位移边界和载荷边界发生变化,导致土体应力状态发生改变。将这种变化作用于土体单元和管片单元节点,进行有限元分析得到盾构隧道掘进过程中土体和管片的相互作用[1]。基于以上,本文将研究施工掘进过程中的围岩及衬砌变形,以保证盾构隧道开挖过程中的安全[2-4]。

2 有限元模型建立

2.1 模型概述

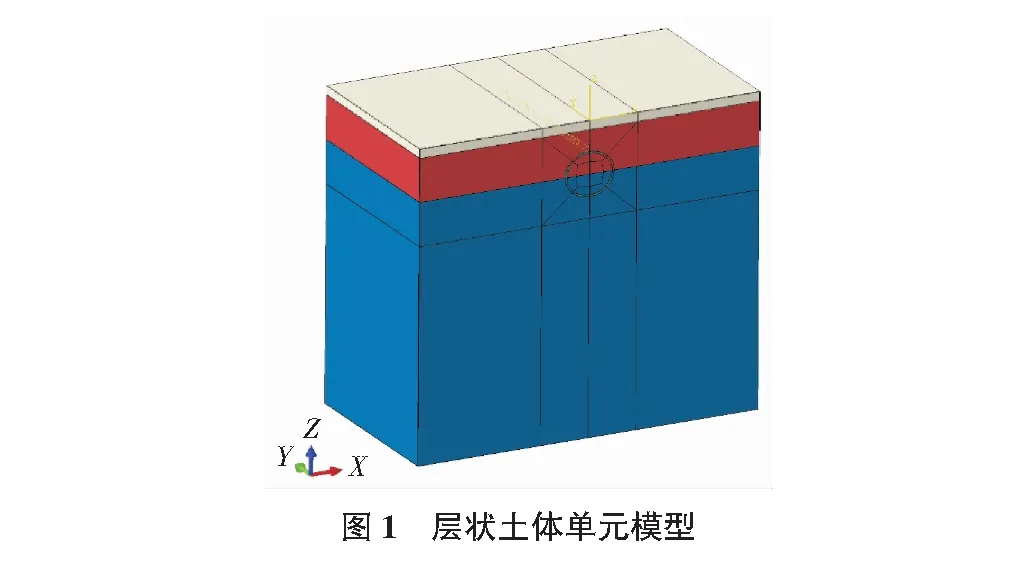

土层、管片均采用三维实体8节点单元C3D8R。隧道轴线埋深为16.87 m,Y方向为开挖前进方向,Z方向为竖向。模型宽度为50 m,高度为50 m,沿隧道纵向长度为54 m。衬砌外径14.5 m,管片宽2 m,厚0.6 m。经过27个推进步,每步掘进2 m,从y=0 m处推进到y=54 m。设定顶面z=0为自由边界,底面z=-50为固定边界,y=0和y=54设置y方向约束,x=50设置x方向约束,对称面x=0设置对称边界。在网格划分时,对开挖面附近14 m×28 m区域的土体围岩单元网格做拓扑优化处理以提高网格划分质量。在考虑围岩与衬砌的相互作用时,假定盾构机无超开挖间隙,不考虑注浆作用,围岩与衬砌直接接触;且由于采用接触计算盾构隧道开挖及支护过程中,围岩与衬砌法向恒为挤压力、切向无相对滑移,所以将围岩与衬砌的作用简化为绑定约束(tie),假定二者共同受力、协调变形。这样考虑两者之间的相互作用既合理简化了计算模型,提高计算速度,又避免了接触非线性分析中摩擦计算导致出现的收敛困难。计算时采用水土分算方式计算,水位取最不利地下水位。层状土体单元模型如图1所示。

2.2 材料本构

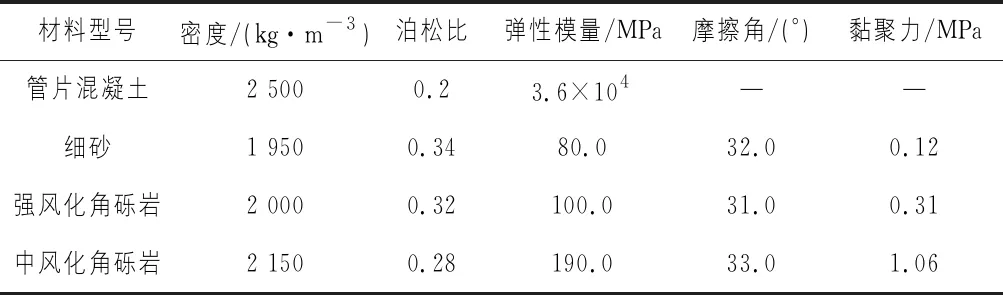

材料参数如表1所示。

表1 材料力学参数表

2.3 荷载

施工阶段盾构衬砌所受荷载主要为自重、围岩作用力和水压力。重力加速度g取9.8 m/s2,围岩对衬砌的作用采用先进行初始地应力平衡后再进行应力释放模拟盾构开挖。

2.3.1 地应力平衡

对于隧道工程,初始应力场的平衡直接影响到后续分析步应力结果的正确性,因此在geo分析步中对土体施加体积力,让该作用力与土体初始应力平衡,使得土体的初始位移为零。若初始应力场与geo分析步荷载没有获得平衡,将导致非线性问题求解的不收敛。

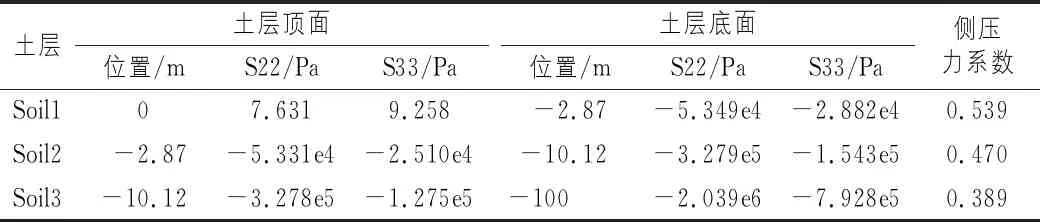

先使用ABAQUS对自重应力场进行计算,得到各层土体应力和侧压力系数如表2所示。

表2 地应力平衡计算表

随后在将此应力场输回在Initial分析步定义的初始地应力场,提交分析后将在geo分析步进行地应力平衡。

2.3.2 围岩松弛压力与变形压力

由于开挖后隧道周边应力重分配,可能出现围岩产生屈服的情况,强度降低得很快,容易形成松弛。这种松弛的岩块压力通过盾尾注浆圈传递到管片衬砌结构上,从而形成“松弛应力”。

盾构在岩层中掘进时,围岩与盾构及之后拼装的管片是相互作用的,开挖注浆及拼装等施工过程对最后的受荷均有影响。

随着盾构掘进的进行,在衬砌管片脱出盾尾的瞬间,该处围岩失去盾壳“支护”,进而与盾尾注浆圈以及管片环相互作用,达到新的平衡。在这个过程中,围岩将发生较大的变形,当该变形量小于围岩初始应力完全释放所产生的变形时,围岩将对注浆圈以及管片环产生“形变压力”。

2.3.3 水压力

盾构隧道采用封闭式防水,运营期间的水压力按全水头考虑。施工阶段的水压力在岩石地层和砂性土地层水土分算,黏性土地层水土合算。盾构掘进过程中将引起流固耦合效应,故当围岩压力即时作用在管片衬砌上时,水压因为回升滞后只作用相对较小的一部分,这一现实导致施工期管片衬砌所受水压力是个变化的过程,相应的管片结构内力也会改变。本文计算时出于保守考虑采用水土分算方式计算,水位取最不利地下水位。

3 模型计算结果及分析

3.1 围岩位移计算结果及分析

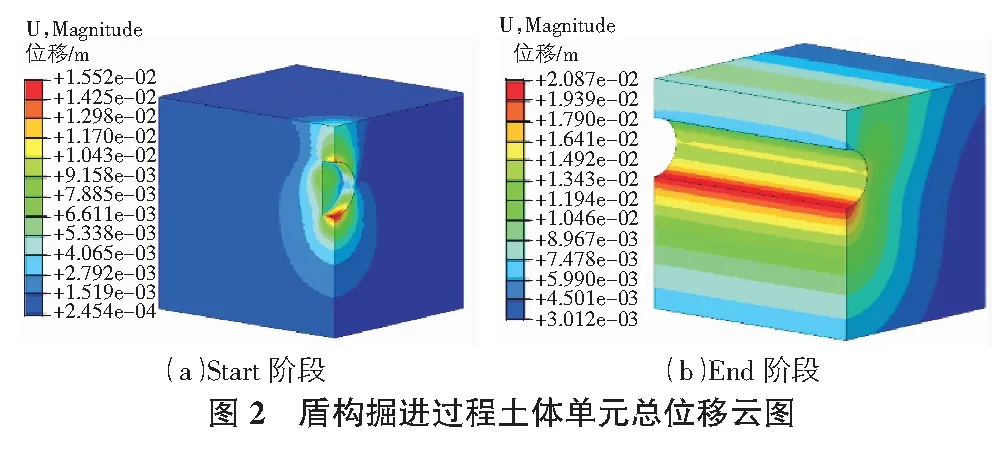

土体围岩单元位移场如图2所示。

从图2可看出开挖面隧道底部向上位移35.4 mm,隧道拱顶向上位移20.1 mm,拱腰横向位移3.6 mm,江底土体向上隆起19.8 mm。各阶段对比可以发现开挖面后方盾尾无衬砌支护段土体单元变形最大,随着盾构机的掘进与盾尾管片拼装的持续进行,衬砌支护作用逐渐生效,变形趋于稳定。

3.2 衬砌管片Mises应力

经计算衬砌单元Mises应力发现,在盾构掘进拼装过程中,离开挖面最近的衬砌所受应力最大,应力峰值为8 MPa,位置在拱腰内侧。随着开挖面向前推进,应力逐渐稳定在6 MPa。

3.3 第10环衬砌变形、应力和内力

由模型计算结果发现模型的边界效应较为显著,为了减小边界的影响,将处于模型中部的掘进拼装第10环单独提出作为研究对象。

1)管片衬砌位移。

经计算第10环衬砌环计算直径纵向变形16.52 mm,横向变形3.66 mm,最大直径变化率满足规范要求的不大于3‰D=43.5 mm(D为衬砌环外径14.5 m)。

2)管片衬砌应力。

第10环衬砌应力如图3所示。从衬砌σ1最大主应力图中可以看出,结构主应力基本呈现为压应力,最大压应力出现在拱腰内侧,为16.8 MPa。拱顶内侧出现最大拉应力0.28 MPa,此外,拱底内侧和拱腰外侧均出现拉应力0.03 MPa。

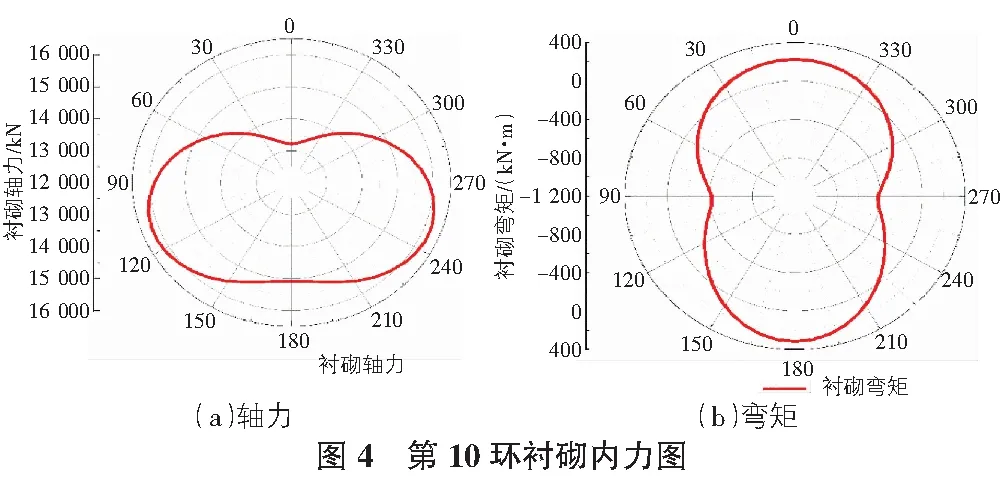

3)衬砌内力。

第10环衬砌轴力和弯矩极坐标图如图4所示。从轴力图可知,管片所受轴力均为压力,衬砌处于受压状态,拱顶0°所受轴力最小,为13 220.6 kN,拱底115.7°和244.3°对称位置所受轴力最大,为16 196.7 kN;从弯矩图可知,隧道拱顶、拱底处受正弯矩作用,拱顶最大正弯矩为228 kN·m,拱底最大正弯矩为316 kN·m,而两侧拱腰受负弯矩作用,最大负弯矩为-418 kN·m。即除去弯矩为零的位置为受压构件,盾构隧道衬砌构件大部分属于偏压构件。

4 结论

采用大型通用有限元软件对南京过江盾构隧道掘进开挖施工过程进行三维有限元仿真分析,在计算结果中就盾构掘进过程中围岩变形和衬砌管片在围岩作用、水压力作用下的变形、内力和应力场进行了分析,得到以下结论:

1)在盾构隧道的掘进过程中,围岩的变形在开挖面周围得到最大的释放。当管片完成拼装支护作用生效后,随着盾构机的掘进与盾尾管片拼装的持续进行,围岩与衬砌协调变形,应力趋于稳定。

2)在盾构掘进施工过程中,由于最新拼装的衬砌前方是开挖后从盾尾脱出无支护的围岩,所以受围岩释放应力影响最大,在围岩压力和自重的共同作用下,Mises应力最大处为拱腰内侧,应力峰值为8 MPa。随着盾构掘进向前推进,新的衬砌管片完成拼装后处于中部的管片应力峰值逐渐减小至6 MPa左右。

3)为减小边界效应的影响,以处于模型中部第10环衬砌为研究对象。在水压力、围岩压力和自重的共同作用下,拱顶和拱底均有向上的竖向位移,分别为19.1 mm和35.6 mm,拱腰有向外的横向位移,为3.66 mm。

Mises应力最大处为拱腰内侧,应力峰值为16.1 MPa;最大主应力位于拱顶内侧,应力峰值为0.28 MPa,拱腰外侧出现拉应力0.03 MPa;最大主压应力位于拱腰内侧,应力峰值为-16.7 MPa。

4)对衬砌内力分析可知轴力均为压力,最大轴压力为16 197 kN位于拱底115.7°和244.3°对称位置;拱顶、拱底处受正弯矩作用,拱顶最大正弯矩为228 kN·m,拱底最大正弯矩为316 kN·m,两侧拱腰受负弯矩作用,最大负弯矩为-418 kN·m。