喷孔直径对重型柴油机燃烧和排放的影响

张志强,刘一泽,邬斌扬,聂靖宇,苏万华

(天津大学 内燃机燃烧学国家重点实验室,天津 300350)

柴油因其具有黏度高、挥发性差的物理特性,与缸内空气的混合很大程度上依赖于喷油器喷孔出口的湍流脉动以及缸内充量对喷雾的气动力作用.喷孔直径作为关键的喷油系统参数之一,与燃油喷雾的雾化发展、油气混合及整个燃烧过程都息息相关[1-2].近年来,学者们[3-7]通过定容燃烧弹和三维数值模拟研究发现,减小喷孔直径能够降低碳烟生成量.郑朝蕾等[8]研究发现,减小喷孔直径可使油气混合更加均匀,预混燃烧比例和强度均有增加.Karra等[9]试验发现,小喷孔直径喷油器能够显著改善碳烟和NOx排放.徐阳杰等[10]通过可视化高压定容燃烧弹研究了柴油高速射流的雾化特性随喷孔直径变化,结果表明:近场喷雾锥角随着喷孔直径增大而增大.Sepret等[11]通过定容燃烧弹研究了喷孔直径对气体混合的影响,发现减小喷孔直径可显著增加局部混合速率.Nishida等[12]定量研究了喷孔直径对空气卷吸及液核长度的影响,结果表明:减小喷孔直径会减小喷射速度和喷雾的空气卷吸率,但结合超高轨压可减小碳烟生成.孙田[13]、郭红松[14]使用复合激光诱导荧光(PLIEF)技术定量研究了重型柴油机相似条件下的柴油喷雾结构和浓度场,结果表明:减小喷孔直径可使喷雾的破碎雾化得到改善,提前达到充分发展期,但会导致喷雾扩散速率降低,气相喷雾最大当量比出现的时间推迟,喷雾向更均匀的方向发展.

减小喷孔直径虽然有利于油气的均匀混合,但对于重型柴油机大负荷工况,循环油量大,缩短其喷油持续期是发展的一大趋势[14],在喷孔数和循环油量不变的前提下,减小喷孔直径会显著增加喷油持续期,喷油速率下降,从而限制了燃烧速率的提升,增加喷孔数可以一定程度上增大喷油速率,但喷嘴头上过多的喷孔又会降低喷嘴的机械强度或干涉相邻油束.高密度-低温燃烧技术具有在高负荷和满负荷工况下实现高效率、低排放燃烧的潜力[15],研究表 明[14,16],减小喷孔直径对喷雾的影响在一定程度上可通过提高环境密度来替代,因而可适当增大喷孔直径,并协同高充量密度来减少喷油持续期,并加快油气混合.谭旭光等[17]为缩短喷油持续期,增大了喷孔直径,将喷油流量增大至原机流量的3倍,结合高流量系数俯冲组合气道和两级增压实现上止点时刻缸内的高充量密度,使燃油消耗量相对原机降低了2.6%.

综上可知,喷孔直径的相关研究多使用光学诊断研究其喷雾特性,针对喷孔直径优化提高重型柴油机大负荷工况效率上的研究则鲜见报道,基于此,笔者通过一台改装的高强化重型柴油单缸机试验台架,研究喷孔直径对重型柴油机大负荷工况下燃烧和排放的影响,并结合数值模拟探究不同喷孔直径下的缸内油气混合过程.

1 试验装置及仿真模型

1.1 试验台架搭建

试验通过6缸重型柴油机改造的单缸机试验台架进行,单缸发动机试验系统见图1,原机主要技术参数见表1.

表1 重型柴油机主要技术参数 Tab.1 Specifications of heavy duty diesel engine

图1 单缸机试验系统示意 Fig.1 Schematic of single cylinder engine experiment system

试验过程中以原机第1缸作为试验缸,其余5缸作为拖动缸.试验缸的进气系统采用外源模拟增压,能够实现单缸进气压力、进气温度以及废气再循环率的灵活控制,试验缸单独配置高压共轨燃油喷射系统,由自主开发的ECU控制,能够实现喷射压力、喷射油量和喷油定时的灵活可调.缸压信号由奇石乐公司的6125C缸压传感器和5165A电荷放大器采集,使用Horiba7100排放仪检测单缸排气成分,AVL415烟度计测量碳烟排放.电控喷油器喷油量与喷油信号脉宽的关系由EFS公司油泵试验台标定,在台架试验过程中保持喷油信号脉宽和轨压不变,即可使循环喷油量恒定,但由于试验过程中轨压略有波动,实际喷油量与标定值略有差异.表2为试验工况的参数设置.表3为试验用喷油器参数.

表2 试验工况参数设置 Tab.2 Parameter settings of experimental conditions

表3 不同喷油器的参数 Tab.3 Parameters of different injector

1.2 数值仿真模型及验证

基于Converge建立发动机仿真模型,由于发动机活塞形状对称,采用的8孔喷油器与气缸中心轴线同轴安装且喷孔周向均匀分布,因而采用1/8燃烧室进行仿真模拟以提高计算速度.表4为模拟计算中所用的各类模型.设置边界条件如下:轨压为180MPa、进气压力为0.39MPa且喷油定时为-2°CA ATDC,其余条件同表2.

表4 模拟计算中采用的模型 Tab.4 Simulation model setting

图2为模型有效性验证.3种喷油器的模拟值与试验值基本吻合,缸内压力曲线峰值误差小于0.8%,最高爆发压力对应曲轴转角的误差小于0.5°CA,表明建立的模型可用于发动机缸内燃烧过程的研究.

图2 缸内压力和瞬时放热率的试验值与模拟值 Fig.2 Experimental and simulation results of in-cylinder pressure and instantaneous heat release rate

2 结果与讨论

2.1 喷孔直径对燃烧和排放的影响

2.1.1 喷孔直径对油气混合及燃烧的影响

图3示出进气压力为0.39MPa、轨压为180MPa时喷孔直径对缸内压力和瞬时放热率的影响.可知,喷孔直径从0.169mm增大至0.218mm,喷油定时 为-2°CA ATDC和4°CA ATDC的放热率峰值分别提高了33.9%和39.7%,最高爆发压力相应提高,燃烧持续期也显著缩短,这源于燃油的快速燃烧放热.喷嘴为小孔径(0.169mm)时,由于燃油较好的破碎雾化,在喷射前期能够快速混合形成可燃混合气,燃烧始点相较于大喷孔直径喷嘴略有提前.图3b中, 随着喷孔直径的增大,短时间内大量燃油的放热使缸内的温升变大,缸内平均温度升高.

图3 不同喷油定时和喷孔直径下的缸内压力、瞬时放热率和缸内平均温度 Fig.3 In-cylinder pressure,instantaneous heat release rate and in-cylinder average temperature under different injection timing and nozzle diameter

不同喷孔直径喷油器对缸内油气混合及可燃混合气的形成有不同程度的影响,为分析缸内混合过程,笔者进一步开展了数值模拟研究,图4为不同喷孔直径下燃烧室内的流场与氧质量分数分布.

图4 不同喷孔直径下燃烧室内氧质量分数及流场分布 Fig. 4 Oxygen mass fraction and flow field distribution in combustion chamber under different nozzle diameter

根据图4中的流场分布可知,在6°CA ATDC时刻,由于喷雾边缘与缸内空气的摩擦剪切作用及高速向前发展的喷雾与相对静止的缸内空气之间存在较大的速度梯度,在喷雾上下边缘处均出现了涡团,且不同喷孔直径之间的涡团尺度存在差异,较大喷孔直径的喷雾动能与速度更大,与空气之间的剪切作用和速度梯度更加明显,更易形成大尺度涡团.涡团能够带来强烈的传质卷吸过程,不仅能卷吸缸内新鲜空气,还能将喷雾边缘的雾化燃油卷出,从而增强喷雾的径向扩散,在此作用下,喷雾在发展过程中头部不断扩大,直至撞壁.在15°CA ATDC时刻,喷雾撞壁分流.

在20°CA ATDC时刻,喷雾在活塞唇口上部台阶和凹坑圆弧的引导下分别产生了两个涡团,有利于氧气输运促进混合,可以观察到,活塞凹坑处的涡团尺度随着喷孔直径的增大而增大,而挤流区涡团随喷孔直径增大却更不易维持,这是由于喷雾结束时刻落点更靠近活塞底部,在25°CA ATDC时刻,该现象更加明显,虽然增大喷孔直径会使挤流区的涡团减弱,但对比3个喷孔直径下挤流区的氧质量分数可知,即使存在大尺度的挤流区涡团,也难以卷吸活塞与缸套狭隙之间的空气,增大喷孔直径使挤流区涡团减弱也并不影响挤流区空气的利用,而凹坑处的大尺度涡团却能够推动附壁燃油沿凹坑向上卷吸,提高活塞中心区空气利用率,有利于后期未燃燃油的混合和燃烧.

液相燃油经喷孔喷入燃烧室后,需要经过破碎蒸发形成气相燃油才能与空气混合形成可燃混合气,因而气相燃油的快速产生有利于可燃混合气的快速形成.气相燃油与喷雾的空气卷吸量有关,Siebers[18]基于质量和动量守恒提出喷孔至轴线方向位置x处的喷雾总卷吸率ma(x)关系式,有

式中:ρa为背景密度;ρf为液相柴油密度;d为喷孔直径;uf为喷射速度;β为喷雾锥角,其中喷射速度与喷孔两端压差的平方根呈正比,可见增大缸内充量密度(即背景密度)、喷油压力和喷孔直径均可增加喷雾的空气卷吸量.

根据数值模拟结果,对不同喷孔直径下气相燃油质量进行统计.图5为相同喷油量、不同喷孔直径下的气相燃油质量和已喷燃油质量分数随曲轴转角的变化,其中已喷燃油质量分数是指某一曲轴转角下已经喷入燃烧室的燃油总量与循环总油量的比值.由已喷燃油质量分数变化曲线可知,随着喷孔直径变大,流通面积增加,同一曲轴转角下的喷油量更大,喷油持续期缩短,喷油结束时刻也更靠近上止点.

图5 不同喷孔直径下气相燃油质量和已喷燃油质量分数随曲轴转角的变化 Fig.5 Variation of fuel gas phase mass and injected fuel mass fraction with crank angle under different nozzle diameter

由气相燃油质量随曲轴转角的变化可知,单位时间内的气相燃油生成量随喷孔直径的增大而增大,这是因为喷油速率的增加提高了喷雾的扩散速率[19],单位时间内参与蒸发的燃油更多,同时喷雾动量变大,增加了与周围环境气体之间的速度梯度,则喷雾边缘能够卷吸更多的空气,促进喷雾与环境气体之间的热量交换和蒸发,从而使最终气相燃油质量增多.还可以看出,气相燃油的分布随喷孔直径的增加而更加集中于上止点附近,质量变化曲线呈“高而窄”的形态,说明在上止点附近有更多的气相燃油参 与混合并燃烧放热,使得瞬时放热率曲线也呈“高而窄”的形态,放热更加迅速集中,燃烧等容度更高.

而喷孔直径为0.169mm时,在单位时间内形成的可燃混合气较少,气相燃油在膨胀冲程分布较多,这使得燃油放热后的做功能力下降,燃油放热过程也会向上止点后延长,导致其燃烧速率受限于喷油速率,瞬时放热率呈“矮而宽”的形态.

2.1.2 喷孔直径对排放的影响

图6为碳烟和NOx排放及其折中关系.图6a中,不同喷孔直径下的碳烟排放随喷油定时的变化趋势基本相同.当喷油定时推迟至0°CA ATDC或2°CA ATDC后,滞燃期延长使燃油获得较长的混合时间来形成较为均质的混合气,碳烟生成量减少,从而使碳烟排放降低,而进一步推迟喷油定时至4°CA ATDC会使参与后燃的燃油比例增加,并且活塞下行导致缸内气流运动变弱,对碳烟的氧化能力不足使最终的碳烟排放升高.

从喷孔直径的角度分析,不同喷油定时下的碳烟排放整体变化趋势是随着喷孔直径的增大而增大,其中喷孔直径为0.218mm的碳烟排放增长幅度尤为明显,这是由于雾化效果变差和喷油速率变大,不利于在着火前形成当量比小于2的混合气,使碳烟生成量增多.但值得注意的是,在喷油定时为2°CA ATDC 和4°CA ATDC的工况,将喷孔直径从0.169mm增大至0.203mm后,碳烟排放并没有明显增加,这是由于喷油时刻已在上止点之后,喷油持续期较短的喷孔直径(0.203mm)喷油器使参与后燃的燃油比例减小,同时较高的燃烧温度也有利于碳烟氧化,因而碳烟排放在增大喷孔直径后并没有恶化.喷孔直径进一步增大至0.218mm,虽然可进一步缩短喷油持续期,但过大的喷孔直径使燃油喷雾恶化严重,而喷油定时又位于上止点后,缸内温度和充量密度有所降低,不利于大尺寸油滴的破碎和雾化,此时喷雾严重恶化的影响大于后燃的改善作用,最终导致碳烟排放的大幅增加.

图6b中,当喷孔直径由原机喷孔直径增大至0.203mm后,NOx排放增加,这是因为增大喷孔直径使单位时间内参与燃烧的燃油增多,缸内燃烧温度升高,NOx生成量增多,但进一步增大喷孔直径至0.218mm,NOx生成量却有所减少,但仍高于最小喷孔所对应的NOx排放.由图6c可知,使用小孔径的喷嘴能够改善碳烟与NOx的折中关系.

图6 碳烟和NOx排放及其折中关系 Fig.6 Soot emissions,NOx emissions and its trade-off relationship

图7为CO和未燃碳氢(UHC)排放.图7a中,3种喷孔直径下的CO排放随喷油定时的变化规律基本一致,随喷油定时推迟至2°CA ATDC,CO排放降低,这是因为浓混合气在高温条件下会产生大量CO, 推迟喷油定时延长了滞燃期,减小了浓混合气比例,CO生成量相应减少.当喷油定时进一步推迟至4°CAATDC,由于活塞下行导致燃烧室空间体积变大,燃烧后期生成的CO需在更大的空间范围内寻找氧分子,不利于氧化而导致CO排放略有升高.喷孔直径为0.203mm下的CO排放最小,进一步增大喷孔直径至0.218mm,CO排放有一定程度的上升,这是由于较高的喷油速率易在缸内产生燃油浓区,即使温度较高,也会因燃油浓区的缺氧而使CO氧化 中止.

图7 CO和UHC排放 Fig.7 CO and UHC emissions

图7b中,UHC排放随喷油定时推迟而下降,并且喷油定时为2°CA ATDC和4°CA ATDC时对UHC排放影响不大,随喷孔直径增加,UHC排放降低,一方面,小孔径的喷嘴具有较好的破碎雾化效果,易在缸内形成燃油过稀区;另一方面,增大喷孔直径提高了缸内燃烧温度,有利于UHC的氧化,两个因素的综合作用使UHC随喷孔直径增大而减小. 喷孔直径的变化主要影响喷油持续期以及喷雾的雾化效果,综上可知,原机小孔径喷油器因其良好的雾化可获得较好的排放水平,但较长的喷油持续期却延长了燃烧过程,燃烧等容度降低,增大喷孔直径后,喷油持续期缩短,燃烧等容度提高,但喷雾的雾化效果却相应恶化.轨压以及喷射时刻的缸内充量密度也是影响雾化的关键因素,因而笔者将继续研究喷孔直径协同轨压及进气压力对燃烧的影响,以提出进一步提高燃烧等容度的技术方案.

2.2 喷孔直径协同轨压及进气压力对燃烧的影响

图8为轨压对不同喷孔直径喷油器缸内压力、瞬时放热率和缸内平均温度的影响.提高轨压能够加速燃烧,放热更加迅速集中,这是由于提高轨压可在促进喷雾破碎的同时还缩短喷油持续期,但提高轨压对不同喷孔直径喷油器的影响效果却存在差异.

图8 喷孔直径和轨压对缸内压力、瞬时放热率和缸内平均温度的影响 Fig.8 Effects of nozzle diameter and rail pressure on incylinder pressure,instantaneous heat release rate and in-cylinder average temperature

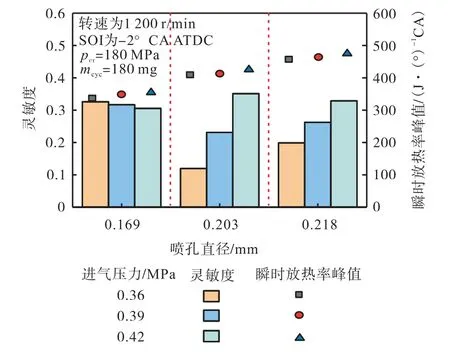

为定量分析该差异性,比较不同因素对燃烧性能的影响,选取特定的燃烧特征参数进行敏感性分析.笔者引入灵敏度的数学定义,即函数F对其变量x的灵敏度.灵敏度是量纲为1参数,反应了函数值对其自变量的相对变化率,可以用于各影响因素对燃烧性能影响的差异性分析,有

瞬时放热率峰值是一个重要的燃烧特征参数,在一定程度上反映了放热速率的大小,对于研究用发动机的大负荷工况,缸内燃油处于扩散燃烧模式,在喷油定时和喷油量相同的条件下,放热速率越快,瞬时放热率峰值就越高,有利于提高燃烧等容度和指示热效率.因而笔者选取瞬时放热率峰值作为目标函数F,轨压和进气压力作为自变量x进行敏感性分析,并以此来反映各因素对放热速率的影响.

图9为不同喷孔直径下瞬时放热率峰值对轨压的灵敏度.可知,不同喷孔直径喷油器的瞬时放热率峰值均随轨压增大而升高,但对轨压灵敏度的变化趋势却有所不同,喷孔直径为0.169mm和0.203mm时,对轨压的灵敏度均呈上升的趋势,因为对于喷孔直径为0.169mm的喷油器,其较小的喷孔有利于减小油滴尺寸,具备较好的燃油雾化性能,能够有效地促进油气混合并加速燃烧,但其较低的喷油速率导致单位时间内参与放热的燃油较少,限制了瞬时放热率峰值的提高,因而增大喷油速率是提升小孔径喷油器瞬时放热率峰值的关键.增大轨压则能够较大程度的提高其喷油速率,此时良好的雾化和单位时间内参与放热的燃油增多使得瞬时放热率峰值得以升高,轨压的进一步升高也会增大喷射速率,因而对轨压的灵敏度上升,从其放热率曲线上也可以看出,增大轨压对放热率峰值的提高幅度几乎相同.

对于喷孔直径为0.218mm的喷油器,其瞬时放热率峰值对轨压的灵敏度却随轨压增大而降低,在其放热率曲线上表现为140MPa至160MPa时,燃烧显著改善,瞬时放热率峰值大幅提高,而轨压从160MPa提升至180MPa时瞬时放热率峰值仅有小幅提升,因为该喷油器较大的喷孔流通截面积而具备较高的喷射速率,因而进一步提高轨压以增大喷油速率来缩短喷油持续期,对燃油集中放热的促进效果减弱,导致灵敏度变化呈下降趋势.

根据上述分析可知,提高轨压能够促进喷雾的破碎蒸发,改善油气混合,喷油速率和喷雾扩散速率提高,燃烧速度加快,有利于提高指示热效率.不同喷孔直径下提高轨压对燃烧的改善效果存在差异,对于0.169mm小孔径喷油器,提高喷射速率是提高放热速率的关键,喷孔直径为0.218mm的喷油器,由于较大的流通面积而具备较高的喷油速率,进一步提高轨压以增大喷油速率,对燃油集中放热的促进效果 减弱.

图10为进气压力对不同喷孔直径下缸内压力、瞬时放热率和缸内平均温度的影响.可知,增大进气压力也能够增大瞬时放热率峰值并缩短燃烧持续期,这是由于单位体积内增加的氧含量促进了油气混合,从而加速燃烧.喷雾在发展的过程中,缸内充量有十分关键的作用,卷吸进入喷雾中的高温环境气体所带来的热量是影响喷雾蒸发的主要能量,进入喷雾的高温气体越多,越有利于加快喷雾中的液滴蒸发产生可燃混合气,从而加速燃烧,提高瞬时放热率峰值.

图10 喷孔直径和进气压力对缸内压力、瞬时放热率和缸内平均温度的影响 Fig.10 Effects of nozzle diameter and inlet pressure on incylinder pressure,instantaneous heat release rate and in-cylinder average temperature

图11为不同喷孔直径下的瞬时放热率峰值对进气压力的敏感度.可知,进气压力均能增大不同喷孔直径下的放热率峰值,其中喷孔直径为0.203mm和0.218mm的喷油器对进气压力的灵敏度随进气压力增大而提高,因为基于原机喷油器增大喷孔直径后, 燃油喷雾的雾化性能会相应恶化,油滴尺寸增大,与缸内高温充量接触的表面积减小,但通过高增压获得较高的充量密度,一方面,可加强气动力作用,改善喷雾的二次雾化,加速喷雾中油滴的破碎;另一方面,可增加喷雾的空气卷吸量,油滴周围的空气增多,相当于增加了油滴周围的热源数量,有利于促进油滴蒸发,因而高充量对燃油雾化及油气混合的显著改善使得大孔径喷油器对进气压力的敏感度逐渐升高,可知高充量密度在燃油喷雾的雾化和二次破碎环节起着重要的作用.

图11 不同喷孔直径下瞬时放热率峰值对进气压力的敏感度 Fig.11 Sensitivity of instantaneous heat release rate peak value to inlet pressure under different nozzle diameters

虽然提高充量密度可改善雾化,但对于喷孔直径为0.169mm的喷油器,燃油经过其较小的喷孔后更易形成尺寸更小的丝状油束[16],在空气扰动下能够更快的破碎成细小油滴,油滴受热面积增大,与缸内充量的接触机会增多,这相当于增加了高温气体在油滴周围的数量,因而对高充量密度的依赖较小,随着充量密度的提高,对雾化的改善作用逐渐减弱,瞬时放热率峰值仅有小幅度的提高,对进气压力的灵敏度

也就逐渐降低.

基于原机喷油器增大喷孔直径后,高充量密度能够改善燃油喷雾的二次雾化破碎和油气混合效果,高喷射速率的优势得以充分体现,燃油放热更加迅速集中,有利于指示热效率的进一步提高,可见改善大喷孔直径的雾化性能,促进喷雾破碎蒸发并加快油气混合速率才是提高放热率峰值的关键.由于原机小孔径喷油器具备良好的雾化性能,随着进气压力增大,对喷雾的影响有所减弱,导致瞬时放热率峰值仅有小幅增加.

综上可知,在大负荷工况下提高放热速率有两种喷孔方案:(1)使用雾化较好、对高充量依赖较小的 小孔径喷油器,协同200MPa以上的超高轨压实现较大的喷油速率以提高燃烧速率,但目前国内共轨系统实现超高轨压的难度较大,并且过高的轨压还会带来较高的附件功损失,不利于整机效率的提升,因而小孔径方案实现难度较大;(2)使用大孔径喷油器获得较高的喷油速率,与高增压和高轨压(180MPa)协同作用获得较高的充量密度,在改善喷雾的二次破碎雾化和油气混合的同时进一步提高喷射速率,从而实现燃油的快速放热,该方案通过两级涡轮增压的良好匹配及高流量系数的气道设计即可实现高充量密度,因而大孔径方案整体的实现难度较低.

图12为不同工况点相对于原机基准点的指示热效率变化量ΔITEg,可知增大喷孔直径、轨压和进气压力均能提高指示热效率,使用大孔径(0.218mm)喷油器协同高轨压和高增压的方案后,指示热效率相对于原机基准点大幅提高.

图12 相对于原机基准点的指示热效率变化 Fig.12 Variationof indicated thermal efficiency relative to original reference point

3 结 论

笔者通过高强化重型柴油机台架研究了不同喷孔直径喷油器对燃烧及排放的影响,并利用数值模拟分析缸内的油气混合状态,通过灵敏度定量分析各因素对燃烧性能影响的差异性,最终提出一个提高热效率的理想化方案.

(1) 高强化重型柴油机大负荷工况下的试验结果表明:喷孔直径增大,最高爆发压力和瞬时放热率峰值显著升高,燃烧持续期缩短,指示热效率提高;在研究用喷油器中,喷孔直径为0.203mm的喷油器,由于较高的燃烧温度导致NOx排放最高,而碳烟排放随喷孔直径增大而上升,减小喷孔直径能够改善NOx与碳烟的折中关系.

(2) 模拟分析发现,增大喷孔直径会增加油束的空气卷吸量,单位时间内的气相燃油生成量相应增加,上止点附近有更多的气相燃油参与燃烧,同时活塞凹坑处的涡团也得到加强,有利于促进后期附壁燃油的混合过程.

(3) 不同喷孔直径下提高轨压对燃烧的改善效果存在差异,对于0.169mm小孔径喷油器,提高喷射速率是提高放热速率的关键,而对于0.218mm大孔径喷油器,因其较大的喷孔截面积而具备较高的喷射速率,进一步提高轨压以增大喷油速率,对燃油集中放热的促进效果减弱.

(4) 高充量密度能够改善燃油喷雾的二次雾化破碎,在一定程度上能够弥补大孔径喷油器雾化较差的缺点,使用0.218mm大孔径喷油器协同高增压和高轨压的方案后,指示热效率相对于原机基准点大幅提高.