基于HACCP的航空配餐建筑设计

韩 潇,王翰辰

(中国中元国际工程有限公司,北京 100089)

0 引言

航空配餐是民航业提供的基本服务,而航空食品的质量安全是基本中的基本。飞机起飞后与地面无物质联系,自身医疗应急能力有限,一旦发生食品安全事故,后果不堪设想[1]。因此,民航业对于航空食品生产和运输过程中的安全性格外重视。自新冠肺炎疫情暴发以来,航空港成为控制疫情输入和扩散的关键节点。而航空配餐建筑作为航空食品的生产场所,其工艺流程中涉及冷链和机供品回收等易造成疫情输入和扩散的环节,在设计中应有相应处理。

1 航空配餐的安全控制方法

1.1 冷链

20世纪80年代,我国航空配餐的安全控制普遍采用“冷链”的控制模式,既在食品的加工、储存、装配、运输等各个环节中,始终处于食品所必需的特定低温环境下,减少食品损耗,防止食品变质和被污染[2]。然而,在航空食品生产的各个环节中都需要大量人员的直接接触,时间、温度等都难以控制。

1.2 GMP

除了冷链外,航空配餐企业还采用GMP控制方法,既以良好规范操作为卫生基础,通过对最终产品的检测发现潜在危害[2]。这种方法代价高、检测耗时长、结果滞后、样品量小,不能完全保证航空食品的安全。

1.3 HACCP

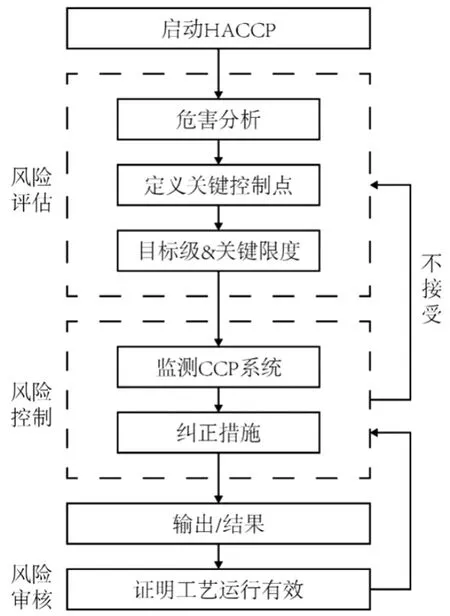

20世纪90年代初,国际航空配餐业引入HACCP控制方法,运用于航空食品的生产中,近些年在我国也得到推广。这种方法在冷链和GMP控制的基础之上,对造成食品安全质量变化的原因进行分析,再根据分析结果提出针对性的策略,对食品本身携带的细菌数量、生产场所环境等关键点进行重点控制[2]。这种方法的优势在于识别和预防食品污染的风险,在生产和运输过程中进行控制,消除潜在危害,不依赖传统的最终产品检测。同时,由于食品生产运输过程的记录完善且长时间保存,一旦出现问题,可高效率地调查原因并及时采取纠正措施。HACCP工作流程如图1所示。

图1 HACCP工作流程

2 航空配餐的关键控制点

美国食品和药品管理局的《餐饮行业和零售业HACCP原则使用手册》中,餐饮的生产过程分为:原材料接收、原材料储藏、产品制备、半成品烹调、成品冷却、成品再加热、成品状态(温度、时间)保持、成品配制运输、售出或消耗9个阶段[1]。结合航空配餐的实际生产流程,可将其关键控制点总结为以下6点。

(1)原材料的接收。检验原材料各项特性、产商、包装情况等是否满足相关食品安全要求,并进行记录和使用前处理。

(2)原材料的储藏。根据原材料的性质和预期目的进行分类储藏,控制储藏温度和进出顺序。

(3)食品的加工。控制食品加工各个环节中的温度和时间,并进行记录。加工环境、厨具工具、员工卫生等应满足相关要求。

(4)成品的包装。控制成品装配、拼摆的温度和时间,并进行记录。包装环境和员工卫生应满足相关要求。

(5)成品的储存。控制储存温度和时间,并进行记录。

(6)成品的发送。控制发送温度和时间,并进行记录。发送环境和员工卫生满足相关要求。

3 基于HACCP的配餐建筑设计

3.1 选址和总平面布局

配餐建筑的场地周围应无粉尘、有害气体、发射性污染源和其他扩散性污染物,无可能导致食品受到微生物或毒物污染的因素;周围25m内无公共厕所、垃圾站等影响食品卫生的场所[3]。有良好的供水系统,保证用水安全。

总平面布局中,生产区宜相对独立,避免生产人员和相关车辆与办公等其他功能人员车辆混流。发货区宜远离收货区和回收区,发货车辆、原料和回收车辆、垃圾车辆的出入口宜分别单独设置,做到流线不交叉,避免收发货和运输过程中对原材料或成品造成污染。

3.2 平面功能布局

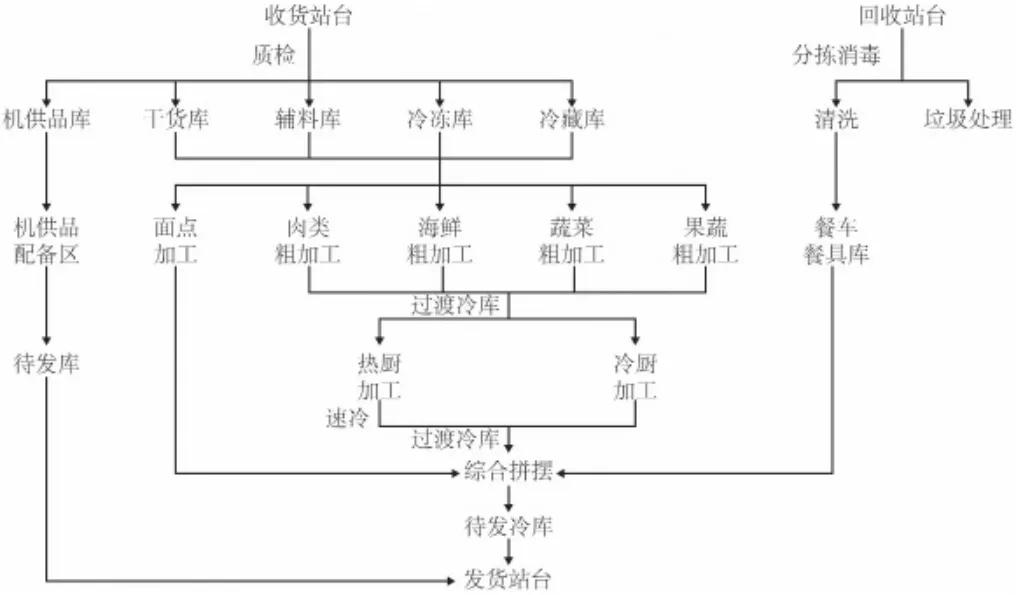

根据图2,航空配餐建筑平面功能可划分为非食品区和食品加工区。非食品区包括原材料收货区、仓储区、机供品配备区、发货区、回收清洗区、垃圾处理区等。食品加工区包括原材料储藏区、热厨加工区、冷厨加工区、面点加工区、清真加工区、综合拼摆区等。

图2 航空配餐建筑工艺流程

平面布局应考虑洁污分区,食品加工区、拼摆区、餐车餐具库、机供品配备区、发货区等洁净区布置在上风向,回收清洗区、垃圾处理区等污染区布置在下风向。污染区与洁净区之间应进行物理分隔,避免污染洁净区环境。

3.2.1 原材料收货区

原材料收货区包括收货站台、前处理区、收货室等配套办公。收货区应与其他区域物理分隔,并设置清洁设施,避免对原材料和其他区域产生污染。收货区内部也可划分接收区域,在各自特定区域接收不同类型原材料,避免交叉污染。原材料收货区中应设有验收设备和收货室、检验室等房间,以方便质检验收、记录和保存记录档案。另应设拆包区和前处理区,对原材料进行集中拆包和简单的前处理。

3.2.2 仓储区

仓储区包括各类原材料库、机供品库、餐车餐具库等。根据食品原材料性质和对储藏环境的要求不同,原材料库又分为干货库、辅料库、冷冻库、冷藏库等。仓库面积应满足工艺量的需求,考虑储存环境要求、存储时间和进出库顺序,做到分库、分类、分架存放,避免交叉污染,便于对储藏的原材料进行登记管理。仓库应满足储存物品的温湿度和其他环境要求,做好防鼠、防虫、防尘措施。另外,考虑到管理的便利和生产效率,仓库宜集中布置,并与相关功能临近,如机供品库临近机供品配备区,原材料库临近食品加工区,餐车餐具库临近回收清洗区、机供品配备区、拼摆区,能够直接连通或有便捷的水平和垂直交通联系。

3.2.3 食品加工区

食品加工区根据食品类型不同分为热厨加工区、冷厨加工区、面点加工区等。加工区各自独立,按照预处理→粗加工→加工/切配→包装拼摆的生产流程布局,从非控制区过渡到控制区,原料入口、人员入口、成品出口分离,做到生熟分区、干湿分区、洁污分区。各个环节有单独的生产区域,并满足相应的生产温度要求,每个环节之间设过渡冷库,保证食品在一个环节加工完毕后有2~4h的冷加工时间。整个生产温度链控制应满足相关行业标准和规范,控制食品生产过程中细菌繁殖活动,防止食物变质或受到污染。食品加工区应充分保障环境和设施的卫生,做好防虫和消毒灭菌措施。在各加工区附近设置清洗间和消毒间,对厨具进行清洗和消毒。工作人员通过更衣、消毒、风淋后方可进入加工区,在进入高洁净度要求的区域时,还应设置二次更衣。

3.2.4 发货区

发货区包括待发库、待发冷库、发货站台、调度室和配套办公。待发库和待发冷库应与发货站台相邻设置,待发库与机供品配备区相连,待发冷库与拼摆区有方便的联系。成品库应满足温湿度等储存环境要求。发货站台应采取措施,使其与外界环境相对隔离。

3.2.5 回收清洗和垃圾处理区

回收清洗和垃圾处理区包括机供品回收站台、清洗区、垃圾处理等。该区域应相对独立并设于下风向,避免污染其他区域。回收站台应有足够的分拣区域,并与清洗区、垃圾处理区直接联系。清洗区内部应分污区和净区并隔断,未清洗的餐车餐具和清洁餐车餐具分区处理,避免交叉。为加强疫情防控,可设置相对独立的区域进行国际机供品的回收和清洗。

3.3 流线设计

航空配餐建筑中的流线包括食品加工流线、机供品流线、回收流线、垃圾流线、人员流线。各流线出入口、水平和垂直交通宜分离,根据工艺流程设计,避免交叉和迂回,保证生产环境的安全卫生。

3.3.1 食品加工流线

食品加工流线宜采取直线型(图3),避免流程交叉和迂回,从非控制区逐渐过渡到洁净区。送货车辆在收货站台卸货,经质检合格后入库存储,需要时出库。生产指令下达后,原材料出库进行配料、解冻,进入粗加工区,粗加工完毕后进行熟化切配,然后打冷、拼盘、包装,送至综合拼摆区进行综摆,然后通过专用通道运送至待发冷库内待发。调度指令下达后,按航班信息将餐车、烤箱架、机供品车等停放于发货站台等待装车,运送至机坪装机。

图3 某航空配餐建筑食品加工流线

3.3.2 机供品流线

机供品由送货车辆在收货站台卸货,清点验收后入库,在机供品配发区装入机供品小车后等待发车。

3.3.3 回收流线

进港航班到达后,机上的残食及待回收的机供品由餐车运送至回收站台,拉回的机供品作分拣、清洗、消毒处理后,存入机供品库,之后送至机供品配发区再用。餐车、餐具经过清洗后进入洁净区,经过整理存入餐车餐具库,需要时出库,经专用通道运送至各拼摆间、综合拼摆区或机供品配备区使用。开封的用具、桌布等清洗消毒后回用。一次性使用物品则报废。餐食垃圾进入清洗间进行分解。

3.3.4 垃圾流线

生产垃圾主要产生在以下3个过程。

(1)在清洗区分解后产生的不可回收垃圾。

(2)仓储区产生的拆包垃圾。

(3)原材料粗加工过程中产生的厨余垃圾。

垃圾应通过专门的水平和垂直交通运送至垃圾间集中处理。在运送前应先封装,避免垃圾与原材料或其他人员接触、造成污染。

3.3.5 人员流线

人员一般在配套业务楼等生产区外部区域内更衣、淋浴,在专用通道经过风淋后进入洁净区,然后通过不同洁净等级的水平和垂直交通进入各自工作区。人员流线宜为单向流线,人员离开时避免再次回到洁净区,以免对洁净区造成污染。

4 结语

HACCP作为一种食品卫生的安全控制方法,已得到广泛的认可。不仅在航空食品生产过程中要遵循HACCP,在航空配餐建筑设计时,也应充分考虑,为HACCP的实施运行提供良好的硬件环境。合理的总平面布局、科学紧凑的平面功能布局、高效安全的流线设计,可使生产流程更加顺畅,使航空食品的质量安全得到更好的保障。做好航空配餐建筑,为中国民航业的安全服务打下坚实基础。