基于控制变量法的乙醇偶合制备C4 烯烃优化模型

陈天豪 陆 强 念朝晖 张犇鑫

(1、河南科技大学 机电工程学院,河南 洛阳 471000 2、河南科技大学 信息工程学院,河南 洛阳 471000)

1 相关背景

现代工艺对于C4生产和制造流程中,其所需要原料大多为乙醇,制备过程中需要多种催化剂的参与,常用的催化剂包括Co、SiO2以及HAP,为了促进反应的进行,通常还会滴加不同浓度组合的乙醇,并将反应放在不同温度条件下分别进行,以此来研究不同催化剂组合以及温度条件对于C4烯烃选择性和烯烃收率的影响。为了研究出高效的制备方案,本文通过不同催化剂组合的控制变量研究,建立乙醇催化耦合制备C4烯烃的最优解模型。

2 模型的建立与求解

2.1 对同一温度不同时间下的催化剂组合和进行测试结果分析

2.1.1 标准化处理

对于序列中的自变量x1、x2,……,xn进行变换:

同时新序列y1、y2,…….,yn∈[0,1]且无量纲,最终得到包含离散点的标准化数据。为了探究不同催化剂组合下温度与乙醇转化率以及C4烯烃选择性的关系,故从线性、多次项、逆分析的角度,在线性函数和非线性函数的基础上进行曲线拟合,结果我们发现,99%的置信水平下联合显著性检验通过,且调整后的R2非常接近于1,所以说数据拟合程度较好,本着从简原则所以选择最简单的线性拟合。

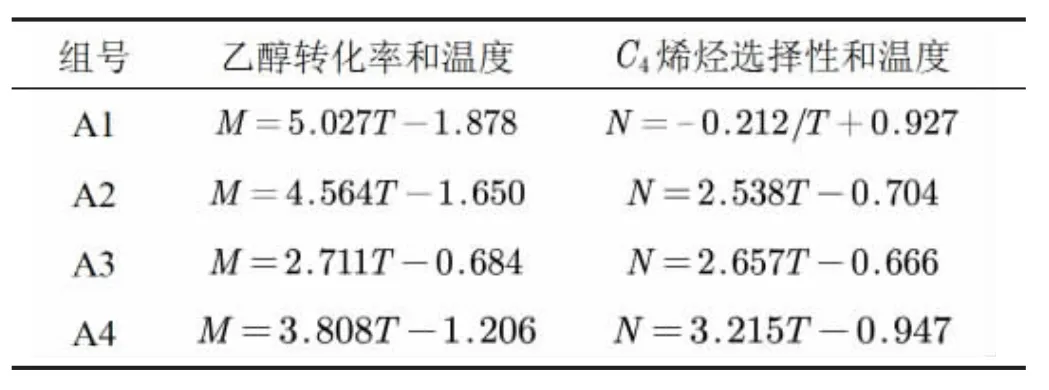

对于C4烯烃的选择性与温度关系进行拟合分析,发现两对关系基本形式一致(适用于线性归回方程)且拟合程度较高。故我们在综合考虑的前提下采用线性拟合方式。对二十一组配置实验进行拟合求解,得到结果如表1。

表1 根据线性拟合得到的各组关系式(部分)

其中M为乙醇转化率,N 为C4烯烃选择性,T 为温度。

2.1.2 对数据初步分析可知,乙醇生成C4烯烃的反应为可逆反应,且生成物之间可能有其他反应

根据附件二中的实验结果进行初步分析可知:从20min开始,随着时间的增长,乙醇转化率逐渐下降,为了研究反应物乙醇转化率和各种产物之间的关系,根据附件数据的分析,首先采用熵权法,通过求解各因素对于实验结果的影响权重找出其中比较重要的指标产物。

经过MATLAB 求解可得七种影响因子之间权重如下:乙醇转化率(0.1328)、乙烯选择性(0.0134)、C4烯烃选择性为0.0060、乙醛选择性(0.2768)、碳数为4-12 脂肪醇(0.2317)、甲基苯甲醛和甲基苯甲醇(0.2317)、其他(0.2723)。

权重越小,代表在反应过程中选择性的变化越小,即物质含量越稳定,对分析用处不大,所以我们主要分析权重较大的生成物:乙醛选择性、碳数为4-12 脂肪醇、甲基苯甲醛和甲基苯甲醇以及其他物质。

对数据进一步分析,我们将该反应过程分为五阶段:

第一阶段,(快速反应阶段)0-110min:在此阶段,反应物乙醇的转化率逐渐降低,即反应速率逐渐降低,生成物中甲基苯甲醛和甲基苯甲醇先快速增加,再几乎保持不变,四碳烯烃和碳数为4-12 脂肪醇在逐渐减小,但其他产物和乙醛有所增加。可以判断该阶段的主要反应应为乙醇和碳数为4-12 脂肪醇经过一系列反应生成其他物质。

第二阶段(其他物质达到较为平衡)110-163min:在该阶段,乙醇转化率仍在降低,生成物中的乙烯和四碳烯烃的占比有所增加,但其他产物的占比有所减少,因此该阶段中,其他物质的占比达到一个暂时平衡的状态。

第三阶段(乙醛达到动态平衡)163-194min:该阶段反应物乙醇主要转化为乙醛和其他物质。

第四阶段(反应速率达到平衡状态)194-240min:该阶段中其他物质迅速减少,四碳烯烃和碳数为4-12 脂肪醇占比相比其他有较为明显提升,该阶段为乙醇反应达到平衡状态。

第五阶段(生成物内部平衡达到状态)240-273min:在该阶段,乙醇转化率保持不变,生成物之间占比有所改变,由此可以判断乙醇的反应达到平衡,生成物之间也达到动态平衡状态。

2.2 不同催化剂组合对C4 烯烃选择性以及乙醇转化率大小的影响分析

2.2.1 首先对数据进行最初的分析

2.2.1.1 不同催化剂对C4烯烃选择性的影响

当Co 负载量从0.5wt%Co/SiO2提高至1wt%Co/SiO2时,烯烃选择性有显著性提高,其选择性提升约为四倍。再将Co负载量提升至2wt%Co/SiO2,C4烯烃选择性有所降低,但随着温度的升高,反应程度逐步提升,当350℃时,与1wt%Co/SiO2的Co 负载量的C4烯烃选择性没有明显区别。

Co/SiO2和HAP 装料比从33mg-67mg 转为67mg-33mg时,C4烯烃选择性有明显提升,但后者在350-400℃区间中变化较为缓慢,即受温度影响效果较小。而质量比为50mg-50mg 时的C4烯烃选择性与质量比为67mg-33mg 时区别不大,但在350-400℃受温度影响效果明显要好,C4烯烃转化率随着乙醇每分钟滴入量的提升而逐步提升,但提升效果并不明显。

2.2.1.2 不同催化剂对乙醇转化率的影响

当Co 负载量从0.5wt%Co/SiO2提升至1 wt%Co/SiO2时,乙醇转化率有所下降,且下降较为明显,再将Co 负载量提升至2 wt%Co/SiO2时,乙醇转化率又有了明显的提升。可以判断出Co 负载量比对乙醇转化率的影响应随着Co 负载量的升高,乙醇转化率先降低再升高。

乙醇滴入速率越低,乙醇转化率越高,可以判断出,乙醇转化率与乙醇滴入速率成负相关。

2.2.2 对挖掘数据进行标准化回归分析

为了更好的分析,我们对催化剂组合为分为四组:Co 负载量、装料比、装料方式、乙醇滴入量。在确定指标数量的基础上建立在90%置信水平下催化剂、温度组合的多元线性回归模型:

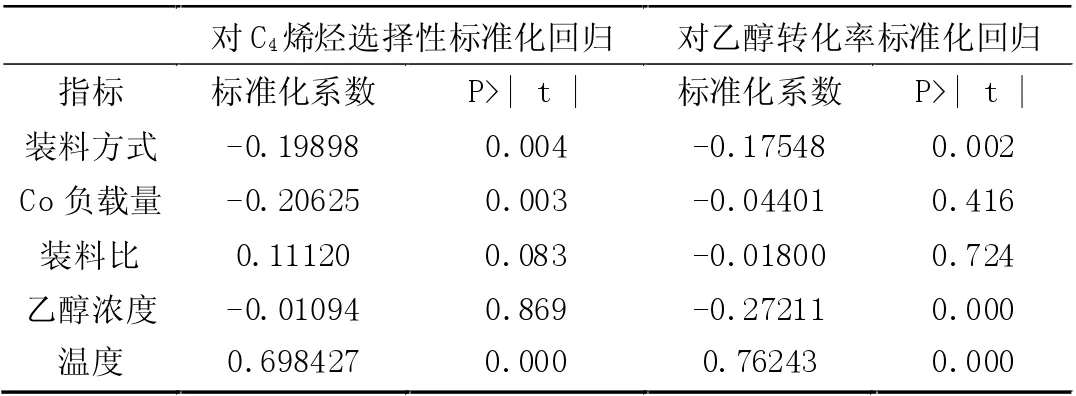

通过标准化回归,对乙醇转化率和C4烯烃选择性的联合显著性检验,得到二者均在95%置信水平条件下通过,因此对于二者每个因素重要性进行分析,见表2。

表2 对乙醇转化率标准化回归系数

对于我们上述的回归进行分析,标准化系数绝对值越接近1,则此指标越重要。

2.2.3 利用随机森林对指标重要性进行检验

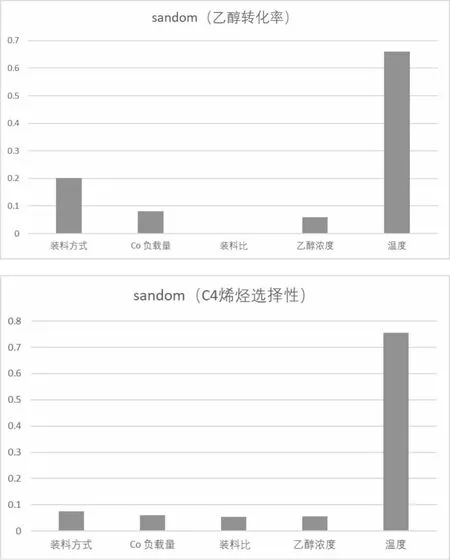

我们利用MATLAB 的回归学习器,导入数据对其进行预测处理(代码见附录),所得指标重要性和回归所得几乎一致,温度的重要性最大,下面我们做出图像对其进行对比,其与标准化回归结果接本一致,见图1。

图1 指标重要性对比分析结果

2.3 基于当前催化剂组合与温度,寻求相同条件下C4 烯烃净收率最高的催化剂与温度组合

基于神经网络预测网络模型的构建:

考虑到催化剂为分类变量,在构建模型时首先将其拆分为4 个数值变量Co 负载量,乙醇滴入量,Co/SiO2与HAP 装料比,装料方式,并建立BP 神经网络预测模型。

该神经网络由输入、隐层和输出层构成。在传递数据时采用S 型传递函数:再通过反传误差函数(Ti为期望输出,Qi为网络计算输出)最终通过函数自身的不断调节使得误差函数达到最小。该神经网络系统运作时,首先将各组数据的数据变量输入,包括温度在内一共5 项指标,隐函数数目设置为10,最终输出C4烯烃收率为Y,输入层节点对应为5,输出层节点数目为1。

根据经验公式进行神经元个数的筛选(n 为输入层神经个数,m 为输出层神经元):

输出层采用线性函数作为网络激励函数,将最终的输出结果归一到一定范围内。

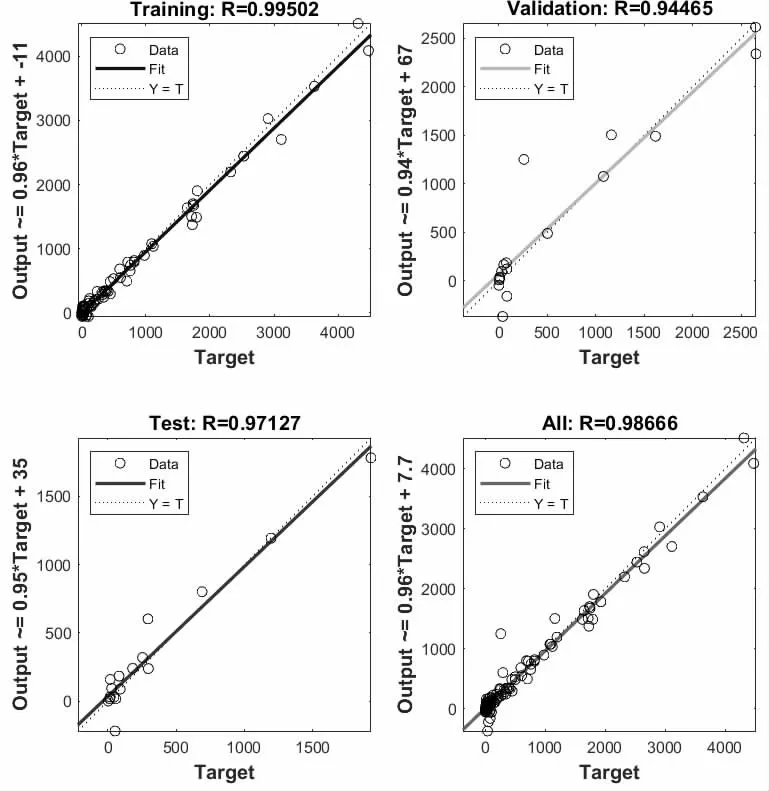

将神经网络模型的输出Y 进行训练,经过多次网络迭代次数得到的模拟效果如图2-3。

图2 神经网络均方差图

从图中可以看出训练结果的均方差大部分集中在-116.6 至93.69 之间,在可接受范围内。

图3 神经网络系统训练拟合回归曲线图

将训练所得拟合值对真实值进行回归,拟合优度越高,说明拟合效果越好。由训练结果可知,训练集、验证集、测试集的拟合优度俊大于0.9,拟合效果好。

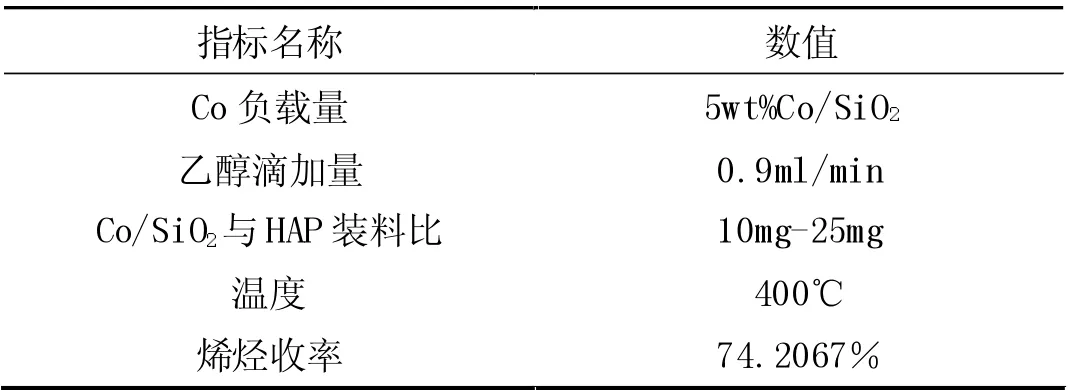

为了得到不同催化剂组合以及温度下C4烯烃收率最大值,我们使用MATLAB 软件对每种催化剂组合的成分随机生成10000 种情况,再将各个成分之间随机组合,生成5×10000 组预测数据,然后将C4烯烃的收率值进行相关预测,最终在10000 种随机组合中得到以下最优解数值表,见表3。

表3 C4 烯烃收率的最优解

由此可得最优催化剂组合为10mg 5wt%Co/SiO225mg HAP- 乙醇浓度0.9ml/min,此时温度为400℃。C4烯烃收率为74.2067%。

限制温度数值上限为350℃,最终得到温度的最优解如表4。

表4 限制温度为350 度以下的最优条件解

当温度低于350℃时,最优催化剂组合为67mg 2wt%Co/SiO250mg HAP- 乙醇浓度1.68ml/min,此时温度为300℃,C4烯烃收率为63.895%。