PBAT/PLA复合材料的热性能和非等温结晶动力学研究

杨 童 童

(中国石化仪征化纤有限责任公司研究院,江苏 仪征 211900)

随着科技的进步和社会的飞速发展,废弃塑料给环境造成的危害越来越大,在全面“禁塑”和建设环境友好型社会的大背景下,可生物降解材料受到广泛的关注[1-2]。

聚对苯二甲酸/己二酸丁二酯(PBAT)和聚乳酸(PLA)均是可生物降解材料。PBAT是一种可生物降解弹性体,其大分子链中含有大量柔性脂肪链,具有较好的拉伸性能和柔性。PLA 具有来源广泛、生物相容性好、可降解性等优点,但存在脆性强、柔韧性差、耐热性差等问题。研究表明[3-9],将PBAT和PLA进行共混,引入增塑剂或者相容剂改善两者的相容性,可以提高共混材料的综合性能以弥补其在各应用领域上的限制。JIANG L等[10]制备PLA和PBAT的熔融共混物,发现PBAT可以改善PLA的韧性,但PLA与PBAT为互不相容的两相体系。因此,许多学者对改善PBAT/PLA共混体系的相容性、热稳定性及物理机械性能展开了大量研究。M.B.COLTELLI等[11]采用PBAT和乙酰柠檬酸三丁酯(ATBC)协同改性PLA,将ATBC作为增塑剂添加到 PLA/PBAT 共混物中,能明显提高共混物的断裂伸长率,但共混物的模量和强度下降。A.TEAMSINSUNGVON等[12]将PLA先与马来酸酐(MA)及引发剂反应生成PLA-g-MA,然后将PLA-g-MA与PLA/PBAT复合,两者之间形成氢键,产生了极性相互作用,还发生酯交换反应,PLA-g-MA的加入使得体系的拉伸性能与冲击性能同时提高。M.B.COLTELLI等[13]利用钛酸四丁酯(TBT)引发酯交换反应来增加PLA与PBAT的相容性,TBT的加入有效减小了PBAT的分散相粒径。A.FREITAS等[14]研究了蒙脱土(MMT)和扩链剂(CE)对PLA/PBAT共混物流变性的影响,发现 PLA 的结晶度增加,分散相直径减小。由于聚合物的加工过程是在非等温结晶下进行,对聚合物非等温结晶进行分析,能获得较多信息。在PBAT/PLA复合材料实际加工过程中,复合材料最终由熔体冷却至常温,研究复合材料的热性能和降温过程中的结晶行为和结晶性能可为复合材料的加工应用提供重要的参考和指导作用。

为了获得性能优异、利于加工应用的可生物降解材料,作者利用相容剂对PBAT和PLA进行相容改性,制备不同配比的PBAT/PLA复合材料;分析复合材料的热性能,并利用Avrami方程及经Jeriorny修正的Avrami方程对 PBAT/PLA复合材料的非等温结晶动力学进行研究。

1 实验

1.1 原料及助剂

PBAT:熔融指数(230 ℃、10 min)为37.5 g,中国石化仪征化纤有限责任公司产;PLA:牌号为6201D,熔融指数(230 ℃、10 min)为82 g,美国Nature Work 公司产;相容剂:牌号ADR 4370S(简称ADR),德国巴斯夫公司产。

1.2 主要设备和仪器

PTE16型HAKE双螺杆挤出机:美国赛默飞世尔公司制;SHJ36型双螺杆挤出机:南京杰亚挤出装备有限公司制;DSC 7型差示扫描量热仪:美国Perkin-Elmer公司制;XRL-400型熔融指数仪:承德精密试验机有限公司制;Nova NanoSEM 450型扫描电子显微镜:美国FEI公司制。

1.3 PBAT/PLA复合材料的制备

将PLA在真空干燥箱内100 ℃干燥12 h,将PBAT在真空干燥箱内75 ℃干燥12 h,干燥后测水分含量均小于30 μg/g,降温至出料温度;利用高速混料机将干燥后的PBAT和PLA按照一定质量比进行混合;将混合好的物料加入双螺杆挤出机经过挤压、熔融、风冷、拉条、冷切,制备PBAT/PLA共混切片,螺杆温度T1~T11为195,215,220,230,235,235,235,235,235,235,230 ℃,螺杆机头温度为230 ℃,螺杆转速为120 r/min,计量泵泵供量为30 kg/h。不同原料配比制备的PBAT/PLA共混切片试样见表1。

表1 PBAT/PLA共混切片试样的原料配比Tab.1 Feed ratio of PBAT/PLA blend chip samples

1.4 分析与测试

表面形态:将切开的PBAT/PLA共混切片粒子固定在试样座上,放入208HR离子溅射仪进行喷镀处理,经处理后的试样用扫描电子显微镜(SEM)观察其形态结构。

热性能:采用差式扫描量热(DSC)仪对PBAT/PLA共混切片进行测试。在氮气保护下,以10 ℃/min升温至160 ℃,保持5 min,以消除热历史;然后以400 ℃/min降温至-60 ℃,保持5 min,再以10 ℃/min升温至200 ℃,保持5 min,最后以10 ℃/min降温至0 ℃。

非等温结晶性能:先将非等温DSC结晶曲线当成等温结晶过程来处理,然后利用 Jeziomy法修正Avrami方程,得到非等温结晶动力学常数。对PBAT/PLA复合材料在任意结晶温度下的冷结晶进行非等温结晶动力学研究,Avrami方程[15]见式(1)。

X(t)=1-exp(-ktn)

(1)

式中:X(t)是任一时刻(t)的相对结晶度;k为Avrami结晶速率常数,与温度有关;n为Avrami指数,与晶体的成核机理和生长方式有关。

2 结果与讨论

2.1 表面形态

由图1可知:PBAT切片断面(图1a)较为平整,PLA切片的断面(图1b)呈现凹凸不平的状态,这可能是由于PBAT切片具有优异的韧性,而PLA切片本身脆性较大导致切断过程中伴随着自然脆裂;未经相容改性的PBAT/PLA共混切片截面(图1c)出现孔洞,两相界面感明显,这是由于PBAT和PLA在共混时不完全相容造成的;随着相容剂ADR的加入,PBAT/PLA共混切片的截面(图1d和图1e)呈现出光滑、均一的状态,甚至出现拉丝的纤维状,说明ADR的加入改善了PBAT/PLA共混体系的相容性;随着PBAT/PLA共混体系中PLA含量的增加,共混切片截面(图1f)逐渐变得粗糙,颗粒感明显增加,这是因为PBAT和PLA在共混时,ADR的加入使得两相之间发生交联,随着共混体系中PLA含量的增加,过量的PLA未能与PBAT完全反应交联,相容性降低,增加了界面的粗糙感。

图1 PBAT/PLA共混切片截面的SEM照片Fig.1 SEM images of PBAT/PLA blend chip samples

2.2 热性能

不同PBAT/PLA共混切片消除热历史前的升温DSC曲线见图2,相关DSC数据见表2。从图2和表2可知:在消除热历史前的第一次升温过程中,纯PLA的玻璃化转变温度(Tg)为68.36 ℃,熔点(Tm)为168.56 ℃,而纯PBAT的Tg和Tm分别为-33.62 ℃和114.17 ℃;PBAT/PLA共混体系中PLA和PBAT的Tg相差较大,且PBAT的Tg向高温方向略有偏移,PLA的Tg向低温方向略有偏移,同时PLA和PBAT的Tm均向低温方向略有偏移;未经改性的PBAT/PLA共混物中PBAT和PLA的Tg之差(∆Tg)为89.77 ℃,而加入相容剂ADR后PBAT/PLA共混体系中的PBAT和PLA的Tg均向低温偏移,∆Tg减小为87.58 ℃,下降2.19 ℃,改变PLA的含量对∆Tg的影响不大。由此可见,ADR的加入,促进了两相相容,增强了PBAT/PLA共混体系中的PBAT和PLA大分子链段的运动能力。

图2 PBAT/PLA共混切片的第一次升温DSC曲线Fig.2 First heating DSC curves of PBAT/PLA blend chips

表2 PBAT/PLA共混切片消除热历史前的DSC参数Tab.2 DSC parameters of PBAT/PLA blend chips before thermal history elimination

同样的现象出现在第二次升温熔融过程中,这是由于ADR促使 PBAT和PLA发生支化/交联反应,提高了二者的相容性[16]。不同PBAT/PLA共混切片消除热历史后的升温DSC曲线见图3,相关DSC数据见表3。由图3和表3可以看出:PLA在两次升温过程中均未出现明显的冷结晶峰,这是由于PLA分子中含大量的酯基,基团间的相互作用限制了大分子链段的自由运动和排列,导致没有出现明显的结晶放热现象,由此可知,PLA 的结晶能力较弱,结晶速率较慢;PBAT与PLA共混后,共混体系同样未出现冷结晶峰,两者可能发生了部分共聚反应,形成的大分子链阻碍了熔融结晶的产生;当在PBAT/PLA共混体系中加入ADR后,共混体系均出现了冷结晶峰,说明ADR改善PBAT与PLA相容性的同时,提高了大分子链段运动能力,促进了PBAT的结晶,同时,经相容改性后共混材料中PLA的熔融峰甚至出现了双峰,这表明ADR使得PLA结晶重排,在ADR与PLA发生反应过程中[17],还未来得及结晶完成而导致晶体形成不完善出现了双熔融峰。

图3 PBAT/PLA共混切片的第二次升温DSC曲线Fig.3 Second heating DSC curves of PBAT/PLA blend chips

表3 PBAT/PLA共混切片消除热历史后的DSC参数Tab.3 DSC parameters of PBAT/PLA blend chips after thermal history elimination

2.3 非等温结晶动力学

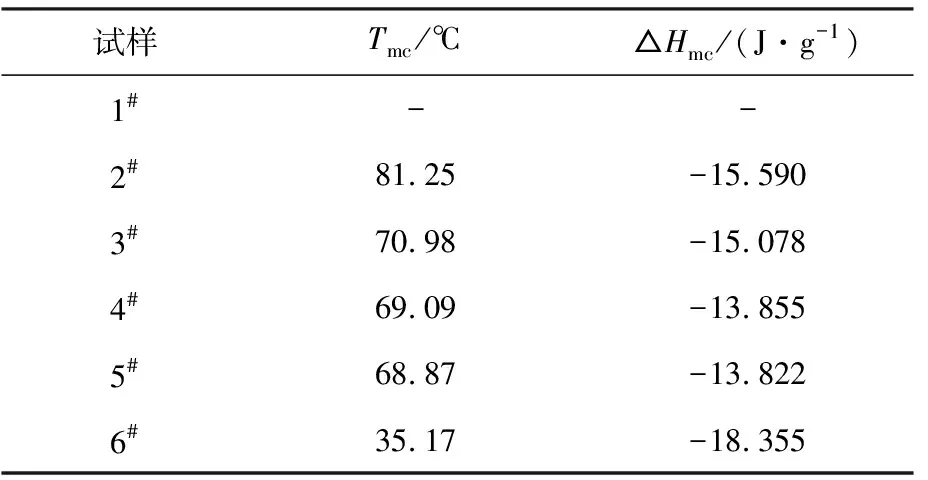

不同PBAT/PLA共混切片的降温DSC曲线见图4,相关参数列于表4。从图4和表4可知:在降温过程中,纯PLA 没有明显的结晶峰,PBAT在35.17 ℃出现结晶峰,其结晶温度较低,由此可知,在加工成型过程中,PLA和PBAT均较难冷却结晶,结晶速度很慢[18];将PBAT和PLA共混后,PBAT/PLA共混体系在81.25 ℃处出现结晶峰,由于PLA的加入,使得PBAT的结晶温度向高温移动了近46 ℃,峰形变宽,这说明在降温过程中,具有更高Tg的PLA会在温度较高时诱导PBAT结晶,加速了共混体系中大分子的结晶重排,提高了共混体系结晶速度,但结晶过程中形成的不完善晶体也变多[19];加入ADR后,随PLA含量的增加,PBAT/PLA共混体系的结晶峰的位置逐步向低温方向移动,放热峰均为单峰,峰形变窄变高且面积逐渐变大,晶体趋于完善且结晶度增加。显然,经相容改性后PBAT/PLA共混材料的非等温结晶温度随共混体系中PLA含量的增加而下降,表明ADR与PBAT和PLA形成的大分子链段活动能力降低,需要更多的时间结晶,结晶温度降低,结晶能力下降,同时表明ADR对PBAT/PLA共混材料中PLA的作用效果更显著,这与ADR和PLA发生了接枝交联反应[20-23]有关。

图4 PBAT/PLA共混切片的降温DSC曲线Fig.4 Cooling DSC curves of PBAT/PLA blend chips

表4 PBAT/PLA共混切片的降温DSC参数Tab.4 Cooling DSC parameters of PBAT/PLA blend chips

聚合物的非等温结晶比等温结晶更接近实际生产过程。为了更好地探究PBAT/PLA复合材料成型加工过程中的结晶情况,对PBAT/PLA共混切片的非等温结晶动力学进行研究,用Jeziomy法对Avrami方程进行修正[15],计算和分析得到共混切片的非等温结晶动力学参数。根据图4 不同PBAT/PLA共混切片的降温DSC曲线,将结晶温度(T)和结晶时间(t)按式(2)进行转化,可得到不同PBAT/PLA共混体系的X(t)-t关系曲线,如图5所示。

图5 PBAT/PLA共混切片的X(t)-t关系曲线Fig.5 Plots of X(t)-t for PBAT/PLA blend chips▶—6#试样;●—2#试样;▲—3#试样;■—4#试样;◀—5#试样

t=(T0-T)/φ

(2)

式中:T0为起始结晶温度;φ为降温速率。

由图5可以看出:PBAT/PLA共混切片的X(t)随t的变化曲线均呈S型,随t的增加结晶速率(曲线的斜率)均呈现先增大后减小的趋势,这是由于在开始结晶时,晶核较少、结晶速率较慢,随着t的增加,结晶速率变快,随着晶核的增多,晶核之间挤压碰撞,结晶速率下降;与纯PBAT相比,PBAT/PLA共混切片的X(t)-t曲线向左偏移,达到相同X(t)时,共混切片的t缩短,这表明PBAT和PLA共混后,ADR的加入提高了结晶速率,起到成核剂的作用。

对Avrami方程式(1)两边同取对数,得到方程式(3)[24]。

lg[-ln(1-X(t))]=lgk+nlgt

(3)

考虑降温速率的影响,用式(4)对lgk进行拟合修正。

lgKc=lgk/φ

(4)

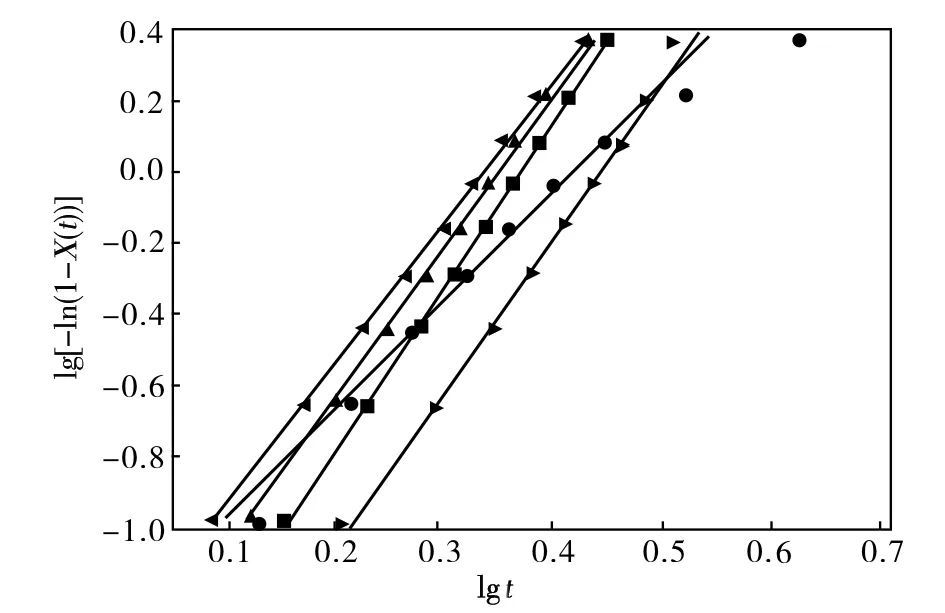

式中:Kc为修正后的非等温结晶动力学常数。

以lg[-ln(1-X(t))]对lgt作图,PBAT/PLA共混切片的lg[-ln(1-X(t))]-lgt关系曲线如图6所示,拟合后的曲线斜率和截距分别为n和lgKc。经Jeziomy方程修正后得到的非等温结晶动力学参数n和Kc及半结晶时间(t1/2)列于表5。

图6 PBAT/PLA共混切片的lg[-ln(1-X(t))]-lg t关系曲线Fig.6 Plots of lg[-ln(1-X(t))]-lg t for PBAT/PLA blend chips▶—6#试样;●—2#试样;▲—3#试样;■—4#试样;◀—5#试样

表5 PBAT/PLA共混切片的非等温结晶动力学参数Tab.5 Non-isothermal crystallization kinetic parameters of PBAT/PLA blend chips

由图6和表5可知:PBAT/PLA共混切片的n均为大于3的非整数,这是由于聚合物结晶过程比较复杂,会同时存在不同的成核方式和球晶生长维度[25];ADR加入后,当PBAT/PLA共混体系中PLA质量分数小于15%时,随PLA含量的增加,PBAT/PLA共混切片的Kc增大,t1/2减小,说明经相容改性后,PLA诱导PBAT结晶起主要作用,加速了共混体系中大分子的结晶重排,提高了共混体系结晶速度;当PLA质量分数为15%时,共混切片(4#试样)的Kc最大,t1/2最小,结晶速率最快;而当PLA质量分数继续增加至20%时,共混切片(5#试样)的Kc减小,t1/2增大,这是由于共混体系中不完善晶体增多,同时ADR与PBAT和PLA反应生成的大分子链段活动能力降低,结晶速率减缓。

3 结论

a.采用熔融共混法制备PBAT/PLA共混切片,并利用ADR对共混切片进行相容改性。未经相容改性的PBAT/PLA共混切片截面处有孔洞,两相界面感明显;经相容改性后,PBAT/PLA共混切片截面呈现光滑、均一的状态,但随PBAT/PLA共混体系中PLA含量的增加,共混切片截面逐渐变得粗糙。

b.DSC分析表明,经ADR相容改性后,PBAT/PLA共混切片中PBAT和PLA的Tg均向低温偏移,∆Tg下降2.19 ℃,改变PLA的含量对∆Tg的影响不大。ADR改善PBAT与PLA相容性的同时,促进了PBAT的结晶。

c.利用Avrami方程及经Jeriorny修正的Avrami方程研究了PBAT/PLA共混切片的非等温结晶动力学。加入ADR后,随PLA含量的增加,共混切片的Kc先增大后减小,t1/2先减小后增大,当PLA质量分数为15%时,共混切片的Kc最大,t1/2最小,结晶速率最快。