回料纺涤纶短纤纺丝箱体的设计

李 东 坡

(恒天重工股份有限公司,河南 郑州 450066)

合成纤维是指以成纤高聚物为主要原料制成的纤维,主要品种有涤纶、锦纶、腈纶、丙纶等。在这些纤维生产过程中,由于成纤高聚物熔体具有高温、高压、高黏度、易凝固、易降解等特性[1],怎么长距离输送熔体和保温是一个关键环节,也是国内工程设计中多年存在的一个难题,在设计时一方面要进行流体力学和传热学、热力学计算,选择最佳的输送条件,防止熔体的质量劣化;另一方面要对管道进行热应力分析,保证生产的安全运行[2]。而纺丝箱体的主要作用是使每个部位的计量泵和纺丝头都能保持均匀一致的工艺温度,并且将从总管输入的熔体均匀的分配到每个纺丝头。因此熔体纺丝用纺丝箱体需要根据工艺条件在设计中保证更高的要求。作者以80 t/d回料纺涤纶短纤项目为例,介绍了熔融纺丝用纺丝箱体的设计技术要点和设计方法。

1 工艺流程

一般涤纶短纤纺丝生产工艺分为熔体直纺工艺和间接纺工艺(如切片纺、瓶片纺、回料纺),本研究以回料纺工艺为例,其工艺流程为:熔化造粒→干燥→螺杆挤压机→熔体过滤器→熔体管道→计量泵→纺丝组件→冷却成形→上油→牵引→喂入→盛丝。

从螺杆挤压机挤出的聚合物熔体经过熔体输送管道、过滤机,再经熔体输送管道最后进入纺丝箱体。纺丝箱体内设置熔体分配管道、针型阀、计量泵、纺丝组件等,主要作用是使每个纺丝位的计量泵和纺丝头都能保证均匀一致的温度,并将从总管输入的熔体均匀分配到每个纺丝头。

回料纺涤纶短纤生产能力(Q)计算见式(1):

(1)

式中:N为喷丝板孔数;t1为成品丝线密度;t2为纺丝位数;R为后加工牵伸倍数;V为纺丝速度;η1为设备运转效率;η2为成品率。

项目N为2 450,t1为1.56 dtex,t2为36,R为3.4,V为1 250 m/min,η1为0.98,η2为0.98,由式(1)可计算出项目生产能力为80 t/d,需要设定箱体位数为6个,喷丝板直径280 mm。

2 纺丝箱体的设计

聚酯熔体的熔点温度为260 ℃,加热温度为280 ℃,纺丝箱体温度在287~292 ℃。加热方式和熔体管道的设计是纺丝箱体设计的核心,是决定能否进行正常纺丝的关键。

2.1 加热方式

纺丝箱体的加热方式有两种,一种为无循环内加热形式,一种为有循环外加热形式。

(1)无循环内加热形式

无循环内加热方式常采用在纺丝箱体内充入一定量的导热油(或其他媒介),以电热棒加热导热油。其优点是结构简单,不需要管路输送,便于使用;缺点是纺丝箱体内各处温度差异较大(±2 ℃),温度不均匀。

(2)有循环外加热形式

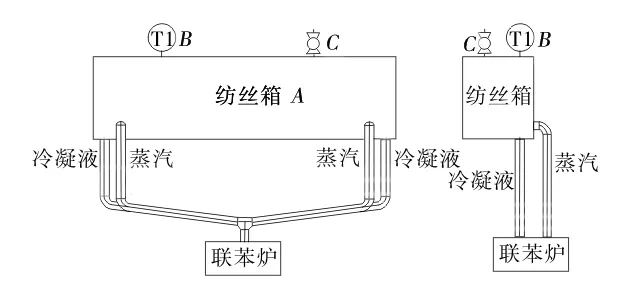

有循环外加热形式常采用联苯蒸汽加热,将来自联苯锅炉的联苯蒸汽通入纺丝箱体,形成循环加热回路。此种加热方式纺丝箱内温差小(±0.5 ℃)。该加热形式又分为完全密闭式和低温时开放-高温时密封式。

完全密闭式加热形式由锅炉将液相联苯加热,使之气化,通过管道进入纺丝箱,由于气体的特性,使得纺丝箱各处温度均匀。由于热传导的作用,蒸汽冷却后凝固成液体,自动流回锅炉,继续加热,而气体凝结后体积不变小,这样蒸汽便马上进行补充,周而复始,故可始终保持温度均匀一致。但由于整个装置完全密闭,空气不可能抽成真空,而空气比重凝固点比联苯蒸汽小得多,故始终不会凝结成液体,低温空气存在,影响纺丝箱的温度均匀性。

低温时开放-高温时密封式加热形式与完全密封式基本相同,不同的是,此加热方式更为优良,可除去低沸点物质,如图1所示,A表示箱体温度,B表示箱顶温度,C表示热媒管道出口温度,当A大于B大于C时,阀门打开,使箱顶冷凝气体排出;当A等于B等于C时,阀门关闭,保证纺丝箱温度一致。本设计采用此加热形式。

图1 低温时开放-高温时密封式加热形式示意Fig.1 Diagram of open heating at low temperatures-sealed heating at high temperatures mode

2.2 熔体管道的设计

聚酯熔体输送工艺条件直接影响纺丝产品的质量,甚至决定能否进行正常纺丝,因此需合理设计熔体输送的流速(υ)、平均停留时间(tav)、压力降(∆P)等,才能保证纺丝产品的质量[3-6]。

2.2.1 熔体管道的布置

熔体管道的布置形式主要有二分式和放射式,本设计采用二分式,如图2所示。采用对称布置,主管道长度(L1)为0.654 mm,一分三各支路管道长度(L2)均为1.35 mm,三分六各支路管道长度(L3)均为0.39 mm;输送到每个纺丝头的熔体温度、υ、tav、∆P均一致,从而保证纺丝质量。同时为了使熔体管道满足纺丝生产要求,一分三各支路与三分六支路设计两种不同管道规格的管径。熔体管道支路应尽量短,以防止温度对熔体黏度产生影响,出现熔体质量降解、劣化。

图2 熔体管道的布置形式Fig.2 Layout of melt pipes

2.2.2 熔体在管道内的υ及管径

聚酯熔体输送过程中,若熔体υ太高,熔体在管道中产生的∆P提高,温升也提高,容易降解,但tav变短;若熔体υ太低,熔体在管道中产生的∆P降低,温升也降低,但tav变长,也会引起熔体降解。熔体在箱体熔体管道中的υ按式(2)计算:

(2)

式中:q为单个箱体的熔体质量流量;d为熔体管道内径;ρ为熔体密度,1 200 kg/m3。

由式(2)可知,υ主要与q、d、ρ有关,其值可根据经验值计算出d,然后再根据熔体管道等级规格进行圆整,再将圆整后的d代入式(2)进行验证。通常根据经验,熔体在管道内的υ应控制在0.03~0.75 min/s。

因箱体内的熔体管道属于高温、高压的工况,最高工作压力20 MPa、工作温度300 ℃,所以设计选择的材料为06Cr19Ni10,其在20 ℃的许用应力([δ]20)、300 ℃时的许用应力([δ]300) 分别为137,114 MPa。熔体管道壁厚(S)通过式(3)、式(4)计算:

(3)

S=(D-d)/2

(4)

式中:p为单个箱体的总进口的介质工作压力;D为熔体管道外径;[δ]t为熔体管道在设计温度下的许用应力。

计算得到的管道壁厚通过最高工作压力、工作温度进行验证,给予15%裕量作为管道折弯减薄率补偿、圆整,即得到管道设计壁厚。不同管段管径计算结果见表1。

表1 不同支路段的管径及υTab.1 Pipe diameters and υ of different branch sections

2.2.3 熔体在管道内的tav

聚酯熔体在管道内的tav越长,熔体温升就越高,熔体就越容易降解,纺丝质量就越差。根据经验,熔体在纺丝箱体熔体管道内的tav应小于5 min。

熔体在箱体熔体管道内的tav通过式(4)计算:

(4)

将L(L1、L2、L3),d等参数代入式(4),可直接计算出整个熔体管道的tav为0.4 min,说明设计符合纺丝生产要求。

2.2.4 熔体在管道内的∆P

聚酯熔体在管道内的压力主要由两部分组成,一部分是熔体流经每段支路时克服流体内部剪切应力产生的∆P;另一部分是为了保证计量泵正常工作的输入压力,根据经验计量泵入口压力至少需要5 MPa。考虑到纺丝箱体内的熔体管道较短,流速较低,对于弯头、三通接头以及箱体外部的静态混合器所受的局部压力降、温升可以忽略不计,所以纺丝箱体内熔体管道的∆P可按式(5)计算[4]:

(5)

式中:μ为熔体动力黏度。

根据《石油化工装置工艺管道安装设计手册》[3]查得聚酯在285 ℃、特性黏数0.67 dL/g下对应的μ为363.8 Pa·s,将μ与其他参数代入式(5),可计算出总的∆P为1.2 MPa,设计满足纺丝生产要求(根据生产工艺需求,纺丝箱体熔体进口正常工作压力为8 MPa,减去管道内的∆P后的压力为6.8 MPa,满足计量泵入口压力至少需要5 MPa的要求)。

3 结论

a.在熔融纺丝用纺丝箱体的设计过程中,箱体的加热方式,熔体管道的管径、∆P等设计极为重要,它会影响产品的品质。

b.纺丝箱体熔体管道的设计过程中,熔体输送υ应控制在0.03~0.75 min/s,熔体管道tav应小于5 min,并以此计算出最佳熔体管道管径;纺丝箱体熔体进口正常工作压力减去管道损失∆P应大于计量泵入口压力。

c.熔体管道的设计过程中,支路应尽量短,以防止温度对熔体黏度产生影响,出现熔体质量降解、劣化。