熔体直纺半消光/大有光涤纶POY的转产工艺优化

陈士良,邱中南,王春燕,3,陆建伟

(1.桐昆集团股份有限公司,浙江 桐乡 314500; 2.桐昆集团浙江恒通化纤有限公司,浙江 桐乡 314500; 3.浙江省桐昆恒通新纤维研究院,浙江 桐乡 314500)

涤纶预取向丝(POY)熔体直纺产能大、效率高、能耗低、成本低,是当前国际最先进的主导工艺,但存在着工艺调节影响面广、品质控制难等问题。尤其是为了满足目前多变的市场需求,涤纶POY生产企业需要频繁转产,如何优化转产操作,减少转产切换时间及转产过程产生的过渡产品,提高转产产品品质,以此提升企业的经济效益,是涤纶POY生产企业最关心的问题[1]。

目前,行业内涤纶POY生产装置转产主要是先停产、清洗系统后再进行转产[2]。以400 kt/a涤纶POY装置为例,装置日产量约1 100 t,采用此方式转产需耗用10 d左右的时间过渡,不但影响产量11 000 t,而且还会产生大量的停、开车过渡产品,损失效益近千万元;同时,如果整套装置全部切换转产为同一系列产品(半消光或大有光产品),会导致单类产品产能过剩。

为此,作者在400 kt/a “一头两尾”聚合装置的基础上(“一头两尾”即第一酯化反应釜和第二酯化反应釜分别为一套设备,但从第二酯化釜反应系统出料开始分两条线路,并联生产半消光及大有光涤纶POY),对2条线(72个纺位)进行设备改造,由半消光涤纶POY转产大有光涤纶POY,通过对生产工艺进行优化,生产出质量稳定的大有光涤纶POY。该方法可以切换生产大有光涤纶POY和半消光涤纶POY,切换时间短,可为同行业装置的柔性化技术改造提供借鉴。

1 试验

1.1 原料

聚对苯二甲酸乙二醇酯(PET)大有光熔体:特性黏数为(0.622±0.010)dL/g,端羧基含量为(40±3)mol/t,二甘醇质量分数为(1.30±0.05)%,桐昆集团浙江恒通化纤有限公司生产。

1.2 主要设备及仪器

WINGS高速卷绕机及环吹冷却设备:德国巴马格公司制;PVS6型自动特性黏数测定仪:德国LAUDA公司制;YG023B-11型全自动单纱强力机:常州纺织仪器厂有限公司制;YG367热应力测试仪:常州纺织仪器厂有限公司制;MQC23-10型核磁共振含油率分析仪:英国牛津公司制;USTER 5型条干均匀度仪:瑞士Uster公司制。

1.3 半消光涤纶POY生产工艺流程

技术改造前,400 kt/a“一头两尾”四釜聚合装置并联差别生产半消光涤纶POY及大有光涤纶POY。其中,半消光涤纶POY生产工艺流程依次为:浆料配制、第一酯化、第二酯化、添加消光剂、预缩聚、终缩聚、熔体分配、增压输送、静态混合、熔体分配、熔体挤出、冷却、油嘴上油、卷绕成型。

1.4 转产大有光涤纶POY技术改造

为应对多变的市场需求,将2条半消光涤纶POY生产线进行改造,转产生产大有光涤纶POY。通过装置大有光涤纶POY生产线预留一个管道开口,加装输送管道连接原2条半消光涤纶POY生产线,同时在接口处加装三通阀,使这2条线前端熔体管路既有半消光熔体管路,又有大有光熔体管路,可通过三通阀的开关进行切换生产大有光涤纶POY和半消光涤纶POY产品,转产工艺技术路线见图1。

图1 半消光/大有光涤纶POY转产工艺技术路线Fig.1 Technical route of semi-dull/bright polyester POY production conversion

1.5 分析与测试

力学性能:依据GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》,采用YG023B-11型全自动单纱强力机进行测试。纤维试样在温度(20±2) ℃和相对湿度(65±5)%环境下调湿4 h,夹持长度(250.0±1.0) mm,预加张力(0.050±0.005) cN/dtex,拉伸速度1 000 mm/min。

热应力:根据FZ/T 50051—2020《涤纶预取向丝动态热应力试验方法》,采用YG367热应力测试仪进行测试。试样调湿后以一定速度和预加张力通过加热装置和拉伸装置,测试试样受热条件下拉伸产生的拉伸应力。其中,加热温度为170~185 ℃,预加张力为(0.050±0.005) cN/dtex,速度为100 m/min,拉伸比为1.65。

条干不匀率:根据GB/T 14346—2015《化学纤维 长丝条干不匀率试验方法 电容法》,采用USTER5条干仪进行测试,速度为200 m/min,时间2.5 min。

含油率:根据GB/T 6504—2017《化学纤维 含油率试验方法》,采用MQC23-10型核磁共振含油率分析仪测试。

2 结果与讨论

2.1 转产前后生产工况对比

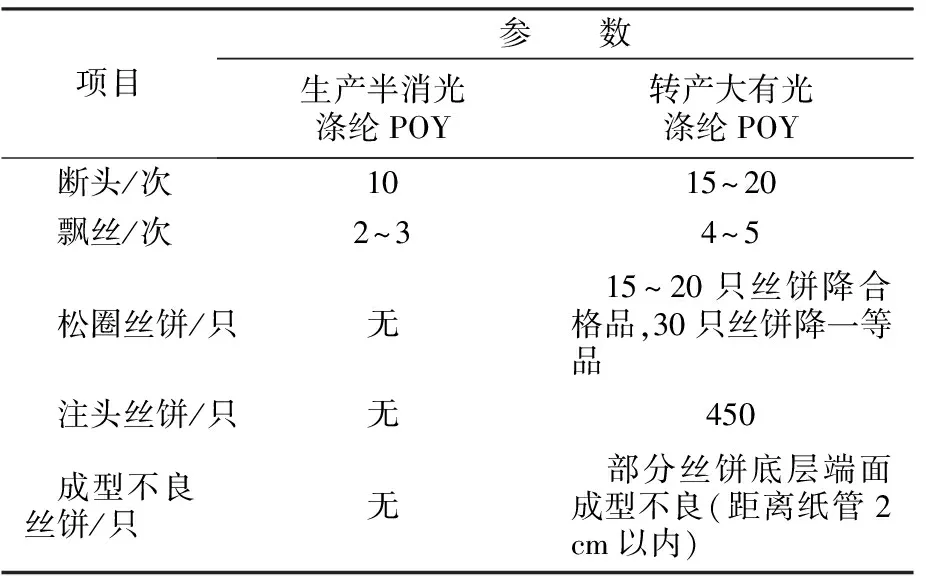

在相同生产工艺条件下,2条半消光涤纶POY生产线(72纺位)转产大有光涤纶POY,12 h生产中的异常情况如断头、飘丝饼、松圈丝饼、注头丝饼、成型不良丝饼等见表1。从表1可知,直接采用半消光涤纶POY生产工艺转产大有光涤纶POY,生产中断头、飘丝、丝饼质量异常(松圈丝、注头丝、成型不良)等均大幅度增加。因此,为了生产出质量稳定的大有光涤纶POY,需在半消光涤纶POY生产工艺基础上进一步优化生产工艺。

表1 转产前后生产工况对比Tab.1 Comparison of production conditions before and after production conversion

2.2 转产工艺优化措施

2.2.1 调整纺丝箱体温度

2条半消光涤纶POY生产线转产后,主要生产 “三叶”形和“一”字形扁平大有光涤纶POY,而生产2种异形截面纤维均需采用较低的纺丝箱体温度[3]。因为异形截面纤维的异形度会随纺丝温度的增加而降低,当纺丝箱体温度升高时,初生纤维的凝固点下移,纺丝冷却时间和丝的变形时间增加,导致纤维截面更易向圆形截面方向变化[4];但当纺丝箱体温度过低时,熔体黏度高,流动不畅、阻力大,易出现熔体破裂现象,生产中会出现注头丝、断头等。因此,转产大有光涤纶POY后,选择纺丝箱体温度292~298 ℃进行了优化试验。从表2可知:纺丝箱体温度由292 ℃提高到296 ℃后,断头、注头丝明显减少;但纺丝箱体温度达298 ℃时,断头、注头丝有所增加。综合考虑选择纺丝箱体温度296 ℃较为合适。同时,为改善冷却效果,经多次试验,将环吹风温度由22 ℃降低到21 ℃,集束位置由800 mm提高到850 mm,生产工况较好。

表2 纺丝箱体温度对大有光涤纶POY生产工况的影响Tab.2 Effect of spinning box temperature on production conditions of bright polyester POY

2.2.2 优化卷绕工艺

(1)预网络气压

2条半消光涤纶POY生产线转产异形大有光涤纶POY后,出现较多松圈丝,松圈丝过多会造成后加工容易断头。生产实践表明,松圈丝的产生主要是由含油率、预网络气压等引起。因该品种含油率为0.35%(已属偏高),因而试验时未对含油率进行调整,通过将预网络气压由0.80 MPa提高到0.85 MPa,优化预网络器的位置,生产中松圈丝饼由原来的50只(12 h)减少到6只(12 h)。这是由于丝束通过预网络器合理设计的丝道及气流喷孔,经网络气压后可在预网络器内部丝束经过区域产生“涡流”,从而促进丝束表面的油剂成分向丝束内部“渗透”,且使纺丝油剂均匀分布在各单丝表面,使单丝具有更好的集束性[5],从而减少松圈丝的产生。

(2)卷绕角

卷绕角是指卷绕中丝条径向卷取运动与横向导丝运动的夹角,直接影响丝饼的成型质量。当卷绕角过小时,丝束之间会形成平行叠加,在适宜的接触压力作用下,丝束逐渐向两端滑移,导致丝饼成型不良,甚至出现塌边现象;当卷绕角过大时,丝束容易在卷绕过程中甩出端面,形成蛛网丝[6]。为此,在实际生产中,根据纤维线密度和丝饼底层异常情况优化卷绕角。多次试验表明,将底层卷绕角由5.3°上调至5.5°~5.6°,丝饼底层端面成型不良现象得到了解决。

2.2.3 缩短停位铲板时间

当纺丝组件上机使用一段时间后,喷丝板面及喷丝孔周围会有升华物,容易造成断头或毛丝等问题。通过定期硅油铲板,将喷丝板面和喷丝孔铲干净,可使熔体细流喷出顺畅,避免丝条划伤[7]。但是生产多孔异形纤维时通常采用停位铲板,而停位时间长短对产品性能存在一定的影响。为此,在同一锭位上对停位铲板时间进行了优化试验,试验结果见表3。

表3 停位铲板时间对产品性能的影响Tab.3 Effect of stopping shovel time on product properties

由表3可知:铲板前产品的物理性能指标基本一致,但停位铲板时间越长,产品的断裂伸长率、热应力差异较大,且停位时间越长,断裂伸长率越小,热应力越大;而不停位铲板时,产品的物理性能指标波动不大。因此,转产异形大有光涤纶POY时,尽量采用不停位铲板或缩短停位铲板时间,从而保证产品性能的均一性。

2.3 产品质量

通过设备改造,优化转产工艺参数,可生产出质量较佳的大有光涤纶POY产品。以转产133 dtex/144 f“一”字形扁平大有光涤纶POY产品为例,在生产半消光涤纶POY生产工艺基础上,调整纺丝箱体温度为296 ℃、环吹温度为21 ℃、集束位置为850 mm、预网络气压为0.85 MPa、底层卷绕角为5.5°~5.6°,生产的产品质量指标(见表4)达到了AA级标准。

表4 133 dtex/144 f扁平大有光涤纶POY的质量指标Tab.4 Quality index of 133 dtex/144 f flat bright polyester POY

3 结论

a.在400 kt/a “一头两尾”四釜聚合装置的基础上,对2条半消光涤纶POY生产线(72个纺位)进行设备改造,通过加装熔体管道和在接口处加装三通阀,优化转产工艺参数,转产大有光涤纶POY,产品质量稳定。

b.以转产133 dtex/144 f“一”字形扁平大有光涤纶POY产品为例,在生产半消光涤纶POY生产工艺基础上,调整纺丝箱体温度为296 ℃、环吹温度为21 ℃、集束位置为850 mm、预网络气压为0.85 MPa、底层卷绕角为5.5°~5.6°,生产的产品质量达到了AA级标准。

c.采用该技术切换生产半消光涤纶POY和大有光涤纶POY产品,可缩短转产过渡时间,提升装置效益。

——基于山东省5个地级市的渔户调查数据*