精密减速器传动误差测试系统研究

徐全坤,阚 侃,黄振宇,徐 立,罗旭东

(1.广东省现代几何与力学计量技术重点实验室,广州 510405;(2.广东省计量科学研究院,广州 510405)

0 引言

机器人精密减速器是工业机器人的核心部件之一,其传动精度直接影响到机器人的位姿精度、末端定位精度等参数[1,2]。国内外已有学者通过减速器测试系统对减速器的传动精度进行研究。精密减速器制造商巨头日本Nabtesco公司[3]测试了其产品在无负载情况下的角度传递误差曲线,但对所使用测试装置未公布相关技术资料。国内史旭东[4]等进行了RV减速器测试平台的设计与试验分析,对进口和国产减速器的传递误差进行了比较研究。李兵等[5]对工业机器人减速器传动误差的来源进行了分析,建立了传动误差分析模型,搭建了基于角度编码器的传动误差测试系统。王海霞等[6]利用搭建的机器人RV减速器综合试验台,分析了不同负载、不同输入转速对传动误差的影响。朱忠刚等[7]使用高精度编码器搭建了高精密测试台,对传动误差结果进行了滤波处理,分析了减速器传动误差的主要贡献源。以上研究未考虑测试系统本身所使用的角度传感器误差、测试系统装配误差等误差来源对测试结果的影响。因此,也有学者对测试系统本身引入的测量误差进行了研究。张越等[8]通过计算精密减速器测试系统各误差来源的标准不确定度,得到各误差源对减速器传动误差测量精度影响程度。艾晨光[9]等采用误差补偿模型对测试系统的测角传感器进行补偿,提高了测试系统精度。

本文通过对影响精密减速器传动误差测试系统影响因素的分析,通过对测试系统圆光栅角度编码器的在位校准,对测试结果进行修正补偿,以提高测试系统精度。

1 传动误差测试系统

精密减速器的传动误差是指负载端实际转角与理论转角之差[10,11],如式(1)所示:

式(1)中,Δθ(t)减速器传动误差,Δθout(t)为负载端实际转角,Δθout_th(t)为负载端理论转角。Δθout_th(t)可以通过式(2)得到:

式(2)中,Δθin(t)为输入端实际转角,i为减速器的减速比。由此可以得到:

由式(3)可知,精密减速器传动误差测量的关键在于输入端和负载端实际转角的同步精确测量。圆光栅角度编码器作为高精度角度测量传感器,可满足精密减速器传动误差测试系统要求。

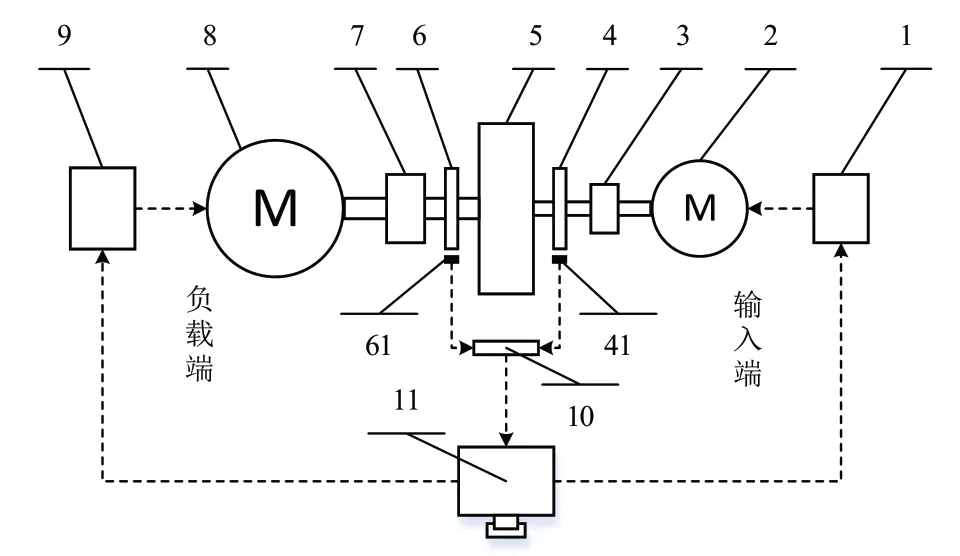

本研究所设计的精密减速器传动误差测试系统原理如图1所示,上位机通过伺服控制器对驱动电机和负载电机进行控制,模拟传动误差测试所需要满足的转速、负载等工况要求,信号同步采集器以一定的采样频率同步采集被测减速器输入端和负载端的圆光栅角度编码器信号,并将角度数据传输至上位机,上位机通过数据处理得到减速器的传动误差曲线,并根据传动误差曲线确定减速器传动误差[10,11]。

图1 传动误差测试系统原理图

2 测试系统误差

通过图1可知,测试系统是由一系列零部件及被测减速器组成的轴系传动系统,各个零部件的几何安装误差及相互之间的装配误差都会引起圆光栅角度编码器对减速器输入端和负载端角度测量的误差。

2.1 测试误差分析

影响传动误差测试精度的因素主要有测试系统轴系回转误差和同轴度误差,最终会集中体现在圆光栅角度编码器的偏心误差[8,12],即圆光栅与回转轴不同心引起的测量误差,如图2所示。

图2 圆光栅偏心误差

O为圆光栅实际旋转轴心,O’为圆光栅理想几何中心,设圆光栅实际旋转轴心与圆光栅理想几何中心之间的偏心距为e,偏心角度为α。A为偏心状态下光栅读数头读到的圆光栅上任意一点,此时A点的实际转角为θ,读数头扫描到的A点转角为θ`,则偏心状态下转角测量误差为:

根据图2中的几何关系可以得到:

式中:R为圆光栅角度编码器光学直径。

从式(5)可知,在圆光栅安装偏心角度α和距离e一定的情况下,角度测量误差Δθ随圆光栅转过角度θ`周期性变化,以360°即圆光栅旋转一周为周期,其理论变化曲线如图3所示。

图3 圆光栅偏心误差理论变化曲线

2.2 测试系统圆光栅精度在位校准

由于测试系统轴系安装误差的不可避免,导致圆光栅安装偏心误差的存在,为了消除偏心误差的影响,可以通过对式(5)中偏心距和偏转角度的测定得到偏心误差引起的圆光栅测角误差曲线,然后对测量结果进行修正补偿[9],也可以通过两个及以上的光栅读数头对称安装以减小偏心误差的影响[13],但偏心距的测量误差、多读数头的对称安装误差会引入新的误差源。本研究通过在测试系统工位上直接测量圆光栅误差曲线,并对圆光栅测角误差进行补偿。以输入端为例,圆光栅在位校准系统原理如图4所示,在轴系中输入端圆光栅编码器的一侧串联安装多面棱体,并配合电子自准直仪。转动转轴,将圆光栅测到的转角与自准直仪测到标准转角对比,得到圆光栅在360°旋转范围内的误差曲线。同样的方法,得到负载端圆光栅角度编码器的误差曲线。

图4 圆光栅角度编码器(输入端)在位校准系统原理图

3 测试系统

3.1 精密减速器测试系统

根据图1精密减速器传动误差测试系统原理图搭建的实验系统如图5所示,测试系统主要参数如表1所示。

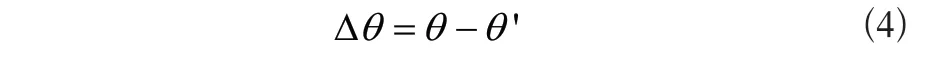

表1 传动误差测试系统参数

图5 精密减速器传动误差测试系统

3.2 圆光栅在位校准系统

根据图4原理图搭建的圆光栅角度传感器在位校准系统如图6所示。

图6 圆光栅角度编码器在位校准系统

表2 圆光栅校准系统参数

4 测试结果与分析

4.1 圆光栅在位校准

在初始位置将圆光栅和电子自准直仪对零,24面棱体每转过一个面,分别记录圆光栅和准直仪读数,得到输入端和负载端圆光栅的在位误差曲线如图7所示:

图7 圆光栅在位误差曲线

从圆光栅在位误差校准曲线可以看出,校准结果符合式(5)及图3中MM´段所描述的圆光栅偏心误差变化规律。

4.2 传动误差测量

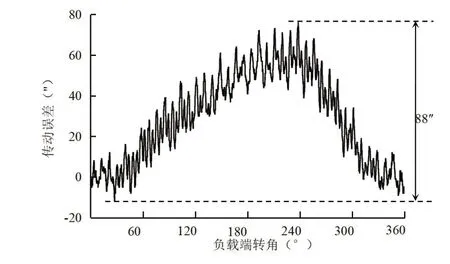

以某品牌RV-20E精密减速器(技术参数如表1所示)为测试对象测试其传动误差。测试时,按照测试标准[10]中的测试要求,设置输入端转速为30r/min,负载转矩为3%额定负载,角度采样频率为5Hz。在圆光栅角度编码器不进行误差补偿的情况下测得的传动误差曲线如图8所示。根据测试标准中对传动误差的定义,在测量360°范围内,误差曲线的最大值与最小值之差即为减速器的传动误差,可得此时测得的减速器传动误差为88″。

图8 无角度补偿时减速器传动误差曲线

在相同的输入端转速和负载下,通过图7的圆光栅在位误差曲线,分别对输入端和负载端圆光栅角度编码器进行补偿,得到的传动误差曲线如图9所示,此时测试测得的减速器传动误差为43″。

图9 有角度补偿时减速器传动误差曲线

5 结语

设计并搭建了基于圆光栅角度编码器的精密减速器传动误差测试系统,通过对测试系统主要误差来源的分析,搭建了圆光栅角度编码器在位校准系统,测得了圆光栅在位误差曲线。在相同工况下,以同一RV-20E减速器对测试对象,对测试系统进行圆光栅误差补偿前后的对比测试,得出以下结论:

1)圆光栅安装偏心误差是减速器传动误差测试系统主要误差源,偏心误差引起的测角误差随测量角度周期性变化,以360°为一个周期;

2)通过在位误差曲线对输入端和负载端的圆光栅进行误差补偿,可以减小精密减速器传动误差测量系统的测量误差,提高测试系统精度。