变温超固相线液相烧结工艺对15Cr系高铬铸铁显微组织及性能的影响

古思敏,肖平安✉,顾景洪,吕 蓉,赵吉康,钟斯远

湖南大学材料科学与工程学院, 长沙 410082

铸造高铬铸铁(high chromium cast iron,HCCI)显微组织为马氏体和少许奥氏体的混合基体,其中存在大量M7C3型硬质铬碳化物。作为一种性价比十分优秀的耐磨材料,铸造高铬铸铁能够在中、低冲击功载荷下表现出良好的抗磨粒磨损性能,被广泛应用于建材生产和采矿冶金等行业中[1‒2]。但是在铸造高铬铸铁的显微组织中,碳化物外形尖锐,严重割裂基体,使得其硬度与韧性难以良好平衡。为了改善铸造高铬铸铁的碳化物形貌,科研人员不仅研发出了合金化[3‒4]、孕育处理[5‒6]和热处理[6‒7]等显微组织改善方法,还揭示了制备工艺对高铬铸铁组织与性能的作用规律,开发出了复合增强技术[8]、快速凝固技术[9]和粉末冶金技术[10‒11]等显微组织改善工艺。超固相线液相烧结(supersolidus liquid phase sintering,SLPS)[12‒14]是传统液相烧结的一种变体,可以在液相线和固相线之间的温度区间快速获得高密度的样品。与铸造相比,超固相线液相烧结技术制备高铬铸铁所采用的水雾化预合金粉末组织细小[15],烧结温度远低于铸造熔炼温度,所得制品的显微组织也相对细小,并能够获得全致密制品。因此,超固相线液相烧结高铬铸铁具有高硬度、高强度和高冲击韧性的特点。

采用超固相线液相烧结技术制备高铬铸铁面临的一个重要问题是有效烧结窗口狭窄。有效烧结窗口是指试样能获得稳定性能的烧结温度范围。在实际生产中,烧结温度很难精确控制在太小的温度区间内,有效扩大烧结窗口对超固相线液相烧结技术的实际工业化使用和烧结制品性能的稳定意义重大。肖平安等[16]采用超固相线液相烧结技术制备了15Cr系亚共晶高铬铸铁。结果表明,当烧结温度达到1210 ℃时,烧结高铬铸铁相较于铸造高铬铸铁具有更细小均匀的显微组织和更高的综合性能,但有效烧结窗口较窄,当烧结温度超过1215 ℃时,试样组织迅速粗化,冲击韧性和抗弯强度下降明显。试样冲击韧性稳定在11 J·cm−2以上的烧结窗口仅为 5 ℃(1210~1215 ℃),当烧结温度超过1230 ℃时,试样硬度下降明显。

传统扩大超固相线液相烧结技术烧结窗口的方法是添加微量合金元素[17],但是这种方法在成本、有效性和研发难度等方面均存在一些不足。此外,常规超固相线液相烧结是将坯样在某一固定温度下长时间保温,以获得致密且性能符合要求的试样,即定温超固相线液相烧结,该方法存在组织粗化的问题。本文提出一种变温超固相线液相烧结方法来拓宽超固相线液相烧结技术的烧结窗口,其基本思路是使样品先在高于传统烧结窗口的某一温度下短时保温,通过高温超固相线液相烧结生成更多液相以实现快速致密化(即高温阶段),并避免合金显微组织明显粗化;然后再使样品在低于定温超固相线液相烧结窗口的某一温度下保温较长时间,以调控碳化物的析出,使得相变充分完成(即低温阶段)。该方法有望拓宽烧结温度窗口,并提高粉末冶金高铬铸铁制品的性能稳定性。

本文采用变温超固相线液相烧结技术制备15Cr系高铬铸铁,与定温超固相线液相烧结制备的同系列高铬铸铁对比[16],系统研究两种方法所制备材料的微观组织演变规律和综合性能特点,为高质量粉末冶金高铬铸铁稳定生产奠定技术基础。

1 实验材料及方法

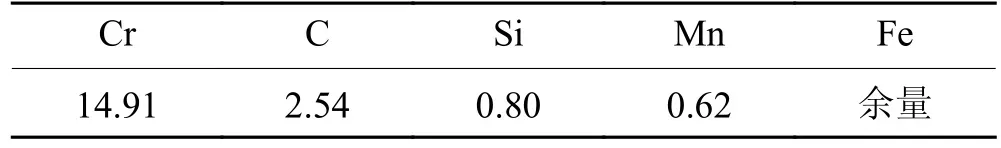

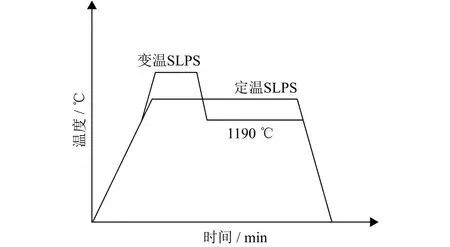

实验所用高铬铸铁原料粉末通过水雾化制备,粒度为−100目,其主要化学成分如表1所示。采用丁苯橡胶作为成形剂,添加量(质量分数)为1%。利用SFLS两柱液压机单向压制成形压坯,压制压力为300 MPa,粉末压坯尺寸为80 mm×17 mm×13 mm。使用SW8实验真空烧结炉进行烧结,烧结真空度维持在(20±5)Pa。定温超固相线液相烧结与变温超固相线液相烧结的工艺如图1所示。在变温超固相线液相烧结的高温致密化阶段,通过改变烧结温度和保温时间来系统评价工艺参数对致密化和组织演变的影响,从而优化工艺。烧结温度以定温超固相线液相烧结所获合金性能下降的烧结温度作为起点,温度间隔为5 ℃,保温时间为5、10和15 min。在变温超固相线液相烧结的低温组织调控阶段,选择保温温度低于定温超固相线液相烧结温度窗口的下限,本文统一为1190 ℃。充分的保温时间有利于合金中碳化物析出,较低的保温温度同时能够防止显微组织过度粗化。变温超固相线液相烧结两个阶段的总保温时间与定温超固相线液相烧结的保温时间一致,为90 min。为保证变温超固相线液相烧结高温致密化阶段的短时保温效果,在温度升至1190 ℃时,将升温速率由2 ℃·min−1增加至5 ℃·min−1,直到温度升至所需烧结温度。

表1 15Cr系高铬铸铁原料粉末化学成分(质量分数)Table 1 Chemical composition of the 15Cr HCCI %

图1 两种超固相线液相烧结工艺示意图Fig.1 Diagram of the two-stage SLPS and the one-stage SLPS

制备的超固相线液相烧结高铬铸铁试样依次经过80~1500目的砂纸打磨、抛光和腐蚀。采用纳米级气相SiO2溶液作为抛光剂,腐蚀液配比为1 g苦味酸+4 mL盐酸+95 mL无水乙醇。在Leitz-MM6光学显微镜下进行显微组织观察与分析。通过D8-advance型X射线衍射仪(X-ray diffraction,XRD)分析合金的物相组成,使用Cu靶,λ=0.15405 nm,扫描角度 2θ为 20°~95°,扫描速度为 10°·min−1,步长为0.02°。利用MDI Jade6.5软件进行物相标定。采用Image pro-Plus6.0软件的长度测量功能统计晶粒尺寸,为保证晶界清晰可辨,腐蚀时间不超过10 s。每种合金随机选取10张金相照片进行统计。

采用阿基米德法测定烧结制品的密度。在HBRV-187.5型布洛维硬度计上进行洛氏硬度测量,取5个点的平均检测值作为最终硬度。利用小/微型金属冲击试验机进行合金冲击韧性测定,试样尺寸为5 mm×5 mm×50 mm,冲击韧性为3个检测数据的平均值。在Instron3369材料力学试验机进行合金抗弯强度测试,试样尺寸为5 mm×5 mm×35 mm,抗弯强度为2个检测数据的平均值。通过MLD-10型动载磨粒磨损试验机评价合金的冲击磨粒磨损,试样尺寸为10 mm×10 mm×30 mm,分别选用1、2、3 J·cm−2的冲击功条件,监测记录每次实验10 min后试样的质量损失,总实验时间为1 h,最终得到试样的抗冲击磨料磨损情况。磨损实验具体内容可参见文献[11]。

2 结果与分析

2.1 烧结致密化

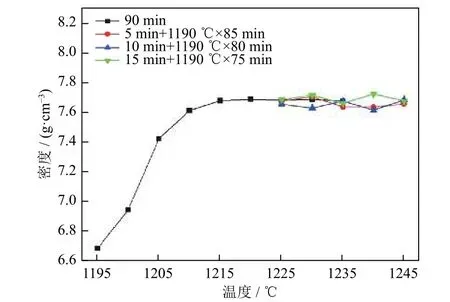

图2所示为采用两种烧结方法制备的15Cr系高铬铸铁制品致密化曲线。根据文献[18]的差热分析结果可知,亚共晶15Cr系的理论固液两相区为1205~1243 ℃。由图2可知,定温超固相线液相烧结制品的密度首先随着烧结温度的提高而迅速增大,经1205 ℃烧结后的制品密度为7.43 g·cm−3,相对密度达95.87%(通过原料粉末熔化获得的样品密度为7.75 g·cm−3)[16]。烧结温度升高至合金的固液两相区,在粉末颗粒之间及内部形成液相,液相形成量随温度提高迅速增多,使试样迅速致密化。之后由于相对密度已经很高,制样密度仅随烧结温度的升高缓慢增加,当温度超过1215 ℃后,制品密度基本保持稳定。经1220 ℃烧结后,相对密度达到峰值99.23%。研究发现,如果定温超固相线液相烧结的烧结温度超过1240 ℃,制品会出现变形、坍塌现象。这是由于烧结温度过高,液相过多,坯样保形能力严重恶化,发生变形甚至坍塌。最终确定定温超固相线液相烧结的致密化烧结窗口为1210~1240 ℃。

图2表明变温超固相线液相烧结能够保证制品的全致密化,在1225~1245 ℃的致密化烧结窗口中,密度值在7.62~7.73 g·cm−3之间,相对密度超过98.96%,最高可达99.74%。说明更高温度的短时烧结具有高效致密化作用。当烧结温度超过1245 ℃时,制品出现变形、坍塌现象。研究发现,高温阶段的烧结温度不超1245 ℃且保温时间控制在15 min之内时,制品不会产生变形。因此,通过变温超固相线液相烧结可以将合金的烧结致密化烧结窗口在定温超固相线液相烧结的基础上拓宽,15Cr系高铬铸铁可以在35 ℃(1210~1245 ℃)的烧结窗口内烧结得到致密化的样品。

图2 定温[16]和变温超固相线液相烧结制备15Cr系高铬铸铁密度Fig.2 Density of 15Cr HCCI prepared by the one-stage SLPS[16] and the two-stage SLPS

2.2 物相分析及显微组织演变

图3展示了1210 ℃定温超固相线液相烧结及1225、1235和1245 ℃变温超固相线液相烧结所制备高铬铸铁的X射线衍射图谱。结果表明,两种烧结方法所制备高铬铸铁主要由马氏体构成,另存在少量残余奥氏体,合金的碳化物属于M7C3型。由图3可知,随着烧结温度的升高,奥氏体的衍射峰强有所增加。这是由于烧结温度的升高使得碳与合金元素更多地熔入奥氏体中,通常会使Ms(马氏体转变温度)点下降,残余奥氏体含量提高。

图3 两种烧结方法所制备高铬铸铁X射线衍射图谱:(a)1210 ℃×90 min;( b) 1225 ℃×10 min+1190 ℃×80 min;(c)1235 ℃×5 min+1190 ℃×85 min;(d)1235 ℃×15 min+1190 ℃×75 min;(e)1245 ℃×10 min+1190 ℃×80 minFig.3 XRD patterns of 15Cr HCCI prepared by the one-stage SLPS and the two-stage SLPS: (a) 1210 ℃×90 min; (b) 1225 ℃×10 min+1190 ℃×80 min; (c) 1235 ℃×5 min+1190 ℃×85 min;(d) 1235 ℃×15 min+1190 ℃×75 min; (e) 1245 ℃×10 min+1190 ℃×80 min

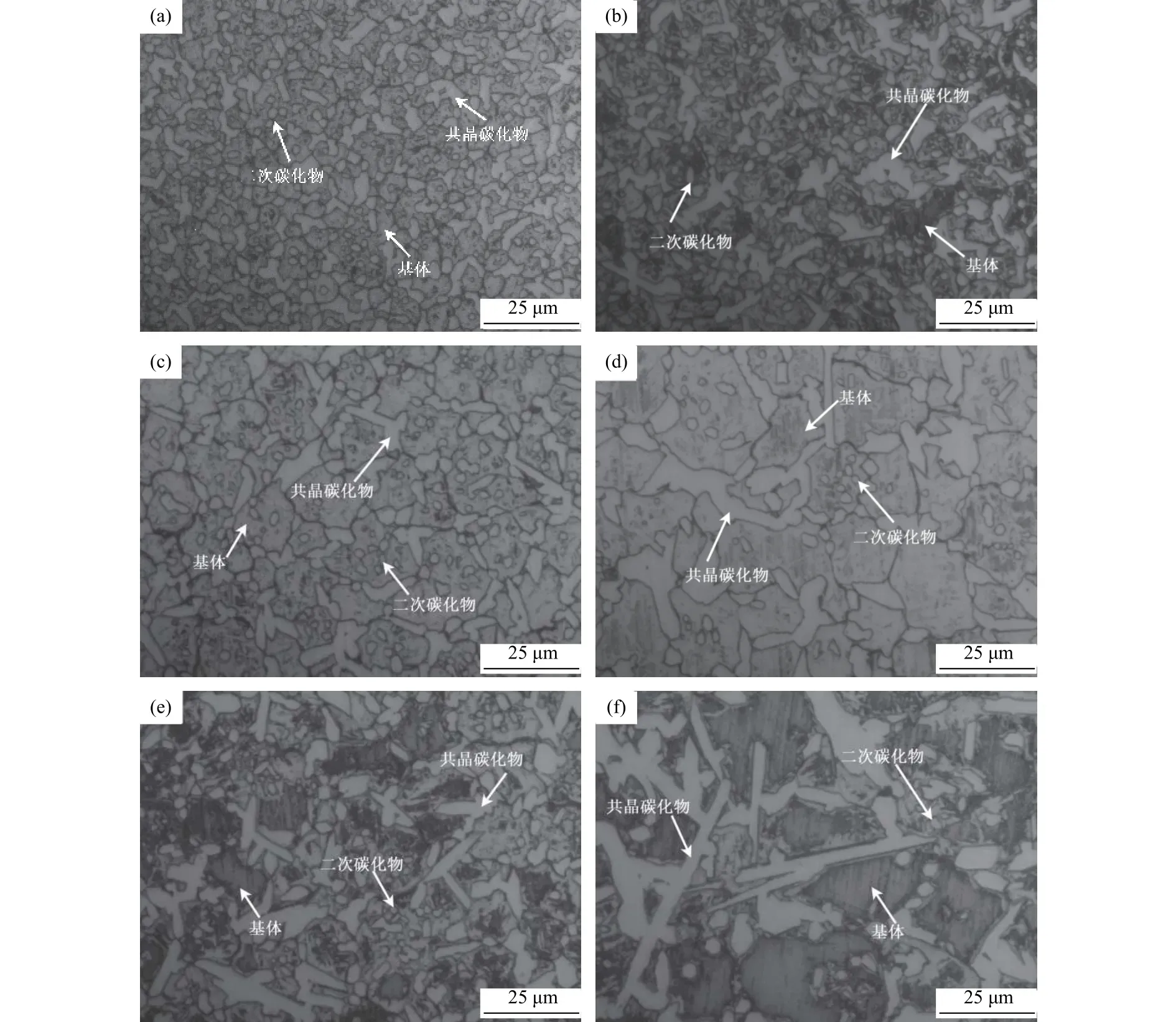

图4是变温超固相线液相烧结获得的15Cr系高铬铸铁显微组织随高温阶段烧结工艺的演变情况,按照图片摆放顺序,纵向与横向分别比较烧结温度和保温时间对显微组织演变的影响。由图4可知,烧结高铬铸铁的显微组织主要由基体、共晶碳化物和二次碳化物构成,显微组织随烧结温度的升高和保温时间的延长逐渐粗化长大。在超固相线液相烧结过程中,粉末颗粒表面、粉末颗粒内晶界处形成的液相连接成网状,使得粉末颗粒分离、重排。随着烧结温度升高,晶界处的液相量增多,合金的显微组织存在强的粗化长大倾向。共晶碳化物在烧结过程中从液相析出,并沿着晶界不断粗化长大,由圆润短棒状变为带有尖锐端点的粗大棒状,甚至出现复杂分枝,对基体的割裂加剧,如图4(e)和图4(f)中的粗大白色碳化物所示。随着保温时间延长,液相量稍有增加,使得显微组织粗化长大。升高烧结温度与延长保温时间对显微组织粗化作用呈叠加效果,提升烧结温度对显微组织粗化的影响作用比延长保温时间更加显著。通过测量,经1225 ℃×5 min烧结的制品晶粒尺寸为7.7~12.8 μm,经1245 ℃×5 min烧结的制品晶粒长大至 19.5~23.4 μm,经1245 ℃×15 min烧结的制品晶粒粗化至24.2~39.1 μm。此外,二次碳化物分布在晶粒内部,在烧结过程中从固态基体内析出,生长受限,其尺寸随烧结温度的变化相对较小。

图4 变温超固相线液相烧结15Cr高铬铸铁在高温阶段的显微组织演变:(a)1225 ℃×5 min+1190 ℃×85 min;(b)1225 ℃×15 min+1190 ℃×75 min;(c) 1235 ℃×5 min+1190 ℃×85 min;( d) 1235 ℃×15 min+1190 ℃×75 min;(e) 1245 ℃×5 min+1190 ℃×85 min;(f)1245 ℃×15 min+1190 ℃×75 minFig.4 Microstructure evolution of 15Cr HCCI prepared by the two-stage SLPS in the high temperature stage (HTS): (a) 1225 ℃×5 min+1190 ℃×85 min; (b) 1225 ℃×15 min+1190 ℃×75 min; (c) 1235 ℃×5 min+1190 ℃×85 min; (d) 1235 ℃×15 min+1190 ℃×75 min; (e) 1245 ℃×5 min+1190 ℃×85 min; (f) 1245 ℃×15 min+1190 ℃×75 min

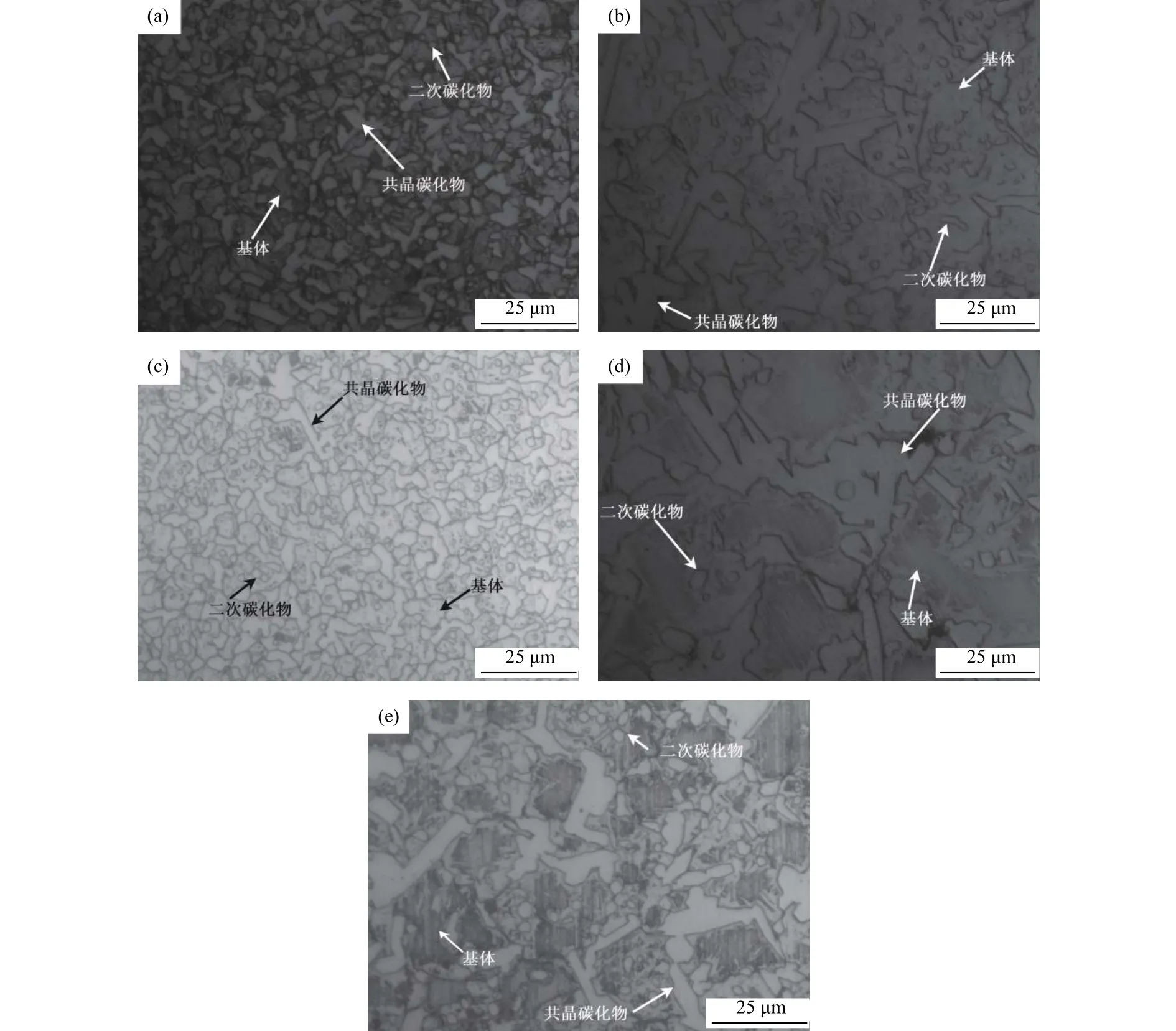

图5对比了定温与变温超固相线液相烧结高铬铸铁的显微组织。由图5(a)和图5(c)可知,1210 ℃×90 min 定温烧结与1225 ℃×10 min+1190 ℃×80 min变温烧结均采用各自烧结窗口的下限温度,获得的合金显微组织形貌特征相当,晶粒细小,碳化物圆润细小且分布均匀。对比图5(b)和图5(c)可以发现,在相同的烧结温度(1225 ℃)下,变温烧结时由于保温时间大大缩短,晶粒与碳化物尺寸明显细化,碳化物分布更为均匀。根据图5(d)和图5(e)可知,同样采用各自烧结窗口的上限温度,通过1240 ℃×90 min定温烧结得到的显微组织明显比 1245 ℃×10 min+1190℃×80 min变温烧结的显微组织更加粗大。经过测量,当定温烧结的烧结温度为1210 ℃时,晶粒尺寸在10 μm左右,而当温度达到1240 ℃时晶粒长大至41.7~58.3 μm,粗化显著。这说明在高铬铸铁的超固相线液相烧结中,烧结温度与保温时间对显微组织的粗化有叠加促进作用。当烧结温度较高时,适当缩短保温时间可以有效阻止显微组织严重粗化。

图5 定温与变温超固相线液相烧结高铬铸铁显微组织:(a)1210 ℃×90 min;(b)1225 ℃×90 min;(c)1225 ℃×10 min+1190 ℃×80 min;(d)1240 ℃×90 min;(e)1245 ℃×10 min+1190 ℃×80 minFig.5 Microstructure of HCCI prepared by the one-stage SLPS and the two-stage SLPS: (a) 1210 ℃×90 min; (b) 1225 ℃×90 min;(c) 1225 ℃×10 min+1190 ℃×80 min; (d) 1240 ℃×90 min; (e) 1245 ℃×10 min+1190 ℃×80 min

2.3 烧结样品力学性能

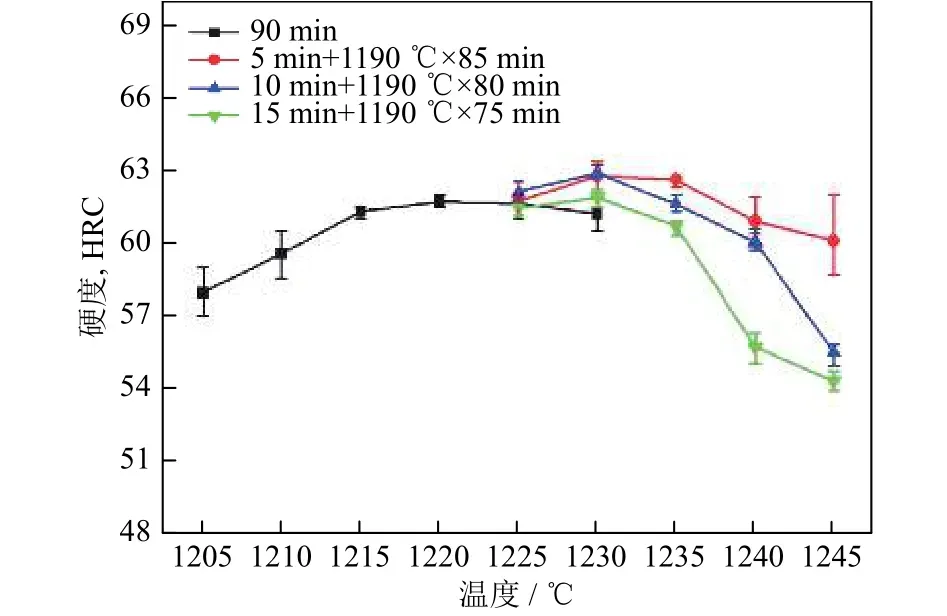

定温与变温超固相线液相烧结高铬铸铁的硬度、冲击韧性及抗弯强度分别如图6~图8所示。由图6可知,两种烧结高铬铸铁的硬度均随烧结温度的升高,先缓慢增加,后快速下降,硬度范围分别为 HRC 57.95~61.70和 HRC 54.30~62.98。当定温烧结的烧结温度较低时,密度提升使得合金硬度相应增加;当温度达到1225 ℃时,高铬铸铁硬度开始下降,而在此烧结温度下采用变温超固相线液相烧结工艺,高铬铸铁硬度值有所提升。当变温烧结高温阶段的烧结时间为5 min时,硬度能够维持在HRC 60.08以上;烧结时间延长至10 min时,合金在1240 ℃以下温度烧结可将硬度保持在HRC 60.04以上;当烧结时间延长至15 min,烧结温度在1235 ℃以下时,合金硬度能够维持在HRC 60.68以上。说明在较高烧结温度下,硬度值均随烧结温度升高和保温时间延长而有所下降,两者对硬度的影响呈叠加效果。这是由于在较高烧结温度下,液相量增多,此时保温时间过长会加剧组织粗化,使烧结态合金中残余奥氏体增加,导致合金硬度下降。变温超固相线液相烧结工艺灵活调整高温阶段的保温时间,能够有效防止组织粗化,使合金在较高温度下烧结仍能获得较高硬度。

图6 定温超固相线液相烧结[16]与变温超固相线液相烧结高铬铸铁的硬度Fig.6 Hardness of HCCI prepared by the one-stage SLPS[16]and the two-stage SLPS

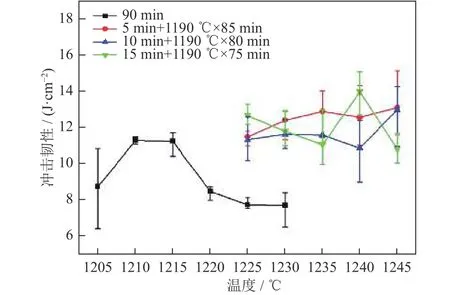

由图7可知,定温超固相线液相烧结高铬铸铁的冲击韧性随烧结温度的升高先快速增加,随后快速下降,试样冲击韧性在7.72~11.31 J·cm−2之间[16]。结合前文的试样密度与显微组织变化规律可以推断,超固相线液相烧结高铬铸铁的冲击韧性对合金密度与显微组织的变化非常敏感。密度提高使得冲击韧性增大,然而显微组织粗化又使得冲击韧性降低。经1210 ℃×90 min定温超固相线液相烧结制备的合金具有最佳冲击韧性11.31 J·cm−2。要保证合金冲击韧性超过8.0 J·cm−2,烧结温度应控制在1205~1220 ℃(15 ℃烧结窗口)之间。变温超固相线液相烧结高铬铸铁的冲击韧性在整个烧结区间内(1225~1245 ℃)能够保持较高水平,在10.87~13.99 J·cm−2,平均达到 12.10 J·cm−2。在定温超固相线液相烧结过程中,烧结温度的升高使得组织显著粗化,碳化物对基体的割裂程度愈发严重,试样抗冲击性能下降。变温超固相线液相烧结高温阶段保温时间很短,相比于相同烧结温度的定温烧结合金,更短的保温时间能够获得更为细小的组织,碳化物对基体割裂较轻,后续低温阶段的保温温度较低,也能有效抑制晶粒粗化。因此,变温超固相线液相烧结工艺可以有效稳定烧结高铬铸铁的冲击韧性,尤其是采取10 min以下短时间高温烧结时。

图7 定温超固相线液相烧结[16]与变温超固相线液相烧结高铬铸铁的冲击韧性Fig.7 Impact toughness of HCCI prepared by the one-stage SLPS[16] and the two-stage SLPS

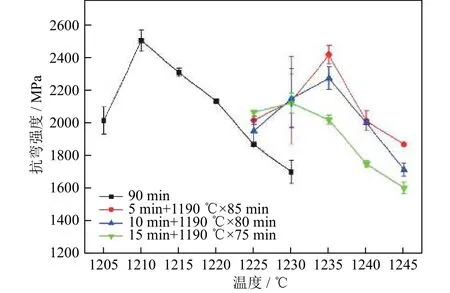

由图8中合金抗弯强度与烧结工艺关系曲线可知,两种烧结方法获得的合金抗弯强度均随烧结温度的升高先增加后减小,定温和变温两种烧结分别在 1210 ℃×90 min 和 1235 ℃×5 min+1190 ℃×85 min的工艺条件下获得最高抗弯强度,分别为2506.8 MPa和2419.9 MPa。试样在进行弯曲实验时受到了拉应力与压应力的同时作用,当合金密度高、组织细小、晶界较多、碳化物圆润且均匀分布时,承载能力强、强度高。当组织粗化、应力集中严重时,裂纹很容易沿着晶界或碳化物发生扩展,使得抗弯强度下降。当定温超固相线液相烧结温度达到1225 ℃时,合金的抗弯强度随温度升高呈下降趋势,此时采用变温超固相线液相烧结工艺可显著提高合金的抗弯强度,说明在变温超固相线液相烧结中高温短时间烧结有利于获得稳定的高抗弯强度。

图8 定温超固相线液相烧结[16]与变温超固相线液相烧结高铬铸铁的抗弯强度Fig.8 Bending strength of HCCI prepared by the one-stage SLPS[16] and the two-stage SLPS

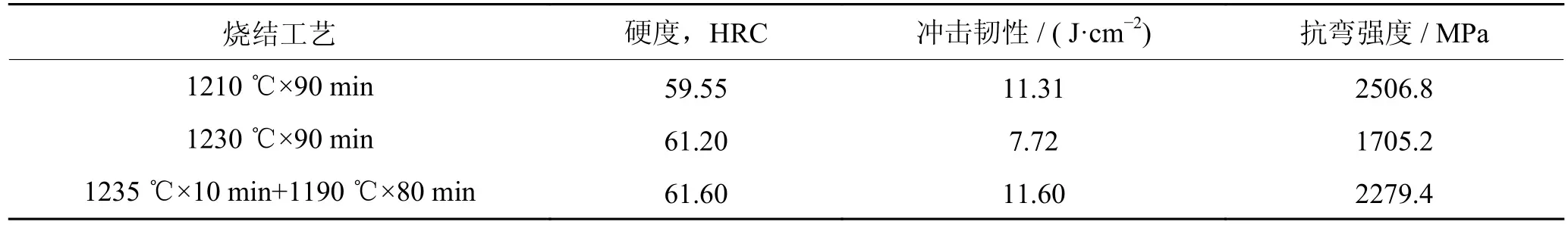

表2对比了定温和变温超固相线液相烧结工艺制备15Cr系高铬铸铁的力学性能,其中定温超固相线液相烧结选取了最佳工艺参数与上限烧结温度的合金,变温超固相线液相烧结选取较为典型的工艺参数。相比于文献[16]的实验结果,本文中的变温烧结试样抗弯强度较低,这是由于变温烧结合金的烧结温度显著高于定温烧结合金,其组织有所粗化,抗弯强度对于显微组织的变化较为敏感,因此抗弯强度有所下降。而1230 ℃×90 min定温烧结合金的抗弯强度仅为1705.2 MPa,明显低于1235 ℃×10 min+1190 ℃×80 min变温烧结合金的抗弯强度2279.4 MPa,说明在较高烧结温度下,变温超固相线液相烧结能够显著提升合金的力学性能。在冲击磨粒磨损工况下,耐磨合金的性能发挥与冲击韧性密切相关。由上述实验结果可以推断,变温超固相线液相烧结在较高烧结温度下合理缩短保温时间,有益于制备出碳化物圆润、细小且均匀分布于细晶基体的合金,硬度与冲击韧性较高且稳定,同时将制备高性能粉末冶金高铬铸铁的烧结温度窗口拓宽了 15 ℃。

表2 定温超固相线液相烧结[16]与变温超固相线液相烧结15Cr高铬铸铁力学性能Table 2 Mechanical properties of 15Cr HCCI prepared by the one-stage SLPS[16] and the two-stage SLPS

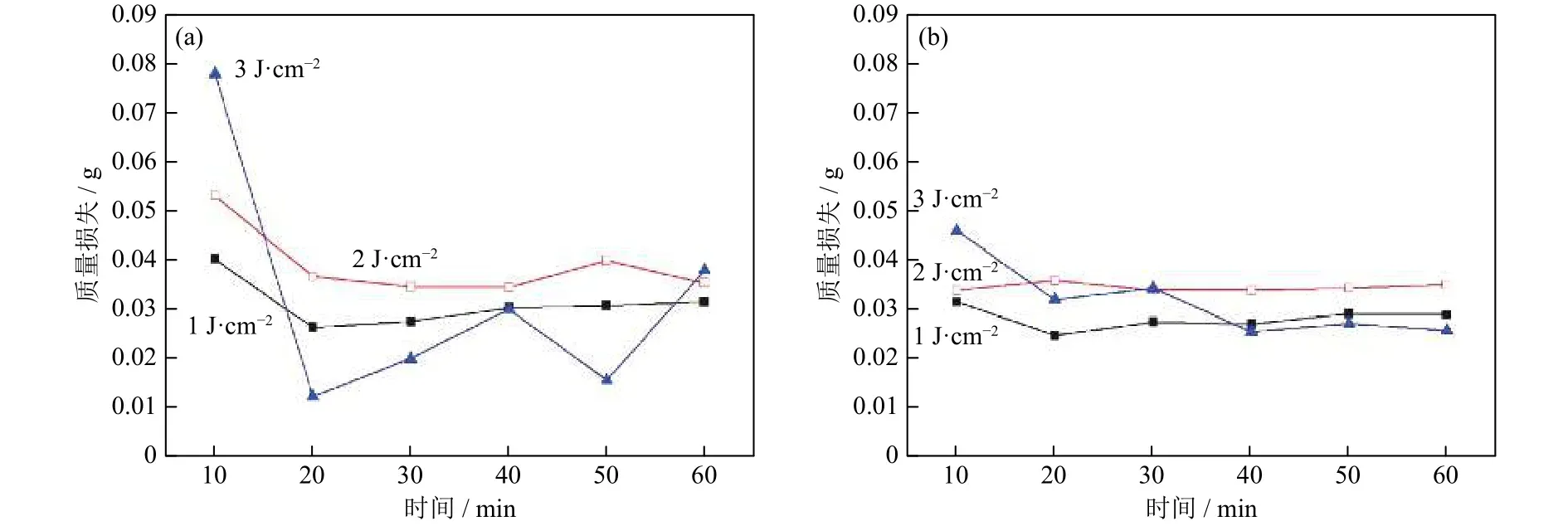

2.4 烧结样品的冲击磨粒磨损过程

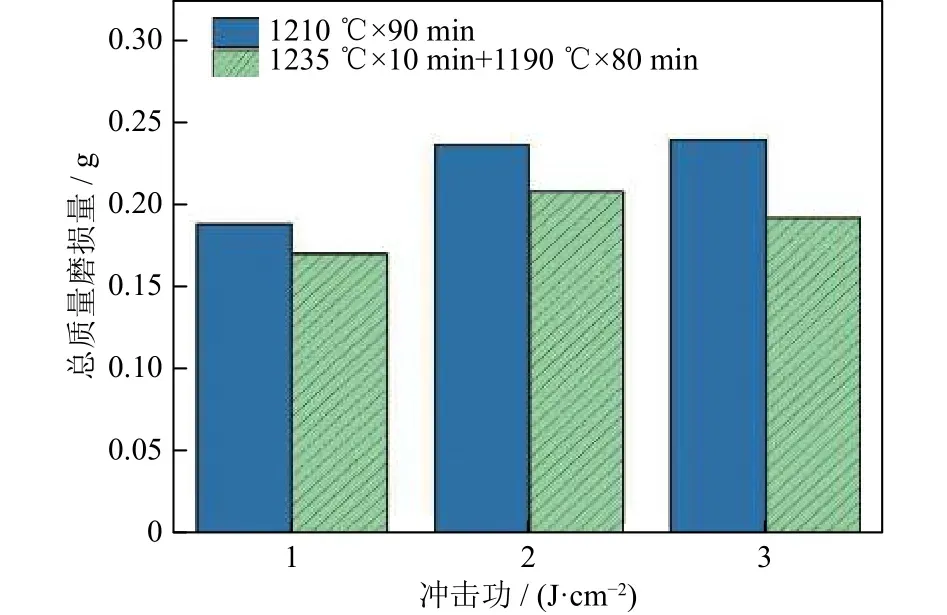

图9展示了定温(1210 ℃×90 min)与变温超固相线液相烧结(1235 ℃×10 min+1190 ℃×80 min)制品在不同冲击功下的冲击磨粒磨损实验结果。在 1 J·cm−2和 2 J·cm−2冲击功下,磨损过程较为平稳,变温烧结制品的单次质量磨损量均略低于定温烧结制品。在3 J·cm−2冲击功下,定温烧结试样磨损10 min时,质量磨损量为0.07835 g,在磨损后期存在明显波动;变温烧结试样初期磨损过程更平稳,后期单次质量磨损量趋于稳定。说明定温烧结高铬铸铁试样磨损表面及亚表层的裂纹萌生–扩展–交集速度较快,试样磨损表面易发生剥落、掉块。这是因为变温烧结制品在冲击韧性和抗弯强度与定温烧结制品相当的情况下,硬度明显提高,使试样耐磨性能提升。图10展示了不同冲击功下试样经60 min冲击磨粒磨损后的总质量磨损量。由图10可知,在不同冲击功下,变温烧结试样的总质量磨损量均低于定温烧结试样。在 1 J·cm−2和 2 J·cm−2冲击功下,变温烧结试样的总质量磨损量分别为0.1703 g和0.2083 g,冲击磨粒磨损性能分别比定温烧结试样提高了9.70%和11.85%;变温烧结试样在3 J·cm−2冲击功下表现出较好的磨损性能,总质量磨损量为0.1920 g,磨损性能相较定温烧结试样提高了19.83%。

图9 15Cr系烧结高铬铸铁在不同冲击功下的单次质量磨损量:(a)1210 ℃×90 min;(b)1235 ℃×10 min+1190 ℃×80 minFig.9 Weight loss of 15Cr HCCI under the different impact energy: (a) 1210 ℃×90 min; (b) 1235 ℃×10 min+1190 ℃×80 min

图10 两种烧结工艺制备的15Cr系高铬铸铁在不同冲击功下的总质量磨损量Fig.10 Total weight loss of 15Cr HCCI prepared by the onestage and the two-stage SLPS under the different impact energy

3 结论

(1)变温超固相线液相烧结所制备15Cr系高铬铸铁的物相组成为M7C3型碳化物和马氏体加奥氏体基体。通过在较高烧结温度下合理缩短保温时间可以实现15Cr系高铬铸铁的高效致密化烧结和显微组织有效调控。

(2)变温超固相线液相烧结能够有效扩大15Cr系高铬铸铁制品的高力学性能烧结温度窗口,降低其对烧结温度变化的敏感性,尤其是高冲击韧性对应的烧结温度区间可从定温超固相线液相烧结的5 ℃扩展至20 ℃。变温超固相线液相烧结工艺为1235 ℃×10 min+1190 ℃×80 min时,制品的硬度、冲击韧性及抗弯强度分别可达HRC 61.60、11.60 J·cm−2和2279.4 MPa。

(3)相比定温超固相线液相烧结高铬铸铁,变温超固相线液相烧结高铬铸铁由于具有更高的硬度和冲击韧性,抗冲击磨粒磨损的性能更佳,且冲击功越高,耐磨性能提升越显著。当冲击功从1 J·cm−2提高到3 J·cm−2时,磨粒磨损性能的改进从9.70%升至19.83%。