粉末冶金法制备核燃料包壳FeCrAl合金研究进展

贾文清,刘向兵✉,徐超亮,李远飞,钱王洁,全琪炜,尹 建

苏州热工研究院有限公司,苏州 215004

核燃料包壳是包容放射性物质的第一道安全屏障,其可靠性是核反应堆安全运行的重要保障。传统的锆合金燃料包壳在高温下会与水作用产生大量氢气,从而引发一系列爆炸,这也是导致福岛核事故的主要原因之一[1‒3]。为提高核燃料包壳在严重事故工况下的固有安全性,美国、日本等国家相继启动了新一代事故容错燃料(accident-tolerant fuel,ATF)包壳的研发,相关研究引起了广泛关注和重视[4‒10]。由于具有抗高温氧化性和高强度等优异的综合性能,FeCrAl合金成为事故容错燃料包壳乃至第四代反应堆的重要候选材料之一[4‒8,10‒12]。本文对核燃料包壳FeCrAl合金成分设计和制备方法的研究进展进行概述,梳理和分析了不同制备方法对FeCrAl合金组织性能的影响,为核燃料包壳FeCrAl合金的设计和制备研究提供参考。

1 FeCrAl合金成分设计

作为核反应堆的关键安全屏障,核燃料包壳需在高温高压和高辐照剂量的恶劣环境下长期服役,因此在合金设计时需要结合力学性能、可加工性、抗高温氧化性、抗辐照性能及中子经济性等多方面综合考虑[8,11]。FeCrAl合金以优异的高温稳定性和抗氧化等性能在电热合金、高温催化元件等多个领域得到广泛应用,但由于反应堆芯服役工况的复杂性,现有FeCrAl合金不能完全适用,因此需在已有合金基础上优化合金成分及制备工艺,开发新型FeCrAl基材料,以适应下一代事故容错燃料包壳的性能要求[5]。

作为主要合金元素,Al和Cr元素成分变化对合金性能有很大影响。实验研究表明,Cr和Al元素的添加可对提高合金性能产生有利作用,但含量(质量分数)过高会带来负面影响。例如提高Cr质量分数会降低材料抗老化性能[13];Al元素含量过高会引起组织粗大,从而降低合金强度;同时增加Cr元素与Al元素质量分数会带来焊接开裂和加工性能劣化等问题,如图1所示[11]。Liu等[14]利用分子动力学方法研究了Cr和Al含量(质量分数)对FeCrAl合金性能的影响,表明Cr元素可以提高合金力学性能,但Al元素过高会引起弹性和塑性降低,与实验结果可以很好地吻合。在综合考虑力学性能和抗高温氧化性能等因素基础上,Al元素质量分数通常为5%左右。Cr元素有利于提高合金强度和抗氧化性能,但其含量过高会使材料易于产生α′相,从而导致抗热老化和抗辐照性能降低,因此不同研究学者对Cr元素质量分数的合理范围存在一定争议,范围覆盖12%~20%,跨度较大[15]。经典商用PM2000和YHf合金材料的Cr质量分数可达20%[2],Ukai和Kimura等日本学者提出了Cr质量分数为 9%、16% 的合金[16‒20],以 Field 等[21‒23]为代表的美国橡树岭实验室对中子辐照性能的研究认为Cr质量分数应控制在12%以下,以避免富Cr的α′脆性相产生。综合考虑材料力学性能、抗氧化性能和抗辐照性能等因素,我国学者通常在质量分数13%~16%范围内对Cr元素含量进行优化[12,24‒26]。

图1 核燃料包壳FeCrAl合金成分设计范围[11]Fig.1 Composition design range of the FeCrAl alloys used for the nuclear fuel cladding[11]

此外,FeCrAl合金中添加微量Y、Nb、Zr、Ti及稀土元素可以在保持足够抗高温氧化性和良好可加工性的基础上明显提高材料力学性能,如图2所示[5,27]。实验研究表明,Y元素可以在合金中形成Y–Fe相,通过抑制晶粒长大和俘获碳原子来抑制其脆化现象[28]。适量添加Nb、Mo元素可以使FeCrAl合金中形成Fe2Nb型Laves相,从而有效稳定变形和再结晶组织[24,29]。Zr、Hf元素可以起到细化晶粒和钉扎位错的作用,也可以增加氧化物弥散强化(oxide dispersion strengthened,ODS)FeCrAl合金中氧化物弥散相的分布,从而大大增强合金强度[19‒20,30−32]。La 可以在提高 FeCrAl合金的高温抗拉强度的同时,消除其高温第三脆性区[33]。微量的Ce等稀土元素可以抑制铝离子扩散和硫偏析,从而增强合金抗氧化性能[34]。随着材料制备工艺进步和氧化物弥散强化FeCrAl合金开发,更多的元素可以采用氧化物颗粒等多种形式添加进入材料中,但这些合金元素对力学性能、抗高温氧化和抗辐照等综合性能的影响及其作用机理有待进一步全面和系统的探究。

图2 添加不同元素对FeCrAl合金力学性能的影响[5]Fig.2 Mechanical properties of the FeCrAl alloys added by the different elements[5]

2 传统熔炼方法制备 FeCrAl合金

由于具有便捷高效、工艺成熟、便于大规模工业化应用等优点,传统熔炼方法被广泛应用于新型核燃料包壳FeCrAl材料制备之中。国内外学者利用电弧熔炼和真空感应熔炼等方法制备了不同成分的FeCrAl合金,并对其组织和性能开展了大量研究。

研究人员利用经典电弧熔炼方法制备FeCrAl合金材料并进行了大量研究。Yamamoto等[2]利用电弧熔炼方法制备了不同成分的C35MC/C35MNC/C35MN等材料,并通过力学性能和蒸汽氧化性能等方面的实验表征,研究了Cr、Al、Y及Nb等微量添加元素对合金性能的影响。结果表明,合金中出现了大量Laves相、M23C6和NbC相等第二相粒子,如图3所示[2]。由于M23C6(M主要为Cr)尺寸过大,NbC体积密度过小,二者对合金力学性能无显著提高,只有微米级Laves相可以均匀地在材料内弥散分布,从而有效地细化晶粒并提高合金强度[2]。赵琳[26]利用电弧熔炼法制备了Fe–13Cr–5Al合金,通过微观组织和微柱力学性能表征,验证了熔炼合金中晶界、位错等对合金的强化效果。Field等[21]采用高温中子辐照对电弧熔炼的FeCrAl合金进行抗辐照性能分析,结果表明,合金在低剂量下会发生早期调幅分解,而Al元素可以在一定程度上抑制Cr元素波动,从而减弱辐照硬化趋势。

图3 FeCrAl合金第二相表征[2]:(a)C35MC;(b)C35MNC;(c)C35MNFig.3 Second phase characterization in FeCrAl alloys[2]: (a) C35MC; (b) C35MNC; (c) C35MN

此外,研究人员也利用真空感应熔炼方法制备了部分FeCrAl合金并开展相应研究工作。Yamamoto等[2]和Sun等[35‒37]通过适当的热处理和加工工艺控制,证明传统熔炼方法制备FeCrAl的可加工性和力学性能可以达到甚至超过部分商用弥散强化FeCrAl合金,从而开发出含Mo和Nb元素的新型FeCrAl材料,如图4所示[37]。通过感应熔炼和400 ℃下的分步轧制工艺,Yamamoto等[38]制备出可加工性和强度均符合要求的Fe–13Cr–5.2Al–2Mo合金薄壁管。Hou等[39]对真空熔炼合金Al2O3氧化层中Fe、Cr和S杂质含量和分布的研究结果表明,熔炼中存在的杂质元素S会在Al2O3氧化层和金属界面之间发生聚集和偏析,并与Fe和Cr在氧化物晶界处发生共吸附,从而导致氧化层疏松,并最终降低材料抗氧化性能。近年来,国内学者也以改变Fe、Cr、Al主要基体元素比例和添加微量Y、Zr、W、Hf元素为设计思路,使用该方法制备了不同成分的FeCrAl合金,并对其组织性能和变形加工工艺进行研究。何杨[40]利用真空感应熔炼方法制备了FeCrAl合金,对其凝固特性的研究表明,过高的Al含量会增大晶格常数,导致晶粒粗化和Al2O3、AlN等夹杂物的生成。柏广海等[12]通过热模拟压缩试验系统研究了FeCrAl合金的热变形行为,得到其最佳热加工工艺参数。Shi等[41]和Zhang等[42]创新性地提出真空熔炼方法,也可以在合金中引入微米级Y2O3颗粒,通过氧化物弥散相提高合金强度。

图4 制备成形的FeCrAl合金管材(a)和管材截面金相组织(b)[37]Fig.4 FeCrAl tubes fabricated by the tube drawing (a) and the cross-section optical micrograph of the FeCrAl tube (b)[37]

总体而言,以电弧熔炼和真空感应熔炼为代表的传统熔炼方法被广泛用于核燃料包壳FeCrAl合金的制备,合金熔炼工艺日趋成熟,但材料组织调控工艺有待进一步优化,其综合服役性能和元素影响机制有待深入研究。

3 粉末冶金法制备氧化物弥散强化 FeCrAl合金

在新型核燃料包壳研发过程中,中子经济性是制约FeCrAl合金发展和应用的主要问题之一[8]。通过提高合金强度,以更薄壁厚的燃料包壳满足力学性能要求,可有效提高其中子经济性和竞争力。相关研究表明,相比于传统方法熔炼的FeCrAl合金,以粉末冶金方法制备的氧化物弥散强化FeCrAl合金在保持抗高温氧化性能的基础上获得了力学性能的显著提高。在满足力学性能要求的前提下,氧化物弥散强化FeCrAl厚度可降低至约250 μm,相比于传统熔炼FeCrAl所需的300 μm壁厚,可减少约17%的中子损失[9,43],近年来受到广泛关注。

粉末冶金法制备氧化物弥散强化FeCrAl合金性能与粉末颗粒、热固结成形方法及工艺参数密切相关。目前,国内外学者主要选用Y2O3等作为弥散氧化物,采取机械合金化(mechanical alloying,MA)方法制备粉末,随后利用热挤压、热等静压、放电等离子烧结等方法制备氧化物弥散强化FeCrAl合金,并对其力学性能、抗高温氧化性能、抗辐照性能等进行了系统研究。

3.1 热挤压

热挤压(hot extrusion,HE)是将金属粉末在不同尺寸的模具中进行高温挤压成形的工艺,其主要流程如图5所示[44],被广泛用于管材和复杂形状部件的制备。目前采用机械合金化法制粉和热挤压工艺制备的氧化物弥散强化FeCrAl合金主要有欧洲的12YW/12YWT、美国橡树岭国家实验室的125Y合金和日本的SOC系列合金等。Unocic等[30]在铁素体合金中引入Y3Al5O12、Y2Hf2O7和HfO2等纳米弥散相,开发了12YW/125Y等氧化物弥散强化铁素体合金,研究表明,高密度的纳米弥散相可以大幅细化晶粒并提高材料强度。日本学者则研发了以SOC-9、SOC-14和SOC-16材料为代表的氧化物弥散强化FeCrAl合金,研究表明,通过1050~1150 ℃温度下的热挤压工艺优化,可以大幅提高弥散相密度并减小其尺寸,从而提高合金强度[45]。

图5 机械合金化和热挤压方法制备氧化物弥散强化FeCrAl合金示意图[44]Fig.5 Schematic of ODS FeCrAl Alloy Manufacturing process by mechanical alloying and hot extrusion[44]

对热挤压制备氧化物弥散强化合金而言,前期机械合金化过程中元素种类及添加形式的选择至关重要。不同元素粉末在制备过程中可以作用形成多种新的弥散相,其弥散效果和对合金性能的影响存在较大差异。Kimura等[18]对前人实验结果的总结分析表明,Y–Al氧化物颗粒对FeCrAl合金的强化效果有限,而Y–Ti氧化物可以有效强化合金。Zr和Hf的添加会在热固结过程中与Y、Al、O等元素 作 用 形 成 YAlO3、 ZrO2、 δ-Y4Zr3O12和 立 方Y2Hf2O7等纳米氧化物颗粒,从而提高材料强度、热稳定性及抗辐照等性能[19‒20,30,46]。Unocic等[30]对氧化物弥散强化Fe–12Cr–5Al合金的研究表明,合金内存在YAG、Al2O3、Hf(C,N)、Y2Hf2O7和HfO2等大量析出相,但对其晶粒尺寸和力学性能造成影响的主要是初始加入的Y2O3和ZrO2颗粒。此外,对不同元素而言,其氧化物形成能和稳定性有很大差别,从而导致合金化效果差异明显[18]。研究表明,Y的氧化物较为稳定,因此通常以Y2O3形式将其加入合金中[30]。但对于Ti元素而言,氧化物反而会影响添加效果。Ukai等[47]在合金中分别添加了Ti粉和TiO2粉末,结果表明,Ti粉可以更有效地将氧化物弥散至基体内,其对合金的强化效果明显优于TiO2粉末。

此外,在机械合金化和热挤压过程中,分散条件和热挤压参数会显著影响合金性能。通过对粉末形貌和微观结构的研究,Iwata等[48]认为Fe–16Cr–4Al–0.3Ti–1.8W–0.35Y2O3合金化 12 h 后可使其形状、尺寸及元素分布达到最佳状态,时间过长或过短均有一定不利影响。Ohtsuka等[17]研究了不同机械合金化条件对9Cr-氧化物弥散强化FeCrAl合金的影响,结果表明,过量氧气是影响氧化物颗粒细密分布的重要原因,因此通过在机械合金化开始时低速搅拌和持续通入Ar气的方式,可以有效减少过量的氧,从而提高合金高温强度。同时,不同合金粉末所需的合金化时间也有明显差异。Massey等[49]对机械合金化的影响研究表明,合金化时间的延长有利于细化晶粒并显著提高氧化物弥散强化FeCrAl合金高温强度。此外,在热挤压过程中,温度是影响合金性能的关键因素。Massey等[49]研究表明,降低热挤压温度可以有效提高合金强度。Ukai等[44]进一步研究指出,850 ℃左右的热挤压温度可以得到完全再结晶的Y2O3-氧化物弥散强铁素体组织,有效提高材料蠕变强度。

3.2 热等静压

相比于其他成形技术,热等静压(hot isostatic pressing,HIP)方法具有成形温度低、制备材料无各向异性、相对密度高、晶粒细小、力学性能好等优点,被广泛应用于核燃料包壳氧化物弥散强化FeCrAl合金制备[50]。以Kanthal APM/APMT、MA956/MA957和PM2000合金为代表的一批商用氧化物弥散强化FeCrAl合金均采用热等静压方法进行热固结[27,43],主要工艺流程如图6所示[51]。

图6 热等静压制备工艺流程[51]Fig.6 Schematic of the basic HIP production process[51]

对轻水堆而言,燃料包壳正常工况服役温度约为320 ℃,但在事故工况下可迅速升至1200 ℃[52],因此在设计时需要充分考虑其在不同温度范围下强化机制的差异。研究表明,在温度较低时(<700 ℃),氧化物弥散强化FeCrAl合金强化机制以固溶强化、弥散强化和晶界强化为主;在高温情况下(>700 ℃),热激活过程会导致晶界强化和固溶强化效果大幅降低,并改变弥散相和位错之间的交互作用,最终导致蠕变效应[53]。因此,许多研究学者致力于通过弥散相和组织调控来提高其蠕变强度。

研究表明,热等静压是加入氧化物弥散相并维持其稳定性的有效方法。Jönsson等[51]研究表明,在APM合金中添加质量分数3%的Mo及微量夹杂物,可以在提高合金强度和蠕变性能的同时,提高其高温稳定性,优化后的APMT合金在1300 ℃下仍能保持较为细小的晶粒,未出现明显的晶粒长大。类似地,MA956合金中的氧化物弥散相也具有很强的高温稳定性,在基体接近熔点时仍没有发生粗化,可以起到钉扎位错和提高高温蠕变强度的作用;在材料变形的过程中,位错和第二相粒子会发生强烈的交互作用,从而进一步提高材料强度[54]。此外,Li等[55]创新性地采用分步内氧化法和热等静压法进行氧化物弥散强化FeCrAl制备工作,在扩大弥散相尺寸分布范围的同时避免了碳化物等有害相的生成,从而提高了合金力学性能。

虽然Y2O3等弥散相的加入可以有效提高高温蠕变性能,但制备及后续处理工艺不当可能会造成氧化物粗化等问题,导致晶粒过度长大和材料力学性能下降[56]。例如,在1300 ℃热处理后,MA957合金内2 nm左右的富Ti、Y和O元素的析出相有尺寸增大和密度减小的趋势,并且在晶界处发生了明显粗化,如图7所示[57],从而导致强化效果减弱。但目前在材料制备过程中的氧化物生长和转变形式仍存在一定争议,不同学者分别在PM2000和MA956合金中发现了Y4Al2O9、YAlO3、Y4Al3O9、Y3Al5O12和Y3Al5O12等多种不同晶体结构的Y–Al氧化物弥散颗粒[27,30]。此外,加工过程中混入H元素可能会导致氧化物弥散强化合金在拉伸过程中出现分层现象,从而导致材料韧性降低和特定方向力学性能下降[58]。

图7 MA957合金的金相组织:(a)原始状态;(b)1300 ℃退火1 h;(c)1300 ℃退火24 h[57]Fig.7 Optical micrographs of MA957: (a) as-received condition; (b) annealing for 1 h at 1300 ℃; (c) annealing for 24 h at 1300 ℃[57]

总体而言,热等静压方法制备FeCrAl合金的工艺日趋成熟,因此研究人员对其进一步开展了综合服役性能研究,并将其与常规熔炼合金进行对比。例如,Quadakkers等[59]和Czyrska-Filemonowicz等[60]对常规熔炼FeCrAl合金和热等静压方法制备氧化物弥散强化FeCrAl合金进行了抗氧化性能的对比研究。结果表明,在氧化过程发生早期,Al元素从氧化层/合金界面向气体/氧化层界面迁移。添加Y元素并未根本性改变氧化层生长机制,但Y2O3弥散相的加入改变了氧化层与基体之间的离子扩散速率,抑制了氧化层生长,从而增强了材料的抗氧化性能[59]。而在1200 ℃以上的高温情况下,Y元素含量的提高反而会加剧氧化层中空位的形成,从而加速合金氧化速率,减弱其保护作用[61]。此外,氧化层形貌还与基体晶粒取向密切相关[60],因此有必要进一步探索和优化组织调控工艺来提高合金抗氧化性能。Field等[22]对热等静压方法制备的APMT合金与电弧熔炼制备的FeCrAl合金进行了中子辐照性能对比研究。结果表明,尽管二者均在7 dpa达到饱和,但在力学响应和断裂方式等方面均存在明显差异,如图8所示[22],APMT合金强度明显优于电弧熔炼合金,且表现出明显的动态时效应变特征,但其室温失效模式均为脆性断裂,相比之下,部分电弧熔炼合金韧性更好。

图8 常规熔炼FeCrAl合金(a)与热等静压法制备APMT合金(b)中子辐照前后拉伸曲线 [22]Fig.8 Tensile curves before and after the neutron irradiation for FeCrAl alloys by melting method (a) and APMT alloys by HIP(b)[22]

3.3 放电等离子烧结

放电等离子烧结(spark plasma sintering,SPS)具有热效率高、放电点弥散分布和粉末加热均匀等优点,近年来被应用于氧化物弥散强化FeCrAl合金的制备和研发,目前仍处于工艺探索阶段[50,62]。现有研究表明,该方法在添加纳米弥散相的同时可以有效进行组织调控,具有一定应用前景。

热等静压制备及热处理过程可能导致氧化物弥散相发生粗化,减弱强化效果,以放电等离子烧结方法加入其他弥散元素可以在一定程度上解决该问题[56‒57]。研究表明,Y会与Al2O3形成复杂的氧化物[27,30],导致弥散相粗化和力学性能降低,Shibata等[63]提出在放电等离子烧结过程中以CeO2代替Y2O3颗粒,从而在保证力学性能的同时,提高合金抗氧化性能。另外一个方法是以内氧化法和放电等离子烧结来使Al2O3颗粒在材料内部均匀分布,直接以Al2O3作为弥散相,但由于弥散相数密度过低,该方法的强化效果仅有CeO2颗粒的一半[64]。

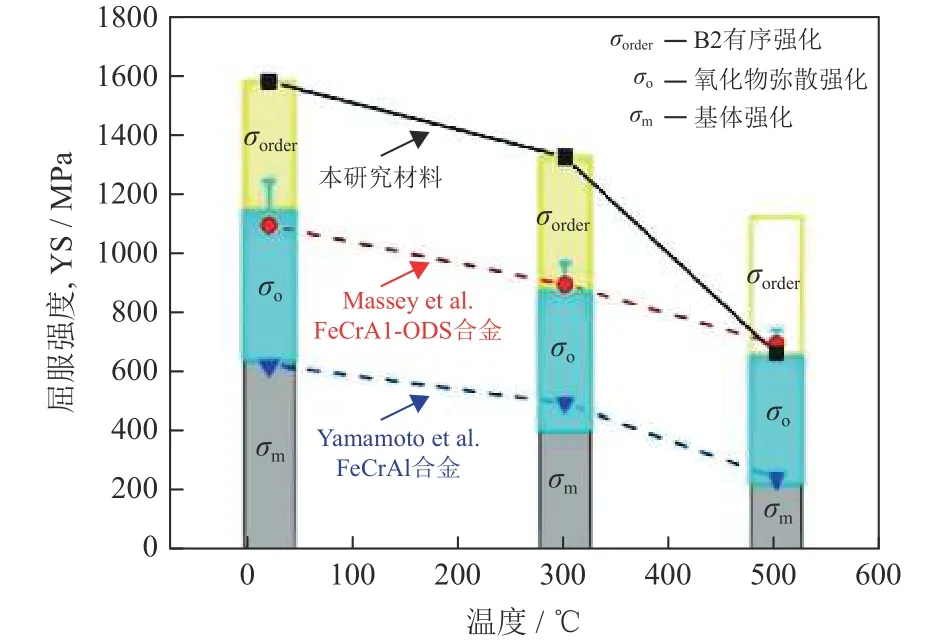

研究学者通过调整放电等离子烧结制备工艺,进一步优化了材料组织性能。García-Junceda等[32]研究表明,提高放电等离子烧结升温速率会使超细晶数密度增大,但同时造成的粒径分布范围过大会导致粉末颗粒之间塑性变形和合金元素的不均匀分布,从而引发放电等离子烧结过程中晶粒尺寸异常演变。Zhang等[65]和Nishikawa[66]等在粉末中添加适量Co和Ni元素,使材料内部发生局部γ/α相转变,利用形成的局部奥氏体相提高合金加工过程中微观组织的可控性。Ding等[67]在放电等离子烧结制备过程中加入纳米ZrC颗粒,反而使氧化物弥散强化FeCrAl合金延展性有所下降,但通过后续热锻工艺可以使合金延展性和热稳定性获得再次提升。此外,加入Co元素并使用合理的放电等离子烧结工艺还可以使合金中出现弥散分布的有序强化相,所带来的强化效果甚至高于氧化物弥散强化,从而大大提高合金强度,不同机制的强化效果随温度变化如图9所示[68]。

图9 不同机制的强化效果随温度的变化[68]Fig.9 Temperature dependency of the strengthening effects in the different mechanisms [68]

此外,放电等离子烧结还可以用来进行氧化物弥散强化FeCrAl合金的焊接。通过对表面粗糙度、温度和驻留时间等参数的控制,Naimi等[69]成功利用放电等离子烧结技术对PM2000进行了快速焊接,并通过微观组织表征和力学性能测试证明了焊接质量。

但目前而言,利用放电等离子烧结方法制备氧化物弥散强化FeCrAl合金尚处于探索阶段,与热挤压和热等静压等传统固结方法相比仍存在一些问题。Liu等[70]在同样的制粉工艺下,对比了放电等离子烧结和热等静压两种不同烧结工艺对合金性能的影响,如图10所示,热等静压方法制备的氧化物弥散强化FeCrAl合金在相对密度和拉伸强度等多方面指标均优于放电等离子烧结,更为适当的放电等离子烧结工艺还有待进一步分析探索。

图10 放电等离子烧结(a)和热等静压方法(b)制备FeCrAl合金抛光组织对比[70]Fig.10 Polishing images of the SPS (a) and HIP (b) FeCrAl samples[70]

3.4 选择性激光烧结

作为先进增材制造技术,选择性激光烧结(selective laser sintering,SLS)具有速度快、应用灵活和烧结相对密度高等优点,获得广泛关注和重视[50,71‒72]。快速固结冷却方法可以使合金中的弥散相保存下来,从而使选择性激光烧结法制备氧化物弥散强化FCrAl合金成为可能。Walker等[73]使用PM2000粉末和连续激光烧结方法直接制备了氧化物弥散强化FrCrAl合金薄壁材料,但由于激光扫描速度、退火参数等因素,合金存在晶粒尺寸分布不均等问题。

其他研究学者在这一思路基础上又有效优化了选择性激光烧结工艺。Boegelein等[53]优化了选择性激光烧结和后续热处理工艺,提高了合金在长期高温下的元素结合力和热稳定性。研究表明,采用该方法可以很好地保留氧化物的弥散状态,而后续退火可以使未析出的Y形成新的细小沉淀相,从而提高位错的俘获效率,增强合金强度。但由于在融化过程中的不连续性,合金会形成[001]纤维织构和沿选择性激光烧结前进方向的柱状晶,导致拉伸强度和杨氏模量表现出明显的各向异性,在垂直方向容易发生脆性断裂。此外,Gao等[74]也尝试采用电子束烧结工艺在18Cr-氧化物弥散强化铁素体钢制备过程中保留了纳米弥散相,并通过后续热处理进一步优化了合金性能[50]。但总体而言,该方法在氧化物弥散强化FeCrAl合金的制备研究中仍处于初期探索阶段,具体工艺参数及组织性能特征有待深入研究。

3.5 粉末冶金法与传统熔炼法制备优劣势分析

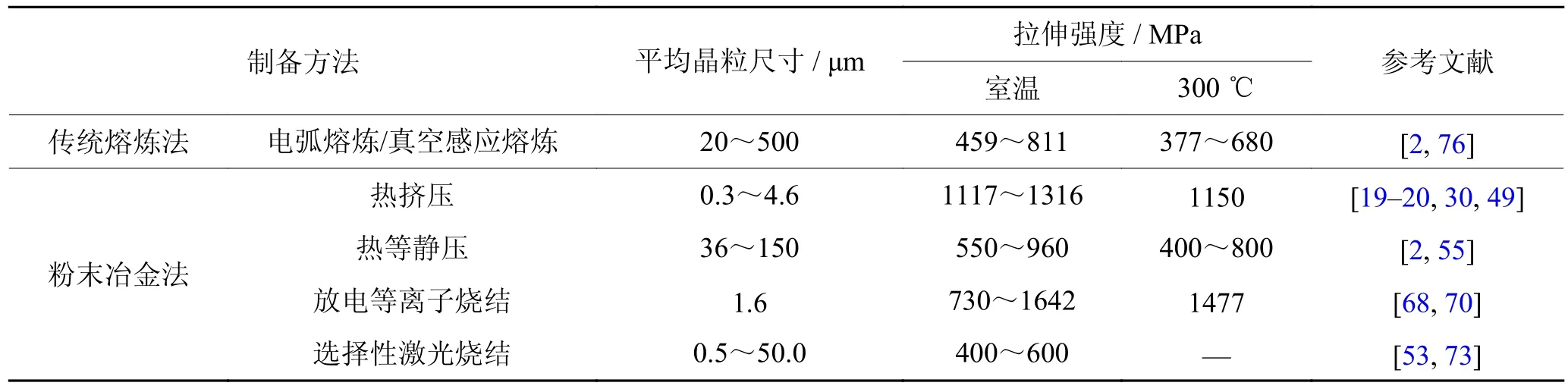

由于FeCrAl合金在电热元件等领域有一定应用和积累,近年来利用传统熔炼法和粉末冶金法制备满足新型事故容错燃料包壳性能要求的FeCrAl合金的研究进展迅速。目前,不同方法制备FeCrAl合金的研究均以添加微量元素和改进制备工艺为手段,通过引入弥散分布的第二相来达到细化晶粒、钉扎位错和优化合金综合性能的目标。以电弧熔炼和真空感应熔炼方法为代表的传统熔炼方法可通过难熔金属元素和Laves相等第二相的弥散分布来强化合金,但熔炼过程中M23C6等粒子的引入、弥散相尺寸调控和元素偏析等问题还有待进一步解决。粉末冶金法制备的氧化物弥散强化FeCrAl合金则通过引入尺寸更为细小、弥散分布更均匀的纳米级Y2O3、HfO2等氧化物弥散相来达到该目的。表1给出了不同方法制备的FeCrAl合金平均晶粒尺寸和拉伸强度,可以看出,粉末冶金法与传统熔炼法相比,合金的平均晶粒尺寸更加细小,室温和高温拉伸强度普遍更加优异,因此,粉末冶金法是实现组织调控和合金强化的有效手段。此外,氧化物弥散相的加入可以通过改变氧化层与基体之间的离子扩散速率来抑制氧化层生长,从而提高材料的抗氧化性能[59]。

表1 不同方法制备FeCrAl合金晶粒尺寸与拉伸性能Table 1 Grain size and tensile properties of the FeCrAl alloy prepared by various methods

尽管如此,利用粉末冶金方法制备的FeCrAl合金通常韧性和塑形较差,其室温失效模式以脆性断裂为主[22],这为后续管材加工和焊接等工艺选择提出了很大的挑战。此外,核燃料包壳要求单根管材尺寸至少达到3~4 m[75],粉末冶金法在规模化制备大尺寸FeCrAl合金方面的劣势也限制了其发展和应用。总体而言,与传统熔炼法相比,以粉末冶金法制备FeCrAl合金的管材在加工工艺及综合性能等方面的研究还不够全面,系统的工艺和性能参数有待进一步完善。

4 结论与展望

由于具有强度高、抗高温氧化性好等优异的综合性能,FeCrAl合金已成为新一代事故容错燃料包壳的重要候选材料之一。经过多年积累,核燃料包壳FeCrAl合金的设计和制备研究已取得一定进展。作为主要研究方向之一,利用粉末冶金方法制备性能更为优异的氧化物弥散强化FeCrAl合金前景广阔,受到国内外学者的广泛关注。

元素组成和制备加工工艺是影响FeCrAl合金组织性能的关键因素。在Cr、Al含量相对固定的情况下,添加微量Y、Nb、La等元素是实现性能突破的有效方法,但这些合金元素对实际服役工况下综合性能的影响及其作用机理还需要更为全面和系统的探究。此外,相比于传统熔炼方法,粉末冶金法制备氧化物弥散强化FeCrAl合金的综合性能有一定优势。通过大量研究,热挤压和热等静压热固结工艺日趋成熟,放电等离子烧结和选择性激光烧结技术的发展为氧化物弥散强化FeCrAl合金制备提供了新的思路,后续对粉末冶金方法制备大尺寸材料和薄壁管加工工艺的研究有待进一步深入开展。