SiC对粉碎烧结法制备P型Bi0.5Sb1.5Te3合金热电性能的影响

王小宇 ✉,江 威 ,朱 彬 ,孙远涛 ,向 波 ,黄中月 ,杨双根 ,祖方遒 ✉

1) 中国电子科技集团公司第三十八研究所,合肥 230088 2) 合肥工业大学材料科学与工程学院,合肥 230009 3) 南方科技大学理学院,深圳 518055

材料热电性能主要由无量纲热电优值(ZT)来衡量,即ZT=S2σTκ‒1,其中S、σ、T和κ分别为Seebeck系数、电导率、使用温度和热导率[1],材料功率因子(PF)可以描述为PF=S2σ。因此,高热电性能的材料应具有的大的S和σ,以及低κ。然而,由于S、σ和κ均为与载流子浓度相关的物性参数,很难实现三者的协同优化。近年来,随着科学理论的深入和制备技术的更新,材料的热电性能得到了长足的发展[2‒3],基于能带工程[4‒5]、成分优化[6‒7]或结构调整[8]等手段可实现热电材料性能的大幅提升。

Bi2Te3基合金是目前唯一能被商业应用的热电材料,其中性能最优的P型合金为(Bi, Sb)2Te3,最优的N型合金成分为Bi2(Te, Se)3。Bi2Te3基合金晶体结构由五层原子层 Te(1)‒Bi‒Te(2)‒Bi‒Te(1)以范德瓦尔斯力连接而成,由于其特殊的晶体结构,在电、声传输性能方面具有强烈的各向异性的特征,同时还存在丰富的晶体结构缺陷[9‒10]。当前对该体系合金热电性能的改进主要基于其特殊的晶体结构及丰富的缺陷结构[11‒12]。Hu 等[13−14]和 Zhai等[15]通过对区熔法和热压烧结法制备的Bi2Te3基合金块体进行热挤压变形,优化材料沿(00l)方向的取向性,进而提升材料热电性能,所制备的N型Bi2Te2.7Se0.3在445 K 时ZTmax= ~1.20[16],P 型Bi0.4Sb1.6Te3在400 K时ZTmax= ~1.36[17]。Zhu等[18]通过熔体操控结合优化定向凝固生长速度,优化了N型Bi2Te2.7Se0.3的织构性,从而使材料的电学性能得到大幅提升,且在477 K时ZTmax= ~ 1.22。由此可见,合适的调控Bi2Te3基合金组织结构及取向性,可以实现对材料的热电性能的优化。然而,上述方法生产速率太低,且所需设备昂贵,不适合广泛的商业生产。

根据前期实验[19]研究发现,通过机械粉碎结合放电等离子体烧结法(spark plasma sintering,SPS)可以灵活调控Bi2Te3基合金的组织、取向性以及电学传输性能。然而,由该种方法制备的块体合金的晶粒较为粗大,织构性明显,从而降低了界面浓度,弱化了晶界对声子的作用,致使材料晶格热导率过大,热电性能得不到明显的提升。SiC在高温下具有稳定的晶体结构,作为第二相引入,可抑制烧结过程中晶粒的长大,细化块体晶粒尺寸,形成稳定的异质界面,增加界面浓度,从而加强对声子的散射,降低晶格热导率;同时SiC引入的异质界面对材料中载流子浓度及迁移也会造成一定的影响,从而改善材料的电学传输性能[20]。本文通过向机械粉碎法制备的P型Bi0.5Sb1.5Te3+5%Te合金(质量分数)引入SiC颗粒,分析SiC颗粒对Bi0.5Sb1.5Te3+5%Te合金块体材料组织和电声传输性能的作用。

1 实验材料及方法

根据Bi0.5Sb1.5Te3+5%Te(质量分数)化学计量比称取纯度为99.99%的Bi、Te、Sb组元颗粒,并于温度为1223 K箱式电阻炉中熔炼4 h制备合金,然后将合金锭置于机械粉碎机中粉碎1 min,制备合金粉体。根据体积分数0.00%、0.20%、0.40%和0.60%称取SiC粉末,将SiC和Bi0.5Sb1.5Te3+5%Te粉末放于振动盘中,经强烈机械振动30 min后制得均匀混合粉体。称取混合粉末20 g,置于直径ϕ20 mm的石墨模具中,在673 K、40 MPa下放电等离子体烧结5 min。利用金刚石切片机将烧结好的块体试样沿垂直烧结压力方向切割成尺寸为4 mm×4 mm×15 mm的样品,并进行电学性能测试;在相同方向上利用线切割机切割成尺寸为ϕ6 mm×2 mm的样品,并进行热学性能测试。根据SiC体积分数的不同,将烧结块体样品命名为0.00,0.20,0.40和0.60。

为确定烧结块体材料的物相及择优取向,对各烧结块体试样进行X射线衍射分析(X-ray diffraction,XRD,D/MAX2500V,Rigaku,日本),工作电压和电流分别为40 kV和40 mA,Cu Kα射线,波长λ=0.154056 nm,扫描范围10°~80°,步长0.026°。利用场发射扫描电子显微镜(field emission scanning electron microscope, FE-SEM)及X射线能谱分析仪(energy dispersive spectrometer, EDS)对所有样品的断口形貌和SiC粉体状态进行分析。

所有试样的Seeebck系数(S)和电导率(σ)均利用LRS-3(林赛斯公司,德国)进行测试,测试过程中通6N-He气作为保护气氛;采用激光热导仪(LFA-457,Netsch,德国)测试材料的热扩散系数(D);利用阿基米德排水法测试热扩散试样的密度(ρ);由于材料的比热容在测试过程中会产生巨大的误差,且根据Dulong-Petit定律[21‒23],在德拜温度以上,材料的比热容(Cp)可根据式(1)计算[24]。

式中:Na为分子中所包含原子个数,M为相对原子质量。根据κ=DρCp,计算材料热导率(κ)。材料的霍尔系数(RH)是在材料物性测试系统(Lake Shore 8400,美国)上测试。结合材料电导率测试结果,根据式(2)和式(3)计算载流子浓度(n)和迁移率(μ),其中e为元电荷电荷量[25‒26]。

2 结果与讨论

2.1 添加SiC颗粒对烧结块体材料的物相及结构的影响

为了探究添加SiC颗粒对烧结块体材料的组成物相及结构的影响,对所有样品沿垂直烧结压力方向进行X射线衍射测试,结果如图1所示。由图可知,所有样品的衍射图谱均与标准PDF卡片编号为49-1713相同,且均未发现SiC衍射峰;所有样品在(006)晶面上的衍射峰强度均很明显,即暗示着利用该种制备工艺所获得块体样品在垂直烧结压力方向沿着(00l)方向有较强的取向性。根据Lotgering法[27]计算所有样品组织沿(00l)方向的取向因子(F),结果如表1所示。由表可知,随着SiC体积分数的增加,材料沿着(00l)方向的取向因子减小,即取向性减弱。

表1 块体样品在垂直烧结压力方向上沿着(00l)方向的取向因子Table 1 Orientation factor of the bulk samples along the direction of (00l) at the vertical sintering pressure direction

图1 烧结块体样品沿垂直烧结压力方向上的X射线衍射图谱Fig.1 XRD patterns of the bulk samples along the vertical sintering pressure direction

为探究SiC颗粒对烧结块体组织的影响,利用扫描电镜观察块体样品断口形貌,结果如图2所示。由图可知,所有样品的断裂方式均为脆性断裂,且在断口截面可以清楚看到解离面。此外,随着SiC体积分数的增加,界面密度逐渐增大,细小晶粒逐渐增多,说明材料的断口组织有所细化,且层片的取向性变得更加多样化,证明了随着SiC体积分数的增加,烧结块体材料的取向性减弱,与X射线衍射图谱分析结果相一致。

图2 添加不同体积分数SiC颗粒的烧结块体样品断口显微形貌:(a)0.00;(b)0.20;(c)0.40;(d)0.60Fig.2 SEM images of the fracture surfaces of the sintered bulk samples added by SiC particles in the different volume fraction:(a) 0.00; (b) 0.20; (c) 0.40; (d) 0.60

图3(a)所示为SiC颗粒显微形貌。由图可知,SiC颗粒粒径主要在数百纳米至数微米之间。图3(b)所示为样品0.40中被基体包围的SiC颗粒形貌,通过图中位置1处的能谱分析可以确定其成分为SiC。为了确定SiC颗粒的均匀分布,对样品0.40中各主要元素进行能谱面扫描测试,结果如图4所示。由图可知,各组元分布相对均匀,并未发现有大范围的SiC颗粒聚集现象。由于粉碎法制备材料的粒径较大,因此通过机械振动混合可以实现粉体的均匀混合。

图3 样品0.40显微组织形貌及能谱分析:(a)SiC颗粒显微形貌;(b)SiC颗粒被基体均匀包覆;(c)位置1能谱分析谱Fig.3 SEM images and EDS patterns of the sample 0.40: (a) microstructure of SiC particles; (b) microstructure of SiC particles covered by the matrix; (c) EDS patterns at position 1

图4 样品0.40中各主要组元能谱面扫描分布Fig.4 EDS mapping scanning of the sample 0.40 for the main elements

2.2 添加SiC颗粒对烧结块体材料的电学性能的影响

为了探究SiC颗粒对材料电学性能的影响,对所有块体样品的电学传输性能进行测试,结果如图5所示。图5(a)为材料的电导率随温度变化规律。由图可知,随着SiC体积分数的增加,材料的电导率下降,其中样品0.00在室温具有最高的电导率(约 74.8×103S·m‒1),样品 0.60 的室温电导率仅为 65.2×103S·m‒1,严重恶化的电导率暗示着材料中载流子浓度和迁移率随着SiC体积分数的变化发生明显的变化。图5(b)为材料的Seebeck系数随温度变化规律。由图可知,室温下材料的Seebeck系数变化并不明显,且随着SiC体积分数的增加,材料的Seebeck系数略有降低,其中样品0.40 的 Seebeck 系数最大,室温值为 233.09 μV·K‒1。添加SiC颗粒使得材料的电导率和Seebeck系数均有所下降,因此所有添加SiC颗粒样品的功率因子(PF)较纯样品的降低,如图5(c)所示。对于所有添加SiC颗粒样品而言,样品0.40在室温时具有最高的功率因子,数值为 36.17 μW·cm‒1·K‒2。

图5 材料电学性能随温度变化规律:(a)电导率;(b)Seebeck系数;(c)功率因子Fig.5 Temperature dependence of the electrical properties for the bulk samples: (a) electrical conductivity; (b) Seebeck coefficient;(c) powder factor

为探究材料电学传输性能的变化原因,对所有样品的室温载流子浓度(n)和迁移率(μ)进行测试,结果如图6所示。由图可知,随着SiC体积分数的增加,材料载流子浓度增加,纯样品的室温载流子浓度仅为1.88×1019cm‒3,而样品0.60的载流子浓度为2.94 ×1019cm‒3,由于SiC的热稳定性良好,表明即便是简单的复合,SiC或者SiC‒Bi0.5Sb1.5Te3异质界面起到一定的施主作用,详细的机理需要更加深入的分析。随着SiC体积分数增加,样品迁移率降低,这符合之前的取向性测试结果和断口组织观察结果。由于材料的取向性减弱,组织细化,加强了对载流子的散射几率,从而使其迁移率降低。根据式(3)可知,尽管随着SiC体积分数的增加,材料中载流子浓度上升,但是由于迁移率下降更多,从而使材料的电导率随着SiC体积分数的增加而降低。

图6 样品室温载流子浓度和迁移率随SiC体积分数变化规律Fig.6 SiC volume fraction dependence of the carrier concentration and mobility for the bulk samples at room temperature

为分析材料Seebeck系数的变化规律,根据单抛物带模型[28‒29]对所有样品室温Seebeck系数与载流子浓度之间的Pisarenko关系[30‒31]进行拟合,结果如图7所示,其中m0为电子有效质量。由图可知,随着SiC体积分数的增加,烧结块体的载流子有效质量增加,稍高于拟合的有效质量。该现象的原因可能是:由于SiC的引入,一方面细化了烧结块体的晶粒,使同质界面浓度增加,另一方面增加了SiC‒Bi0.5Sb1.5Te3异质界面的浓度,加强了对载流子的能量过滤作用,从而使其有效值质量增加[32‒33]。因此,当 SiC体积分数较高时(达到0.40%和0.60%),体系的有效质量稍高于拟合值。因此,尽管载流子浓度随着SiC体积分数的增加而增大,但是材料却可以维持较高的Seebeck系数。

图7 Seebeck系数与载流子浓度之间的Pisarenko关系Fig.7 Pisarenko relationship between the Seebeck coefficient and carrier concentration

2.3 添加SiC颗粒对烧结块体材料的热学性能的影响

为了探究SiC引入对材料的热学性能影响,对所有样品的热导率(κ)进行测试,结果如图8(a)所示。由图可知,所有样品的热导率随温度的升高均呈先降低后增加的变化规律。此外,随着SiC体积分数的增加,材料的热导率呈先降低后增加的变化规律。当SiC体积分数达到0.40%时,材料具有最低热导率,且在 323 K 时达 1.358 W·m‒1·K‒1,当SiC体积分数达到0.60%时,相同温度下材料的热导率为 1.528 W·m‒1·K‒1。由于材料的热导率由三部分组成,即κ=κl+κe+κb,其中κl为晶格热导率,κe为电子热导率,κb为双极热导率。根据Wiedemann-Franz定律简单抛物带模型计算所有样品电子热导率随温度的变化规律,结果如图8(b)所示[34]。由于材料的电子热导率与材料的电导率成正比,样品0.00具有最高的电导率,因此其电子热导率在所有样品中最大。对于SiC复合样品,由于电导率的降低,电子热导率下降。根据公式κl+κb=κ‒κe计算材料的κl+κb,结果如图8(c)所示。由图可知,随着SiC体积分数的增加,材料的κl+κb先降低后增加,其主要原因是:随着SiC体积分数增加,材料的取向性弱化,晶粒细化,界面浓度增加,从而加强对声子的散射作用,因此导致晶格热导率降低;但是当SiC体积分数过高时(达到0.60%时),由于SiC本征晶格热导率很高,因此对复合材料的晶格热导率贡献显著,从而使其晶格热导率较其他样品增加。

图8 材料热学性能随温度变化规律:(a)热导率;(b)电子热导率;(c)晶格热导率和双极热导率Fig.8 Temperature dependence of the thermal properties for the bulk samples.(a) thermal conductivity; (b) electron thermal conductivity; (c) lattice thermal conductivity and bipolar effect

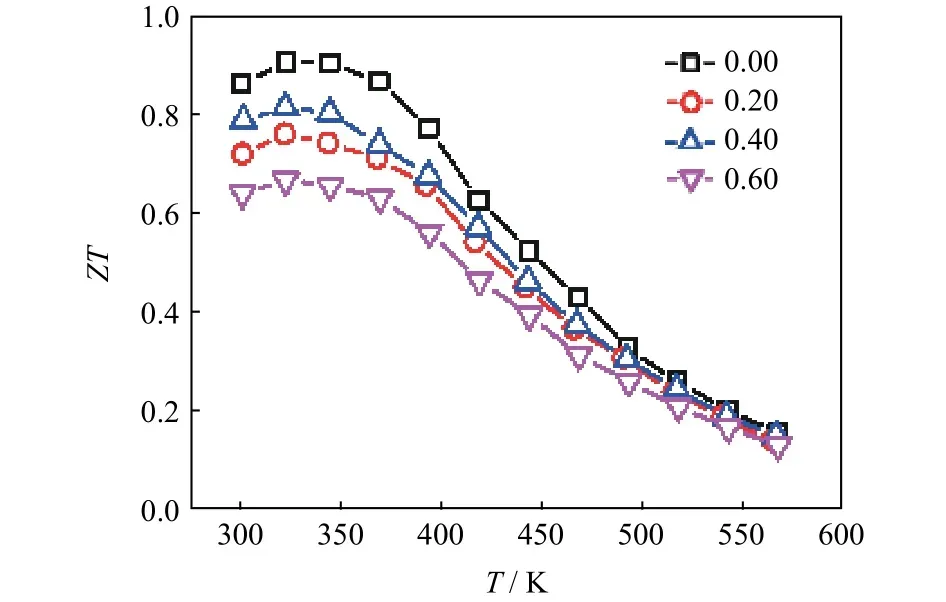

2.4 添加SiC颗粒对烧结块体材料热电优值的影响

根据上述测试结果计算所有样品的热电优值(ZT)随温度的变化规律,结果如图9所示。由于未复合SiC样品有较高的功率因子,因此尽管其热导率较大,但是其热电优值在所有样品中依然最高。对于复合样品而言,由于样品0.40具有最优的电性能和低的热导率,因此其热电优值在所有SiC复合样品中最大,且在322 K时最大值达0.81。

图9 材料热电优值ZT随温度变化规律Fig.9 Temperature dependence of ZT for the bulk samples

3 结论

向粉碎烧结法制备的Bi0.5Sb1.5Te3+5%Te(质量分数)合金粉体混入SiC颗粒,并通过放电等离子体烧结法制备块体复合材料。添加SiC颗粒会抑制粉体在烧结过程中的长大,从而细化材料组织,弱化烧结块体材料沿(00l)方向的取向性。随着SiC体积分数的增加,烧结块体的载流子浓度增加,由于取向性的弱化及组织的细化,加强了对载流子的散射,因此块体材料电导率随SiC体积分数的增加而降低。由于同质及异质界面浓度的增加,增强了对低能载流子的过滤效应,因此载流子有效质量增加,烧结块体维持较高的Seebeck系数。烧结块体材料的取向性弱化及组织细化,加强了对声子的散射,从而使材料的晶格热导率和总热导降低。对于SiC复合样品,当SiC体积分数为0.40%时,材料的电学性能和热学性能得到同时优化,故其材料热电优值最高,且在322 K时最大值达0.81。文中的粉体复合方法虽可以产生更多的晶界,但是由于颗粒尺寸较大,只能加强对中、低频声子的散射,而对中高频声子的散射作用不明显。后续可以通过混合更加细小的SiC颗粒,或者直接在熔炼Bi0.5Sb1.5Te3+5%Te合金的过程中引入更加细小的第二相,然后利用粉碎烧结法结合多相复合的手段来进一步降低材料的热导率,从而提升材料热电性能。