气体雾化法制备TiB2/Al复合材料粉末及其组织演变

江鸿翔 ✉,宋 岩 ,赵 雷 ,何 杰 ,赵九洲 ✉,张丽丽

1) 中国科学院金属研究所师昌绪先进材料创新中心, 沈阳 110016 2) 中国科学技术大学材料科学与工程学院, 沈阳 110016 3) 辽宁石油化工大学机械工程学院, 抚顺 113001

颗粒增强Al基复合材料综合了Al基体高塑性、高韧性和增强相颗粒高强度、高模量的优点,具备比强度高、比模量高和耐磨性强等特性,在航空航天、交通运输、军工等领域具有广阔的应用前景[1‒4]。目前,制备颗粒增强Al基复合材料主要有外加颗粒法和原位自生法两种方法。其中,外加颗粒法是先制备增强相颗粒,然后将其加入到Al或Al合金基体中,混合得到颗粒增强复合材料。使用外加颗粒法制备得到的复合材料增强相颗粒尺寸较大,且增强相和基体界面结合较差,复合材料的性能较低。原位自生法制备Al基复合材料是在Al合金熔体中原位自生增强相颗粒,相较于外加颗粒法,该方法具有以下优势:(1)增强相颗粒在基体中的热力学稳定性好,减慢了材料在高温服役过程中的退化;(2)增强相颗粒与基体的界面结合强度高;(3)颗粒在基体中的分布更加均匀。研究发现,TiB2化合物具有良好的物理化学性能,TiB2颗粒增强的Al基复合材料比强度高、耐磨性能好、可加工性能好、界面结合稳定;此外,TiB2颗粒可作为Al基体熔体凝固的有效形核基底,起到细化晶粒的作用,进一步提高材料的性能。因此,TiB2颗粒增强Al基复合材料的研究越来越受到人们重视[5‒7]。

近年来,金属3D打印技术得到了飞速发展,在航空航天领域中的应用比例大幅增加。由于Al基复合材料具有高比强度和高模量等优点,有关其3D打印的研究得到了广泛关注[8‒10]。粉末粒度分布、球形度及微观组织对3D打印过程中组织演变及材料最终性能均有着至关重要的影响[11‒12]。然而,有关原位自生法制备3D打印用颗粒增强Al基复合材料粉末的研究较少,且所制备的粉末往往存在球形度较差、卫星球较多[8‒9]、第二相分布不均匀[3]等问题。本文使用氟盐反应法制备TiB2/Al复合材料铸锭,然后以此为原料采用高压气体雾化技术制备球形TiB2/Al复合材料粉末。利用金相显微镜、扫描电子显微镜(scanning electron microscope,SEM)、X射线衍射仪(X-ray diffraction,XRD)、粒度分布仪等设备对所制备粉末的粒度分布及组织进行表征,并分析了TiB2/Al复合材料制备过程中的组织演变。

1 实验材料及方法

TiB2/Al复合材料铸锭的制备。首先,将工业纯Al装入石墨坩埚内,用中频感应熔炼炉将其加热熔化并升温至1023~1123 K;随后,加入预先混合均匀的 K2TiF6和 KBF4盐(按 Al–9%TiB2进行配制,质量分数),反应并保温60 min后倒出熔体表面的氟盐;最后,将TiB2/Al熔体浇入铁模中得到TiB2/Al复合材料铸锭。

采用气体雾化制粉设备制备TiB2/Al复合材料粉末,气体雾化实验原理如图1所示。实验设备主要由雾化罐、中频感应炉、雾化喷嘴、高压气源、真空泵等组成。具体实验过程为:将TiB2/Al复合材料铸锭表面进行打磨抛光,切成小块放入石墨坩埚中;密封雾化舱体后,利用真空泵将舱体的真空度抽至优于1 Pa;对复合材料铸锭进行中频感应熔炼,加热升温至(1173±20)K后保温20 min;将雾化罐充满高纯氮气,使雾化罐内气压与大气压保持平衡,开启雾化舱连接外界大气的阀门;抽出封堵坩埚底部导流管的塞杆,使合金从直径为4 mm的导流管流出,并用最大压强为2 MPa的超纯高压氮气雾化合金熔体,制备TiB2/Al复合材料粉末。利用扫描电子显微镜、X 射线衍射仪、粒度分布仪对所制备复合材料铸锭及粉末的组织性能进行表征。

图1 高压气体雾化制粉原理图Fig.1 Schematic diagram of the powder preparation by high pressure gas atomization

2 结果与讨论

2.1 TiB2/Al复合材料铸锭组织及相组成

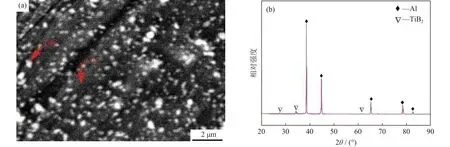

图2给出了TiB2/Al复合材料铸锭(Al–5.5%Ti–2.5%B,质量分数)的显微组织。由图可知,TiB2/Al铸锭组织主要由白色基体和黑色第二相颗粒组成,结合图3中X射线衍射分析结果可见,复合材料铸锭主要由α-Al和TiB2相组成,即图2中黑色基体为α-Al、白色颗粒为TiB2相。从图2亦可以发现,整体来看,TiB2/Al复合材料铸锭中TiB2颗粒较为均匀地分布于基体之中,但存在向晶界偏聚的趋势。利用ImageJ对复合材料铸锭中TiB2颗粒的尺寸分布及平均尺寸进行统计可得,TiB2颗粒的尺寸主要分布在100~1100 nm之间,其平均直径约为320 nm,如图4所示。

图3 TiB2/Al复合材料铸锭的X射线衍射分析Fig.3 XRD patterns of the TiB2/Al composite ingot

图4 TiB2/Al复合材料铸锭中TiB2颗粒尺寸分布Fig.4 Size distribution of the TiB2 particles in the TiB2/Al composite ingot

2.2 TiB2/Al复合材料粉末形貌及组织

图5(a)为高压气体雾化法制备的TiB2/Al复合材料粉末显微形貌,由图可知,复合材料粉末以球形为主,与已报道的一些Al基复合材料粉末[8‒9]进行对比可以发现,本研究制备粉末的球形度较高,卫星粉较少。利用粒度分布仪对复合材料粉末的尺寸分布进行测量可得,粉末粒度主要分布在10~100 μm之间,呈正态分布,粒径介于10~70 μm粉末占比(质量分数)约为81.1%,粒径大于70 μm粉末收得率为12.6%,粒径小于10 μm粉末收得率为6.3%,如图5(b)所示。

图5 高压气体雾化制备TiB2/Al复合材料粉末的形貌(a)及粒度分布(b)Fig.5 Morphology (a) and size distribution (b) of the TiB2/Al composite powders prepared by high pressure gas atomization

图6(a)为高压气体雾化法制备的TiB2/Al复合材料粉末微观组织,与TiB2/Al复合材料铸锭组织相似,复合材料粉末主要由α-Al和TiB2相组成,见图6(b)。然而,相较于TiB2/Al复合材料铸锭而言,TiB2/Al复合材料粉末中TiB2颗粒不存在明显的团聚现象,空间分布更加均匀弥散。利用ImageJ对复合材料粉末中TiB2颗粒的尺寸分布及平均尺寸进行统计发现,所制备复合材料粉末中TiB2颗粒的尺寸主要分布在100~900 nm之间,如图7所示,其平均直径约为300 nm,略低于TiB2/Al铸锭中TiB2颗粒的平均直径。分析认为,将TiB2/Al复合材料铸锭置于雾化装置中进行感应熔炼时,由于熔炼温度相对较高,TiB2颗粒会发生部分溶解,致使其平均尺寸变小,在随后的冷却凝固过程中,由于高压气体雾化条件下液滴的冷速远大于TiB2/Al熔体浇入铁模中形成铸锭的冷却冷速,熔体中TiB2颗粒长大、粗化时间极短,因此粉末中TiB2颗粒的尺寸略小于铸锭中TiB2颗粒的平均尺寸。

图6 高压气体雾化制备TiB2/Al复合材料粉末微观组织(a)及X射线衍射分析(b)Fig.6 Microstructure (a) and XRD patterns (b) of the TiB2/Al composite powders prepared by high pressure gas atomization

图7 高压气体雾化制备TiB2/Al复合材料粉末中TiB2颗粒的尺寸分布Fig.7 Size distribution of the TiB2 particles in TiB2/Al composite powders prepared by high pressure gas atomization

2.3 TiB2/Al复合材料组织演变分析

K2TiF6和KBF4混合盐加入到Al熔体中后受热熔化,以熔体形式存在于Al熔体表面,并在界面处发生如式(1)和式(2)反应[13]。

Ti和B原子通过式(1)和式(2)从K2TiF6和KBF4中被还原出来,随后,TiAl3、TiB2和AlB2相在熔盐/Al熔体界面附近的Al熔体内通过式(3)~式(5)沉淀析出。

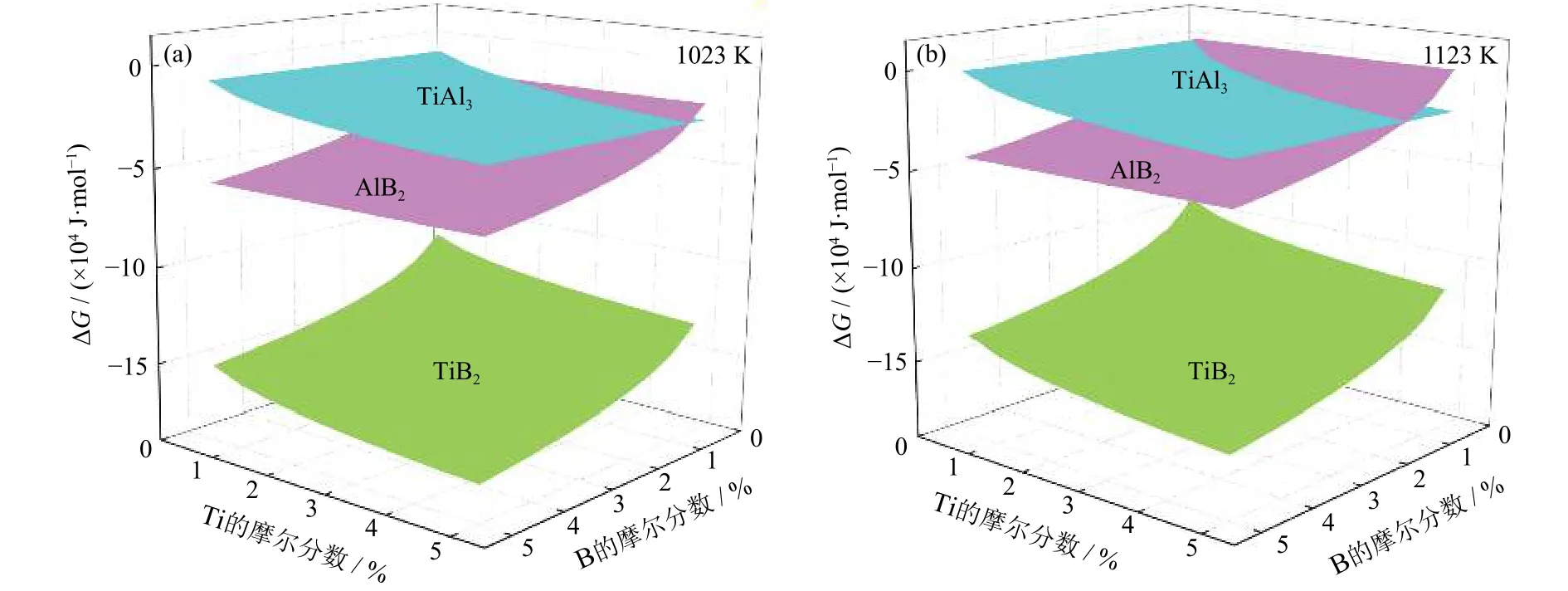

对于式(3)~式(5),1 mol的TiB2、TiAl3或AlB2自Al熔体中沉淀析出导致体系Gibbs自由能的变化量(ΔG)分别如式(6)~式(8)所示。

式中:Rg为气体常数,T为温度,xTi和xB分别为Al熔体内溶质Ti和B的摩尔分数,K⊖为Al熔体中TiB2、TiAl3或AlB2的溶度积,可通过式(9)~式(11)计算得到[13]。

由图8可以看出,当温度在1023~1123 K范围内变化时,Al熔体中TiB2的溶度积远小于TiAl3和AlB2的溶度积。图9给出了TiB2、TiAl3和AlB2相自Al熔体中沉淀析出的摩尔Gibbs自由能变化量,TiB2自Al熔体中沉淀析出导致的体系Gibbs自由能变化量比TiAl3或AlB2自Al熔体中沉淀析出导致的体系Gibbs自由能变化量的值更小。因此,从热力学上来说,利用氟盐反应法制备Al–Ti–B合金熔体时,TiB2是最易沉淀析出的相,即从K2TiF6和KBF4中还原出来的溶质Ti和溶质B优先趋于形成TiB2粒子。考虑到本研究所使用混合氟盐中Ti和B的质量比为2.2:1.0,其原子比近似为1:2,熔体中的溶质Ti和溶质B几乎刚好能够完全反应形成TiB2相,这与复合材料主要由α-Al和TiB2相组成的实验结果是一致的。

图8 TiB2、TiAl3和AlB2在Al熔体中的溶度积Fig.8 Solubility products of TiB2, TiAl3, and AlB2 phases in the Al melt

图9 1023 K(a)和1123 K(b)时TiAl3、TiB2和AlB2自Al熔体沉淀析出时摩尔Gibbs自由能变化量(ΔG)随溶质Ti、B摩尔分数变化Fig.9 Molar Gibbs free energy change (ΔG) for the precipitation of TiAl3, TiB2, and AlB2 phases by the molar fraction of solutes Ti and B in the Al melt at 1023 K (a) and 1123 K (b)

TiB2/Al复合材料铸锭和粉末中TiB2颗粒在基体中的分布主要取决于凝固过程中凝固界面与颗粒之间的相互作用。一方面,TiB2/Al熔体凝固过程中凝固界面前沿TiB2颗粒因受到界面排斥力作用而发生迁移;另一方面,由于颗粒与熔体之间的黏滞作用,颗粒运动过程中将受到一个与运动方向相反的黏性拖拽力(Fd),其大小如式(12)所示[14]。

式中:η是熔体动力学黏度,R为颗粒半径,Vd是颗粒相对于熔体的运动速度。当颗粒受到的界面排斥力与黏性拖曳力相等时达到平衡态,此时颗粒运动速度为临界速度。Shangguan等[15]在考虑颗粒与熔体导热率差异的基础上导出临界速度(uc),如式(13)所示。

式 中: Δσ0=σp/s‒σp/l‒σl/s,a0=rp+rs,a=kp+ks。σp/s、σp/l和σl/s分别为颗粒与固态基体、颗粒与液态基体和基体固液两相之间界面能,rp和rs分别为颗粒和基体原子半径,kp和ks分别为颗粒和基体的导热率。

当凝固界面生长速度等于界面前沿TiB2颗粒的临界迁移速度时,TiB2颗粒相对凝固界面静止,由此,可得到TiB2颗粒的相对推移距离如式(14)所示[16]。

式中:S为颗粒被凝固界面推移距离;L为自凝固开始至凝固结束局部区域宽度,在等轴晶凝固条件下其为晶粒半径,在柱状晶凝固条件下其为整个晶粒长度;u为界面生长速度;φ为颗粒体积分数;S/L为颗粒的相对推移距离,相对推移距离越接近于1,说明颗粒越容易分布于最后凝固部位(如晶界等)。

TiB2颗粒的相对推移距离与颗粒含量、凝固界面生长速度和颗粒临界速度有关。随TiB2颗粒含量、凝固界面生长速度的增加以及临界速度的减小,颗粒的相对推移距离减小,凝固过程中颗粒容易被凝固界面所捕获,最终易于形成颗粒均匀弥散分布于基体的复合材料。由于TiB2颗粒在Al熔体中相对稳定[17‒18],可近似认为氟盐反应法制备的TiB2/Al熔体冷却凝固过程中TiB2颗粒的临界速度与气体雾化冷却凝固过程中TiB2颗粒的临界速度相当。因此,TiB2/Al复合材料铸锭和TiB2/Al复合材料粉末中TiB2颗粒空间分布的差异主要是由两种情况下凝固界面生长速度的差异导致的。计算结果表明[19],气体雾化条件下直径为50 μm的雾化液滴的冷却速度高达105K·s−1,如图10所示,该速度远大于TiB2/Al熔体浇入铁模中冷却凝固的冷却速度20 K·s−1,因此,气雾化过程中凝固界面的生长速度远高于TiB2/Al熔体浇入铁模中冷却凝固过程中凝固界面的生长速度。在气雾化条件下,TiB2颗粒更容易被凝固界面所捕获,最终形成TiB2颗粒均匀弥散分布于基体的TiB2/Al复合材料粉末。

图10 直径为50 μm雾化液滴中心处温度和雾化液滴的冷却速度随时间变化Fig.10 Time dependence on the temperature at the center of the atomized droplet and the cooling rate of the atomized droplet with the diameter of 50 μm

3 结论

(1)Al熔体中TiB2的溶度积远小于TiAl3和AlB2的溶度积,TiB2/Al复合材料铸锭及粉末均主要由α-Al相和TiB2相组成。

(2)TiB2/Al复合材料粉末中TiB2颗粒具有纳米尺度,其平均直径约为300 nm。

(3)TiB2/Al复合材料粉末中TiB2颗粒均匀弥散地分布于Al基体之中,不存在明显的偏聚现象。

(4)高压气体雾化制备的TiB2/Al复合材料粉末的粒度主要分布在10~100 μm之间,呈正态分布,粒径介于10~70 μm粉末占比(质量分数)约为81.1%,粒径大于70 μm粉末收得率为12.6%,粒径小于10 μm粉末收得率为6.3%。