金属增材制造技术在核工业领域的应用与发展

马青原 ,杜沛南 ,彭英博 ,张瑞谦 ,张 伟 ✉

1) 中南大学粉末冶金国家重点实验室,长沙 410083 2) 中国核动力研究设计院反应堆燃料及材料重点实验室,成都 610213

随着全球制造业的不断发展,新材料体系、新工艺方法层出不穷,以增材制造(additive manufacturing,AM)为代表的快速制造技术在政策、市场的支持下,凭借着其快速、高效、经济、全智能化和全柔性化制造的优势得到了迅猛发展[1]。在核工业界,随着反应堆技术应用领域从常规的核动力舰艇及核电领域逐渐向空间核动力、海洋核动力、航空核动力领域发展,传统的压水堆技术已不能满足全新应用环境的需求,革新性的反应堆堆型概念层出不穷。全新的堆型设计对材料结构及性能均提出了更高的要求,传统制备方法难以满足要求,增材制造技术成为了新的选择。本文从材料与加工成形的视角,详细介绍了金属增材制造技术在核工业领域的应用及优势,并提出了在核工业领域推广金属增材制造技术的建议。

1 金属增材制造常用方法及典型应用

金属增材制造根据制备工艺是否直接制成最终产品被分为直接成形和间接成形两大类。直接增材制造通常以激光和电子束作为热输入源,使原材料熔化再凝固形成复杂形状工件,主要包括选区激光熔化、电子束熔化、定向能量沉积等。间接增材制造通常采用喷射粘结剂固化或凝胶挤出固化得到生坯,再经烧结得到最终产品,主要包括粘结剂喷射增材制造、金属喷射增材制造等。目前,可用于增材制造的涉核材料体系如图1所示。

图1 增材制造涉核材料研究体系Fig.1 Research system of the nuclear materials prepared by the additive manufacturing

1.1 选区激光熔化(selective laser melting,SLM)

选区激光熔化是基于粉末原料的增材制造工艺,由振镜扫描系统引导激光,选择性地扫描工作台上粉末层。受到激光辐照作用的粉末迅速熔化形成熔池,并随激光扫描的轨迹快速冷却凝固逐层叠加,从而构建工件整体。选区激光熔化因其逐行、逐层扫描的特点,形成的产品组织上一般具有各向异性的特点。钒合金是一种先进的核材料,在核电站的第一壁和毯状结构材料中具有非常重要的应用。中南大学粉末冶金国家重点实验室Yang和Li[2–3]通过高能球磨制得满足选区激光熔化加工性能要求的V–6Cr–6Ti预合金粉末,后通过选区激光熔化制得V–6Cr–6Ti零件,压缩试验显示压缩应力最大可达1078 MPa,累积应变约为0.32,如图2所示,其中n1、n9、n17代表不同压缩位移值下的第1、9、17次实验。

图2 选区激光熔化 V‒6Cr‒6Ti零件应力–应变曲线[2]Fig.2 Stress-strain curves of the V‒6Cr‒6Ti parts prepared by SLM[2]

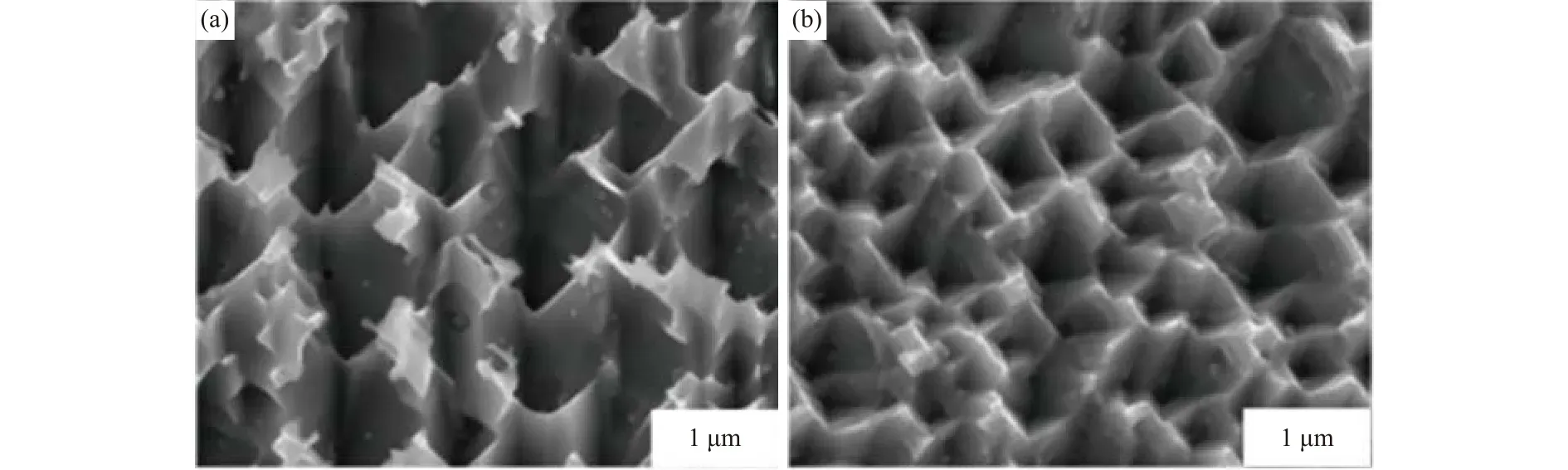

316L不锈钢在高温下具有良好的力学性能和耐腐蚀性能,常被用作国际热核实验反应堆(international thermonuclear experimental reactor,ITER)容器内组件的结构材料,反应堆容器内管道系统等具有复杂几何形状的部件通常是通过连接技术制造,但传统方法显然不能满足需求。Zhong等[4]采用选区激光熔化技术制备出几乎全致密的316L不锈钢,研究发现在选区激光熔化过程中形成的胞状微结构和氧化硅纳米夹杂物的共同钉扎作用可以阻碍裂纹的扩展行为,如图3所示。

图3 316L不锈钢样品侧表面底部(a)和顶部(b)微观组织中均存在球形氧化硅纳米夹杂物[4]Fig.3 Spherical silicon oxide nano-inclusions on the bottom (a) and top (b) of the 316L stainless steel surface[4]

1.2 电弧熔丝增材制造(wire arc additive manufacturing,WAAM)

电弧熔丝增材制造技术是由英国克兰菲尔德大学开创的。采用电子束或电弧等作为热源,通过将金属丝材加热熔化,连续堆积形成沉积层,最终形成“近形”制件[5]。电弧熔丝增材制造技术广泛应用于飞机后架、压力容器、空心螺旋桨叶片等零件的生产[6]。2015年中国核动力研究设计院与南方增材科技有限公司以16MND5钢材料为原料,采用电弧熔丝增材制造技术制备出ACP100反应堆压力容器,如图4所示,样件组织均匀,各向异性较小,综合力学性能优良,具有较大的韧性裕量,而且大大缩短核反应堆零部件的生产周期[7]。

图4 增材制造压力容器试件[7]Fig.4 Pressure vessel piece prepared by additive manufacturing[7]

1.3 定 向 能 量 沉 积 ( directed energy deposition,DED)

定向能量沉积通过同轴喷嘴、多喷嘴和载流气体进料,激光束能量输入产生熔池,随着喷嘴的移动,不断形成新的涂覆层,重复叠加来构建零件。随着定向能量沉积的发展,德国Fraunhofer旗下的激光技术研究所于2017年6月宣布开发出了超高速激光沉积技术,是由TruLaser Cell 7040集成的一项颇具特色的增材制造技术,如图5(a)所示[8]。该工艺改进了抗腐蚀和磨损保护的加工工艺,且节约资源,更具经济性[9]。王彬等[10]运用定向能量沉积技术制备高温Ti60试件,所得Ti60构件在600 ℃/310 MPa条件下平均持久寿命可达354.4 h,高于传统轧制Ti60成形件,可见增材制造工艺对材料性能的改善具有重要作用。目前亚琛联合科技为中国机械科技研究总院以及河北敬业增材制造科技有限公司提供了多套设备,成为超高速激光沉积技术联盟在中国市场推进的重要一步[11]。

针对液体火箭发动机燃烧室和喷嘴,美国国家航空航天局(NASA)提出“快速分析和制造推进技术”(rapid analysis and manufacturing propulsion technology,RAMPT)项目,如图5(b)所示[12],致力于以下关键技术的完善和集成,以实现制备完整的集成推力室组件:(1)定向能量沉积技术制造集成的冷却通道和喷嘴结构;(2)复合材料技术显著减轻重量,可应用于燃烧室和喷嘴等大型推力室组件;(3)双金属或多金属的增材制造技术,例如铜合金和超合金的共成形,以此来优化组件材料性能;(4)开发集成的蓄冷式燃烧室和喷嘴设计工具,可显著减少设计周期并充分利用添加剂技术。

图5 德国通快TruLaser Cell 7040(a)[8]和快速分析和制造推进技术项目技术概况(b)[12]Fig.5 TruLaser cell 7040 of the Trumpf Group (a)[8] and the overview of RAMPT project technology (b)[12]

1.4 粘结剂喷射增材制造(binder jetting additive manufacturing,BJAM)

粘结剂喷射增材制造是最典型的间接金属增材制造工艺,工艺原理如图6所示[13]。首先采用与直接金属增材制造相似的粉床铺粉,将粘结剂喷头在粉床上选择性喷涂,固化指定区域,然后层层叠加,随后将生坯加热进行烧结、脱脂,从而实现冶金结合提高强度。表1对比了几种典型的增材制造工艺方法[14]。

表1 典型增材制造工艺对比[14]Table 1 Comparison of the typical additive manufacturing processes[14]

图6 粘结剂喷射增材制造技术原理[13]Fig.6 Principle of the binder jetting additive manufacturing technology[13]

1.5 其他适用核级材料的增材制造工艺

目前,成熟的核级材料有不锈钢、镍基合金、低合金钢、锆合金等。在核电设备主管道、主泵、阀门、压板、反应堆顶盖等结构中,70%以上使用的是不锈钢,而稳压器、压力容器、安全壳等部件则通常选择相对廉价的低合金钢[15]。美国橡树岭国家实验室与海军颠覆性技术实验室开发出美军首个3D打印的碳纤维复合材料潜艇艇体原型,长约9.14 m,采用橡树岭国家实验室研发的大面积增材制造技术仅用不到一个月的时间即完成打印,成本降低达90%,这对于未来核潜艇的制造具有重要意义[16]。

深圳中广核工程设计有限公司利用增材制造技术成功打印出316L不锈钢材料的主泵实验用缩比叶轮,其强度、塑性等力学性能接近锻件性能,优于铸件性能。相比于传统铸造制品,产品质量高,不会出现气孔、缩孔、砂眼等缺陷[17]。

2 增材制造技术在核工业领域的优势

根据《中国制造2025》规划,增材制造技术被列为第四次工业革命的九大支柱产业之一[18]。通过增材制造技术可以解放制造工艺对设计的束缚,开发出全新产品,实现降低重量、减小体积,提高性能效率等目标。《核电中长期发展规划(2011-2020)》中提到,我国将建造大规模的非能动核反应堆电站,设计中采用的Ni基、Co基、W基等特殊合金部件,加工制造难度大,容易出现性能不符合项[1]。据报道,美国橡树岭国家实验室牵头的“转型挑战反应堆”建设计划是集成增材制造等先进制造技术在新材料等领域最新的研发成果,将于2023年建成一座微型反应堆[19‒20]。俄罗斯卫星网报道,俄原集团计划将增材制造技术作为其非核心业务的重要组成部分,用于制造核工业设备和部件,然后再拓展至其他领域。作为新一代“革命性”制造技术,世界各国将增材制造列为未来最关键的制造技术之一。在核工业领域,增材制造大多应用于核电方面。

2.1 增材制造制备结构件模型以提高研究效率

在核设备设计过程中,需要大量的局部件模型来辅助研究,通过增材制造技术可以在短时间内制备缩小比例的金属零件模型,使工程人员更直观地提出设计中存在的缺陷以及优化方案,从而减少设计迭代的成本周期。核工业工程设计研究公司在成功预研了Kossel并联臂3D打印机的基础上,完成了电弧熔丝增材制造系统的搭建,并实现了热塑性塑料材料核电站主泵的增材制造,发现电弧熔丝增材制造系统具有良好的适应性[21]。英国剑桥大学在工程和物理科学研究理事会的资助下,通过增材制造模型辅助研究钍能,寻找新时代的核动力,帮助英国实现碳减排和核能源安全的目标[22]。

图7 增材制造潜艇原型[16]Fig.7 Submarine prototype by additive manufacturing[16]

图8 缩比叶轮产品[17]Fig.8 Product of the scaled impeller[17]

2.2 增材制造设备轻量化、一体化设计

增材制造技术使产品设计与制造具有更广泛的自由度,特别是在制造复杂几何形状、设备轻量化、结构一体化等方面有着传统工艺无法比拟的优势[23]。例如在一体化成形方面,百万千瓦级压水堆核电站一回路主泵折流管由4个零件组成,中国广核集团采用选区激光熔化技术完成了主泵折流管组件(316L不锈钢)的一体化成形,如图9(a)所示,在节省了螺栓等零部件同时,简化了设备结构[24]。

Sustainable Engine Systems公司凭借选区激光熔化技术具有的结构一体化加工便利性,开发了一种微型涡轮机的热交换器,在针翅式热管设计中,将隔板和针翅式热管集成在单个结构中,如图9(b)[25],从而消除了焊接或钎焊的需求,同时减小整个热管的尺寸、重量和成本且具有传热和压降的优点[26]。西门子干式低排放燃烧预混合器在使用传统铸造和机加工制造时涉及20多个零件,而通过使用3D打印仅需要两个部件即可完成,交付周期缩短了约70%。3D打印还能够减少供应链中的外部依赖性,能改善组件的几何形状,从而实现更好的燃料–空气混合[27]。

图9 增材制造主泵折流管(a)[24];Sustainable Engine Systems生产的热交换器(b)[25]Fig.9 Additive manufacturing main pump baffle (a)[24] ; the heat exchanger by Sustainable Engine Systems (b)[25]

2.3 增材制造关键部件的表面改性及性能改善

核燃料防屑板是压水堆核燃料的重要零件之一,其作用是过滤核燃料冷却水流中的碎屑和异物。传统制备防屑板的方法是电火花加工工艺,需要在210 mm2的方形薄板上加工上千个异形方孔,单件零件加工周期长且效率低。采用激光增材制造技术制备的防屑板,产品材料选取为可时效硬化奥氏体不锈钢,材料成分中要求Co的质量分数不超过0.04%,其他成分和要求近似于AISI 660材料,如图10所示[28]。所制备的防屑板的力学性能、组织成分、尺寸精度均可满足核燃料防屑板的设计要求,且与传统减材制造产品相比,表面平整,痕迹分布规则,无熔融物堆积,解决了传统制造组织边界存在微米氧化层的问题,加工时间可缩短50%,单件综合制造成本可减少56%[28]。

图10 激光增材技术制备的防屑板[28]Fig.10 Anti-debris plate prepared by the laser additive manufacturing technology[28]

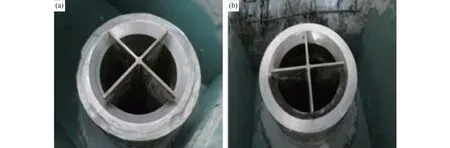

中广核核电运营有限公司根据核电站管端法兰面腐蚀状况,采用电弧增材再制造方法制备满足核电设计标准的法兰面堆焊层,如图11所示[29]。堆焊层选用的ER316钢中存在一定数量的铁素体,能有效防止和降低焊接热裂纹的产生,并能提高焊缝的抗晶间腐蚀能力。通过线电弧增材再制造工艺,堆焊层冲击吸收能量值超过130 J,裕度大;堆焊层产生的应力小,在法兰堆焊层端面产生的应力约为275 MPa,远低于材料的屈服强度[29]。

图11 法兰面电弧增材再制造过程前后对比[29]:(a)修复前;(b)修复后Fig.11 Comparison of the flange surface prepared by the additive remanufacturing process[29]: (a) before repair ; (b) after repair

美国爱达荷国家实验室(Idaho national laboratory,INL)将传统工艺与增材制造技术相结合,成功制造出了U3Si2核燃料,与当前大多数核电厂使用的UO2核燃料相比,U3Si2的密度更大,导热性更好,能提高核反应堆的安全性和效率。在实验中,爱达荷国家实验室将传统的铀矿石研磨处理方法和“激光塑形”增材制造工艺相结合,制造出质密的U3Si2小球。这种新方法大大降低了将生铀转化为可用材料的速度,成本更低,且通用性强,能处理任意的铀原料[30‒31]。

3 增材制造技术在核工业领域应用

核工业中所应用的材料及零部件正向着多材料、功能化、智能化、柔性化的方向发展。张国明[32]在《基于增材思维的先进设计与智能制造》中谈到的,增材制造是新一轮科技革命和产业革命的重要引擎和颠覆性技术体系。

3.1 新型核级材料体系的开发

不锈钢、镍基合金、低合金钢、锆合金等均为核级材料,应当研究针对金属增材制造的高质量金属球形粉末成形与制备技术,开发空心粉率低、颗粒形状规则、粒度均匀、杂质元素含量低的高品质粉末,研究增材制造专用液态金属材料。

目前,激光增材制造技术已具备将单一组分金属粉末直接制备成形状任意、完全冶金结合、高精度金属样品的能力,然而由于激光增材制造迅速升温和迅速冷却的特点,熔池的热影响会导致最终部件的微观组织与传统铸件、锻件存在明显不同。此外由于核级材料的工况特殊,对制备技术的可靠性和工艺成熟性有着更高的要求。

3.2 核级设备增材制造的设计创新

目前电子束熔化、选区激光熔化等增材制造技术只能进行单材料粉末的铺送粉,难以满足零件不同部位对材料性能的不同要求。对于无焊接一体化制造堆芯、复杂梯度燃料、一体化制造燃料及包壳等的设计问题以及异质、梯度、多尺度材料结构件难以成形的问题[33],多材料增材制造可以提供有效解决方案。多材料增材制造技术的优势在于4个方面:(1)可实现工作面上多材料精确送粉,可针对指定区域进行粉末的定量输送;(2)可实现零件在不同部位上的组织性能精准调控,可设计程度高;(3)可实现制造的数字化、智能化和并行化,柔性化程度高;(4)可实现特殊功能结构件的“原位制造”。

图12 双金属腔室覆层[12]Fig.12 Bimetallic chamber cladding[12]

3.2.1 异质核材料结构件

核工业中的压力容器或包壳材料壁面一般采用涂层进行防护,例如Zr合金包壳。在反应堆芯无法维持充足水量时,包壳表面保护涂层避免了Zr合金包壳与高温水蒸汽接触,从而降低甚至消除了氢气的危害,达到大幅度减小核泄漏概率的目的。但包壳涂层一般较薄而且容易失效,因此采用多材料增材制造能够制备所需厚度的防护层,从而显著提高构件的服役性能及寿命[34]。多材料增材制造还可以在钢铁材料表面沉积一定厚度的高温合金、钨、铜等材料来满足不同的性能要求,防护金属层厚度可以根据服役环境及设计需要自由调整,而且可以一次性近净成形。较传统镀覆涂层方式,该方法既降低了成本又提高了性能[35‒37]。

3.2.2 梯度、多尺度核材料结构件

采用多材料增材制造可以在堆积方向上灵活设计不同粉层,利用多材料精确送粉装置置入相应比例的组织细化剂,通过调控零件不同位置上的组织细化程度,调控零件性能。美国国家航空航天局成功采用激光电弧熔丝工艺将各种超级合金加入GRCop铜合金中,并测得其具有优良性能[38‒39]。可借鉴航天航空多合金增材制造和复合材料轻质可重复使用的推力室组件设计理念,将其应用于核级梯度材料的设计开发。

3.2.3 功能性核材料结构件

采用多材料增材制造方法能够在同一平面上一次性成形多种材料,例如同一平面上按照形状特点可以沉积高温合金与不锈钢两种材料,形成具有功能性的“砖‒泥”结构。多材料增材制造方法较焊接、铆接等传统连接方法大大降低了生产成本,且界面能够实现完全的化学‒冶金结合,提高使用性能[40‒41]。

3.3 大力构建增材制造核电领域“一条龙”规范平台

中国核动力设计研究院在2020年被工信部正式确认为工业强基工程“3D打印一条龙”核电领域的应用示范(龙头)单位,其牵头申请的“基于3D打印的核电厂模块化高效换热设备研发”项目是工艺“一条龙”应用计划示范典型。“一条龙”制造模式将更加适合于核电领域的发展,这种模式将会提高核级设备产品研发迭代的效率,最大程度地促进增材制造在核电领域发挥轻量化、产品一体化的优势。核材料对安全性有极高的要求,增材制造技术进入核级装备的生产制造,必须经过层层严苛认证。对于核级设备制造商,必须具备核安全局颁发的生产许可证才能踏入核级设备制造的门槛。

4 结语

增材制造技术将给核级设备提供新的实现途径,研究者可以围绕新型核级材料体系的开发、核级设备增材制造的设计创新来提高材料适用性,大力构建增材制造系统的规范平台,提升增材制造核产品的设计、开发和制造能力。随着仿真技术的不断进步,材料学科的不断发展,行业标准的不断完善,增材制造技术的引入将会为核工业领域带来全新的发展思路,从而解决核反应堆技术的卡脖子难题,促进核工业的持续发展。