海上弃置平台桩管热熔拆除装置研制

崔希君

(中石化胜利石油工程有限公司 钻井工艺研究院, 山东 东营 257000)

随着海上石油勘探、开发的不断深入,越来越多的固定采油平台将达到或超过设计使用寿命,大量的导管架平台、火炬、栈桥等支撑桩管被弃置,给海上航运及施工安全带来了巨大的隐患[1-2]。海上弃置桩管拆除成为海上油气田开发中亟待解决的问题。通过前期调研分析发现,油田海上弃置桩管直径为800~1 300 mm,壁厚18~30 mm,倾斜度为1∶10~1∶8,水深5~17 m,入泥深度一般在20 m左右,入泥4 m位置多为黏土层或粉砂层,海水渗透率较低[3]。本文提出一种基于自动控制技术的海上桩管内部热熔切割技术,并设计研发了新型拆除装置,实现弃置桩管海底泥面4 m以下的切割拆除作业能力。提高了拆除海上弃置平台桩管作业的自动化程度及效率,降低作业人员的作业风险和施工成本[4-5]。

拆除装置本体作为关键部件,主要包含装置径向定位模块、下放导向模块、旋转切割模块、送风模块、排水模块[6]。通过对装置径向定位模块、下放导向模块及旋转切割模块的结构设计研究,保证下放过程中具有一定的避障能力和定位过程中装置的对中性;送风换热装置及排水装置研究,包含送风量与散热量间的匹配,排水装置排水能力的估算等因素对拆除装置进行设计[7-8]。通过数值模拟分析初步设计模块的结构强度,同时,按照设计方案,生产1∶1拆除装置样机,经海上模拟试验验证了装置的功能适用性及作业可靠性。

1 拆除装置本体关键结构方案设计

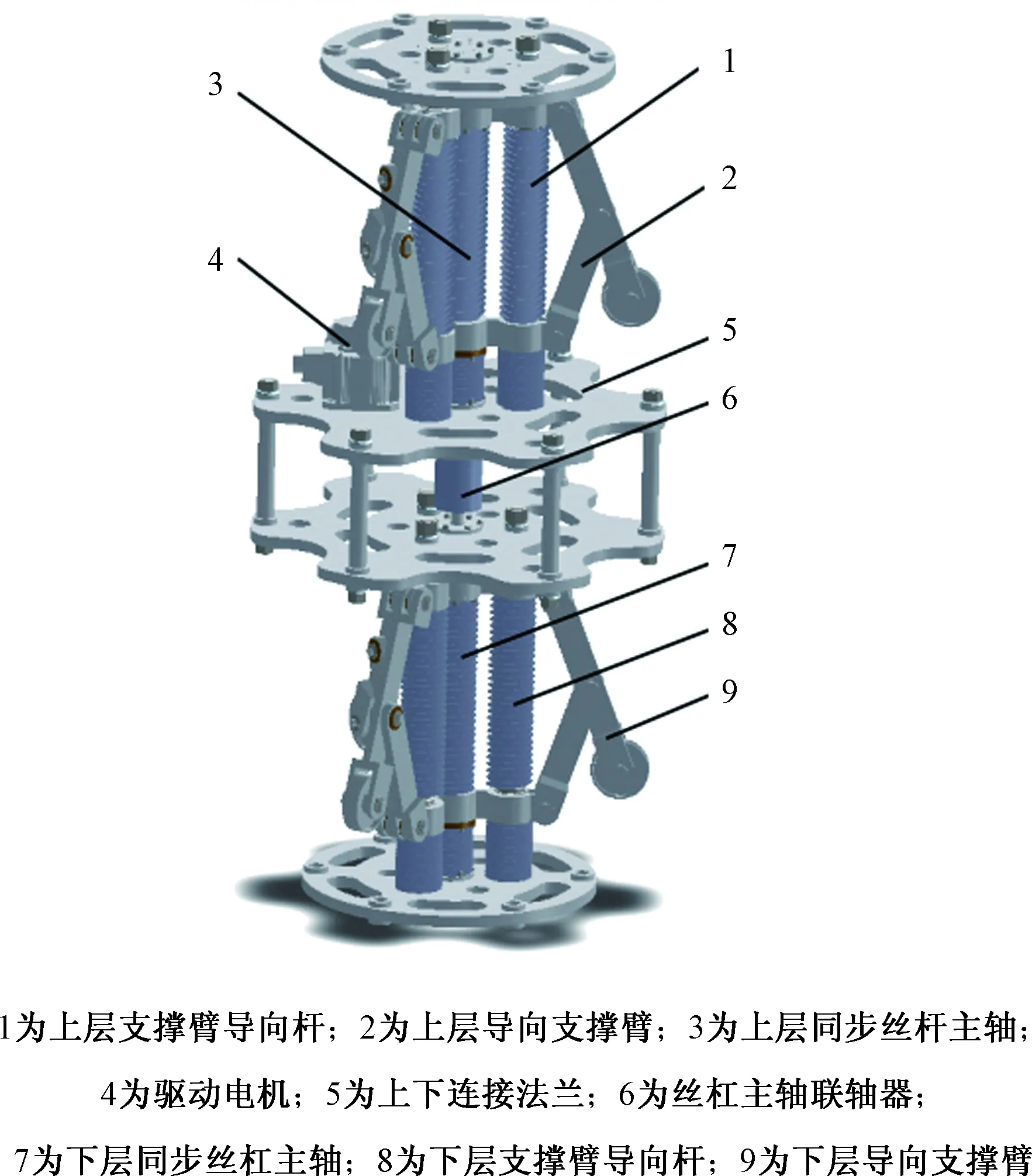

拆除装置本体结构是海上弃置平台桩管热熔拆除装置功能实现的载体,其关系到装置运行的可靠性、作业范围的适应性等,主要包括下放导向及径向定位模块、割炬外伸及旋转切割模块、送风模块、排除渗水模块。采用模块串联结构,其中,上部为导向及径向定位模块,下部承接旋转切割模块,两端设锥形防撞结构,最下端为排水泵,采用法兰与上部结构连接,旋转切割模块下端均布送风接口。具体技术指标见表1。

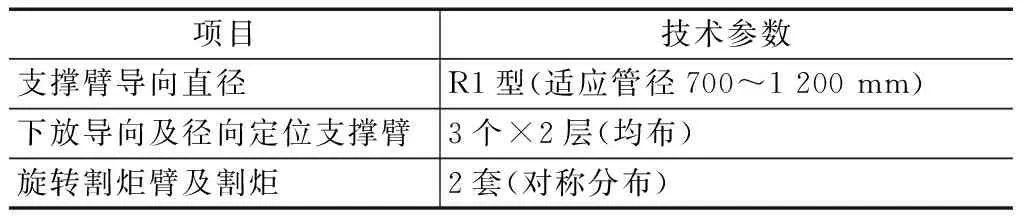

表1 拆除装置主体设计指标

2 拆除装置本体各部件设计

2.1 下放导向及径向定位模块设计

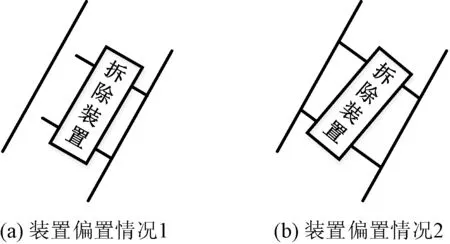

装置在入管下放过程中,由于管斜及装置自身重量分布不均的原因,极易出现姿态偏置的情况,如图1所示[9]。其难点在于有限桩管空间内,难以实现可靠定位及对中,满足装置旋转切割的工艺要求。

图1 拆除装置在桩管中姿态偏置示意图

导向支撑臂采用滑块摇杆机构型式,双层串联,每层3个支撑臂,其运动同步性是保证拆除装置具有良好对中性的基础,设计采用同轴螺旋传动方式进行驱动,同层支撑臂连杆通过并联式滑动丝杠螺母座与丝杠形成螺纹副,提高6个导向支撑臂的运动同步性。具体结构形式如图2所示。

图2 装置下放导向模块模型

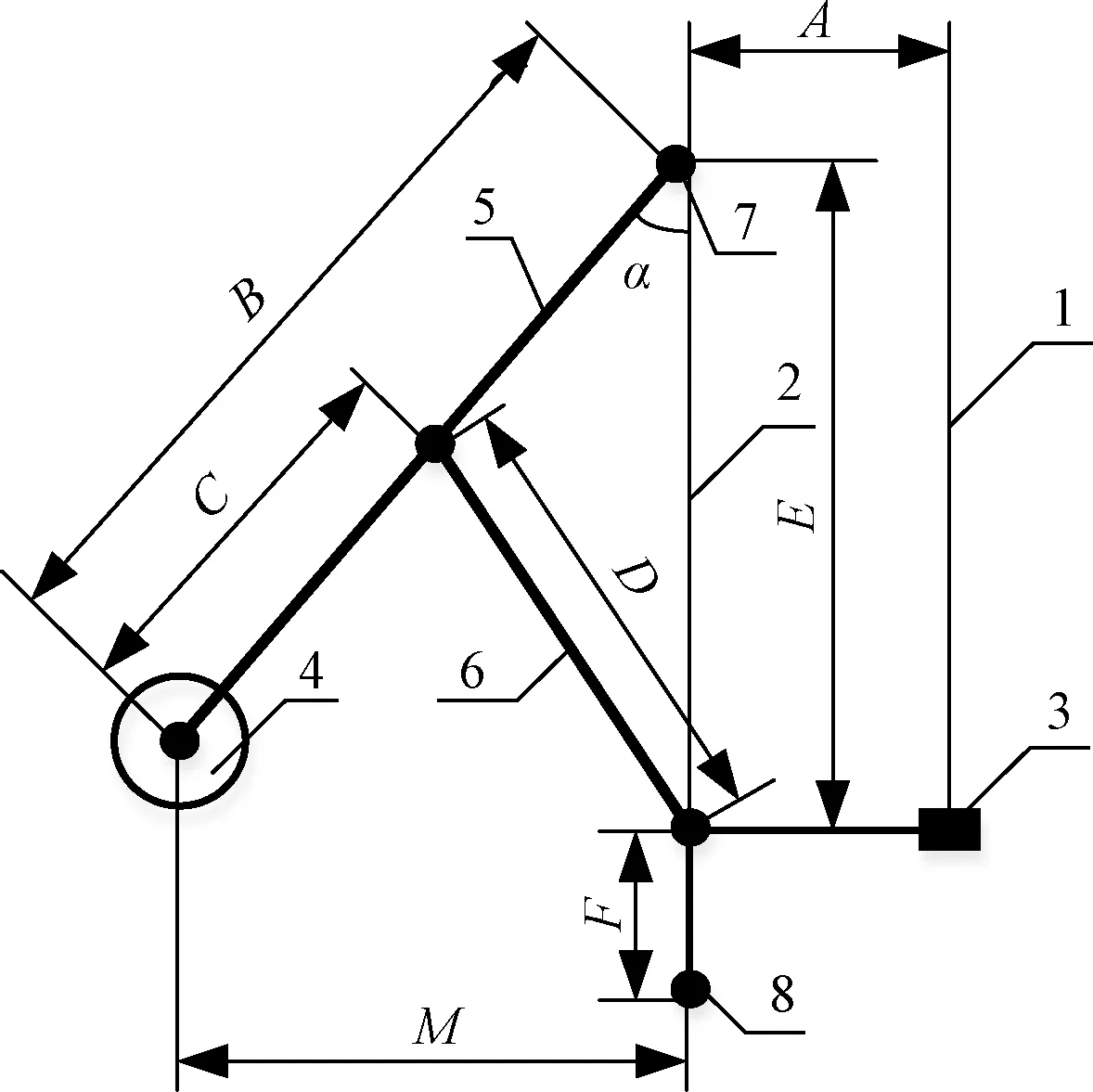

装置所配置的6个导向支撑臂滚轮能够均匀接触待拆除桩管内壁是保证拆除装置具有良好对中性的重要措施。在桩管内作业时,导向支撑臂运动参数处于无法跟踪的状态,特别是导向支撑臂是否已接触桩管壁无法判断,根据驱动电机的角位移对导向支撑臂的水平运动位移进行反算,为优化导向支撑臂构件尺寸提供依据,如图3所示。

1为丝杠主轴;2为导向杆主轴;3为丝杠滑动螺母座;4为越障滚轮;5为支撑管;6为支撑臂边杆;7为支撑營固定较支点;8为滑动软接点初始位;A为丝杠主轴与导向杆主轴距离;B为支撑臂两端支撑中心距离;C为滚轮中心至支撑臂连杆铰接轴距离;D为支撑臂连杆铰接点距离;E为支撑臂固定铰支点与连杆滑动铰支点最大距离(固定值);F为连杆滑动铰支点(丝杠滑动螺母座)行程;M为支撑臂滚轮中心与导向杆主轴水平位移;α为支撑臂与导向杆主轴夹角图3 下放导向支撑臂运动模型

连杆滑动铰支点(丝杠滑动螺母座)行程:

F=ntpu

(1)

式中:n为驱动电机旋转速度,r/s;t为时间,s;p为丝杠导程,mm;u为驱动电机至丝杠间的传动比。

根据余弦定理,支撑臂与导向杆主轴夹角余弦及正弦值为

cosα=[(B-C)2+(E-F)2-D2]/

[2(B-C)(E-F)]

(2)

(3)

则,支撑臂滚轮中心与导向杆主轴水平位移

M=Bsinα

(4)

支撑臂外缘距离丝杠主轴(拆除装置中轴)距离

S=A+M+R

(5)

式中,R为越障滚轮半径,mm。

以R1型支撑臂为例对其运动参数进行校核,通过对比优化,确定构件尺寸B=350 mm,C=150 mm,D=220 mm,u=0.01,p=6 mm,在驱动电机转速n=50 r/s时,支撑臂从起始位置运动至最大展开位置,历时约51 s;支撑臂运动水平加速度最大约0.28 mm/s2。

通过对丝杠与丝杠螺母座螺旋副摩擦负载计算,对导向支撑臂驱动设计及选型。拆除装置重量约G=350 kg,保证装置在倾斜30°时具有正常支撑能力。

Fa=G×9.8×cos 30°=2 970 N

(6)

Ft=G×9.8×cos 30°=1 714 N

(7)

式中:Fa为丝杠螺纹副承受的轴向载荷,N;Ft为丝杠螺纹副承受的径向载荷,N。

丝杠与丝杠螺母座螺旋副摩擦矩为

Tf=(Ta+Tt)/(η1η2η3u)

(8)

式中:Ta为轴向载荷产生的摩擦转矩,N·m;Tt为径向载荷产生的摩擦转矩,N·m。η1为支撑臂及连杆铰接位置传动效率(考虑结构惯性矩),取0.7;η2为丝杠两端支点传动效率(考虑其自身及联轴器惯性矩),取0.8;η3为驱动器效率,取0.9;u为传动比,为0.01。

计算得:Ta=3.74 N·m,Tt=17.14 N·m,故Tf=0.41 N·m。

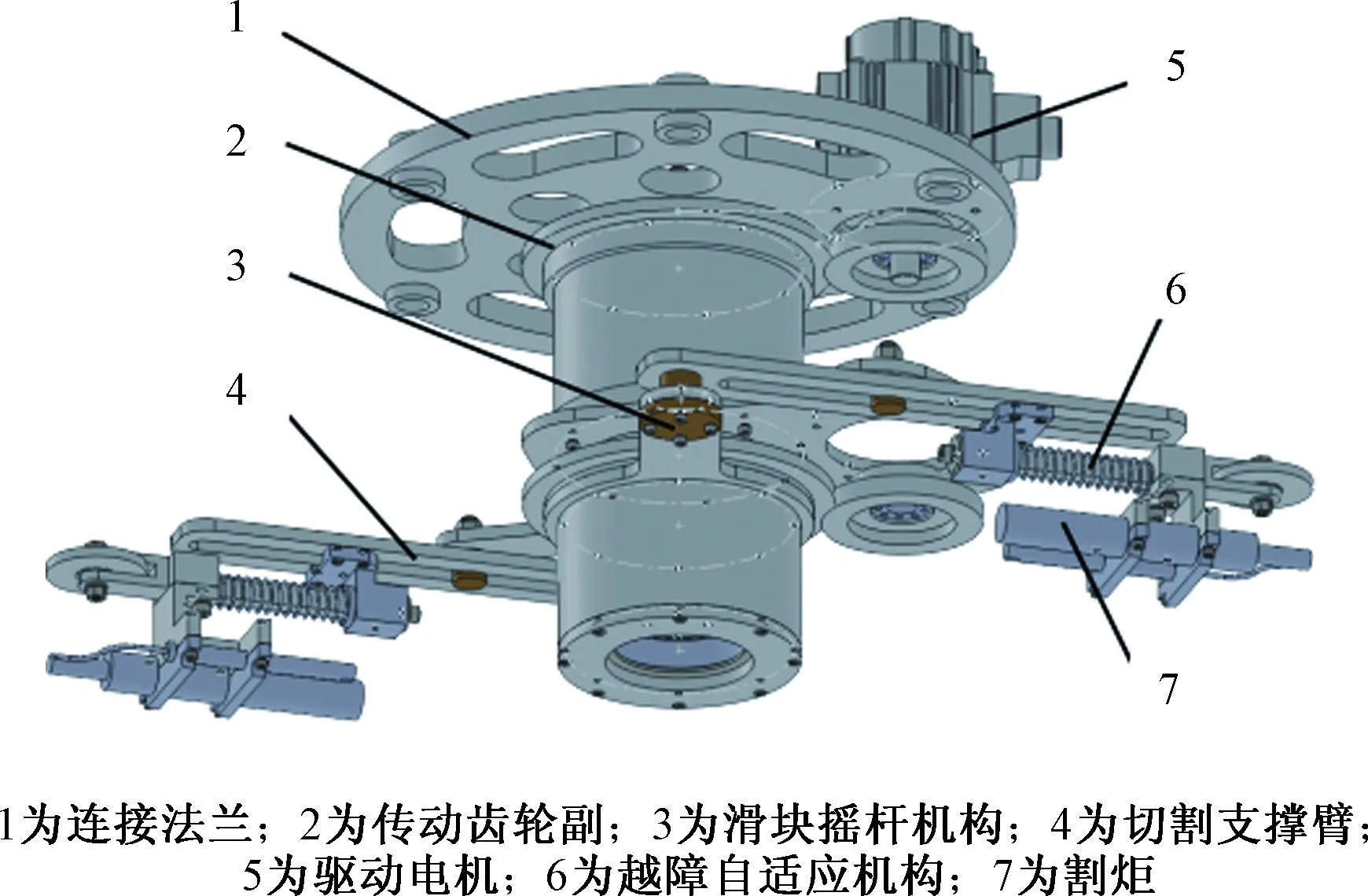

2.2 旋转切割模块设计

旋转切割模块是切割割炬的安装载体,主要由驱动电机、传动齿轮副、滑块摇杆机构、割炬支撑臂、越障自适应机构组成,如图4所示。初始状态,其携带割炬收入拆除装置本体内部;作业时,其首先携带割炬展开并抵达桩管臂,其次通过滑块摇杆机构的间歇配合,在电机驱动下,实现割炬臂伸缩、旋转的分时运动,最终实现桩管切割。

图4 旋转切割模块模型

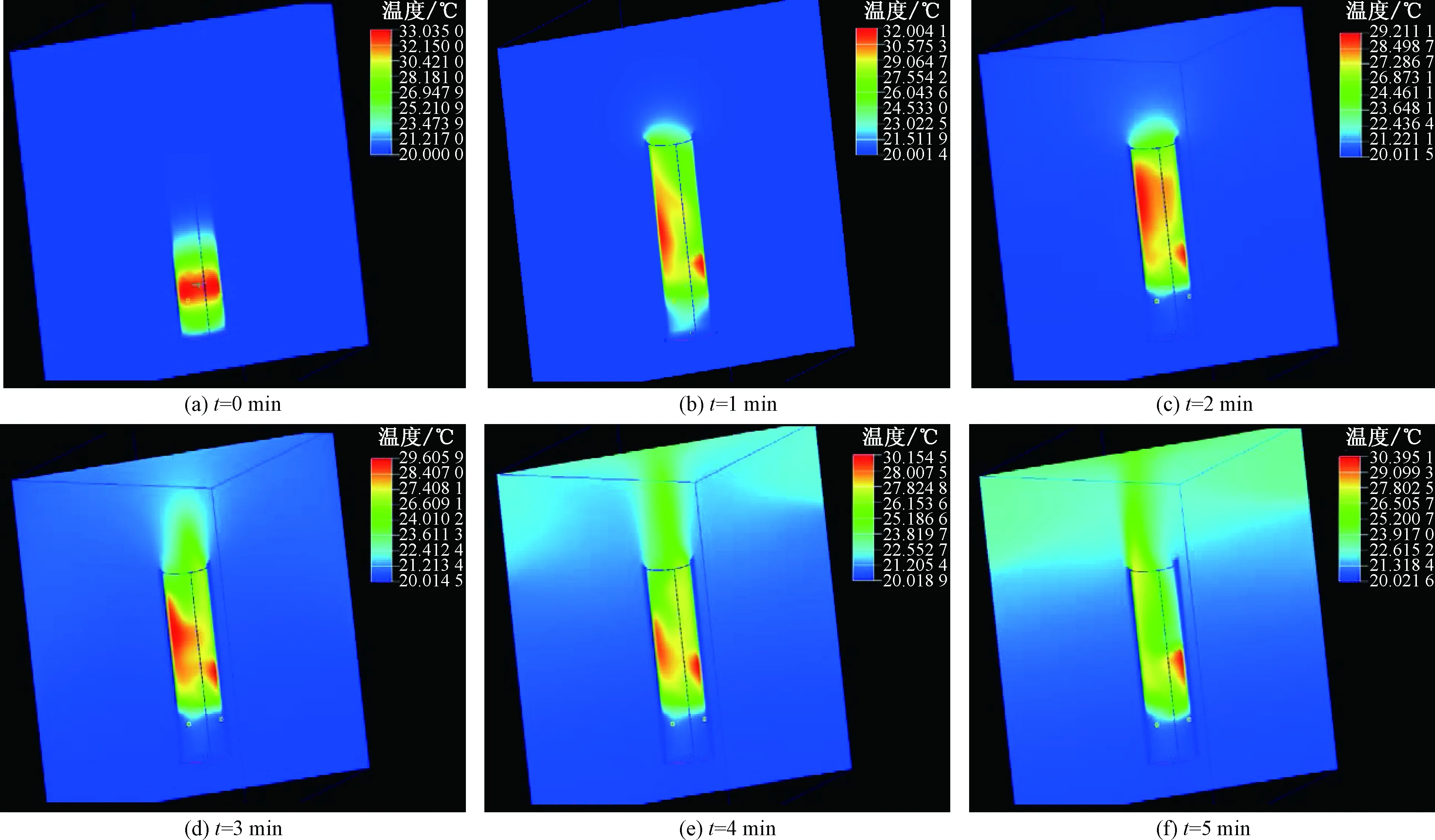

装置对称配置2个切割支撑臂,在桩管内作业时,切割支撑臂运动参数处于无法跟踪的状态,特别是支撑臂是否已接触桩管壁无法判断,根据驱动电机的角位移对切割支撑臂的水平运动位移进行反算,为优化切割支撑臂构件尺寸提供依据,如图5所示。则,主动旋转杆的角位移为

1为旋转主轴;2为主动旋转杆;3为定杆;4为切割支撑臂;5为滑动块;6为越障滚轮;A′为定杆长度;B′为主动旋转杆长度;C′为滑动块在切割支撑臂上的移动距离;D′为切割支撑臂长度;L为滚轮的水平位移量,即越障滚轮主轴与旋转主轴的距离;β为切割支撑臂与定杆的夹角图5 切割支撑臂运动模型

(9)

式中:α′为主动旋转杆的角位移;n为驱动电机旋转速度,r/s;t为时间,s;u′为伸缩驱动电机输出总传动比,u′=0.005。

根据余弦定理,滑动块在切割支撑臂上的移动距离、越障滚轮主轴与旋转主轴的距离分别为

(10)

cosβ=(A′2+C′2-B′2)/(2A′B′)

(11)

(12)

则,切割支撑臂末端水平位移S为

S=L+R

(13)

以R1型切割支撑臂为例对其运动参数进行校核,通过对比优化,确定构件尺寸A′=230 mm,B′=220 mm,D′=450 mm,在驱动电机转速n=8 r/s旋转时,切割支撑臂从最大展开位置运动至起始位置(即切割支撑臂回收过程),历时约13 s;切割支撑臂运动水平加速度最大约7.2 mm/s2。

在割炬支撑臂正常旋转状态下,其驱动负荷主要来源于转动构件之间的摩擦,经计算,双臂摩擦力矩为57 N·m。在越障滚轮遇到障碍时,驱动负荷急剧增加,为满足越障能力,单臂越障推动力为131 N。双臂所需推动力矩为131 N×0.9×2 m=236 N·m。

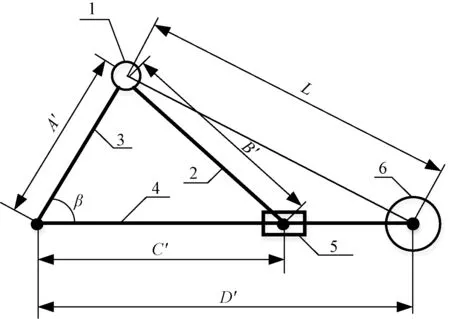

2.3 送风模块设计

拆除装置采用汽油切割方式作业,作业过程中,割炬及铁燃烧将释放大量热和烟气,并积聚在拆除装置周围不易散除,影响电子设备、传感器等元件的效能,故必须将切割过程中的热量和烟气进行排除。采用Airpak有限元仿真对切割过程中桩管内温度场进行分析[10],模拟空间直径1.2 m,长度30 m,参考汽油切切割参数设切割位置热源温度2 400 ℃,环境初始温度20 ℃,桩管内风速1.5 m/min。温度测试点分别放置在距离火源0.5、1、2、3 m 4个位置进行监测。如图6所示,截取了桩管切割过程从开始切割到5 min温度分布。通过分析表明,在初始状态,切割热源周围温度提升较快,随时桩管空间气体流动和扩散,热量开始逐步往上扩散,直至传导至桩管顶部。从温度分布图上还可以看出,桩管内部的最高温度只有29°~38°,热场趋于稳定。

图6 切割过程桩管内温度场分析

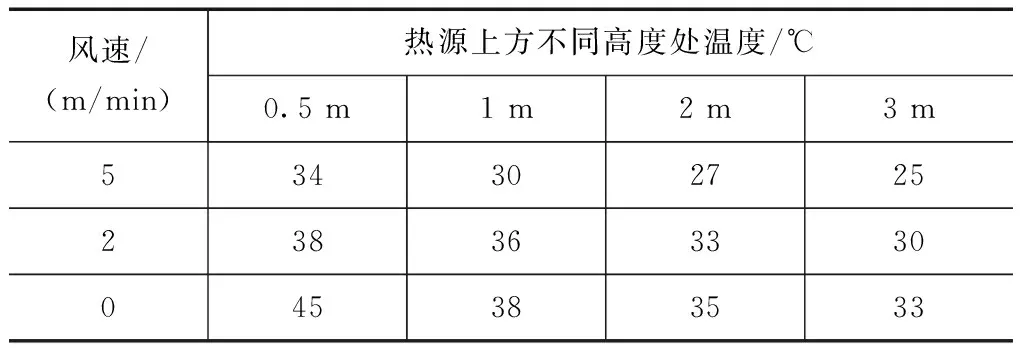

在热源温度不变的情况下,改变送风速度,分别进行相关的有限元分析,统计出桩管内部温度的变化情况,见表2。

表2 不同通风速度条件下热场温度

在数值分析计算完成后,为了验证模拟的正确性,在直径为1.2 m的桩管内进行汽油切割实验,并且在桩管内部多个位置放置了温度传感器,从实际测得的结果来看,桩管内部的温度场分布与Airpak模拟的结果相近,具有一定的参考价值,为不同的汽油切割数值模拟提供了理论参考。通过上述分析,桩管内风速为2 m/min时,热场温度控制在40 ℃以下,能够保证切割作业时桩管内安全及电器运转可靠性。

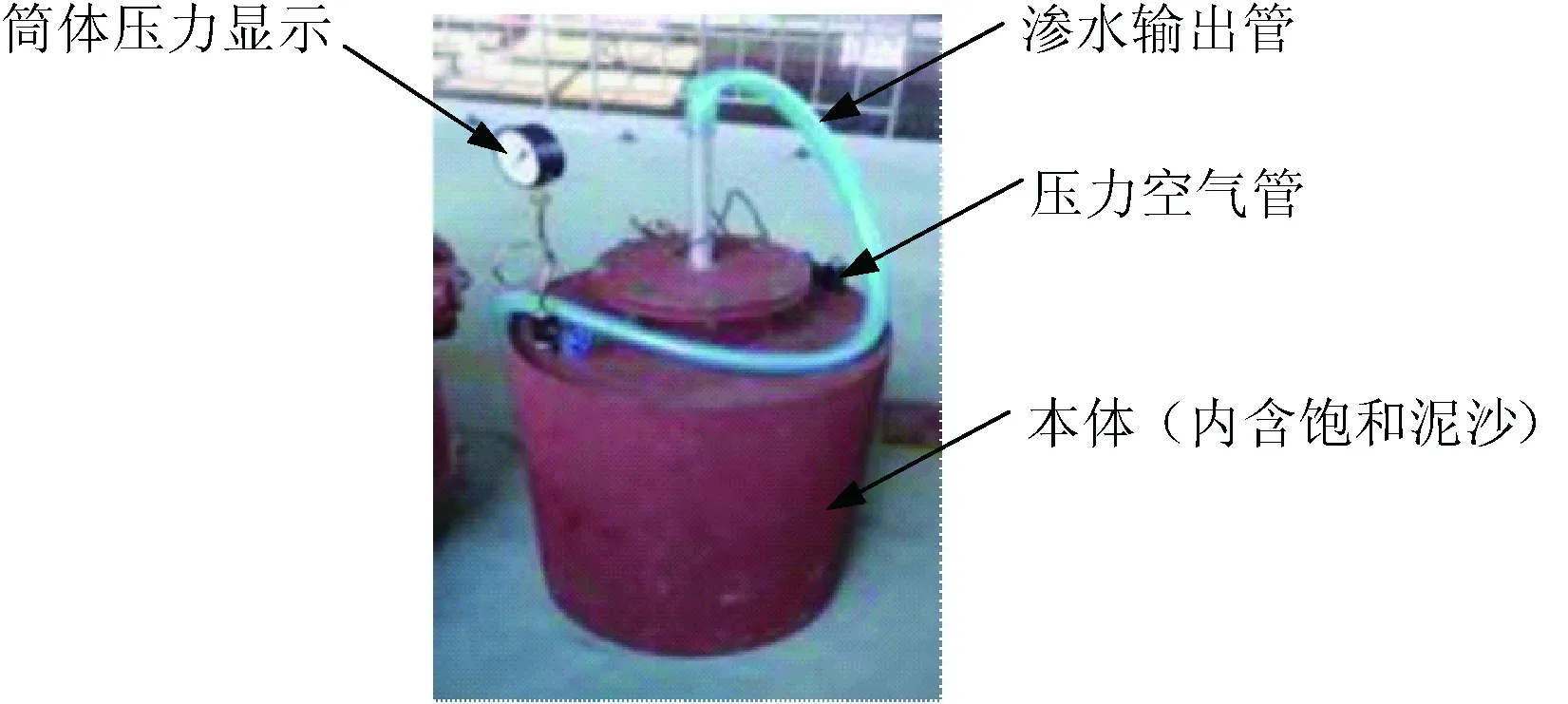

2.4 桩底渗水排除装置设计

由于需要确定割缝渗水速度,避免装置在切割过程中从割缝及桩底渗入桩底的积水淹没割炬,因此需要对拆除装置设置渗水排除装置设计[11]。渗水速度主要受割缝宽度、割缝长度、泥砂渗水速率影响,其中确定该条件下的泥砂渗水速率是确定割缝渗水速度的关键[12]。通过模拟海上25 m水深条件及海底4 m范围内的泥砂情况,设计加工了渗水速率测试实验装置(图7),其中25 m水柱采用0.26 MPa气压模拟,泥砂采用水饱和淤泥及沙土混合,经试验表明,在此条件下,泥砂渗水速率约为31 mm/min[13]。

图7 渗水率测试实验装置

为满足拆除装置总体要求,排水泵需满足最大直径1.8 m桩管排水要求,经前期测试表明,割缝宽度一般在5~10 mm,设计宽度取10 mm。切割过程中,桩管内底渗水面总面积为桩底渗水面积和割缝渗水面积之和。

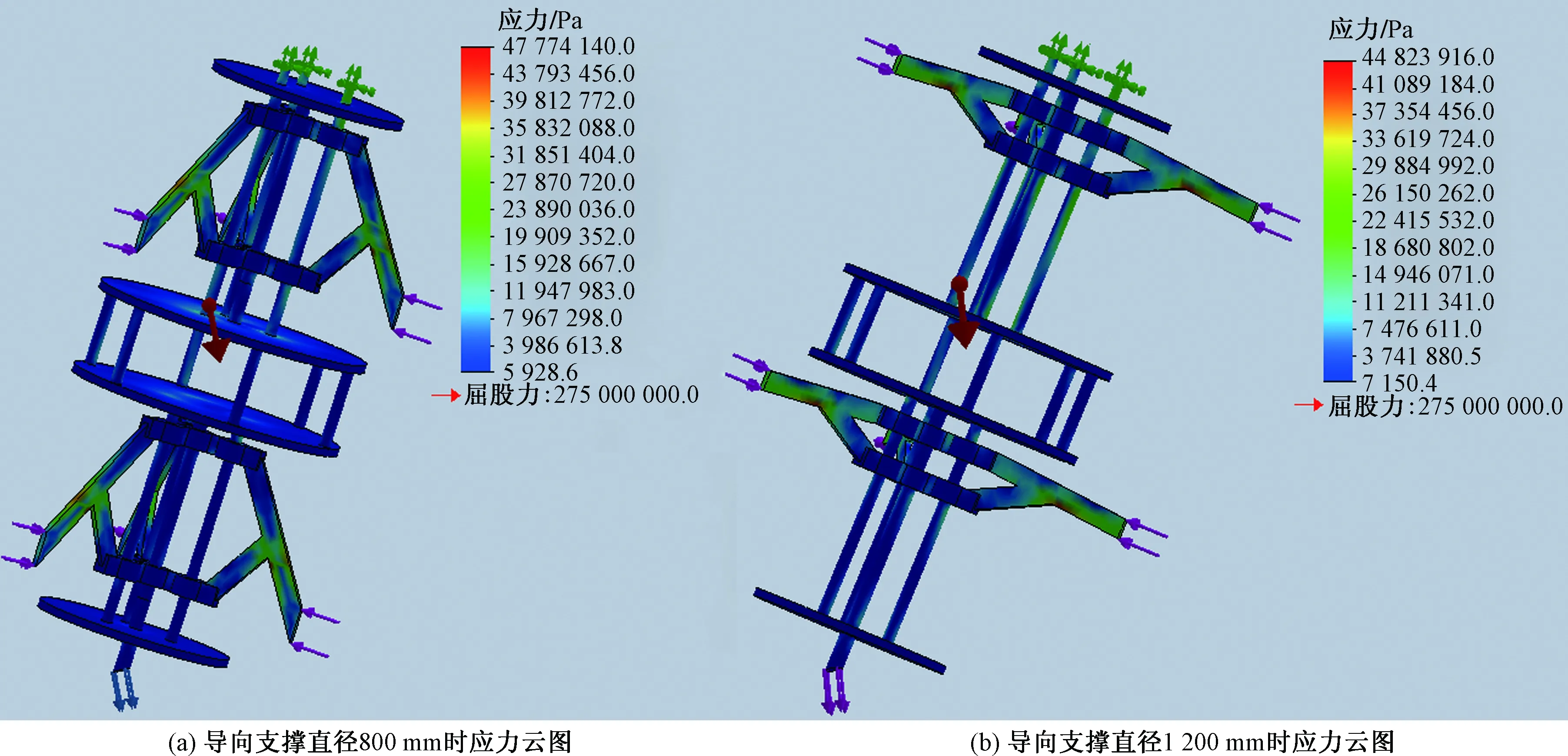

2.5 结构模块强度校核

在对前述各功能模块的分析和设计基础上,采用有限元软件ANSYS建立拆除装置整体有限元模型,对其在作业条件下强度进行校核分析,保证装置结构可靠性。该切除装置倾斜角度为30°,导向支撑臂展开状态为半展开和全展开,载荷按照装置整装质量施加,应力结果如图8所示。

图8 结构强度校核分析结果

导向支撑棒材选用6061-T6防腐合金铝,屈服强度166 MPa,许用安全系数取2时,许用屈服应力为83 MPa。经计算,导向支撑臂展开直径为800 mm时,最大应力为47.8 MPa;导向支撑臂展开直径为1 200 mm时,最大应力为44.8 MPa,均小于结构许用屈服应力,强度满足设计要求。

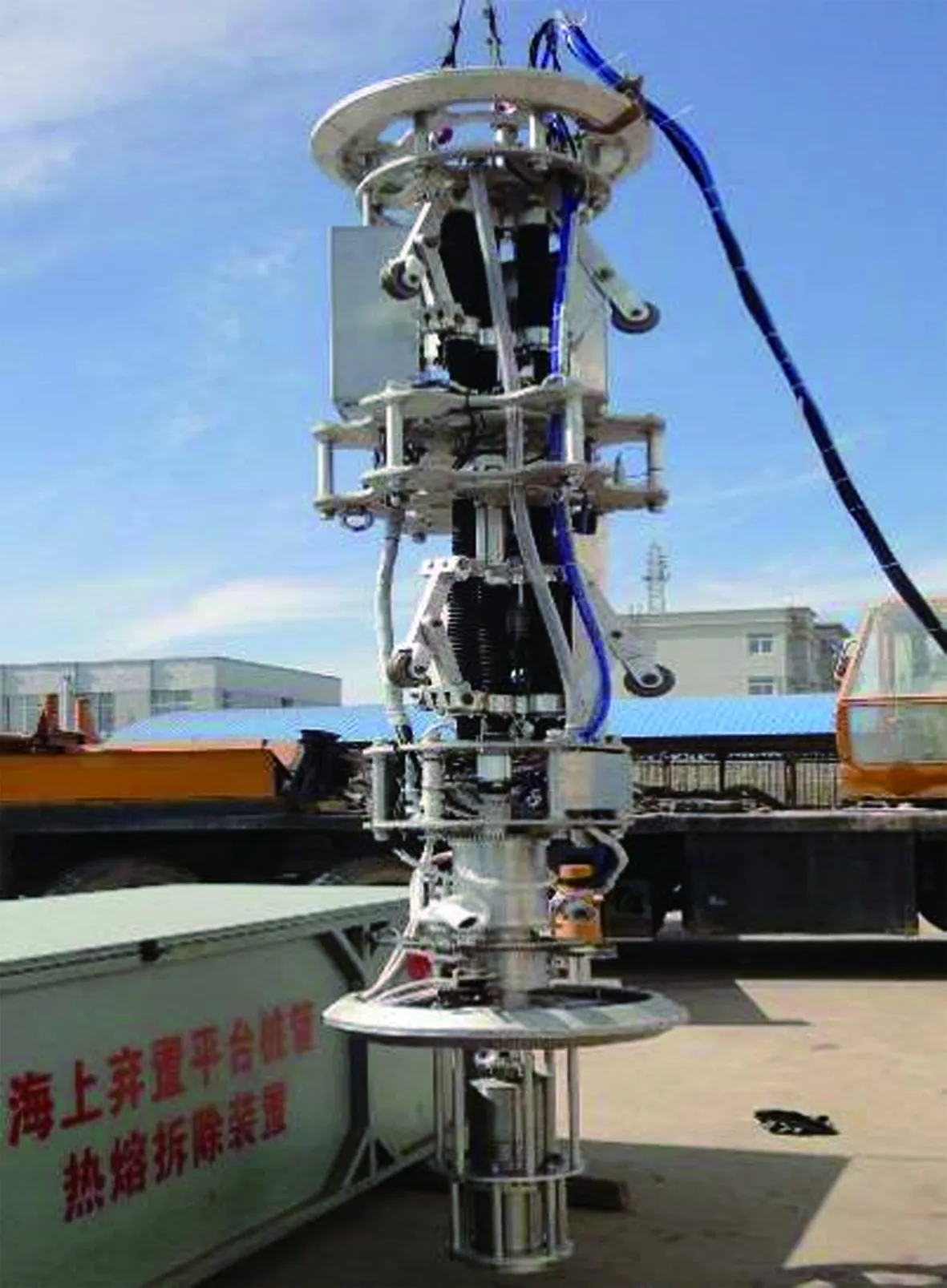

3 拆除装置样机应用试验

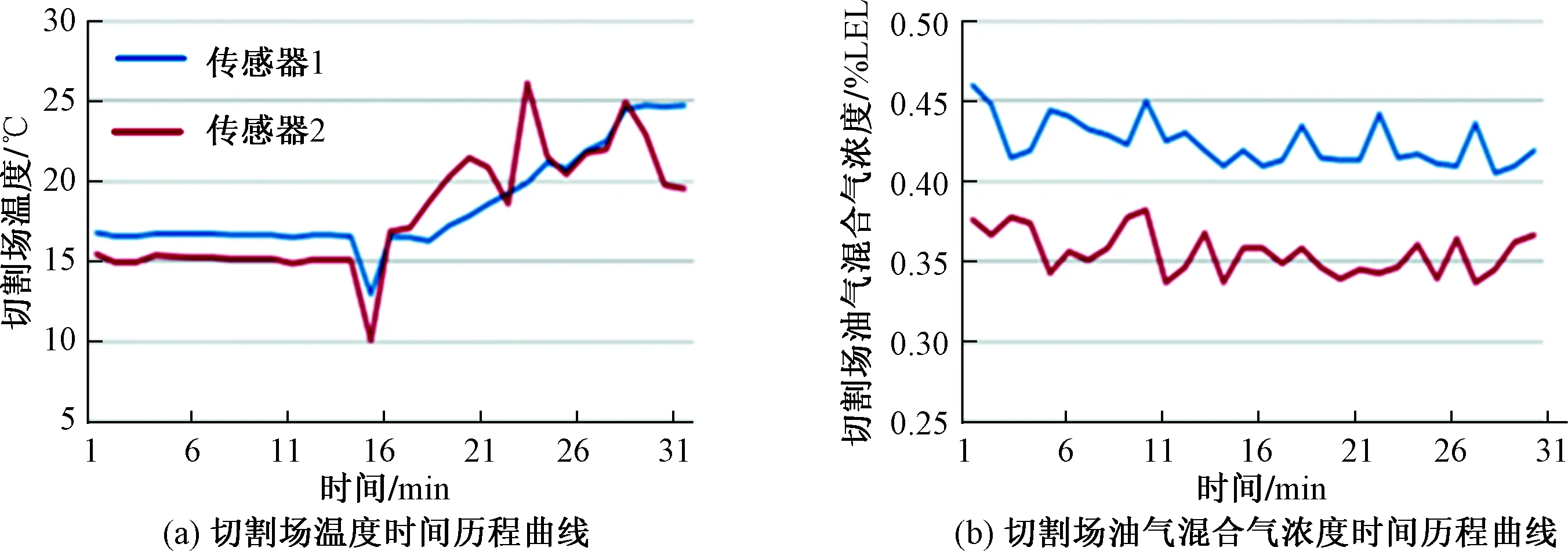

研发的拆除装置样机如图9所示,应用于渤海某平台废弃桩切割,桩管直径0.91 m,壁厚26 mm,切割深度泥下5.2 m,切割速度约260 mm/min;渗水量极小,割缝位置未发现明显渗水;切割场温度控制在30 ℃以内,油气混合气浓度控制在41%LEL以内,应用试验安全监测数据如图10所示。

图9 拆除装置样机

图10 应用试验安全监测数据

通过试验表明,热熔拆除装置能够实现海上弃置桩管的泥下内切割作业,装置方案及施工工艺可行,各功能模块工作正常,各项指标达到设计要求,切割场温度及可燃气体浓度在安全可控范围内。

经室内调试、码头试验、海上应用试验验证了装置的功能适用性及作业可靠性。热熔拆除装置将热熔切割的高效率优点与自动化技术相结合,在弃置桩管内部对其进行自动化切割,避免了拆除装置在水中作业及由此带来的水下作业风险,显著节省桩管拆除成本,同时可向陆地钢管拆除推广。

4 结论

1)该套设备依据理论计算、数值模拟验证方法自主完成海上弃置平台拆除装置的设计,且生产的试验样机符合工程可靠性要求,对拆除装置的自主研发设计具有参考指导意义。

2)通过对海上桩腿拆除装置整体及其关键部件的设计,根据弃置桩管的泥下内切割作业使用工况特点对拆除装置整体结构模块静强度进行了校核,通过实验结果与数值模拟结果比较,验证了数值模拟计算的可靠性。

3)通过在拆除装置设计过程中考虑技术指标及技术参数确定等,提高装置结构力学性能以保证其可靠性。