焦炉煤气变压吸附制氢工艺优化应用实践

胡云涛,胥中平,陈 勇,史小勇,杨 涛

(攀钢钒能源动力分公司燃气作业,四川攀枝花 617067)

1 冷轧气体保护站概况

攀钢钒能源动力分公司冷轧气体保护站生产冷轧厂罩式炉、1#镀锌生产线、2#~3#镀锌铝生产线保护、还原性气体——高纯氢气和高纯氮气。产品气纯度99.999%;氧含量≤5×10-6;总碳杂质含量≤5×10-6;露点≤-60 ℃。

2 2#制氢装置工艺过程及步骤

2.1 原料气及产品组成

(1)原料气组成

原料焦炉煤气来源于炼焦生产副产品,各组分及微量杂质含量相对稳定,见表1、表2。

表1 原料气组份 %

表2 杂质含量 单位:mg/m3

(2)产品气主要参数

该装置产品为工业纯氢,用于冷轧厂罩式炉及镀锌铝生产线做保护还原气体用,副产品为解吸 气。产品氢气纯度达99.999%,基本参数见表3。

表3 产品氢气主要参数

2.2 主要工艺流程

吸附分离一般分为变温吸附(TSA)和变压吸附(PSA)两大类[1],变温吸附工艺通常用于微量杂质或难解吸杂质的净化;变压吸附工艺则广泛用于大气量组份气体的分离与提纯,在实际应用中,通常TSA+PSA 工艺配合使用[2][3]。该套装置共分为四个主要工序:100#预净化、200#TSA 预处理、300#PSAH2、400#脱氧干燥。

100#预净化:原料焦炉煤气经煤气压缩机一级加压送入脱萘装置脱除萘、焦油和部分H2S、HCN、NH3等微量杂质及压缩机油后,进行二、三级压缩至约1.52 MPa,送入100#工序,该净化部分不采用再生方式,每年定期更换。

200#TSA 预处理:200#工序由4 座吸附塔组成,每2 个塔一组,交替工作,采用变温吸附(TSA)工艺。由吸附(A)、逆向放压(D)、加热(H)、冷却(C)、充压(R)五个工艺步骤循环实现吸附与再生。

300#PSA-H2:300#PSA-H2工序是变压吸附制氢装置的核心,由增加的四台吸附器与原有四台吸附器合并成八塔组成,二塔为一组,分为四组,有8-2-3/P、7-2-3/P、6-2-3/P 及4-1-2/P 四种运行方式选择。

由吸附(A)、第1次均压降(E1D)、第2次均压降(E2D)、第3 次均压降(E3D)、顺放一(PP1)、顺放二(PP2)、逆放(D)、冲洗二(P2)、冲洗一(P1)、第3 次均压升(E3R)、第2 次均压升(E2R)、第1 次均压升(E1R)和终充(FR)等步序组成。依次交替循环操作,达到原料气不断输入,产品气不断输出的目的。

400#脱氧干燥:此工序脱除微量氧气并经等压干燥获得露点和纯度合格的产品氢气进入氢气主管网。

3 2#制氢装置工艺参数优化

2#制氢装置采用新的八塔工艺后,找出最优工艺参数,确定吸附时间最佳范围,指导2#制氢装置运行操作,是必须解决的现实问题。

3.1 影响装置吸附能力的主要因素

2#制氢装置是TSA+PSA 工艺配合使用,吸附主要受原料气组分、操作压力、操作温度、产品纯度的影响。原料气组分相对稳定,主要探讨系统运行压力、200#(TSA)、300#(PSA)参数优化。

3.2 系统操作压力优化

制氢装置煤压机设计额定排气压力为1.8 MPa,装置设计运行压力为1.7 MPa,装置运行初期即按运行压力1.7 MPa 组织生产,一段时间后,出现系列问题。

(1)装置运行压力1.7 MPa,煤压机三级出口压力1.72 MPa,十分接近额定排气压力,煤压机出力接近设计极限值,各级运行参数逼近报警及保护联锁值。导致煤压机故障率极高,保产十分困难。

(2)煤压机电机采用的380 V 低压电机,大负荷运行,电流大,电机本体及配电系统发热严重,对安全运行十分不利。

(3)制氢装置对密封性能要求非常高,且装置工艺管线复杂,塔、罐及各式阀门设备多,系统高压状态下运行,导致装置本身发生泄漏几率大大增加,威胁装置运行安全。

(4)冷轧厂对氢气压力需求最高仅0.4 MPa,需调压站两级降压后才能正常使用。高压运行导致制氢耗电量居高不下,运行极不经济。

综合冷轧用氢气压力及用量情况,利用2 座200 m3氢气球罐储存氢气量保证制氢系统全停情况下能满足用户8 h 正常生产为前提,经计算最终确定装置运行压力1.5 MPa。

3.3 原料气温度对吸附能力的影响

在一定的温度和压力下,吸附剂与吸附质充分接触,最后吸附质在两相中的分布达到平衡的过程称之为吸附平衡,可用吸附平衡曲线图进行描述[4],由吸附平衡曲线图可知,在其他条件相同的情况下,原料气温度越高,吸附平衡曲线就越靠下,吸附剂容量越小,吸附、解吸、再生的循环时间越短,吸附塔的处理能力越低。

原料气经活塞式压缩机经三级加压后送入装置,三级出口排气温度高达130 ℃,不满足系统常温下吸附要求,在煤压机出口设置冷却器冷却后,确保原料气的入口温度为≤40 ℃,保证了吸附装置的吸附能力。

3.4 200#(TSA)工序参数优化

200#TSA预处理系统有4台处理器(新增2台),脱除少量硫化物、氨、苯、HCN及CnHm高烃组分等。一组塔吸附、另一组塔再生。设计原料气处理能力1 500 m3/h。吸附时间为8 h,可保证为300#工序输送合格原料气。设计各步序运行时间如表4。

表4 200#TSA设计运行参数

对表4设计运行参数经实际运行验证:逆放(D)和冲压(R)均为0.5 h,参数合理,均能满足工艺需求;加热(H)和冷吹(C)时间各3.5 h,经实际运行观察发现,冷吹(C)时间只需3 h 即可将吸附剂温度降至40 ℃以下而满足吸附温度要求,于是缩短至3 h,而将加热时间延长至4 h,保证总的吸附时间8 h 不变。延长加热时间后,吸附剂再生加热出口温度由设计的环境温度+30 ℃,提高到环境温度+50 ℃,且保持时间延长了20 min。让吸附剂吸附的硫化物、氨、苯、HCN 及CnHm 等杂质充分解吸,提高再生质量。优化后各步序运行时间如表5。

表5 200#TSA优化后运行参数

3.5 300#(PSA)工序各分周期时间参数设定

2#制氢改造为八塔工艺后主要运行方式为8-2-3/P,为了处理装置零星故障而设置了另外三种临时运行方式,即7-2-3/P、6-2-3/P、4-1-2/P。临时运行方式不宜长期运行,故障处理完后,应恢复主要运行方式运行。故主要探讨8-2-3/P 运行工艺参数设定。

3.5.1 300#(PSA)工序8-2-3/P工艺步骤

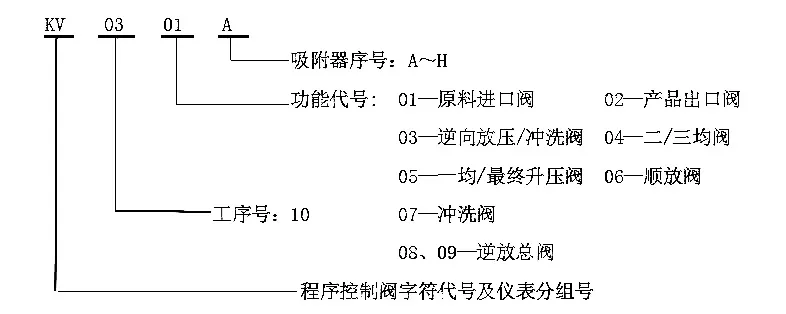

300#(PSA)工序由8 台吸附器、程序控制阀以及调节阀构成。每台吸附器与7 台程序控制阀相连,入口端连接2 台、出口端连接5 台。程序控制阀位号的编制说明如图1。

图1 程序控制阀位号的编制说明

以8-2-3/P方式运行时,总有2台吸附器处于进入原料气、产出氢气的吸附步骤,其余6台吸附器处于吸附器再生的不同步骤。每台吸附器经历相同的步骤程序,表6反映了8-2-3/P具体工艺步骤及开始给定的运行时序。

表6 8-2-3/P工艺步骤及开始给定的运行时序

300#(PSA)工序程序运行共设置10 个分周期,时间分别用T1~T10进行表示。

3.5.2 8-2-3/P工艺步骤与各分周期时间关系

分周期吸附时间:A=T1+T2+T3+T4+T5+T6+T7+T8+T9+T10

其中T1=2 s、T4=3 s、T5=3 s、T6=2 s、T8=3 s、T10=2 s 为程序设置滞后时间,为固定值。T9 为运行操作人员根据原料气量、产品气质量等进行操作调整的修改值,通过修改分周期时间T9,实现逆放、顺放1、顺放2、终充及吸附时间调整目的。

(1)E1D=E1R=T2;

(2)E2D=E2R=T7+T8;

(3)E3D=E3R=T2+T3;

(4)D=T7+T8+T9+T10;

(5)PP1=T7+T8+T9+T10;

(6)PP2=T2+T3+T4+T5;

(7)FR=T3+T4+T5+T6+T7+T8+T9。

在装置投运初期由表6 给定的运行时序可知:E1D、E2D、E3D、PP1、PP2、D、P2、P1、E3R、E2R、E1R、FR 所设置时间均为45 s。因煤压机无负荷调节,额定排气量相对稳定,分周期吸附时间A也就相对固定。开始给定的运行时间经实际运行验证,设置不合理,系统压力波动大;各步骤运行结束时,无法满足所需要的压力要求,根本无法产出合格氢气。

3.5.3 8-2-3/P工艺各步骤时间设置分析

E1D(E1R)、E2D(E2R)、E3D(E3R)设置时间过长,在分周期吸附时间“A”一定的情况下,严重挤占其余步骤时间,可修改分周期时间T9调整范围十分有限,由工艺步骤与各分周期时间关系可知,这直接导致逆放(D)、顺放(PP1/PP2)及终充(FR)时间不足,而这三个步骤是PSA 工艺最为核心的三步,直接关系吸附效果、再生效果。

3.5.3.1 逆放(D)时间不够造成的影响

(1)逆放速度过快,加速吸附剂磨损,严重时可冲破筛网导致吸附剂漏入工艺管线而堵塞管道、卡涩阀门。

(2)逆放效果不佳,影响吸附分压的进一步降低,导致杂质解吸不够。

(3)影响冲洗效果,冲洗时压力越低越好,理想状态是在表压为“0”的状态下冲洗,但最高不能高于50 kPa。

3.5.3.2 顺放(PP1/PP2)时间不够造成的影响

(1)顺放结束达不到该步骤结束所需的低压力要求,直接影响下一步骤逆放效果。

(2)顺放时间短意味着冲洗时间也短,无法让吸附剂吸附的杂质充分解吸。

3.5.3.3 终充(FR)时间不足造成的影响

终充(FR)时间不足导致终充结束,达不到系统设定吸附压力要求,造成系统吸附压力波动大,而吸附压力相对稳定是PSA 工艺最核心的要素,直接关系能否产出质量合格的氢气。

3.5.4 8-2-3/P工艺各步骤时间优化设置

分周期吸附时间“A”为T1~T10 之和,其中T1、T4、T5、T6、T8、T10为程序设置滞后时间,固定不变;T9 为运行操作人员根据原料气量、产品气质量等因素进行操作调整的可修改值。故只需对T2、T3 及T7合理设置即可完成8-2-3/P工艺各步骤时间的优化设置,经反复摸索、验证,最终确定各步骤时间如下为最优运行参数:

(1)T2=25 s;T3=10 s;T7=25 s

(2)E1D=E1R=T2=25 s;

(3)E2D=E2R=T7+T8=28 s;

(4)E3D=E3R=T2+T3=35 s;

(5)D=T7+T8+T9+T10=30 s+T9(运行设定);

(6)PP1=T7+T8+T9+T10=30 s+T9(运行设定);

(7)PP2=T2+T3+T4+T5=41 s;

(8)FR=T3+T4+T5+T6+T7+T8+T9=46 s+T9(运行设定)。

同理,对7-2-3/P、6-2-3/P、4-1-2/P 另三种运行方式也依据该方法找出了最优运行参数,不再赘述。

4 优化后运行效果

4.1 系统操作压力1.7 MPa→1.5 MPa后

(1)2#制氢装置氢气产能及质量完全满足用户需求。

(2)煤压机故障、电气故障及装置故障均大幅下降,提高了制氢装置运行稳定性,增强了氢气系统保产能力。

(3)煤压机运行电流降低30 A,日均节约用电约380 kWh/日·台,节能降耗效益十分显著。

4.2 200#(TSA)工序参数优化后

(1)优化后,吸附剂再生加热出口温度由环境温度+30 ℃提高到环境温度+50 ℃,且保持时间延长了20 min。杂质解吸充分,活性炭再生效果更优。

(2)因活性炭每次再生较彻底,仅微量残留,大大延长了活性炭使用寿命。由设计使用18 个月延长至30 个月更换一次,以装置运行20 年计可减少更换次数5 次,节约活性炭(变压吸附制氢专用)约45 t。

(3)推广应用于400#脱氧干燥工序及5 套氮气精制装置,干燥剂(活性氧化铝、粗孔硅胶、细孔硅胶)使用寿命由设计使用36 个月延长至72 个月更换一次。以装置运行20 年计可减少更换次数3 次,节约干燥剂约21 t。

4.3 8-2-3/P工艺各步骤时间优化设置后

(1)满足300#8-2-3/P 工艺各步骤运行压力要求,装置氢气产能及质量完全满足需求。

(2)将各步骤时间T1~T8、T10 固化入程序,操作人员只需对T9一个时间参数进行调整即可,让制氢系统操作变得简单、快捷、易学易懂。

(3)将“运行2 台机T9 调整范围55~60 s;运行一台机T9 调整范围100~105 s”写入运行技术操作规程、标准化作业程序表卡,规范操作。

5 结论

2#制氢装置自建成以来,经参数优化调试投入运行后,运行效果良好。氢气产能及质量完全满足用户需求,氢气收得率一直稳定在85%以上。

(1)系统操作压力由1.7 MPa 降至1.5 MPa 后,经实际运行验证是非常成功的。煤压机、电气及装置故障均大幅下降,且煤压机运行电流降低30 A,日均节约用电约380 kWh/台,节能降耗效益显著。

(2)200#(TSA)工序调整加热、冷吹时间分配,由各3.5 h 改为加热4 h,冷吹3 h。提高吸附剂再生质量,延长吸附剂使用周期,经实际运行验证效果良好。

(3)300#(PSA)工艺各步骤时间优化:E1D(E1R)由45 s 调整为25 s;E2D(E2R)由45 s 调整为28 s;E3D(E3R)由45 s 调整为35 s;D(PP1)由45 s调整为30 s+T9(运行设定);PP2 由45 s调整为41 s;FR 由45 s 调整为46 s+T9(运行设定)。优化后经实际运行验证,装置氢气产能及质量完全满足要求,系统操作变得简单、快捷、易学易懂。