QC 活动在降低某车型尾门框钣金匹配错边故障率的应用

宋宝恒, 唐小娟, 赖沂铭

(上汽通用五菱汽车股份有限公司, 广西 柳州 545007)

引言

车身钣金作为整车安装的基础,是整车的骨骼,其尺寸精度直接决定了整车的品质,所以车身钣金的尺寸在整车流程中有着至关重要的作用。伴随着汽车行业市场的竞争越来越激烈,“提升客户满意度,降低客户维修成本,增加整车销量”已经成为每个汽车企业的最大目标。

QC 小组是在生产或工作岗位上从事各种劳动的员工,以改进质量、降低消耗、提高人的素质和经济效益为目的组织起来的。运用QC 活动来解决生产过程中的质量问题,有利于改善和加强管理工作,提高管理水平,同时也有助于提高员工的科学思维能力、组织协调能力、分析与解决问题的能力,从而使员工岗位成才[1]。从QC 小组活动实践来看,它有四大特点[2]:

1)自主性。QC 小组以职工自愿参加为基础。

2)群众性。QC 小组是吸引广大职工群众积极参与质量管理的有效形式。

3)民主性。QC 小组的组长可以民主推选。

4)科学性。QC小组在活动中遵循科学的工作程序。

1 QC 活动在降低某车型尾门框钣金匹配错边故障率的应用

1.1 成立QC 小组

交叉点QC 攻关小组成立于2021 年4 月,小组成员由供应商管理质量工程师、技术中心、质量部、总装车间等关键部门的10 位工程师进行组成,是一支团结、有活力的队伍。团队成员都在各自领域有着丰富的工作经验,为问题的攻关解决提供了强有力的保障。

1.2 课题选定

2021 年3 月接到公司宝骏基地反馈某车型爬坡生产过程中,随着产量的日益增加,白车身尺寸匹配问题的数量一直居高不下,定位设计的不合理、人员操作手法、工装的松动、工艺的顺序、来料批次间的差异以及环境温度的变化等等都会导致整车尺寸产生变化。其中白车身尾门框钣金匹配错边大问题故障率达到35%,已经成为影响生产制造节拍以及后续质保抱怨的重要问题,急需组织团队攻克解决,整改行动,刻不容缓。

1.3 活动计划

为使本次攻关活动有计划、有步骤地进行,小组成员按照PDCA“四段八步”制定出计划实施表,从选择课题—对策实施—效果检查—巩固措施等思路着手,一步步来突破求新求变求极限,制定每一步骤的活动时间,运用排列图、流程图、树状图、头脑风暴、雷达图等工具、方法对问题原因及解决对策逐一梳理。

1.4 现状调查

1)小组成员对问题现状进行调查,随机测量了700台白车身尾门框钣金匹配情况,统计分析发现存在230 台白车身尾门钣金匹配错边大问题,通过对问题点二次聚焦,对该区域故障类型运用排列图,进行了分类统计,各类型统计分析占比情况如图1 所示。

2)现状调查结论:在统计到的230 台故障车中,有219 台是后端板焊合总成与后侧围内板焊合总成匹配错边大,占比高达到95.2%,确定为重点整改尺寸匹配位置,是车身尾门框钣金匹配错边问题的症结所在。

1.5 目标设定

通过现状调查可以看出,问题症结在于后端板焊合总成与后侧围内板焊合总成匹配错边大,只要解决此症结,就能解决95.2%的尾门框钣金匹配错边问题。根据统计计算,目前厂内尾门框钣金匹配错边故障约为35.2%,依据该数据计算此症结解决后故障率可降低至:35.2%-35.2%×95.2%=1.68%。横向对比公司内多款车型尾门框钣金匹配错边问题故障率约在1.8%~2%之间,考虑到实施过程中会存在的一些不可控因素,结合制造过程零件控制尺寸精度配合要求,最终改进目标值设定为将某车型尾框钣金匹配错边问题故障率降低至1.7%。

2 原因分析

在项目实施推进中,需要通过大量数据测量确认问题状态、分析问题原因、验证改进效果等方面内容,因此我们小组先对测量系统进行了可靠性分析,通过规定测量内容、测量仪器、测量方法、判定基准等方法,逐步展开测量验证,充分证明了测量系统可信赖。

前期目标确认后,小组成员针对后端板焊合总成与后侧围内板焊合总成匹配错边大症结召开头脑风暴会议,经过认真讨论分析,对影响匹配尺寸波动的相关因素进行了分析,判断问题原因主要由工装定位问题以及零件尺寸不合两个方面造成。

2.1 工装定位问题

工装定位问题分析为零件未装配到位或者工装定位基准偏移造成。小组成员进一步讨论,零件未装配到位的原因可能在于工装未能充分夹紧,关键是后端板焊合总成与后侧围内板焊合总成匹配焊接区域工装X 向夹紧不足。工装定位基准偏移主要存在于后端板焊合总成定位基准偏移和后侧围内板焊合总成定位基准偏移,定位基准分为定位孔和定位面,故此末端因素为后端板焊合总成定位孔偏移、后端板焊合总成定位面偏移、后侧围内板焊合总成定位孔基准偏移、后侧围内板焊合总成定位面基准偏移。

2.2 零件尺寸不合

零件尺寸不合涉及后端板焊合总成与后侧围内板焊合总成尺寸不合,即后端板焊合总成匹配区域切边长度超差、后侧围内板焊合总成匹配区域切边长度超差。最后应用关联图,并统计整理树图,对讨论总结出来的原因进行分类,最终得到八条末端因素:工装X 向搭接夹紧不足;员工未按SOS 要求操作;后端板焊合总成定位孔偏移;后端板焊合总成定位面偏移;后侧围内板焊合总成定位孔偏移;后侧围内板焊合总成定位面偏移;后侧围内板焊合总成匹配区域切边长度超差;后端板内板焊合总成匹配区域切边长度超差。

3 要因确认

针对梳理出来的八条末端因素,我们进行归纳后,通过制作简易图表,锁定每一条末端因素需要确认的工作内容,对末端因素的影响度,制定确认方法,以及采用的判别标准,确定负责人、时间、地点等等,逐一制定出了验证计划。

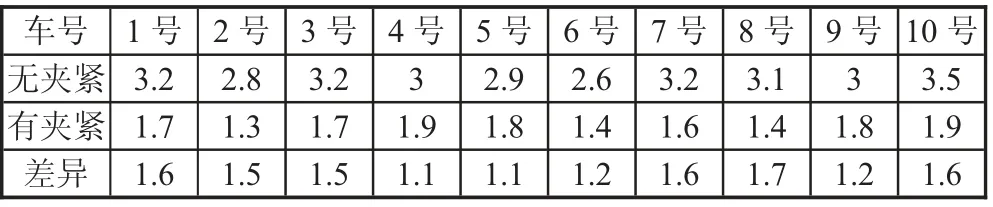

1)末端因素1。工装X 向搭接夹紧不足。确认内容:工装X 向夹紧对症结影响程度。确认方法:现场调查、试验验证、现场测量。判别标准:零件夹紧后切边匹配错边±0.5 mm 内波动,对症结无影响。确认过程:小组成员在后端板焊合总成和后侧围内板焊合总成上件装配工位检查工装X 向夹紧,是否按照工艺设计要求布置,并验证工装夹紧数量、位置对匹配错边是否存在影响,分别跟踪测量10 台车在后端板和后侧围内板焊合总成两个零件之间增加X 向夹紧前后的错边数据,错边量的变化明显,因此工装X 向搭接夹紧不足对症结问题有明显相关性,是要因,如表1 所示。

表1 增加X 向夹紧前后错边数据对比mm

2)末端因素2。员工未按SOS 要求操作。确认内容:员工按照标准化操作100%执行,对症结无影响。确认方法:现场调查、试验验证、现场测量。判别标准:员工按照标准化操作100%执行,对症结无影响。确认过程:车身车间有标准的员工岗位考核流程,没有经过岗位培训合格的员工无法独自上岗操作。小组成员在装配工位检查现场SOS,并随机抽查员工是否熟知岗位标准,对员工的岗位作业标准掌握程度进行考试,考试均合格,员工对岗位标准十分熟悉,然后小组分别跟踪测量4 组员工分别装配4 次后零件匹配错边数据表现,数据未有明显变异,因此判定员工未按SOS 要求操作末端因素对症结问题无影响,为非要因。

3)末端因素3。后端板焊合总成定位孔偏移。确认内容:后端板定位孔三坐标状态,产出零件对症结影响程度。确认方法:三坐标测量、试验验证。判别标准:三坐标尺寸符合名义值,公差±0.1 mm,对症结无影响。确认过程:我们组织对后端板焊合总成工装夹具上的定位孔进行三坐标测量,发现工装定位孔数据未有变异,定位孔位置OK。因此后端板定位孔偏移对症结问题无明显相关性,非要因。

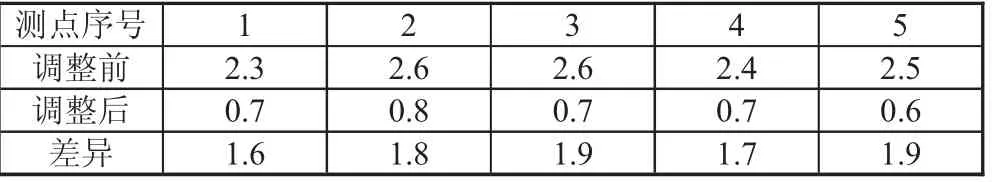

4)末端因素4。后端板焊合总成定位面偏移。确认内容:后端板定位面三坐标状态,产出零件对症结影响程度。确认方法:三坐标测量、试验验证。判别标准:三坐标尺寸符合名义值,公差±0.1 mm,对症结无影响。确认过程:小组成员组织对后端板焊合总成工装夹具定位面进行三坐标测量,测量发现主夹具1 号拼台上的后端板焊合总成定位面数据有变异,X 向向前偏移1.5 mm,三坐标状态不合格。小组随后进行影响度验证,往后调整主夹具3 号拼台上的后端板焊合总成定位面X 向1.5 mm,取白车身三坐标上后端板焊合总成相关测点前、后5 台车数据对比,数据变化明显,如表2 所示。因此后端板焊合总成定位面X 向偏移对症结问题有明显相关性,是要因。

表2 调整后端板X 向定位面前后数据mm

5)末端因素5。后侧围内板焊合总成定位孔偏移。确认内容:后侧围焊合总成定位孔坐标状态,产出零件对症结影响程度。确认方法:三坐标测量、试验验证。判别标准:三坐标尺寸符合名义值,公差±0.1 mm,对症结无影响。确认过程:小组成员使用便携式CMM测量数据表明,关键定位孔测量实际值均在数模标准公差内,调整后侧围内板焊合总成定位孔工装至超差1 mm 状态,验证20 台,匹配错边状态未有明显变化,因此后侧围内板焊合总成定位孔偏移是非要因。

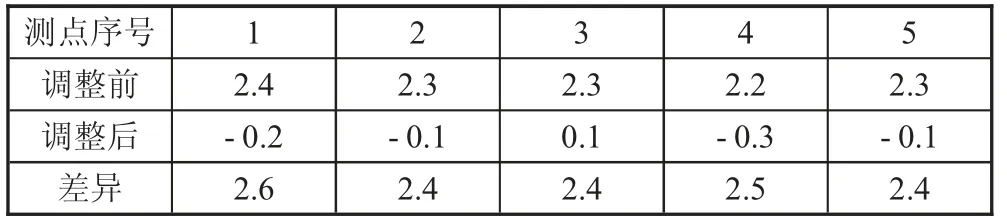

6)末端因素6:后侧围内板焊合总成定位面偏移。确认内容:后侧围焊合总成定位面三坐标状态,产出零件对症结影响程度。确认方法:三坐标测量、试验验证。判别标准:三坐标尺寸符合名义值,公差±0.1 mm,对症结无影响。我们使用三坐标对后侧围焊合总成工装夹具上的定位面进行测量,发现左右侧围3 号工装基座定位面X 向前偏2 mm,三坐标状态不合格。小组成员制定影响度验证计划,往后调整侧围3 号工装基座定位面X 向2 mm,取白车身三坐标上后侧围焊合总成相关测点前、后5 台车数据对比,数据有明显的波动,如表3 所示。因此后侧围焊合总成定位面X 向偏移对症结问题有明显相关性,是要因。

表3 调整后侧围内板焊合件X 向定位面前后数据对比mm

7)后侧围内板焊合总成匹配区域切边长度超差。确认内容:后侧围焊合总成尺寸状态,产出零件对症结影响程度。确认方法:现场测量,试验验证。判别标准:后侧围焊合总成与后端板搭接切边长度±0.5 mm,对症结无影响。确认过程:小组成员对供应商场内左右后侧围内板焊合总成生产过程进行状态确认,检查后侧围焊合总成焊接的定位工装、关键尺寸特性监测记录,均符合设计要求。通过测量后侧围焊合总成匹配区域切边值并记录分析,后侧围焊合焊合总成切边尺寸测量较为稳定,产生的波动极小,小组评估对问题影响不大。因此后侧围内板焊合总成匹配区域切边长度超差是非要因。

8)后端板焊合总成匹配区域切边超差。确认内容:后端板焊合总成尺寸状态,产出零件对症结影响程度。确认方法:现场测量,试验验证。判别标准:后端板与后侧围内板焊合总成搭接切边长度±0.5 mm,对症结无影响。确认过程:在供应商场内对后端板焊合总成的生产过程进行状态确认,检查后端板焊合总成焊接的定位工装、工装调整监测记录,现场随机抽查5 件后端板总成确认匹配区域的切边尺寸状态,经过测量调查,后端板焊合总成在与后侧围焊合总成搭接的区域切边偏长大概2 mm,直接影响后端板焊合总成与后侧围焊合总成搭接的错边。因此后端板匹配区域切边超差对症结问题产生了明显的不利影响,是要因。

4 制定对策

通过对8 个末端因素逐一确认,最终确定了4 个要因:工装X 向搭接夹紧不足、后端板焊合总成定位面偏移、后侧围内板焊合总成定位面偏移、后端板焊合总成匹配区域切边长度超差。所有要因确认完毕后,小组再次召开了头脑风暴,针对要因按照5W1H要求再次制定对策实施表,制定对策如下:

1)增加工装X 向搭接夹紧力:增加一组后端板焊合总成与后侧围内板焊合总成搭接处X 向夹紧夹头,减少焊接过程的波动,消除零件夹紧后切边匹配错边0.5 mm 以上的波动。

2)调整后端板焊合总成定位面X 向:调整后端板焊合总成1 号拼台工装夹具定位面X 向位置,减少后端板定位面X 向偏差1.5 mm 的影响。

3)调整后侧围焊合总成定位面X 向:调整后侧围焊合总成3 号工装基座定位面X 向位置,减少后侧围主定位X 向偏差2 mm 的影响。

4)优化后端板焊合总成匹配区域切边:整改后端板焊合总成匹配区域切边长度,使切边符合公差±0.5 mm 设计要求。

5 效果检查及措施巩固

在对策完全实施后,统计了某车型改善前后共计6 个月的数据,故障率由35%降低至1.5%,改善效果明显。依据效果检查结果,并巩固小组活动成果,进行了如下巩固措施:

1)增加车身关键工装位置度监控,将后端板、后侧围焊合总成对应基准的工装拼台列入关键拼台,每个月进行测量监测;

2)增加后端板焊合总成关键尺寸监控,将后端板相关切边状态列入关键特性清单,要求供应商每日生产进行监控。

6 结语

整车的匹配性、功能性问题与白车身尺寸息息相关,车身的尺寸精度直接决定了整车的品质,本文运用QC 活动成功降低某车型尾门框钣金匹配错边问题故障率,提高了整车的感知质量,为同行解决白车身钣金匹配错边问题的解决提供了改进的经验。同时在这次QC 小组活动过程中,小组成员集思广益,齐心合力解决难题,不仅个人的工作能力得以提高,同时更增进了团队的协作能力,增强了小组成员运用QC 原理解决问题的信心,为解决今后工作中遇到的问题打下了坚实的基础。