临江巨型深埋承台施工围堰方案比选与设计

庾焱秋,曾健,付甦,戴也,徐安祺

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;4.武汉中力岩土工程有限公司,湖北 武汉 430071)

0 引言

随着我国科学技术的不断发展,基础设施建设中的新工艺新工法不断出现,对施工安全及节能环保的要求日益增高。大量大跨度特大型桥梁的出现,对桥梁施工的临时结构提出了更高的要求。为了适应大跨度跨江桥梁的主跨长度要求,出现越来越多位于岸上或邻岸浅水区的主墩,且承台规模大,埋深大。

临江的岸上或浅水区承台施工中,施工围堰的开挖深度大,地下水情况复杂,通常采用钢板桩围堰的形式进行施工[1-8],同时开挖过程中围堰外围通常有重型机械进行挖土、取土、浇灌混凝土等作业,对支护结构有一定影响。在此条件下,支护体系面临着比较严峻的安全风险,为确保安全,支护体系的设计往往偏安全考虑,从而导致材料用量大,有着经济性差等显著缺陷。先支法工艺[6-7]可以有效提高支护体系的受力性能,但仅适用于深水围堰,在覆盖层厚的承台施工中无法实现。

为确保岸上深埋承台的安全施工及节能环保,进一步发挥钢结构在桥梁深水基础施工围堰中的优势,本文依托马鞍山公铁两用长江大桥位于江心洲上的Z5 号墩承台,结合现场水文地质情况对施工方案进行比选,对干作业取土的工艺进行细节优化和再设计,从而指导同类型岸上或浅水区桥梁深埋基础支护体系的设计及施工。

1 工程概况及难点

新建巢湖至马鞍山高速铁路全线位于安徽省境内,马鞍山公铁两用长江大桥作为过江通道,是其控制性工程。主桥为巢马铁路、预留铁路以及城市快速路多通道结合的(112+392+2×1 120+392+112)m 三塔钢桁梁公铁两用斜拉桥,跨江段总长9.799 km,是世界最大跨度三塔斜拉桥。

Z5 号塔位于江心洲西侧岸坡之上,承台采用哑铃形承台+群桩基础形式。承台及系梁厚9.5 m,顶标高+6.5 m,底标高-3.0 m,平面总长81.8 m,宽36.8 m,总方量25 717 m3。Z5 号承台布置36根4.0 m 直径的钻孔灌注桩,桩基呈矩形+梅花形布置,桩间距为6.8~8.8 m,系梁处无桩基,系梁两端桩间距21.8 m。

1.1 水文地质情况

围堰设计高水位为+8.00 m,无流速。Z5 号墩处原始地面高程6.6~7.2 m,地势相对平缓,覆盖层厚度68.4~72.5 m,以粉质黏土、粉细砂以及细圆砾为主。围堰施工前筑岛回填至+8.0 m,作为施工机械施工便道。回填后自上而下主要为筑岛填土、种植土、粉质黏土、粉砂、淤泥质粉质黏土、粉砂夹粉质黏土。其中,淤泥质粉质黏土层最大厚度5.4 m,透水性弱,可作为隔水层,但地层参数差,是围堰结构的控制要素。墩位处存在深厚粉砂层,且临近长江,有突涌、管涌、流土的风险,设计时应重视。

1.2 项目难点

1)承台为巨型哑铃形承台,围堰尺寸巨大,围护桩闭合后自身难以形成稳定的受力体系,因此支撑系统的布置面临着较大难度。

2)承台埋深达11.0 m,围堰开挖深度大,对围堰结构应力、刚度要求高,对支护桩的选型提出了很高的要求。

3)承台面积巨大,易发生不平衡开挖,且封底厚度大难以保证全区域均衡浇筑。

4)系梁区极大范围内无永久桩基,若采用水下开挖的工艺,抽水后依靠封底混凝土抗浮时,系梁区附近钢护筒握裹力极难满足要求,系梁区封底混凝土抗弯承载力也难以满足要求。

5)哑铃形承台的围堰形状受限制,矩形布置或哑铃形布置都有优缺点,需要结合施工工艺及现场施工能力进行选择。

2 岸上承台围堰的施工工艺

特大型桥梁位于岸上的主墩承台,由于埋深大,明水少,工期紧,通常采用互相咬合的钢板桩、锁扣钢管桩等钢结构支护体,兼做止水帷幕。

钢板桩围堰的施工工艺,按取土作业环境的不同,分为水下开挖和干开挖2 种方式,2 种工艺的施工流程如图1 所示。

图1 钢板桩围堰施工工艺流程Fig.1 Construction process of steel sheet pile cofferdam

对于桥梁承台的施工围堰,根据抗浮要求,施工工艺的选取还影响围堰的平面布置,以及是否需要打设辅助桩。

对比2 种施工工艺(见表1),在实际工程中均有应用,2 种工艺各有优缺点,在设计时应根据项目实际情况按需选取1 种或2 种工艺组合使用。

表1 钢板桩围堰施工工艺对比Table 1 Comparison of steel sheet pile cofferdam construction technology

3 施工方案比选

由于Z5 号墩承台规模巨大,水文情况特殊,施工方案的不同极大影响围堰的安全性、经济性、人员投入及工期安排,须仔细研究对比后确定。

针对该承台以及不同施工工艺的特点,进行了方案设计,采用钢板桩+钢管桩1 ∶1 组合的PC工法桩作为围护体,水下开挖方案考虑抽水后抗浮安全性,平面采用哑铃形布置,干开挖方案从经济性及施工便利性方面考虑,平面采用矩形布置(见表2)。经方案比选,从工程量、可行性、工期和施工安全性等方面分析(见表2),最终采用干开挖方案。

表2 Z5 号墩施工围堰方案对比Table 2 Scheme comparison of No.Z5 pier cap cofferdam

4 支护体系设计

4.1 结构设计

对Z5 号墩承台施工围堰进行结构设计时,鉴于开挖深度达11.4 m,传统拉森钢板桩作为支护体无法满足抗弯要求,通常需要采取加强型组合钢板桩作为支护体,加强形式可选用加强型钢或组合钢管的方式,鉴于加强型钢组合形式打入难度大,且刚度过大,更适合挖深15 m 以上的基坑,经比选,推荐采用钢管与钢板桩1 ∶1 组合型的PC工法桩作为支护体。具体设计方案见图2 所示。

图2 支护体系结构图(mm)Fig.2 Support system structure drawing(mm)

围堰内轮廓尺寸为在承台外轮廓基础上顺桥向外扩1 305 mm,横桥向外扩1 900 mm,形成39.41 m×85.6 m 矩形围堰。围护结构采用SP-Ⅳw型号钢板桩与ϕ820×14 钢管1 ∶1 组合形成的PC工法桩,钢板桩长27 m,顶标高+8.4 m,底标高-18.6 m,钢管桩长28 m,顶标高+8.4 m,底标高-19.6 m。设置3 道支撑体系,标高分别为+7.50 m、+4.40 m、+1.5 m。第1 层围檩采用2HN700×300 型钢,支撑采用ϕ609×16、ϕ800×16钢管,第2、3 层围檩采用3HN700×300 型钢,支撑采用ϕ800×20 钢管。采用立柱及托梁控制钢管撑竖向变形。除支护桩、围檩及ϕ800×20 钢管采用Q355B 钢材外,其余构件均采用Q235B 钢材。

基坑采用降水干开挖施工,封底垫层厚度0.4 m。围堰施工前,围堰区域须整平并回填土至+8.00 m 标高。

4.2 施工流程

施工工序如下:1)回填筑岛平台,进行钻孔灌注桩施工;2)围堰内第1 次降水开挖,安装第1 道支撑系统;3)围堰内第2 次降水开挖,安装第2 道支撑系统;4)围堰内第3 次降水开挖,安装第3 道支撑系统;5)围堰内第4 次降水开挖到底,清理整平,设置集水井,浇筑0.4 m 厚混凝土垫层;6)浇筑第1 层3.2 m 厚承台;7) 体系转换,拆除第3 道支撑系统,浇筑第2 层3.2 m厚承台;8)体系转换,拆除第2 道支撑系统,浇筑第3 层3.1 m 厚承台;9)回填土并压实,拆除第1 道支撑系统;10)拔除支护桩,完成施工。

5 结构计算分析

5.1 支护体入土深度的确定

干开挖施工的围堰,需要计算抗倾覆稳定性、抗隆起稳定性和抗流土稳定性后,方可确定支护体入土深度,计算时取最不利钻孔进行计算。根据现场地层及开挖深度,抗隆起稳定性和抗流土稳定性均容易满足要求,桩长以最不易满足的抗倾覆稳定性控制。

按开挖到底未浇筑混凝土垫层时,抗倾覆稳定性最不利的工况计算,计算点为第3 道支撑+1.5 m 标高,嵌固长度16.2 m,桩长28 m 时抗倾覆稳定性1.30>1.25,确保不会发生整体倾覆破坏。钢板桩与钢管桩结合的支护体结构,钢板桩与钢管桩刚度差距大,按荷载根据刚度分配的原则,由钢管桩主要承担侧向力,钢板桩仅承担少部分侧向力,其更大作用是作为止水帷幕确保无渗漏,考虑钢板桩焊接接长及周转使用的便利性,钢板桩总长通常为3 的模数,最终确定钢板桩桩长27 m,钢管桩桩长28 m。

5.2 结构整体计算

采用有限元软件对结构进行施工阶段分析,采用等效截面模拟PC 工法桩,底部竖向约束,被动土压力采用只受压土弹簧模拟,围檩与钢板桩之间采用只受压弹簧模拟,支撑和托梁之间铰接,托梁与立柱共节点,立柱底部固结。

结合施工流程,对围堰施工阶段进行分析计算。经计算,最不利工况为开挖至基坑底工况,此时钢管桩的应力σmax= 219 MPa <f= 305 MPa,围檩的应力σmax= 198 MPa <f= 295 MPa,τmax=62 MPa <fv= 175 MPa,支撑的应力σmax= 143 MPa <f= 295 MPa(Q355B),σmax= 96 MPa <f=215 MPa(Q235B),强度满足规范要求。

6 开挖工艺对结构受力特性的影响分析

为了对比取土工艺导致的支护结构设计方案差异对结构受力特性的影响,对本项目部分水下开挖方案进行整体模型计算并提取结果,并与干开挖方案结果进行对比分析。部分水下开挖方案施工工艺为第1、2 层支撑系统分层干开挖后安装,第3 层支撑系统在水下开挖并封底后抽水安装,其余工序与干开挖工艺相同。

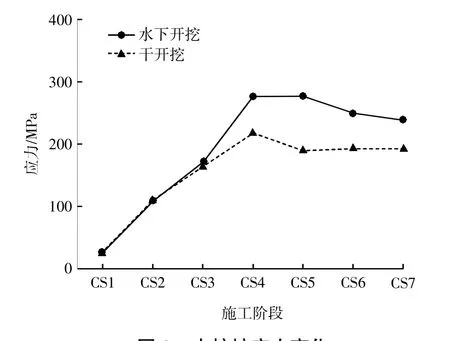

6.1 支护桩受力特性

支护桩随施工阶段变化的应力变化曲线见图3。通过曲线图对比显示:由于2 种方案第1、2层支撑系统的施工顺序完全一致,因此支护桩应力在第3 个工序开始出现差异,部分水下开挖方案支护桩应力在抽水到承台底时最大,约288 MPa,而干开挖方案支护桩最大应力仅为219 MPa。分析造成此巨大差异的原因为:水下开挖方案因水下一次开挖到底时,第3 层支撑未安装,该施工阶段时支护桩受弯跨度远大于干开挖方案,因此应力显著增大。此后由于施工阶段应力的累加,支护桩应力整体高于干开挖方案。

图3 支护桩应力变化Fig.3 Changes of stress variation of supporting pile

6.2 支撑系统受力特性

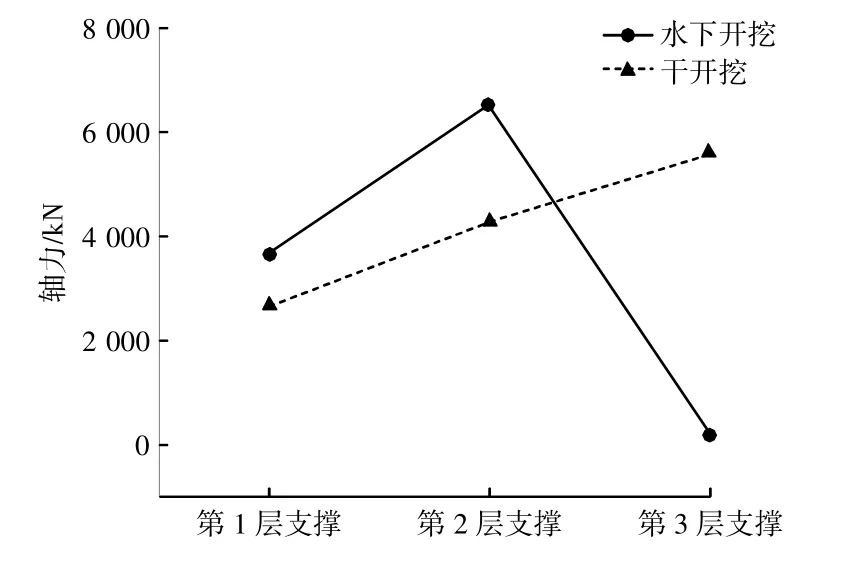

以支撑钢管为例,不同取土工艺下,围堰施工全过程中内支撑最大轴力曲线见图4。曲线图对比显示:1)干开挖方案由于开挖和安装支撑工序严格交替进行,每层支撑均发挥了应有的作用,且第1 层、第2 层、第3 层支撑轴力依次增加,换言之,3 道支撑从上至下承担的荷载逐步增加,变化趋势合理;2)水下开挖方案,前两层支撑均为干挖后取土,因此轴力变化趋势与干开挖方案一致,但第3 层支撑为开挖到底并浇筑封底后抽水安装,第3 层支撑安装后仅荷载产生变化,边界条件没有任何改变,导致在该方案中,第3 层支撑几乎未发挥作用,轴力极小,相应荷载由第1 层与第2 层支撑分担,因此上两层支撑在施工全过程中最大轴力与干开挖方案虽趋势一致,但数值更大;3)水下开挖的方案支撑水平间距小于干开挖方案,但其上两层支撑轴力仍大于干开挖方案,可见水下开挖的方案对于支撑系统的协同受力更为不利。

图4 支撑轴力变化Fig.4 Changes of axial force of support

总体来说,干开挖工艺中的支撑系统受力相对于水下开挖方案,明显更趋合理。

7 结语

马鞍山公铁两用长江大桥Z5 号墩围堰已成功完成开挖,工程进展顺利,继续进行承台施工。

通过计算分析,干开挖与传统水下开挖的施工方案相比有以下优势:

1)工期短。干作业开挖施工工艺流畅,施工进度快。

2)安全性高。干作业开挖工作面可视,施工质量有保证,且逐层开挖并安装支撑,提高了围堰结构受力的合理性。

3)经济效益好。节省钢材约880 t,节省混凝土约7 550 m3,有效降低了材料成本。

4)节能环保。极大减少了材料用量,减少了无法拆除的封底混凝土方量,不打设辅助桩,对环境影响小,施工方案绿色环保。

通过采用PC 工法桩作为支护桩,并配合降水工程实现干作业取土工艺,有效提高了工程的经济性、安全性,更好地满足可持续发展要求。为类似条件下的支护体系设计和施工方案的选择提供了成功的案例。