烟叶自动分级装置中吸取机构优化分析

苏国樟

(贵州水利水电职业技术学院,贵州 贵阳 551416)

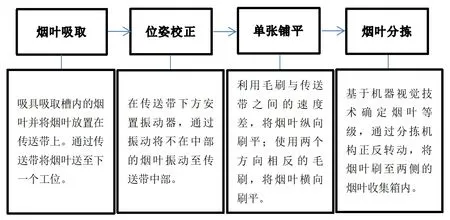

烟叶是贵州地区重要的经济作物,但目前烟叶分级仍依赖人工分拣实现,加上烟农队伍的减少,因此贵州地区烟叶产业面临着发展难的现实问题[1]。随着市场对烟叶分级的要求越来越高[2],为进一步提高农业机械化程度,研究烟叶自动分级装置尤为重要[3]。现有针对烟叶分级的研究包括何艳等基于机器视觉技术的烟叶分级特征提取研究[4],张磊团队通过建立烟叶的颜色和长度特征数据库,从而实现烟叶的特征提取[5]等。本文所研究的烟叶自动分级装置主要由烟叶吸取、位姿校正、单张铺平、烟叶分拣四部分组成,该装置工作流程如图1所示。

图1 烟叶分级装置工作流程

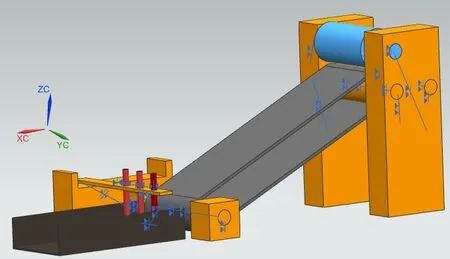

基于上述需求,需要设计一种烟叶吸取装置,该装置如图2所示。由于系统控制要求较高,电气驱动系统采用伺服系统执行单元,具体选用伺服驱动器及交流永磁同步伺服电机HF-SP81。烤烟烟叶在吸取过程中需由伺服电机带动吸取机构下降,接触到烟叶后达到一定压力值开始吸取动作,随后将吸取的烟叶放置到传送带上,吸取过程中若压力不稳定易造成烟叶破损。为解决此问题,笔者设计在吸取装置内加入弹性元件,通过MATLAB软件中的SIMULINK模块对伺服系统建立仿真模型,利用该模型开展刚性吸取装置及弹性吸取装置分析。

图2 烟叶吸取装置

1 组成部分

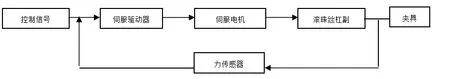

建立伺服控制电气系统数学模型及仿真分析有着现实意义[6],数学模型的建立为提高伺服系统动态性能及精度提供了一种方法[7]。研究表明,采用数学模型进行仿真可有效缩短设备研发周期、提高系统的稳定性[8]。笔者设计的烟叶自动分级吸取装置驱动部分主要由伺服驱动器、伺服电机、滚珠丝杠副、力传感器、弹簧组成[9],伺服系统组成如图3所示。

图3 伺服系统组成

2 伺服系统各部分数学模型

2.1 伺服驱动器数学模型

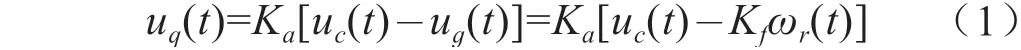

本系统采用的伺服驱动器为三菱的MR-J3,伺服驱动器数学模型是由压力控制单元、速度控制单元组成,其基本数学模型为:

式中,uq(t)为电枢回路输入电压,Ka为增益倍数,取4。uc(t)为力控制电压,uɡ(t)为速度环反馈电压,Kf为速度反馈系数,取4×10-4,ωr(t)为电机角速度。

2.2 伺服电机数学模型

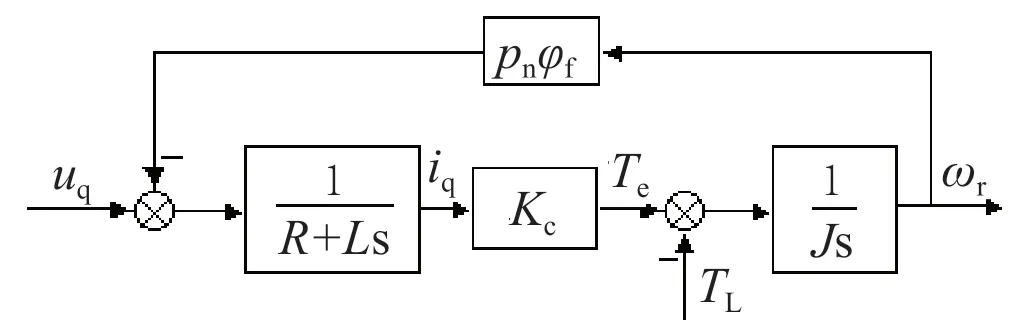

本系统采用的电机为三菱的HF-SP81,其为交流永磁同步电机(PMSM),在磁路不饱和、不计磁滞和涡流损耗的影响、空间磁场呈正弦分布的条件下,永磁同步电机转子为圆筒形Ld=Lq=L,且摩擦忽略不计。电机的传递模型如下:

式中,绕组等效电阻R=1.2 Ω,电枢电感L=0.5 H,转动惯量J=17.8×10-4kg·m2,负载TL=3 N·m,转矩系数Kc=1.8。伺服电机模型框图如图4所示。

图4 伺服电机模型框图

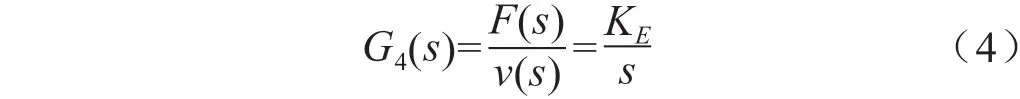

2.3 滚珠丝杠的数学模型

未加入弹性元件前,假设该部分为刚性连接,且滚珠丝杠副及丝杠的质量和负载相比可以忽略不计,所以电机转速就是丝杠转速。总体的传递函数应该为:

加入弹性元件后,接触时有几何变形关系为:

式中,x为工作台移动的距离,x1为弹簧被压缩的距离。

所以总体的传递函数应该为:

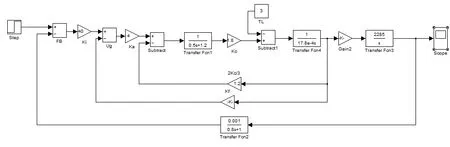

2.4 仿真对比

在SIMULINK中建立系统传递框图,并基于系统传递框图开展仿真分析,当调整弹簧刚度K时,可以得到不同的压力-时间响应曲线。系统传递框图如图5所示。

图5 系统传递框图

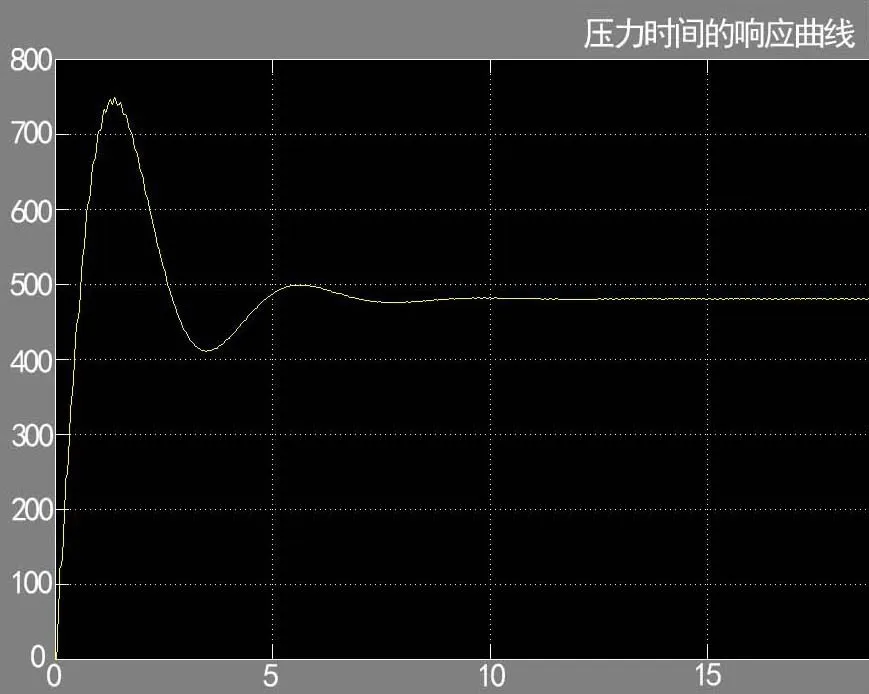

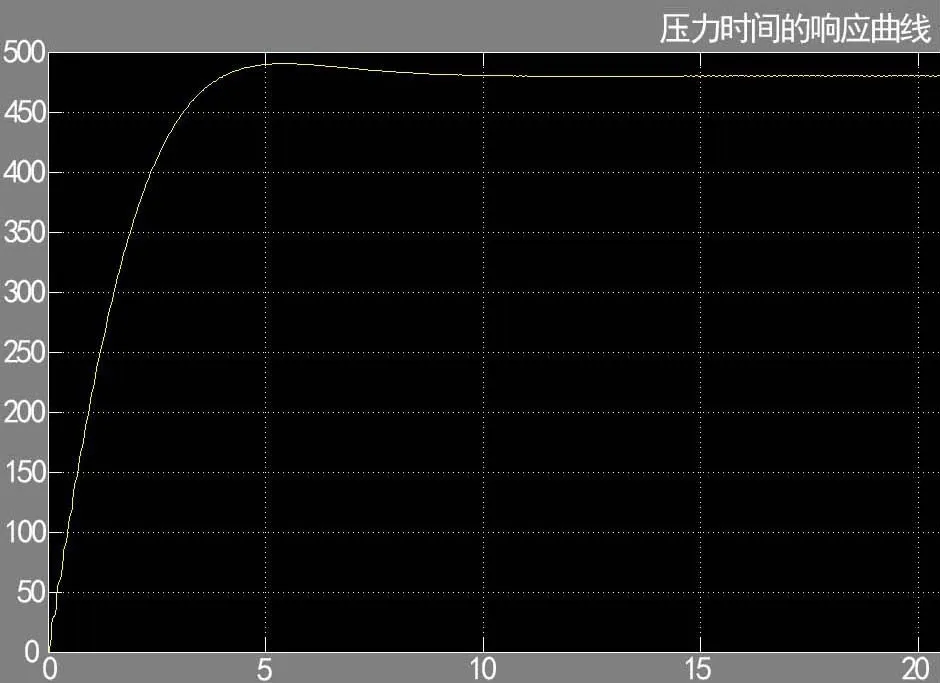

将刚性吸取机构压力-时间响应曲线1(见图6)和弹性吸取机构压力-时间响应曲线2(见图7)进行对比,发现加入弹性元件后吸取机构最终吸取时分布在烟叶表面的系统压力最大超调量大幅降低50%,系统达到稳态的时间是差不多的,所以加入弹性元件可以使烟叶吸取时分布在烟叶表面的压力更稳定。仿真结果证明,弹性吸取机构在吸取烟叶时的压力值稳定,不易对烟叶造成损坏,能够实现烟叶的稳定吸取。

图6 压力-时间响应曲线1

图7 压力-时间响应曲线2

3 结语

笔者通过研究烟叶自动分级装置中烟叶吸取机构,建立常见伺服驱动控制系统数学模型,利用SIMULINK建立电气系统仿真模型。通过仿真分析,加入弹性元件进行前后对比,最终仿真结果表明,加入弹性元件可以使烟叶吸取时的压力更稳定,有利于保护烟叶不破损。实验表明,仿真分析有利于帮助理解知识[10],同时本研究也为其他农业机械吸取装置设计提供了一定的参考。