FeNiMo/SiO2 复合粉芯的制备与软磁性能调控*

熊政伟 杨江 王雨 杨陆 管弦 曹林洪 王进 高志鹏

1) (西南科技大学数理学院,极端条件物质特性联合实验室,绵阳 621010)

2) (中国电子科技集团公司第九研究所,绵阳 621010)

3) (中国工程物理研究院流体物理研究所,绵阳 621900)

4) (四川省军民融合研究院,绵阳 621010)

目前金属软磁粉芯材料在高频电感等电子元件的应用前景广阔,然而其主要的构成元素属于过渡金属,表面易形成致密的氧化层,影响其软磁性能的调控.为了解决这些问题,本文引入H2/Ar 混合气体高温预处理工艺对FeNiMo 原粉进行还原,证实了还原性气氛高温处理可以有效地去除材料表面的金属氧化物,增加金属单质的含量,进而显著提升FeNiMo 原粉的有效磁导率.对预处理后的FeNiMo 粉末进行SiO2 绝缘包覆,所获得的FeNiMo/SiO2 软磁复合材料表面包覆均匀;与未处理FeNiMo 原粉包覆SiO2 所形成的软磁复合粉芯相比,H2/Ar 混合气体高温预处理后的FeNiMo/SiO2 具有更高的有效磁导率、更低的损耗.与同类其他软磁复合粉芯相比,通过H2/Ar 混合气体高温预处理工艺和绝缘包覆工艺的协同效应,所制备的FeNiMo/SiO2复合粉芯具有优异的软磁性能.因此经过还原性气氛高温预处理工艺后的绝缘包覆可以更大程度地提升软磁粉芯复合材料的有效磁导率,降低其损耗,为软磁复合粉芯材料性能的提升提供了一种新的策略.

1 引言

金属软磁粉芯材料具有高饱和磁通密度、高磁导率、较好的直流偏置性能、高居里温度、低磁致伸缩系数等优点,在电子、通信、电流源、雷达等领域作为电感、变压器和滤波器等元件被广泛应用[1].目前使用最广泛的金属软磁粉芯材料主要有Fe,FeSi,FeSiAl,FeNi 和FeNiMo 等.在这些材料中,FeNiMo 相比于其他材料表现出更为优秀的软磁性能;由于 Mo 元素的加入,降低了磁晶各向异性常数,增加了相对磁导率,降低了涡流损耗,其磁致伸缩几乎为零[2],可以应用到更高的工作频率范围[3].在现有软磁粉芯材料中,由于纯的金属软磁粉芯材料均为金属,电阻率低,导致其涡流损耗较大,在高频情况下发热严重,因此限制了其在高频下的应用.软磁粉芯材料的电阻率与涡流损耗紧密相关,材料电阻率越大,同频率条件下的涡流损耗越小[4].因此,研究者们提出绝缘包覆工艺,在金属软磁粉芯材料表面包覆一层绝缘材料,获得了高电阻率、低涡流损耗的软磁复合材料(SMCs),以达到其高频应用的目的[5,6].目前的绝缘包覆材料主要有两种:有机和无机材料.相比于有机涂层,无机涂层具有更好的热稳定性和绝缘性能[7−15],其中SiO2,Al2O3应用最为广泛.研究者们通过机械球磨法和溶胶凝胶法制备了Fe/Al2O3复合材料,Al2O3的加入使得Fe 粉芯频率稳定性增强,损耗显著降低[7,8].Zhong 等[9]对FeSiAl 粉末进行氮化和氧化处理,在表面形成一层Al2O3,AlN 和少量Fe2O3组成的相对均匀的絮状层,处理后粉末的电阻率远高于未处理的粉末,从而降低了涡流损耗.Fan 等[10]通过溶胶凝胶法,使用硅烷偶联剂(AP TES)和正硅酸乙酯(TEOS)制备了FeSiAl/SiO2软磁复合材料,有效磁导率和损耗随着包覆层厚度的增加而降低.在这些研究中,金属软磁粉芯材料的包覆工艺大多集中于Fe 和FeSiAl 等软磁材料,而对于FeNiMo 的绝缘包覆工艺的研究还较少.

另外,金属软磁粉芯材料均为过渡金属合金,由于其未充满电子价层的d 轨道很容易形成配位化合物,长时间暴露在空气中会形成一层致密的氧化层.因此FeNiMo 粉末暴露在空气中后表面易形成氧化层,这会导致其电阻率增大,从而影响其软磁性能.相比于绝缘包覆工艺所形成的绝缘层,自然氧化所形成的氧化层厚度不均匀,氧化过程不可控,极大地影响了绝缘包覆工艺对软磁性能的调控.此外,金属软磁粉芯材料一般通过破碎或雾化制粉工艺获得,制粉过程中粉末材料内部会积累相应的应力,材料微观结构出现大量缺陷.这些可能导致粉芯压制过程中易碎裂,削弱其软磁磁性能.利用H2/Ar 混合气体进行高温预处理可以达到去除应力,恢复晶粒结构等作用;其中H2可以还原材料中的金属氧化物,去除氧杂质以及其他磷、硫、碳等杂质,使材料更纯净[16−18].Tu 等[17]在低于300 ℃的温度下,常压H2/Ar 条件下,成功将NiO 还原成单质金属Ni.Feng 等[18]通过H2和CO还原Fe2O3粉末,结果表明颗粒内部的氧经空位扩散至表面,最终在核心先形成单质Fe,并逐渐延伸至颗粒外部.由此可见,对金属软磁材料进行还原性气氛高温预处理可以还原氧化层、去除应力和缺陷,达到提纯效果.到目前为止,还原性气氛高温预处理工艺对金属软磁粉芯材料磁性能影响的研究还较少.

本文选用软磁性能较优秀的FeNiMo 材料为研究对象.首先在H2/Ar 混合气体环境中对FeNiMo粉末进行高温预处理,研究处理温度对其软磁性能的影响.并在此基础上进行SiO2绝缘包覆,研究高温烧结工艺对FeNiMo/SiO2软磁复合材料磁性能的影响.

2 实 验

2.1 FeNiMo 原粉的高温预处理

选用北京康普锡威科技有限公司生产的气雾化FeNiMo 粉末为原料,元素质量分数分别为81%Ni,17%Fe 和2%Mo.称 取50 g FeNiMo 粉末,将粉末放入刚玉舟中,将刚玉舟放入真空管式炉中,使用机械泵抽真空10 min.通入H2/Ar 混合气体,待气压表指针达到0 MPa 时,打开出气口,使之保持大气压状态.设置升温程序,5 组粉末处理温度分别设置为450,500,550,600 和650 ℃,升温速率10 ℃/min,保温时间60 min,之后开始自然降温.待管式炉温度降低至室温,关闭气体,取出样品,获得预处理后的FeNiMo 粉末.将5 组经过处理后的粉末分别记为样品F450,F500,F550,F600 和F650,未处理的FeNiMo 粉末为F0.

2.2 绝缘包覆

通过溶胶-凝胶法进行SiO2绝缘包覆.分别取20 g 未处理FeNiMo粉末(F0),以 及20 g经过600 ℃处理后的粉末(F600),将两种粉末分别放入两个250 mL 的烧杯中,并放置于同一个水浴锅中,分别向两个烧杯中加入170 mL 无水乙醇、5 mL硅烷偶联剂、30 mL 去离子水.以500 r/min 的转速进行机械搅拌,60 min 后加入1 mL 正硅酸乙酯.以50 ℃的温度开始水浴加热,持续反应3 h后,使用无水乙醇清洗3 次,经过抽滤后放入干燥箱中进行烘干,获得FeNiMo/SiO2复合粉末.将样品F0 和 F600 包覆SiO2后的粉末分别记为样品FS0 和FS600.

2.3 软磁粉芯的制备

分别对预处理后的FeNiMo 粉末(F0-F650)和FeNiMo/SiO2复合粉末(FS0 和FS600)进行粉芯压制成型工艺.称取2 g 粉末样品,将质量分数为1%的环氧树脂溶解在丙酮中,然后加入制备好的粉末样品,直至丙酮挥发,添加质量分数为0.5%的润滑剂(硬脂酸锌).在650 MPa (作用到样品上的压力)的压力下,保压10 s,将混合粉末压制成外径10.2 mm、内径5.08 mm 的环状样品.将压制成型的环状样品放入真空管式炉中,在Ar 气氛中进行烧结,样品F0—F650 压制成软磁粉芯后在600 ℃下进行烧结;样品FS0 和FS600 压制成软磁粉芯后,分别在400,500,600,700 和800 ℃下进行烧结,升温速率10 ℃/min,保温时间60 min,之后开始自然降温.待管式炉温度降低至室温,关闭气体,取出样品.

2.4 样品的表征

所有样品采用扫描电子显微镜(SEM,Hitachi TM-4000)观察样品微观形貌,并通过能谱仪(EDS)确定样品表面元素.通过X 射线光电子能谱(XPS,Thermo Scientific Escalab Xi+,Al KAlpha 为激发源)确定样品成分及表面元素价态.通过软磁交流B-H分析仪(FE-2100SA,测试磁感应强度B=10—100 mT,测试频率1—100 kHz)测试磁粉芯的损耗.通过阻抗分析仪(TH2828S,恒定电压1 V,测试频率20 Hz—1 MHz)测试磁粉芯的电感,通过计算得到有效磁导率µeff,计算公式为

其中D,d和h分别为磁粉芯的外径、内径和高度,单位为厘米(cm);N为磁粉芯缠绕线圈的匝数;L为电感,单位为亨(H).

3 结果与讨论

图1 给出了FeNiMo 原粉以及包覆SiO2后复合粉末的SEM 图,可看出粉末均为球状结构,表面存在一定的缺陷,如裂纹和凸起的小颗粒等.经过600 ℃处理后的FeNiMo 粉末(F600)表面形貌几乎没有变化(图1(b)).经过SiO2绝缘包覆工艺后,可以明显看出样品FS0 和FS600 表面具有一层带有绒状结构的涂层,并且涂层相对均匀的分布在颗粒表面,如图1(c)和图1(d)所示.

图1 SEM 图 (a) F0;(b) F600;(c) FS0;(d) FS600Fig.1.SEM images:(a) F0;(b) F600;(c) FS0;(d) FS600.

图2(a)—(d)给出了样品的SEM 图像以及Fe,Ni 和Mo 元素的元素分布图,可以看出Fe,Ni 和Mo 元素分布较均匀.从图2(e)和图2(f)中的O和Si 的元素分布图可以看出,大量的O 和Si 元素均匀分布在FeNiMo 粉末的表面上,证明通过溶胶-凝胶法可以在FeNiMo 粉末表面形成均匀的SiO2包覆层.

图2 样品FS0 的(a) SEM 及对应的(b)—(f) EDS 元素分布图 (a) SEM;(b) Fe;(c) Ni;(d) Mo;(e) O;(f) SiFig.2.(a) SEM image and (b)–(f) corresponding EDS element distribution of sample FS0:(a) SEM;(b) Fe;(c) Ni;(d) Mo;(e) O;(f) Si.

为了验证还原性气氛高温预处理工艺的去除氧化层效果,进一步对样品进行了XPS 测试,揭示其元素价态的变化过程.在图3(a)的全谱中,主要显示了Fe 2p,Ni 2p,Mo 3d 和O 1s 特征峰,证明FeNiMo 原粉主要由Fe,Ni,Mo 和O 元素组成.图3(b)—(d)给出了Fe 2p,Ni 2p 和Mo 3d 分峰拟合的结果.在图3(b)中,将Fe 2p 拟合为7 个峰,分别是Fe0峰(707.3,720.4 eV)、Fe2+峰(710.9,724.0 eV)、Fe3+峰(713.5,726.6 eV)和卫星峰(718.8 eV),证明样品中含有金属Fe 单质以及Fe2+和Fe3+氧化态阳离子[16,19,20].图3(c)中发现了三组峰,一组是位于852.5 eV 处的Ni02p1/2轨道和869.6 eV处的Ni02p3/2轨道;另一组是位于855.7 eV 的Ni2+2p1/2轨道和873.5 eV 处的Ni2+2p3/2轨道,两组峰分别对应于金属Ni 单质和Ni2+阳离子[16,21];另外一组为卫星峰(861.6,879.8 eV).在图3(d)中发现了6 个峰,分别是Mo0峰(228.2,231.5 eV)、Mo4+峰(230.4,233.7 eV)和Mo5+峰(232.2,235.4 eV),证明样品中存在金属Mo 单质以及Mo4+和Mo5+阳离子[22,23].由于相关的灵敏度因子是已知的,所以在所分析的区域中每个元素的相对比例来自峰面积比例,结果表明:Fe0的含量由8.16%增加到了23.73%,Ni0的含量由18.26%增加到了77.28%,Mo0的含量由3.91%增加到了23.1%(图3(e)—(h)).因此经过H2/Ar 混合气体高温预处理后的FeNiMo 粉末中单质态Fe0,Ni0和Mo0含量均有明显增加,其余氧化态含量减少.Fe0,Ni0和Mo0含量的增加归因于高价态金属氧化物被还原成金属单质[17,18,24,25],此外,Fe0和Ni0含量的增加还可归因于Fe3+和Ni2+离子在高温下被还原为Fe0.64Ni0.36[16].

图3 样品F0 和F600 的XPS 图 (a)—(d)样品F0 的XPS 全谱,Fe 2p,Ni 2p 和Mo 3d 谱;(e)—(h)样品F600 的XPS 全谱,Fe 2p,Ni 2p 和Mo 3d 谱Fig.3.XPS image of sample F0 and F600:(a)–(d) XPS survey spectrum,Fe 2p spectrum,Ni 2p spectrum and Mo 3d spectrum of sample F0;(e)–(h) XPS survey spectrum,Fe 2p spectrum,Ni 2p spectrum and Mo 3d spectrum of sample F600.

图4 给出了FeNiMo 原粉在H2/Ar 混合气体中经过不同温度处理后压制成型的软磁粉芯的有效磁导率和损耗,测试条件为B=100 mT.如图4(a)所示,随着处理温度升高到600 ℃,低频范围内有效磁导率逐渐增大,从101 增加到152.随着温度继续升高,有效磁导率降低,高频范围内有效磁导率变得不稳定,这可能归因于Ni3Fe 从大于600 ℃的温度冷却过程中,Fe 和Ni 原子在大范围内规则排列,形成长程有序的相结构,致使晶体磁各向异性常数增大,有效磁导率下降[11,26−28].图4(b)中的损耗随温度的增加呈现先增加后减小的趋势,原粉F0的损耗最低;而在H2/Ar 混合气体中经过600 ℃处理后的F600 样品损耗最高,F0 和F600 在50 kHz处的损耗分别为3283 kW/m3和7038 kW/m3,损耗的增加可归因于还原性气氛高温处理对软磁材料的还原提纯效果.进一步对样品电阻率进行了测试,原粉和H2/Ar 混合气体600 ℃处理后粉末的电阻率分别为18.69 Ω·cm 和5.05 mΩ·cm,处理后的粉末电阻率明显减少,进一步证实了还原性气氛高温预处理对软磁粉芯材料表面氧化层的去除效果较好.因此,H2/Ar 混合气高温预处理工艺导致软磁粉芯材料电阻率降低,有效磁导率增加,损耗也相应地增加,由此证实还原性气氛高温处理对软磁粉芯材料性能起到明显的改善作用.

由图4 的结果可以获得600 ℃下还原性气氛高温预处理的效果最好,基于此结果进一步对FeNiMo 粉末进行SiO2绝缘包覆工艺.对原粉和600 ℃处理后的样品分别进行SiO2绝缘包覆,得到样品FS0 和FS600.样品FS0 和FS600 压制成软磁粉芯后,在Ar 气中进行400—800 ℃烧结处理,测试其有效磁导率和损耗,得到的数据如图5所示.在图5(a)中,随着测试频率增加,有效磁导率逐渐降低,其中400—600 ℃烧结后的样品在测试范围内高频有效磁导率基本趋于稳定状态,而700 和800 ℃处理后的样品分别在20 和1 kHz开始急剧下降.这可能是由于高温烧结导致SiO2包覆层被破坏[29],FeNiMo 和SiO2相互扩散加剧所致.对于FeNiMo/SiO2复合材料,600 ℃烧结后的损耗最低(图5(b)).在保证样品的高频有效磁导率稳定性前提下,为了获得高有效磁导率和低损耗的软磁复合粉芯,样品FS0 的最佳烧结温度为600 ℃,在50 kHz 处的有效磁导率为39.7,损耗为1636 kW/m3.还原性气氛600 ℃高温预处理后的FeNiMo 经过SiO2绝缘包覆所形成的软磁复合材料测试结果如图5(c)—(d)所示.图5(c)中400—600 ℃处理后样品高频有效磁导率较稳定,700 和800 ℃处理后的样品高频有效磁导率急剧下降.相比于其余烧结温度,600 ℃烧结后的损耗(图5(d))最低.温度超过600 ℃后,高频有效磁导率稳定性变差,损耗增加,这归因于温度高于600 ℃后绝缘包覆层可能被破坏所致[29].通过800 ℃烧结后的粉芯样品截面SEM 图像可以看出,SiO2层在高温下确实被破坏,如图5(c)插图所示.这样绝缘包覆效果被削弱,进一步导致FeNiMo 的电阻率降低,有效磁导率明显增加,如图5(a)和图5(c)所示.因此,样品FS600 的最佳烧结温度也为600 ℃,在50 kHz 处的有效磁导率为46.8,损耗为1026 kW/m3.相比于未处理的FeNiMo 原粉包覆SiO2后的软磁复合材料,经过还原性气氛高温预处理后包覆SiO2的软磁复合材料有效磁导率明显增大,损耗降低.

图4 在B=100 mT 条件下,测得的FeNiMo 粉末在H2/Ar 混合气体中经过不同处理温度后压制成型的软磁粉芯的磁性能 (a) 有效磁导率;(b) 损耗Fig.4.Magnetic properties measured at B=100 mT of soft magnetic powder core that is prepared by the FeNiMo powder treated at different temperatures in H2/Ar mixture:(a) Effective permeability;(b) core loss.

图5 在B=100 mT 条件下,测得的样品FS0 和FS600 在不同温度下退火后的磁性能 (a) 样品FS0 的有效磁导率;(b) 样品FS0 的损耗;(c) 样品FS600 的有效磁导率;(d) 样品FS600 的损耗.图(c)中的插图为800 ℃烧结后复合粉芯截面的SEM 图Fig.5.Magnetic properties measured at B=100 mT of samples FS0 and FS600 annealed at different temperatures:(a) Effective permeability of sample FS0;(b) core loss of sample FS0;(c) effective permeability of sample FS600;(d) core loss of sample FS600.The inset in panel (c) is the cross-section SEM image of the sample FS600 sintered at 800 ℃.

图6 给出了H2/Ar 混合气体600 ℃处理后的粉末(F600)、未处理的FeNiMo 原粉包覆SiO2后的粉末(FS0)和样品F600 包覆SiO2后的粉末(FS600)压制成粉芯,在600 ℃进行烧结后的有效磁导率和损耗.对比样品F600 和FS600 的有效磁导率和损耗可以看出,经过SiO2绝缘包覆后,损耗明显降低,高频有效磁导率稳定性显著增加,因此绝缘包覆工艺可以降低损耗,提升高频有效磁导率稳定性.对比样品FS0 和FS600 发现,样品FS600 的损耗更低,有效磁导率更高,由此证实还原性气氛高温预处理工艺可以提高FeNiMo/SiO2软磁复合材料的有效磁导率,降低损耗.因此经过还原性气氛高温预处理工艺后的绝缘包覆可以更大程度提升软磁复合材料的软磁性能.

图6 样品F600,FS0 和FS600 的有效磁导率和损耗对比图Fig.6.Comparison diagram of effective permeability and core loss of samples F600,FS0 and FS600.

通过图6 的对比结果可以看出,H2/Ar 混合气体600 ℃处理后包覆SiO2样品(FS600)的软磁性能最佳.在此基础上,进一步测试了样品FS600在不同磁感应强度下的损耗,如图7 所示.随着磁感应强度的增加,损耗也随之增加.Steinmetz[30]给出了一个实用于工程计算粉芯损耗Pv的公式:

式中Cm,α和β是常数,f是频率,B是磁感应强度,其中α和β都可以不为整数,1 <α<3 和 2 <β<3[30,31].(2)式表明单位体积的损耗Pv是频率和磁感应强度的指数函数.进一步对图7 的数据按照公式进行了拟合,结果表明α和β的变化区间与文献报道结果一致[30,31],如附录A 中表A1 所列.根据(2)式可知,在相同测试频率下,随着磁感应强度的增加,损耗随之增大,这与本文的测试结果相符.

图7 样品FS600 在不同磁感应强度下的损耗Fig.7.Core loss of sample FS600 under different magnetic fields.

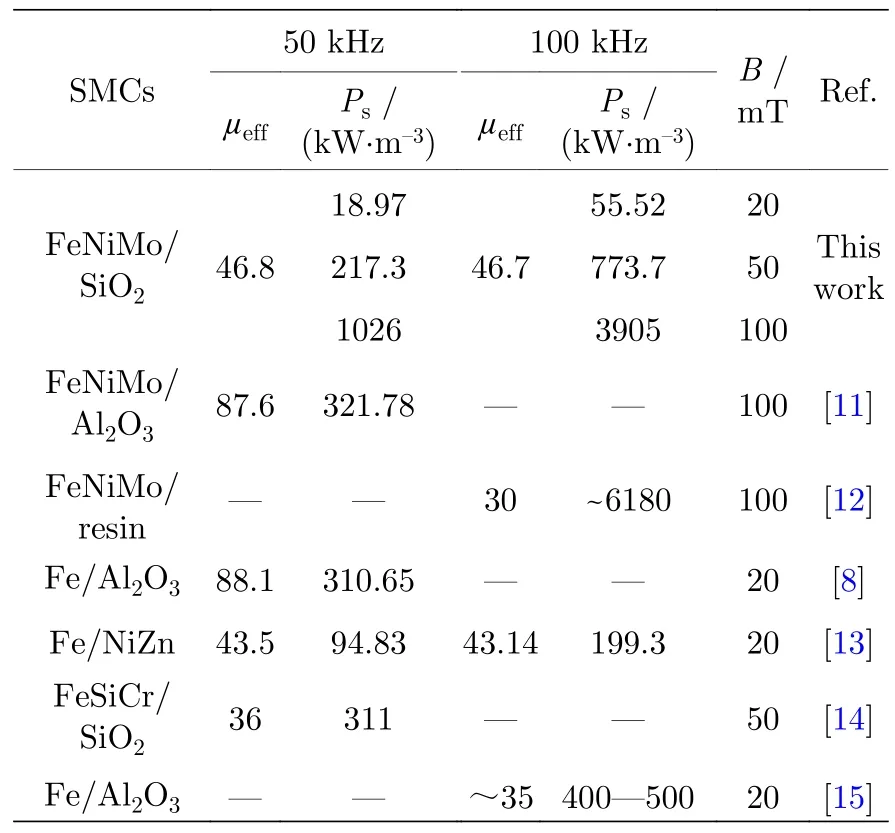

基于H2/Ar 混合气体处理工艺以及绝缘包覆工艺,获得了软磁性能较好的FS600 样品.表1 列出了不同类型软磁复合材料的有效磁导率和损耗测试结果.Yao 等[11]通过溶胶-凝胶法制备了FeNiMo/Al2O3软磁复合材料,在100 mT,50 kHz 下测得的有效磁导率和损耗分别为87.6 和321.78 kW/m3.Neamtu 等[12]将FeNiMo 与环氧树脂(resin)混合,制备了FeNiMo/resin 软磁复合材料,在100 mT,50 kHz 下测得的有效磁导率和损耗分别大约为30 和6180 kW/m3.本文中的FS600 样品在相同测试条件下获得的软磁性能优于FeNiMo/resin 软磁复合材料,略低于FeNiMo/Al2O3,这可能是由于Al2O3的电阻率更高,绝缘效果更好所致.另外,研究者们通过SiO2,Al2O3,NiZn 铁氧体对Fe,FeSiCr进行了绝缘包覆工艺的调控,所获得的Fe/Al2O3,Fe/NiZn 铁氧体,FeSiCr/SiO2软磁粉芯复合材料的有效磁导率和损耗如表1 所列.通过对比发现,本文所制备的FeNiMo/SiO2软磁复合材料有效磁导率较高,损耗低于大部分软磁粉芯复合材料.

表1 不同SMCs 软磁性能的对比Table 1.Comparison of the magnetic properties of different SMCs.

采用相应频率下的有效磁导率µf与100 kHz下的有效磁导 率µ100 kHz的比值µf/µ100 kHz作为100 kHz—1 MHz 高频稳定性的指标参数.图8 给出了不同类型软磁粉芯高频稳定性的对比结果.与FeNiMo 原粉相比,本文通过优化后粉芯的高频稳定性大大提升,证明通过H2/Ar 混合气体预处理后的绝缘包覆工艺能显著提升高频稳定性,1 MHz处的稳定性可达到99.1%.与Fe/Al2O3[15,32],Fe3Si/Al2O3[10],FeSiAl/Al2O3[33],Fe/SiO2[34],FeSiCr/SiO2[35]和FeSiCr/NiZn[36]等软磁粉芯相比,本文所制备的粉芯在100 kHz—1 MHz 范围内的高频稳定性更好.

图8 不同SMCs 高频稳定性的对比Fig.8.Comparison of high frequency stability of different SMCs.

4 结论

本文通过H2/Ar 混合气体高温预处理工艺对FeNiMo 原粉进行预处理,揭示了预处理温度对FeNiMo 原粉软磁性能的影响规律,证实了还原性气氛高温处理可以有效地去除材料表面金属氧化物,增加单质态含量,显著提升FeNiMo 原粉的有效磁导率.在此基础上,进一步对预处理后的FeNiMo 原粉进行SiO2绝缘包覆,探索了软磁粉芯材料在不同烧结温度下的软磁复合材料磁性能的变化过程.所获得的FeNiMo/SiO2软磁复合材料表面包覆均匀,经过600 ℃以下温度烧结后在10 kHz—1 MHz 的频率范围内具有非常稳定的有效磁导率,其中600 ℃烧结的复合材料有效磁导率最高(46.8),损耗最低(18.97 kW/m3).相比于Fe/Al2O3,Fe/NiZn 铁氧体,FeSiCr/SiO2等软磁粉芯复合材料,本文通过H2/Ar 混合气体高温预处理工艺和绝缘包覆工艺的调控,所制备的FeNiMo/SiO2软磁复合材料有效磁导率较高,损耗低于大部分软磁粉芯复合材料,同时具有更好的高频稳定性.因此经过还原性气氛高温预处理工艺后的绝缘包覆可以更大程度地提升软磁粉芯复合材料的软磁性能,为软磁粉芯复合材料性能的提升提供了一种可行的路径.

附录A

表A1 根据测试结果拟合所得的数值Table A1.Values fitted according to the test results.