大直径筒仓横向通风设计的探讨

李 成,韩 赟,陈传波

无锡中粮工程科技有限公司 (无锡 214035)

筒仓具有占地面积小、机械化程度高、流通费用低、使用人员少等特点,随着土地成本越来越高以及粮食“四散化”的推进,筒仓在粮食仓储行业应用越来越广泛。筒仓粮食堆高多在十几米至几十米,进粮时自动分级现象明显,造成粮堆组成成分的不均匀性,严重影响粮食的安全储藏[1]。为此,需使用机械通风技术改善储粮条件,利用风机使仓内外空气强制交换,以调节粮堆的温度和水分,增进储粮稳定性,为安全储粮奠定良好的管理基础。然而对于装粮高度较高的筒仓,机械通风效果会大打折扣,并且能耗也会急剧增加,因此,需对现有的通风系统进行改进。

1 高粮堆筒仓通风方式及存在的问题

筒仓通风按送风方式的不同可分为压入式通风和吸出式通风[2],压入式通风即正压通风,风机将外界空气通过通风道压入粮堆,在粮堆中进行湿热交换后从打开的门窗排出仓外;吸出式通风即负压通风,利用风机产生的吸力,使外界空气先进入粮堆,最后被风机吸出排出仓外。按气流方向分为上行式通风和下行式通风。

目前筒仓通风压入式上行通风应用较多,尤其是在堆粮高度低时能够取得较好的通风效果,但在应用于高粮层的仓房时,存在通风阻力大,粮堆通不透的情况,同时由于通风阻力大,风机温升也较高,通风效率低。若采用负压通风,则对筒仓结构强度有较高要求,特别是钢板仓不能使用负压通风,负压通风也存在风压偏高导致的能耗高和效果不理想等问题。为此,本文提出一种新的用于高粮层筒仓的通风形式,为解决高粮层筒仓通风问题提供一种新思路。

2 新型通风系统

2.1 系统构成

新型通风系统由移动式通风风机、地槽风道、地槽分配器、仓壁通风管、仓顶通风管等组成。相较于传统的筒仓通风系统,增加6根仓壁通风管,仓壁通风管管体部分开孔,开孔率不低于30%。仓壁通风管贯穿仓体,仓顶上出口连接气密性阀门,仓下出口使用保温密闭门密闭。

2.2 作业形式

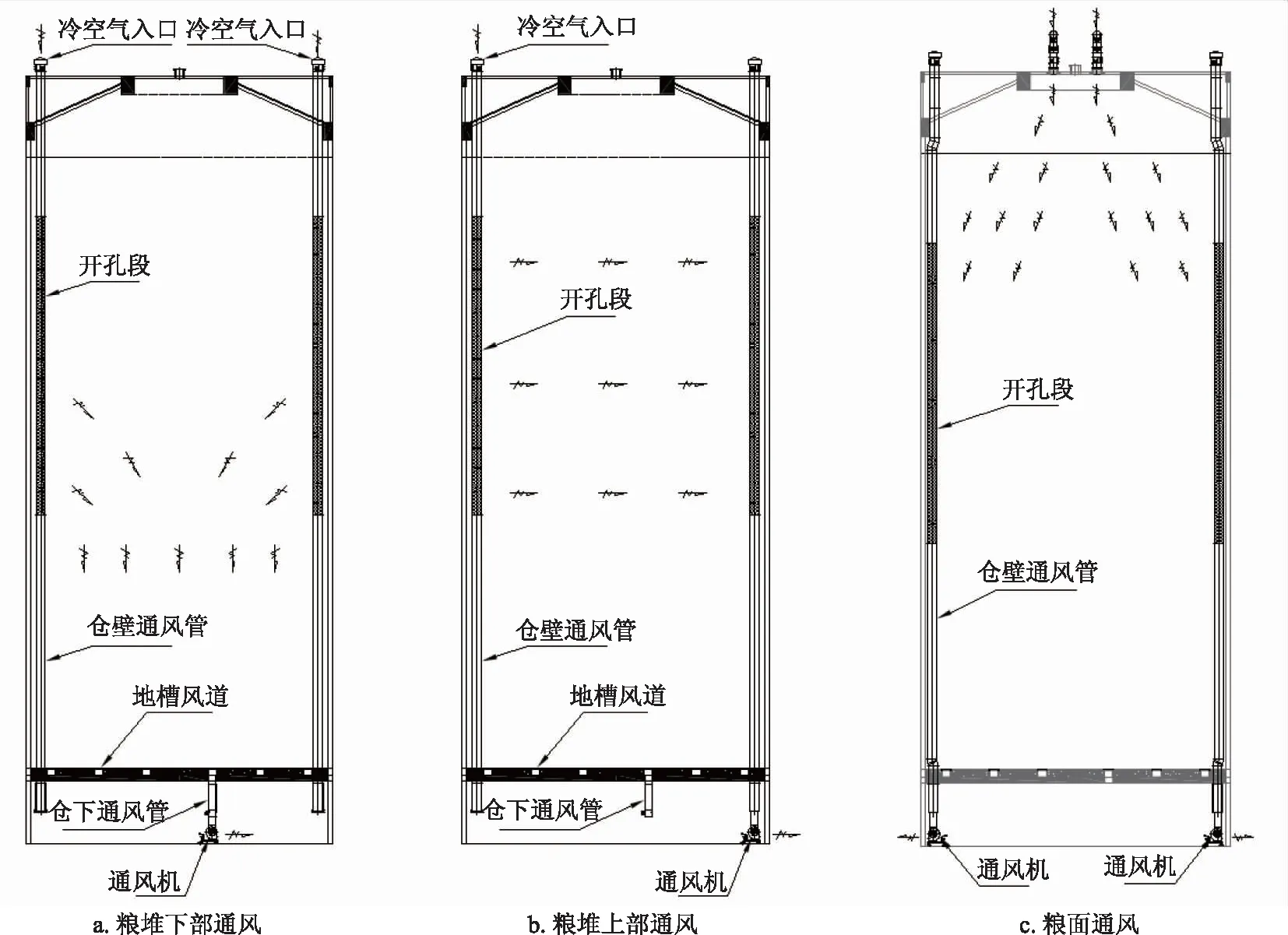

(1) 粮堆下部通风

粮堆下部分的通风降温利用仓壁通风管做进风口做吸出式下行通风。如图1a所示,通风时,同时打开6根仓壁通风管的仓顶阀门,仓下保温密闭门保持关闭。通风机与连接地槽风道的通风管连接。通风路径为:仓外空气→仓壁通风管→粮堆→地槽风道→通风机→空气从仓底排出仓外。

(2) 粮堆上部通风

粮堆上部分的通风降温利用利用仓壁通风管做吸出式横向通风。如图1b所示,3根仓壁通风管用作进风,3根仓壁通风管用作出风。通风时,进风管的仓顶阀门打开,仓下保温密闭门保持关闭,出风管的仓顶阀门关闭,仓下保温密闭门打开并连接通风机。通风路径为:仓外空气→仓壁通风管→粮堆→仓壁通风管→通风机→空气从仓底排出仓外。

(3) 粮面通风

粮面通风如图1c所示,粮面部分通风需利用仓顶通风管,冷空气从仓顶通风管进入仓内,穿过粮面进入仓壁通风管,6根仓壁通风管均连接风机,空气冷却粮面粮温后被风机吸出仓外。通风路径为:仓外空气→仓顶通风管→粮面粮食→仓壁通风管→通风机→空气从仓底排出仓外。

图1 新型通风系统通风作业示意图

3 新型通风系统特点

3.1 减少粮层阻力

粮层阻力是通风系统总阻力占比最高的部分,尤其是装粮高度较高的大直径筒仓。以实际工程为例,大直径筒仓直径20 m,装粮高度41.1 m,仓容9 700 t(容重以小麦0.75 t/m3计),冬季通风设计温度为8 ℃。根据《储粮机械通风技术规程》中规定,以降温为主要目的的通风,立筒仓单位通风量推荐值q<10 m3/(h·t)[3]。由于装粮高度较高,单位通风量取值不宜太大,按单位通风量q=6 m3/(h·t)进行通风计算,总通风量按公式(1)计算,粮层阻力按公式(2)计算:

Q总=q×G

(1)

式中:Q总为粮堆总通风量,m3/h;q为单位通风量m3/(t·h),G为仓容量,t。

H粮层=Φ9.8ah(v粮面)b

(2)

式中:H粮层为粮层阻力,pa;Φ为压紧系数,取1.55;a、b为系数,按小麦分别取681.399、1.321;h为装粮高度,m;v粮面为粮面表观风速,m/s。

通过计算,本案例中筒仓机械通风总通风量约为58 000 m3/h,粮层阻力约8 400 Pa,普通风机产生如此高的风压,需选择高压离心风机通风。假设通风时使用4台风机,则风机型号选择9-19NO12.5D离心风机,风量约18 447 m3/h,风压9 310 Pa,功率75 kW,4台总功率300 kW。

采用新型通风系统,将粮堆分为上下两部分,下半部分做竖向通风,覆盖粮堆高度22 m,容量约5 200 t,按单位通风量q=6 m3/(h·t)计,经计算粮层阻力为2 004 Pa,通风时使用4台风机,风机型号选择11 kW的4-79NO4.5A离心风机既可满足需求;上半部分做横向通风,6根通风管3根做进风管、3根做出风管,覆盖粮堆高度19.1 m,容量约4 500 t,按单位通风量q=6 m3/(h·t)进行计算粮层阻力,横向通风粮层阻力按公式(3)计算。

H粮层=BΦ9.81a(Q表)b

(3)

式中:H粮层为粮层阻力,Pa;B为进、出风管间距,m;Φ为压紧系数,取1.55;a、b为系数,按小麦分别取2 912.2、1.669 4;Q表为单位面积通风量,m/s。

经计算粮层阻力约900 Pa,通风时使用3台风机,风机型号选择11 kW的4-72NO9C离心风机既可满足需求。由于新型通风系统覆盖粮堆高度为传统方式的一半,其通风时长更短,即使按照相同的通风时长计算,新型通风系统的能耗约为传统的竖向通风方式的14.6%。

3.2 解决高粮堆正压通风温升问题

风机的温升与风机产生的风压有关,风压越大,温升越高。在粮堆的堆高较低时,温升可忽略不计[4],在粮堆堆粮高度较高时,通风时所需的风压较大,产生的温升较高,不仅会影响通风的效率,还会影响保管员对通风时机的判断,造成无效通风甚至有害通风。风机的温升采用公式(4)计算。

(4)

式中:Δt为风机温升;H为风机全压,Pa;η为电动机修正系数,η=η2=0.85;η1为风机全压效率,取0.75。

经计算本案例仓房正压通风时风机温升为9.93 ℃,根据《储粮通风技术规程》的规定,允许降温通风的条件为,仓外大气温度与粮堆平均温度的温差8 ℃(亚热带地区:6 ℃),考虑到风机的温升,温差需达到15 ℃,在此条件下,冬季适合通风的窗口期会极度缩短,南方部分地区甚至全年没有适合通风的时机。新型通风系统采用负压通风的形式,外界空气先进入粮堆,再通过风机排到外界,因此无需考虑温升问题。

3.3 实现粮堆局部通风功能

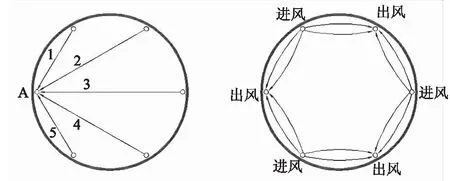

新型通风系统在仓内设置6根通风管,每根通风管均可作为进风或出风使用,通过控制通风口的启毕及风机的位置,可以使气流在粮堆内沿特定的路径流动,如图2a所示,通风管A处布置风机做负压通风,可根据粮温情况使气流沿1、2、3、4、5任一路径流动,对粮堆局部高温区域集中通风降温。北方地区往往会在冬季通风蓄冷,使粮堆形成“冷心”,冷心区温度低,粮情稳定,而靠近仓壁的区域粮温易升高,此时若采取整仓通风,会破坏“冷心”,浪费粮堆中心蓄积的冷量。新型通风系统仓底为环形风道,内外圈风道之间不连通,可单独使用外圈风道对粮堆外层单独通风。粮堆上半部分利用仓壁通风管也可实现此功能,6根通风管使用3台风机通风,风机间次布置,如图2b所示,外界空气进入粮堆后会朝向最近的出口流动,使冷心区形成通风死角,保持低温状态,降低靠近仓壁区的温度和水分,避免产生粮食挂壁现象。

a.局部通风 b.仓壁通风

4 新型通风系统存在的问题

新型通风系统相较于传统通风形式增加了仓壁通风管,在前期建设时一次性投资大。通风管长度较长,重量大,在仓内安装时稍有不便,对结构设计要求较高,并且安装支架上可能会积少许粮食。

5 结束语

新型通风系统具有通风路径短、系统阻力小、通风时不存在温升问题、能够实现局部通风等优点,适用于粮食堆粮高度较高的大直径筒仓, 尤其是堆粮高度大于35 m的小麦筒仓,单位通风量选取6 m3/(h·t)时,传统型通风其粮层阻力超过5 800 Pa,温升超过6 ℃,对通风效果影响较大,而新型通风系统优势比较明显。但该系统也存在建设投资增加、安装工作量增加等问题。随着节地等要求的提高,堆粮高度不断增加,新型通风系统的应用前景较为广阔。