新型焊接索夹优势与关键技术研究

李鸿盛, 阙 明, 宋 健, 郭永兵

(1. 中交一公局重庆万州高速公路有限公司,重庆 404020; 2. 西南交通大学土木工程学院,四川成都 610031)

在悬索桥中,索夹是连接主缆与吊索的关键核心受拉构件[1]。索夹主要作用将吊索的作用力传递给主缆,同时还需要通过螺栓对主缆产生挤压力,从而获得可靠的摩擦力,以抵消吊索在索夹上产生的下滑力[2-3]。骑跨式索夹在索夹顶部开槽,吊索的两头均在梁部进行锚固,吊索跨过索夹时会产生较大弯曲应力,需要设置形状复杂的缆索槽;销铰式索夹在圆形索夹本体下设耳板,吊索从耳板吊索孔穿过,销铰式索夹可分为左、右对合型与上、下对合型,施工时左、右对合型存在耳板不能完全对齐现象,导致栓杆入孔困难,所以索夹设计一般采用上下对合销铰式索夹,上半索夹和下半索夹间通过螺栓座联系。铸造式索夹为加工方便,常将螺栓座设计为整体铸件;下半索夹的耳板构造简单,铸件量大,目前,销铰式索夹均采用铸造方式加工。

铸造式索夹有加工便利、技术成熟的优点,但也有其不足之处,特别是随着国家对环境保护要求的提高,铸造加工对环境影响较大的劣势越发明显。研究论证在大跨度悬索桥上采用焊接式索夹的可行性,并解决其关键技术问题,符合新经济形势下的工业发展趋势,对加工制造技术升级与技术创新有较大促进作用。

长期以来,针对索夹的研究[4-8]都是以铸造索夹为背景开展,关于焊接索夹结构形式、加工工艺、结构受力性能、抗疲劳性能和设计加工制造规范等都需要展开研究。

1 焊接索夹的优势

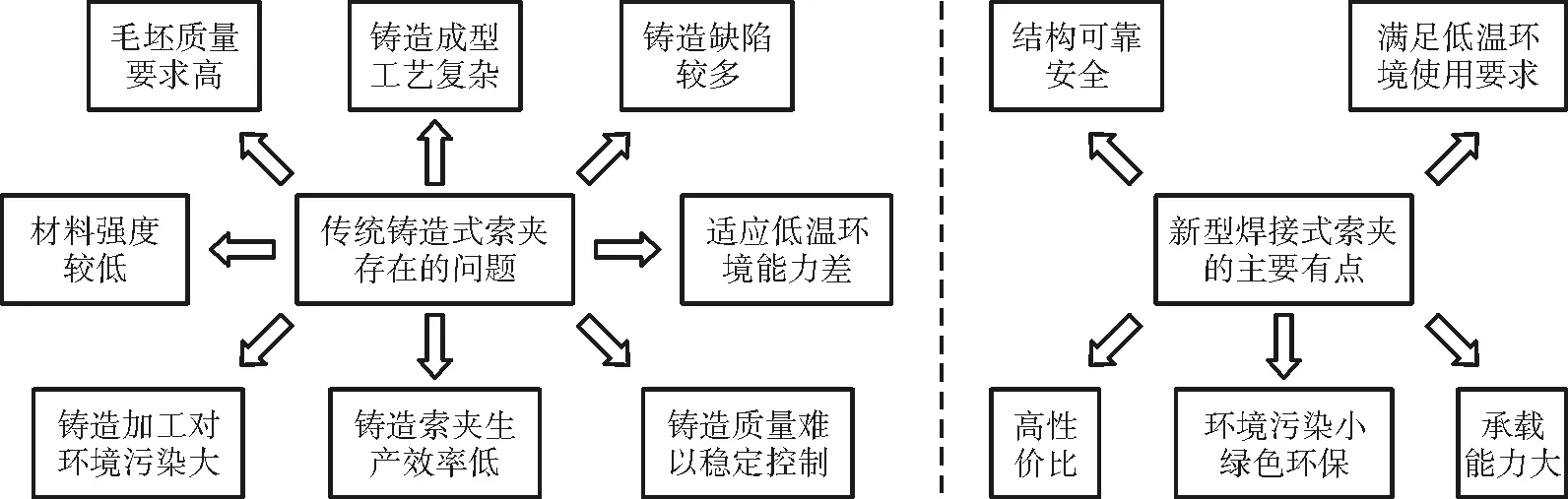

铸造式索夹通过一体浇筑成型,铸造技术较为成熟,但是也存在许多劣势。铸造加工索夹对铸钢件毛坯的铸造生产工艺技术和质量要求很高,要严格控制铸件的结构、金相、氧化物、杂质、浇筑温度、浇筑速度、浇口方向、模具透气性、模具密实度、模具含水量等[9]。铸造缺陷多,一体式铸造索夹形状不规则,金属液体流动性差可能出现断流和型腔未填满等问题,除此以外,形状变化的地方易出现缩孔、疏松与裂纹。大尺寸索夹在铸造过程中,金属液在较大的重力势能作用下可能会冲坏砂型,导致型砂夹杂进入索夹体金属之中,索夹内部出现气孔的概率也较大。铸造索夹材料强度较低,难以适应低温(-20 ℃以下)环境。铸造生产存在对环境污染大,铸件生产周期长,铸钢件毛坯报废率高、生产效率低,低温环境使用受限,铸造尺寸受毛坯限制等方面的不足。

由于上述问题的存在,目前索夹制造厂为保证铸造成型的质量,铸造时需要采用冷铁、补贴、冒口等多种工艺,如图1所示。由于制造工艺需求,增加了大量的辅助材料(约为成型件的30%);为保证加工质量,需要给索夹内径预留较大的加工量(一般增加20~30 mm),一方面消耗材料,另一方面增加工作量,使铸造索夹经济性较差。

图1 铸造索夹浇筑帽口与辅助冷铁布置

焊接索夹采用钢板焊接成型,材料直接采购,质量可靠,可以根据需求选择适应低温环境的材料,索夹成型方便,承载能力大,加工过程绿色环保,结构可靠安全,具有较高的性价比。新型焊接式索夹将推动悬索桥索夹的制造技术、质量水平大幅提高并明显改善和弥补铸造工艺的不足。

焊接索夹可选用满足性能要求的钢板直接焊接加工,索夹内径的加工预留量可在5 mm以内,不需要铸造类似的辅助材料,因此从加工钢材用量方面可节省30%左右。焊接工艺及检验要求比铸造索夹要求高,钢材单价比铸钢略高,综合比较下来,焊接索夹总体上比铸造索夹略为经济,但其环保和满足低温环境的优势非常突出。

综合分析铸造与焊接索夹的缺点与优势,可用图2来比较。

图2 铸造与焊接索夹的优缺点比较

螺栓座主要功能是承受螺栓压力并将该压力传递给索夹体。对于销铰式铸造工艺加工的索夹,为避免螺栓座部分的模具复杂导致浇筑困难,直接将螺栓座部分浇筑为整体,如图3所示。实体螺栓座比较重,为减轻其重量,一般采用尽量缩小索夹左右侧螺栓间距的方式缩小螺栓座尺寸,由于索夹内部要进行机械加工,当索夹体螺栓孔间的厚度差太小时,机加工时容易出现缺陷,为避免机加工可能出现的缺陷造成铸件报废量加大,设计时直接在有螺栓的地方开1个深槽,如图3中所示的索夹上的方槽。开了这种深槽口的索夹,在开槽处无法对主缆进行有效密闭,此处成为主缆防护的薄弱处。如果要避免开槽,就需要将左右两侧螺栓横向距离加大,从而加宽螺栓座,这样会造成螺栓座的重量增加。

图3 铸造索夹的螺栓座和内部开槽

焊接式索夹的螺栓座可采用若干板件进行焊接,因此螺栓座不需要加工成整体,板件间形成空间,可大幅度减小螺栓座的重量,左右两侧螺栓间距增大的同时螺栓座的重量增加有限,因此可将索夹体设计为整体,如图4所示,这样可保持索夹体主缆密切接触提高主缆的防腐性能。

图4 圆弧面内部完整的焊接索夹

2 焊接索夹关键技术研究

铸造式索夹不存在焊缝缺陷,索体和耳板虽然是受拉构件,但由于构件铸钢材料的疲劳强度比较高,因此一般不关注索夹疲劳问题。但是新型焊接式索夹螺栓座、索夹体、耳板等位置需要进行焊接,许多焊缝都属于受拉连接焊缝,因此焊接索夹最突出的问题是焊缝疲劳问题。因此,发展焊接索夹,需要解决以下几个关键问题。

2.1 焊接索夹合理结构形式问题

焊接式索夹各部件有多种组合形式。合理地构成焊接索夹结构,可通过多种方案的设计和计算进行优化,选择合理的结构形式。图5是可以采用的几种结构形式。

图5 焊接索夹的几种形式

图5(a)的优势在于通过设置横向加劲肋,可以提高耳板的面外刚度,从而可减少耳板的厚度,但是其缺点是焊缝多,应力集中点多,焊接应力大,索夹对主缆的握裹力低;螺栓座未封闭,导致螺栓易腐蚀。图5(b)耳板与索夹焊缝位置集中在一处,减少了索夹上的焊缝,但是耳板与索夹的连接没有过渡,此处应力复杂,焊接疲劳强度可能存在问题,并且耳板与索夹联系处的横向刚度较弱,不利于承受横向风及吊索横向变形传递的作用力;螺栓座齿合面较多适合于长度较大的索夹,密封难度大,不符合焊接式索夹的设计需要。图5(c)将焊缝分散在3个位置,且不在索夹与耳板相交处焊接,可有效地降低焊缝的应力集中,对提高结构疲劳强度等有优势。通过对多方案的比较,可以选择合理的焊接索夹结构形式,即方便加工,又能提高索夹各主要受拉焊缝处的疲劳强度。为防止雨水等进入螺栓座,可在图5(c)的基础上,增设外侧封板,设计成图5(d)所示结构形式。

2.2 焊接索夹制造工艺

2.2.1 索夹各部分材料的选择

索夹可选的材质类型比较多,性能也各有差异,材质需要满足索夹在所处桥位自然环境下的各种受力要求,同时需满足强度、抗滑移、刚度及加工焊接性能要求,应当具有一定的耐腐蚀和抗疲劳性能以满足结构的耐久性要求。焊接材料应当根据3点进行设计:

(1)等强度:选用焊材熔敷金属的抗拉强度与被焊母材的抗拉强度相等或近似,这是焊接结构钢最常用的原则。

(2)等韧性:选用焊材熔敷金属的韧性与被焊母材的韧性相等或近似,在高强钢焊接时经常选用强度等级低于母材但韧性相等的焊材,即低组配等韧性。

(3)等成分:熔敷金属的化学成分符合或接近母材金属,这是不锈钢和耐热钢焊接时选材的最主要原则。

根据上述原则,选择Q355D钢,焊接应选用与母材强度相当的焊接材料,并综合考虑焊缝金属的强度、韧性等性能符合标准要求,考虑选择ER55-G焊丝进行焊接,选用的焊丝中含有足够的脱氧元素Si和Mn,且含碳量较低,焊接过程中可有效的防止CO气体的产生。

2.2.2 焊接方式的选择

焊接工艺可以分为手弧焊、埋弧焊、钨极气体保护电弧焊、等离子弧焊、熔化极气体保护焊等[9]。

电阻焊是以电阻热为热源的一类焊接方法,包括以熔渣电阻热为能源的电渣焊和以固体电阻热为能源的电阻焊,主要有点焊、缝焊、凸焊及对焊等。

焊接式索夹选用CO2气体保护焊进行焊接,CO2气保焊具有焊接时电弧穿透能力强、抗氢气孔能力强、熔敷率高、焊缝成形美观、易进行全位置焊等优点,相对于手工电弧焊,其焊接质量更容易得到控制和保证。CO2气体保护焊主要使用松下YD-500FR1型数字逆变焊机等焊接设备。

2.2.3 各焊接细节的焊接工艺设计

由于焊件的厚度、结构及使用条件的不同,其接头型式及坡口形式也不同。焊接接头型式有:对接接头、T形接头、角接接头及搭接接头等。坡口形状分成I形(不开坡口)、V形、Y形、双Y形、U形、双U形、单边V形、双单边Y形、J形等各种坡口形式。坡口的几何尺寸设计包括坡口面、坡口角度、根部间隙、钝边、根部半径。

通过理论与工艺分析,确定各焊接细节的焊接工艺,以保证索夹焊接质量并提高焊接索夹的抗疲劳能力。

2.2.4 焊接工艺评价及操作规程设计

通过前述的材料选择、焊接方式与工艺等研究,将完成焊接索夹制造工艺的制定。在加工制作出实际使用的焊接索夹的基础上,制定相应的设计、加工规程,为全面的推广应用焊接索夹奠定基础。

焊接索夹的机械加工工艺与铸造索夹相当,其加工量相对较少,容易实现。

2.3 基于随机车流理论的焊接索夹疲劳荷载研究

2.3.1 大跨度悬索桥随机车流模型研究

基于车流量监测数据研究桥梁运营期细节疲劳安全水平,研究考虑车流参数及交通量和车重增长系数的悬索桥索夹可靠度[10]。焊接索夹受疲劳荷载影响下的疲劳性能评估的前提是确定随机车流分析模型,建立通用随机车流分析程序[11]。

2.3.2 基于随机车流的各吊索疲劳荷载研究

基于车-桥耦合振动分析得到应力时程结果,采用基于等效应力幅概率密度函数的可靠性计算方法计算拉索可靠度,具体步骤:

(1)根据车流-桥耦合振动分析,得到相关索力的应力时程曲线。

(2)采用雨流计数法,忽略幅值极小的应力循环,获得应力时程曲线的应力范围直方图。

(3)根据应力范围直方图,估计等效应力幅。

(4)根据等效应力幅计算吊索正常运营的疲劳寿命。

(5)根据疲劳可靠性的极限状态方程计算桥梁的抗疲劳可靠度[12]。

在获取吊索的疲劳荷载谱以后,可以通过理论分析,计算各焊缝细节的疲劳强度,与实际作用应力谱比较,确定其疲劳细节是否满足规范要求。

2.4 焊接索夹疲劳试验

实际的焊接加工工艺与规范的可能有差异,为验证实际焊接索夹的疲劳承载能力,需要开展疲劳试验。焊接式索夹是首次使用,在使用期间内,反复的汽车荷载作用下焊缝处有可能会产生疲劳破坏。为确保焊缝在工程中的安全使用,必须要通过实验进行检验。

由于在吊索力作用下有循环应力产生的部位主要在索夹与耳板上的焊缝位置,因此采用下半索夹进行实验。实验中使用作动器施加拉力模拟汽车荷载,拉力最大为600 kN,用来模拟有汽车荷载作用下的索夹受力;最小为100 kN,用来模拟无汽车荷载作用下的索夹受力。作动器先施加100 kN的拉力,再把拉力提升至600 kN,再降低至100 kN,这样1个循环为1次,每1 s进行2.5次的频率进行200万次应力循环。过程中使用应变片监控焊缝处的应变,每5万次记录1次焊缝的应变数据,每50万次停机检查焊缝的表面变化。实验完成后将不同焊接部位切成样本进行酸洗检查,确定焊缝处没有发生疲劳破坏。

2.5 焊接索夹设计制造标准与施工方法研究

焊接索夹作为一种新型索夹结构,目前还没有任何设计与制造标准和规范来指导其制造加工。通过广泛文献调研和关键技术研究和工程实践,总结出焊接索夹的设计制造标准及钢结构焊接工艺领域相关成果,从而制定出焊接索夹的合理设计与制造标准。采用试验验证法对焊接索夹的性能进行评估,优化焊接索夹的设计制造标准。

3 结束语

悬索桥是目前跨度最大的桥梁结构,随着中国经济的快速发展,未来中国将会有更多悬索桥投入建设。

传统悬索桥索夹采用铸造工艺,铸造成型存在工艺复杂,铸造缺陷多,材料强度低,对低温环境适应差,索夹的毛坯铸造质量难以稳定控制,铸件生产周期长,铸钢件毛坯的返修、报废率高,生产效率低,低温环境使用受限,铸造尺寸受毛坯限制等不足。

因此,针对现有铸造结构索夹存在的上述不足,研制一种成型方便、承载能力大、满足低温环境使用要求、结构可靠安全、具有高性价比的焊接组合式索夹,既可以保证索夹体的内在质量又能够提高其承载能力,同时还可以满足低温环境使用要求。

本文从焊接索夹合理结构形式、焊接索夹制造工艺、随机车流理论、疲劳实验、制造与施工方法5个方面介绍了焊接式索夹的设计、检测、施工方面需要研究的关键问题。这些关键问题的解决,将推动悬索桥索夹的制造技术、质量水平的大幅提高并明显改善和弥补现有结构的不足。