表面粗糙度对离心压气机气动性能影响分析

史磊,刘嘉琦,黄晨雷

(1.中国民航大学中欧航空工程师学院,天津 300300;2.上海飞机客户服务有限公司客户培训与运行事业部,上海 200241)

0 引言

由于在运行过程中接触到的腐蚀性物质以及沙石颗粒等异物的吸入,航空发动机及地面燃气轮机的压气机叶片表面粗糙度将会逐渐增大,进而使其气动性能降低。据估计,70%~85%的燃气轮机性能降低的主要原因是叶片表面粗糙度的增大。对于工作状态下的压气机,叶片表面存在的粗糙单元会增加无效作功,降低燃气轮机效率。压气机作为发动机最前端的核心部件,其1%的效率变化会导致燃气轮机整机效率变化1.8%~3%。因此,研究叶片粗糙度的变化对压气机气动特性的影响,对于减少在长期运行过程中部件因污垢沉积而导致的性能衰退以及优化发动机的保养维修方法有重要意义。

Syverud等通过喷洒盐水来模拟压气机进口的粗糙度增大,发现压气机的效率在很大程度上受到粗糙度增大的影响;Bammert等通过改变轴流压气机叶片表面的粗糙度进行对比试验,研究了不同量级粗糙度对压气机性能的影响;Gbadebo等通过数值方法研究了静叶表面粗糙度对轴流压气机3维流动分离的影响,粗糙度引起较大的轮毂角分离,从而导致流动损失,受影响的区域从轮毂延伸到30%叶高附近;Morini等考察了均匀粗糙度和非均匀粗糙度对NASA Stage 37总体性能衰退和内部流动特征变化的影响,得到了表面粗糙度的增大对堵塞点处效率的降低影响较小的结论;Back等对低速压气机叶栅进行了粗糙度量级和位置对叶片性能的影响分析,表明吸力面粗糙度是叶片性能的主要影响因素;Park等对带有粗糙叶片的单级轴流涡轮机的性能进行测量也得到相似的结论,当压力面变粗糙时,归一化效率降低2%,而当吸力面变粗糙时,归一化效率降低6%。在中国,李冬等等基于等价雷诺数修正原理,通过仿真方法对压气机叶片进行定量研究发现积垢沉淀等因素会引起叶片粗糙度增大,从而导致其性能衰退;高磊等通过改变雷诺数条件,试验研究了表面粗糙度量级和位置对压气机平面叶栅总压损失特性的影响;吴艳辉等通过改变叶片厚度以及叶顶间隙来研究粗糙度变化对压气机叶片损伤带来的流动影响;琚亚平等通过在叶片表面设置3维、非均匀分布的粗糙带,探究了叶轮性能对不同积垢区域的敏感性;余继华等通过对离心式压气机不同叶顶间隙和粗糙度情况进行仿真发现,粗糙度减小、叶顶间隙减小有助于提高压气机的工作效率;孙海鸥等通过对轴流压气机叶片表面粗糙度的数值模拟,得到了总压损失系数、效率损失系数与叶片表面粗糙度的关系。

以上研究主要集中于粗糙度不同位置对压气机性能参数敏感性的影响方面,而对离心压气机流场的影响研究较少,并且设置的粗糙度数目单一。本文以DGEN380小型大涵道比发动机的离心压气机为研究对象,单独改变叶片吸力面和压力面的粗糙度,研究表面粗糙度对离心压气机气动性能的影响,并预测了其性能衰退规律。

1 研究对象及数值计算方法

1.1 研究对象

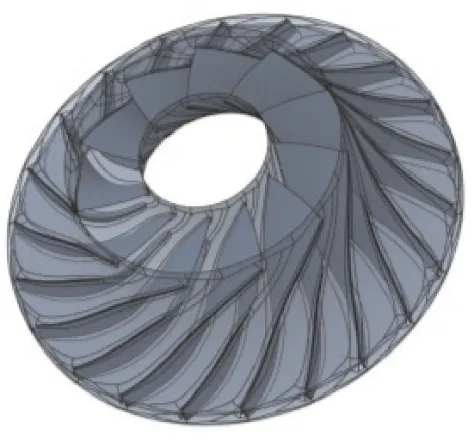

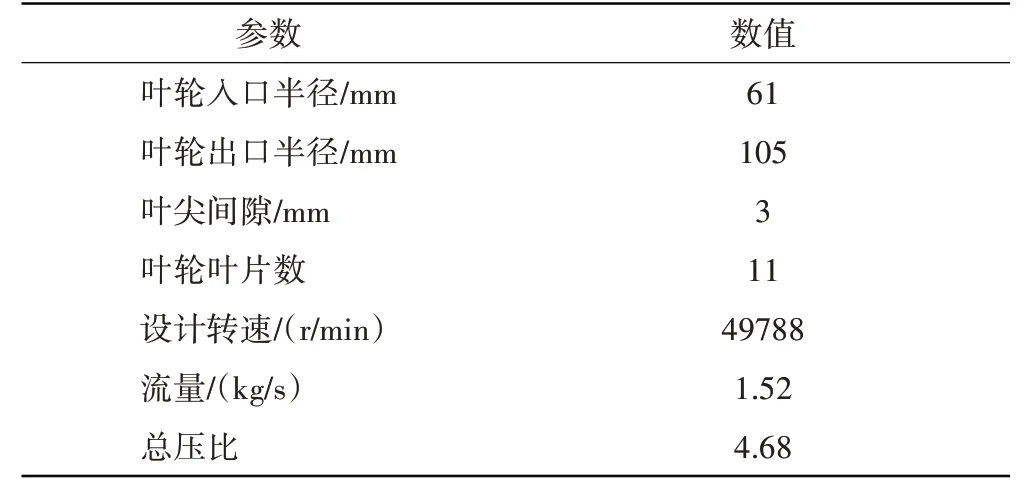

本文的研究模型为中国民航大学中欧航空工程师学院航空发动机实验室的DGEN380发动机,如图1所示;研究对象为该发动机的离心压气机,如图2所示,其主要参数见表1。

图1 DGEN380发动机

图2 离心压气机模型

表1 离心压气机主要设计参数

1.2 数值计算方法

数值计算借助商业CFD软件NUMECA来进行,离心叶轮网格选取HI拓扑结构,为满足带有粗糙度壁面计算,叶片近壁面第1层网格尺度应大于压气机叶片的等效粗糙高度,因此设定第1层网格尺度为40μm,网格最小正交角为21.073°,最大展弦比为204.27。离心叶轮前、尾缘网格如图3所示。本文分别绘制了150、180、200、240万这4套网格进行无关性校验,校验结果见表2。为了兼顾计算精度和计算速度,在本研究中选取当网格数达到180万时可满足网格无关性需求。

图3 离心叶轮前、尾缘网格

表2 网格无关性校验结果

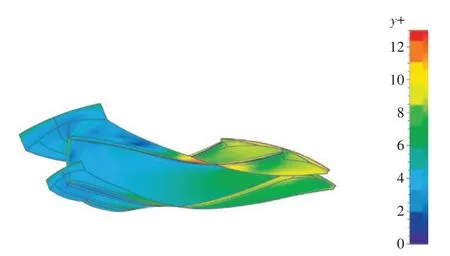

应用Numeca中的Fine/Turbo模块进行数值计算,选择Spalart-Allmaras湍流模型,叶轮如图4所示。从图中可见,叶片表面和轮毂壁面的平均≈5,机匣壁面的的平均值小于10,符合S-A湍流模型的使用要求。进口边界条件设定总温为288.15 K,总压为101325 Pa,出口给定平均静压,采用固体无滑移绝热边界条件,收敛条件为计算残差小于10且进、出口的流量误差小于0.01%。

图4 叶轮y+

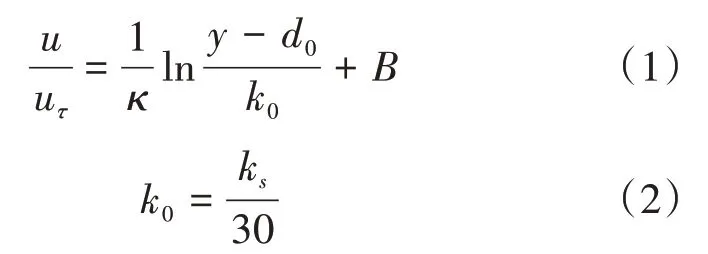

Numeca中粗糙度模型是基于对壁面函数的修正,计算时考虑近壁面的对数率速度型线并忽略黏性底层。按照当前使用的软件说明,考虑粗糙度影响的壁面函数为

式中:为距壁面y处流体切向速度;为壁面摩擦速度;=0.41,为冯卡门常数;为无量纲常数;为等效粗糙高度(求解器定义);为等效砂砾高度;为零位移平面高度。

1.3 数值方法验证

为验证本文数值方法的合理性,将压气机特性的数值计算和试验结果进行对比,如图5所示。从图中可见,二者呈现较好的一致性,其误差在3%以内,说明本文采用数值模拟方法可以满足该叶轮的性能预测和流动分析要求。

图5 压气机特性的数值计算和试验结果对比

2 计算结果分析

2.1 粗糙度对离心压气机性能的影响

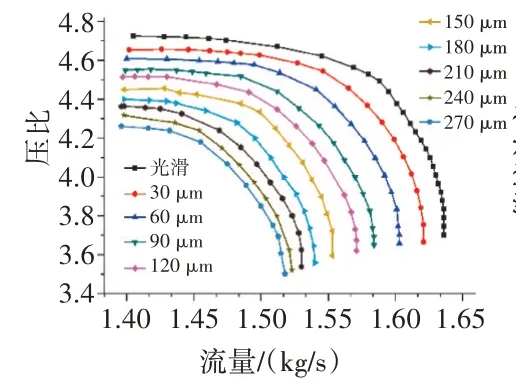

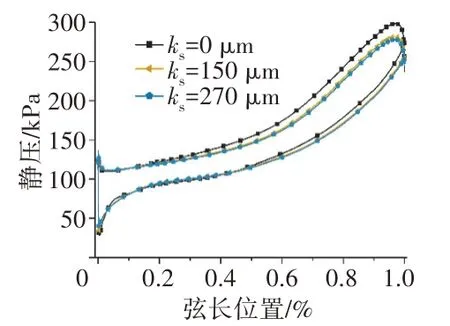

粗糙度会影响离心式压气机的流通能力和流动效率。在不同粗糙度下的压气机的流量-压比曲线和流量-效率曲线如图6、7所示。

图6 在不同粗糙度下的流量-压比曲线

图7 在不同粗糙度下的流量-效率曲线

从图6、7中可见,随着粗糙度增大,特性曲线整体向左下方移动,说明粗糙度的增大导致流道中的流通能力降低,峰值效率点处的效率和压比随之降低,其中=150μm时峰值效率点的效率和压比比光滑叶片的降低了3.2%和6.1%;而=270μm时峰值效率点的效率和压比比光滑叶片的降低了4.8%和9.4%,反映了压气机内部损失增加,叶片对气体作功的能力降低。

从图7中还可见,叶片效率在近喘点受到粗糙度增大的影响要显著高于近堵塞点受到的影响,这是因为,粗糙度增大导致附面层增厚,使得流道中流动趋于堵塞,而在近堵塞点流量大于近喘点流量,因而受到粗糙度引起堵塞的影响就低于近喘点受到的影响。

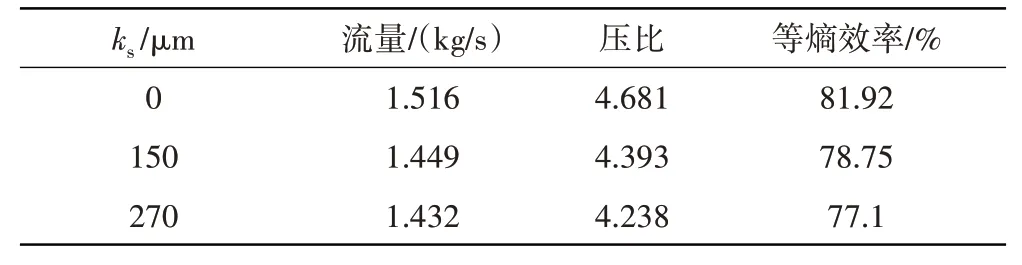

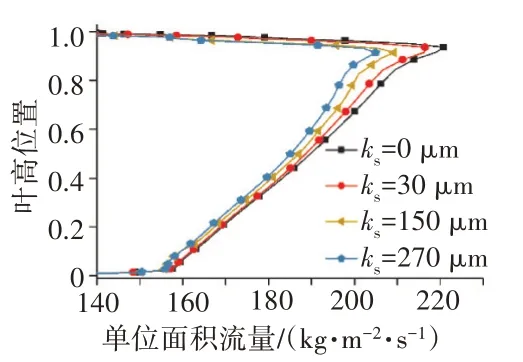

3种粗糙度(=0、150、270μm)下峰值效率点的参数见表4,峰值效率点叶片等熵效率和单位面积流量随叶高分布如图8、9所示。

表4 3种粗糙度下峰值效率点的参数

图8 峰值效率点等熵效率随叶高分布

图9 峰值效率点单位面积流量随叶高分布

从图8、9中可见,主流区的特性参数大于上下两端壁的,等熵效率和流通能力(表现为单位面积流量)在叶片不同高度随粗糙度的增大均降低。由于在叶底端壁和叶顶间隙受端壁二次流和叶尖泄漏流影响,可见在叶根位置和叶顶间隙区域粗糙度的增大对气体流动的影响弱于中间叶展位置的主流区域的;粗糙度增大引起的等熵效率衰退主要集中在20%~90%叶高部分,而流通能力的衰退在90%叶高位置最为明显。

2.2 粗糙度对离心压气机流场细节影响

本节主要研究背压为422 kPa时叶片在光滑条件以及各粗糙度条件下的流动细节。

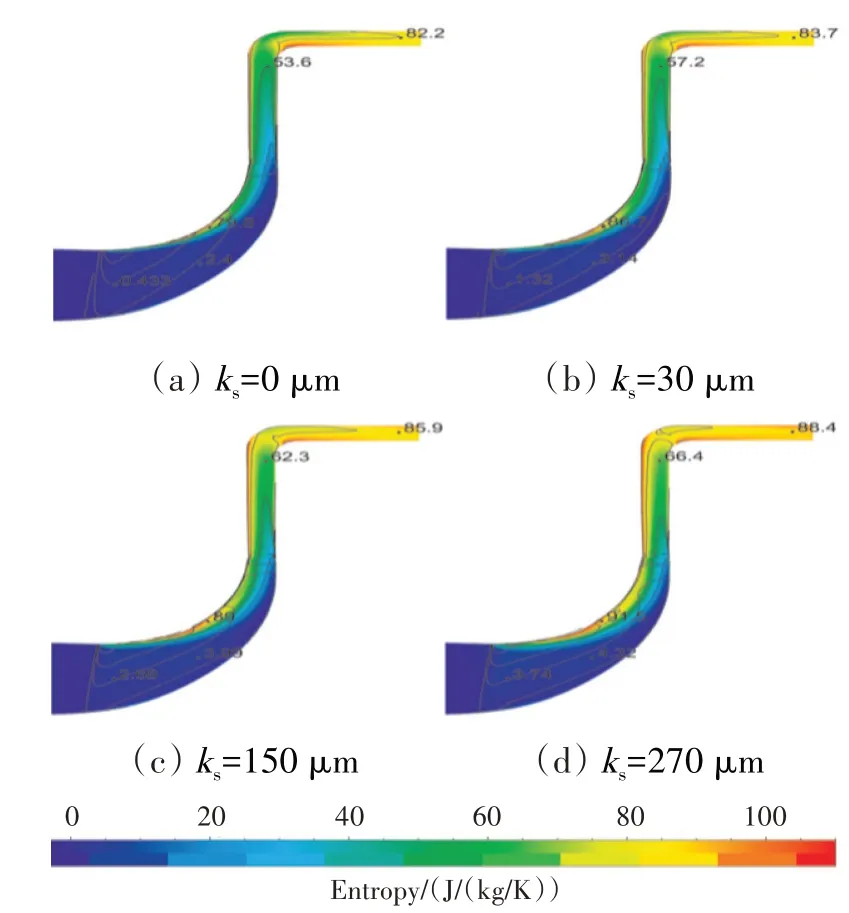

不同粗糙度(=0、30、150、270μm)下子午流道熵增如图10所示。从图中可见,在光滑叶片条件下,熵增在轴向转向径向处较高,而随着粗糙度的增大,流道内整体的熵增扩大,高熵区域由下游往上游拓展。

图10 不同粗糙度下子午流道熵增

不同粗糙度(=0、30、150、270μm)下叶顶速度分布如图11所示。从图中可见,随着粗糙度的增大,叶顶泄漏减小,损失增加,说明此时由于粗糙度导致的摩擦损失已经占据了流道内损失的主导地位。

图11 不同粗糙度下叶顶速度分布

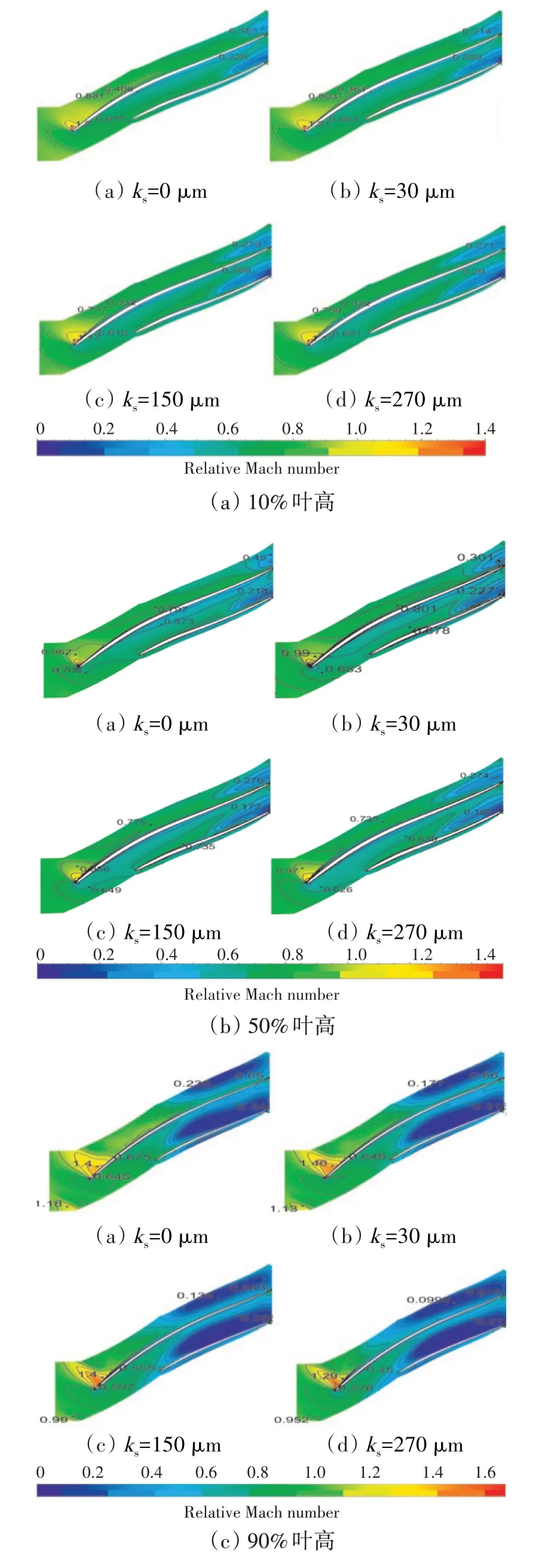

不同叶高截面相对马赫数分布如图12所示。从图中可见,随着粗糙度的增大,叶片内整体的马赫数呈减小趋势,叶片表面的低速区域扩大,叶片表面粗糙度对流道内的气流有减速作用。

图12 不同叶高截面相对马赫数

从图12(b)中可见,气体流经吸力面时形成超声,之后在离心叶轮末端出现了低速区域,随着粗糙度的增大,流道内低速区域扩大。从50%叶高处吸力面15%弦长位置附面层内速度型(如图13所示)可见,随着粗糙度增大,近壁面速度降低,附面层增厚,即流动中低能流体增多。

图13 50%叶高15%弦长位置附面层速度型

从图12(c)中可见,叶片前缘马赫数进一步增大,而在叶片中部随着粗糙度的增大,低速区范围变大,叶顶泄漏恶化。

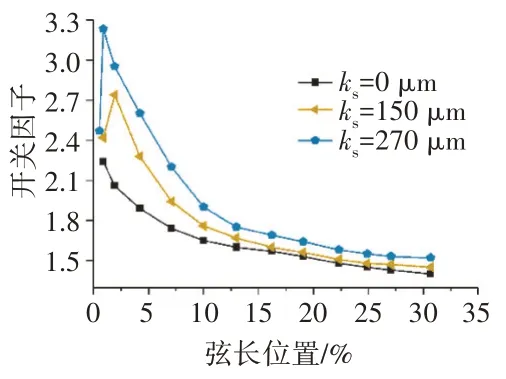

为了更好地体现出壁面粗糙度对流动的影响,在叶片吸力面一侧提取不同位置处沿叶表外法向的速度分布曲线,并将速度达到99%当地主流速度的位置视为该点处边界层的外边界,获得其边界层厚度以及形状因子分布,如图14、15所示。由于边界层随着流动不断发展,在中下游已难以获得准确的主流速度,因此只提取吸力面0~35%弦长部分的边界层。

图14 边界层厚度分布

图15 边界层内形状因子分布

从图14中可见,叶片边界层随表面粗糙度增大而变厚,低能流体的数量增加。边界层内形状因子表示为位移厚度与动量厚度的比值,形状因子数值越小说明边界层内流动更饱满,造成的边界层损失越小。从图15中可见,粗糙度越大的叶片的边界层形状因子越大。粗糙度为150、270μm的叶片在前2%弦长位置的形状因子明显增大,说明气流发生过短暂分离。

不同粗糙度下吸力面近壁面极限流线如图16所示。从图中可见,在光滑条件下叶片表面存在二次流结构,这主要是受离心力以及径向压差影响,流线从下端壁流向上端壁,形成由叶根至叶顶的径向二次流结构。当粗糙度变为60μm时,由于在边界层内的流体微团有动量损失,遇到下游压力升高时,动量损失增加,最终导致流体微团不再往下游发展,形成物面分离,出现了流动分离线。该区域内气流的掺混、堵塞使得流动损失急剧增加,并且随着粗糙度的增大,流动分离范围逐渐扩大,使得流道的流通能力和流动效率均降低。

图16 不同粗糙度下吸力面近壁面极限流线

在50%叶高处叶片静压沿子午长度的分布如图17所示。从图中可见,在叶尖处吸力面气体流速大,导致主叶片前缘吸力面静压降低,压力面静压升高,气流通过被高速旋转的叶轮作功导致叶片两侧的静压升高。叶片静压分布代表了叶片负载,而静压分布曲线所包围的面积体现了叶片对流体作功的大小。可见离心叶轮主要作功的位置是后半部分。随着粗糙度增大,叶片表面静压和总压均在50%~90%弦长范围内明显降低,说明在此区域内粗糙叶片表面承受载荷较小,作功能力也低于光滑叶片的。

图17 在50%叶高处叶片静压沿子午长度的分布

2.3 粗糙度对压气机损失的影响

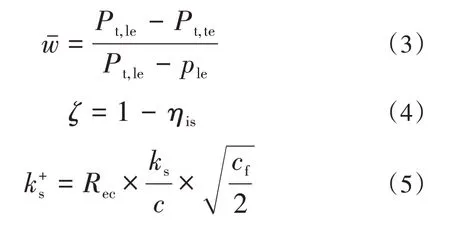

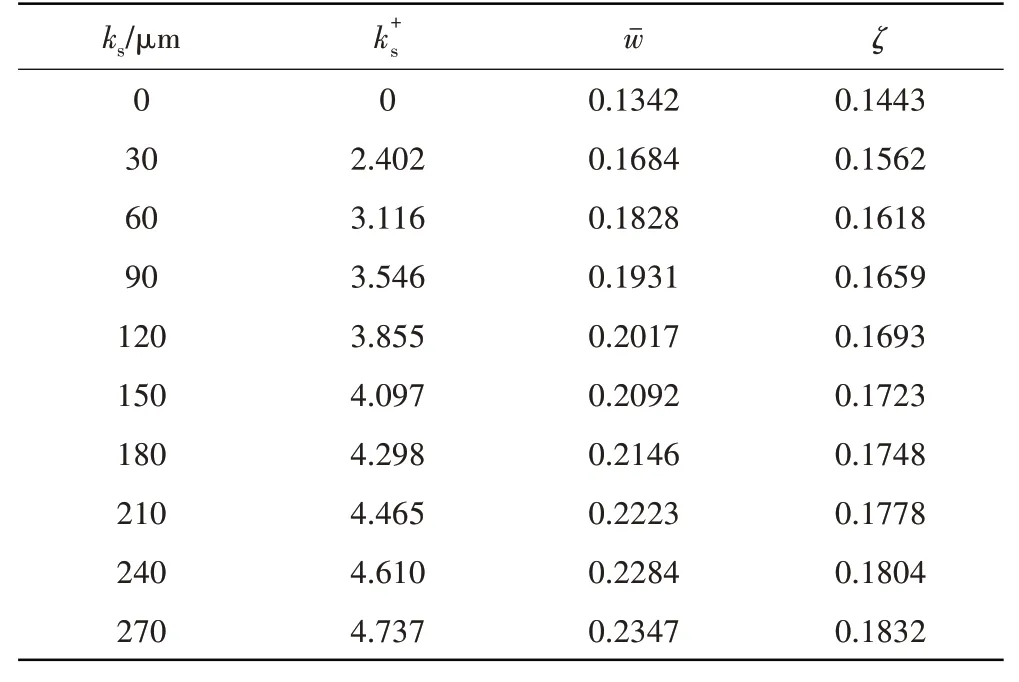

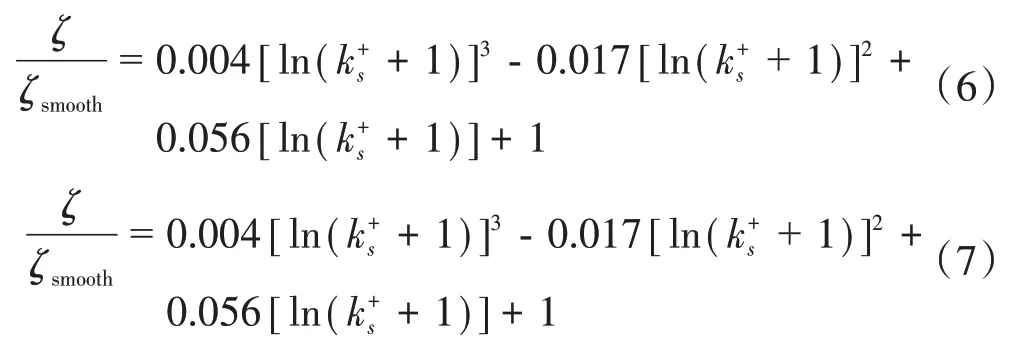

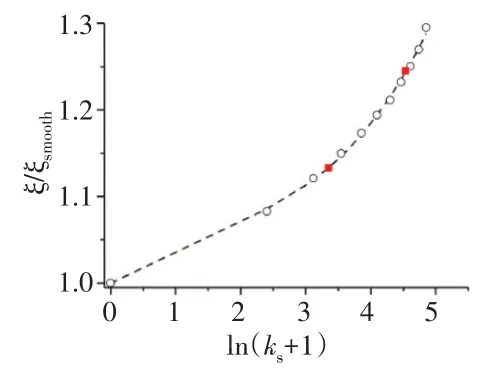

由之前分析可得,表面粗糙度的增大会导致叶轮的效率、流量以及作功能力均有不同程度的衰退,为了更好地描述叶片粗糙度对离心压气机性能的影响,用总压损失系数ˉ和效率损失系数ζ来描述表面粗糙度对压气机影响的关系

表5 不同粗糙度对应的损失系数

图18 压力损失系数wˉ/wˉsmooth拟合曲线

图19 效率损失系数ζ/ζsmooth拟合曲线

为了检验其准确性,再次计算了2个不同的表面粗糙度值,计算结果与拟合曲线的偏差小于0.3%。

3 结论

(1)叶片表面粗糙度增加会降低压气机总压比和等熵效率,减弱流道流通能力。当=270μm时,峰值效率点的效率和压比与光滑叶片相比分别降低了4.8%和9.4%。

(2)叶片表面粗糙度的增加会使叶片边界层变厚,吸力面出现流动分离,流道出口处的尾迹范围扩大。

(3)以不同叶片粗糙度计算得到的峰值效率点作为参考工况,计算得到压力损失系数和效率损失系数ζ与叶片表面粗糙度的关系式,预测了该离心压气机的性能衰退规律。