核心机压气机进口可调静子叶片角度控制规律

王赫,杨纯辉,韩文俊,王晨

(1.中国航发沈阳发动机研究所,沈阳 110015;2.空军装备部驻沈阳地区第二军事代表室,沈阳 110043)

0 引言

核心机试验涉及不同的进气状态,从常温常压状态到加温加压状态,试验工作包线远宽于配装发动机时的使用包线。并且在核心机试验过程中进气温度和压力需要根据试验任务的变化频繁调节,导致核心机处于大量的过渡态工作过程,增加了喘振、超温等风险。因此,为保证在核心机试验过程中不发生喘振、超温等故障,制定适用于核心机的稳态以及过渡态的压气机进口可调静子叶片角度()规律尤为重要。

国外一直在开展对于控制规律的研究。50多年前,Sellers和Szeliga等在发动机型号研制前,针对核心机本身的控制规律就已经做了大量的研制工作,为后续型号研制打下基础;lebman等也开展了压气机静子角度对发动机/核心机性能的影响研究。后来国外对于的控制方式做了进一步研究。俄罗斯的AЛ-31Φ发动机在全包线范围内都以-的方式进行控制;美国为更好地发挥CFM56发动机压气机的性能,以换算到压气机进口25截面高压压气机换算转速对进行控制。中国也逐渐意识到发动机/核心机控制规律研究的重要性。隋岩峰等研究了一种基于数据加权的计算方法,应用换算参数进行动态变换反映发动机的稳态/过渡态,有效地进行控制;黄爱华基于涡扇发动机试车数据,研究了压气机进口可调静子叶片角度在低转速和高转速时的控制规律以及对压气机的影响;韩文俊等基于发动机实时模型研究了改变对发动机过渡态的影响,并以此设计了加速过程控制方法;欧阳辉等以某型发动机为例,对处于中间及以上状态按高压压气机换算转速控制,对其余状态(包括瞬态工作过程)按高压压气机换算转速和换算到压气机进口25截面高压压气机换算转速中的偏关值控制。

本文以核心机试验需求为牵引,考虑试验过程中进气温度和压力调节给核心机带来大量的过渡态工作过程,以保证试验中核心机气动稳定性为目标,研究并设计核心机控制规律。

1 α2稳态控制规律

在整机稳态时,按高压压气机换算转速和换算到25截面高压压气机换算转速择优控制。并且规律按发动机进口温度进行分段控制。这是为了使发动机在较高进气温度和大马赫数条件下发挥出较好的性能水平,对规律进行偏开控制,增加核心机进气流量,提高压气机效率,优化发动机大状态性能。

核心机试验可以通过调整控制规律研究压气机特性的变化,不需要设计多个温度段进行角度控制,仅对同种进气条件作为基础控制参数进行和-控制规律对比。

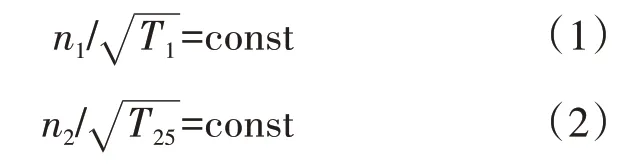

式中:为风扇相对物理转速;为压气机相对物理转速;为压气机进口总温。

在相似工作状态下,无量纲参数也为恒定值

根据式(1)~(3)推导出高压换算转速也为相似参数

发动机相似参数拟合公式选取发动机转速特性中参数作为基础数据。

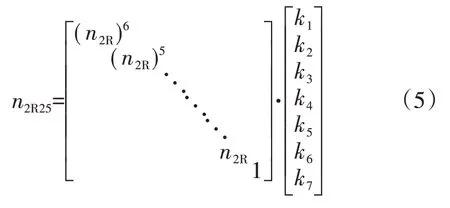

根据式(2)、(4)和转速特性参数,高压压气机换算转速和换算到25截面高压压气机换算转速均为相似参数;因此和可以用矩阵关系式表示

式中:=×(288.15/);=常数××(288.15/)。

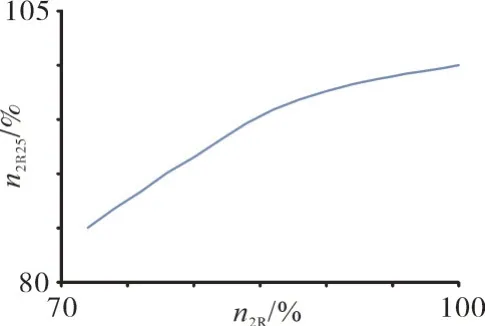

和的 关 系 曲线如图1所示。

图1 n2R和n2R25关系曲线

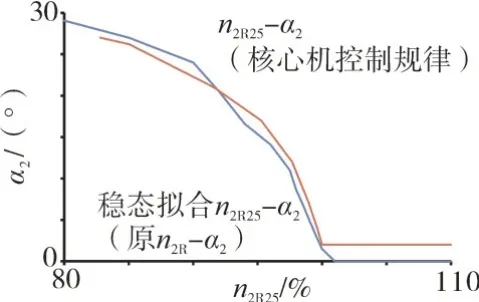

将按式(5)转换成(稳态拟合),因此可以将-的关系转换成(稳态拟合)-的关系。

在低转速段,稳态拟合-相对于-偏开;在高转速段,稳态拟合-相对于-偏关,整体相差不大。因此在整机状态下,核心机在大部分节流工作范围内,发动机控制规律按-偏关控制;在中间状态下按-偏开控制。

核心机稳态控制规律与整机-控制规律相同,按照控制,=常数××(288.15/)。因此在大部分的节流工作范围内,核心机相对于发动机α控制规律偏开控制;在中间状态下控制规律相同,如图2所示。

图2 α2控制规律对比

2 α2过渡态控制规律对比

2.1 整机过渡态控制

在加减速、消防喘和惯性起动过程的发动机控制存在偏关设计,这主要是考虑压气机在这些过渡过程中具有良好的稳定裕度,具体如下:

(1)在加速过程中的超调量应不大于1.5°;在减 速 过 程 中按控 制 且 相 对()程 序 偏 关5.5°;

(2)在消防喘过程中,在当前控制计划值的基础上关小5°;

(3)在惯性起动过程中,在当前控制计划值基础上关小2°。

在核心机试验过程中没有惯性起动功能,也没有防喘功能,因此不用考虑这2种过渡态偏关逻辑。本文选取整机试车数据,主要对加减速状态进行分析。

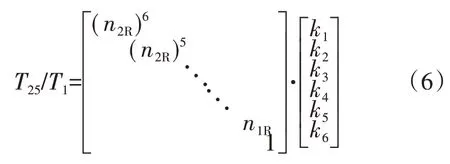

在实际试车过程中,传感器存在滞后,在加速过程中升高慢,在减速过程中降低慢。在过渡态过程中,和的转差相对关系和稳态时的不同,风扇出口温度会发生变化,因此式(5)在过渡态过程中不再适用。但是,在过渡态过程中风扇的工作点与稳态工作点变化不大,因此风扇出口温度与风扇转速存在必然联系,在发动机过渡态过程中用稳态公式(1)、(3)和节流特性数据来近似表示和/的关系式

和/关系曲线如图3所示。

根据式(6)拟合出新的,认为此为发动机过渡态过程中实际的,并 根据 此计 算出新的,作为发动机过渡态过程中实际,记为。

图3 n1R和T25/T1的关系曲线

2.2 加速过程对比

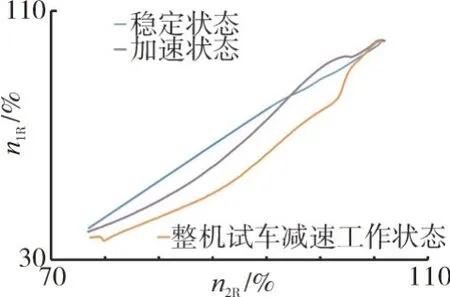

通过实时模型仿真计算,在发动机加速过程中压气机工作点在稳态工作线上面,离喘振边界更近(如图4所示),因此在加速过程中尤其是在加速开始时刻更容易发生喘振。

图4 发动机加减速过程压气机工作点变化(仿真)

发动机加减速过程转差变化如图5所示。从图中可见,在加速过程中发动机转差变大,这是由于核心机转速受主燃油的影响更直接,上升速率大于的。

图5 发动机加减速过程转差变化(试车)

在发动机实际加速过程中的参数变化如图6所示。经过拟合后的不存在滞后,比升高快,因此根据公式=常数××(288.15/)算出的比偏低。在加速过程中实测的为控制的结果,而通过插值得到的相对来说偏开很多,因此在发动机实际加速过程中控制规律与压气机稳态工作规律基本一致。

图6 发动机实际加速过程中的参数变化

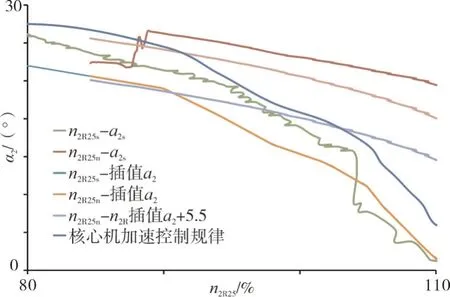

核心机过渡态控制规律参考发动机加速时控制规律与压气机稳态工作规律(拟合后-)的关系,以及在过渡态过程中压气机工作点变化情况进行设计。对于核心机而言,考虑在加速过程中压气机工作点在稳态工作线上面、核心机没有加速指标(加速油相对量减少)以及台架气源匹配等因素,核心机加速时按控制规律基础上偏关2°控制,与在发动机加速过程中的规律对比如图7所示。在加速过程中偏关控制,会导致核心机进气流量减少,可能使油气比增大从而使涡轮前温度提高,进而使工作点提高,有一定的风险。因此,在加速过程中偏关,一方面会提高压气机喘振边界,另一方面提高了压气机工作点。

图7 在发动机加速过程中的α2规律

2.3 减速过程对比

通过实时模型仿真计算,在发动机减速过程中压气机工作点在稳态工作线下面,离喘振边界更远(图4),因此在减速过程中更难发生喘振。

在减速过程中发动机转差也变大(图5),与实时模型计算结果相反,这是由于在实际试车减速过程中存在超前逻辑。偏关后,核心机流量减小,抽吸能力减弱,对风扇有一定程度的堵塞作用,导致风扇转速降低加快,转差变大。

在发动机减速过程中的参数变化如图8所示。此线形为实际发动机存在超前逻辑下的减速过程图,如果不存在超前逻辑,减速过程图会有很大变化。经过拟合后的不存在滞后,比降低快,因此根据公式=常数××(288.15/)算出的拟合比实测偏高。在减速过程中按和偏关控基础上再偏关,实测的为控制基础上偏关的结果,而用拟合插值得到的偏开很多,因此在发动机实际减速过程中控制规律相对于压气机稳态工作规律偏关10°~20°。

图8 在发动机减速过程中的参数变化

核心机过渡态控制规律参考发动机减速时控制规律与压气机稳态工作规律(拟合后-)的关系,以及过渡态过程压气机工作点变化情况进行设计。对于核心机而言,考虑在减速过程中压气机工作点在稳态工作线下面、核心机没有减速指标(减速油相对量增加)以及台架气源匹配等因素,在核心机减速过程中按控制规律基础上偏关5.5°控制,与在发动机减速过程中的规律对比如图9所示。

图9 在发动机减速过程中的α2规律

在发动机消喘过程中按当前控制规律偏关5°,在消喘过程中类似于1个减速再加速过程,通过减油迅速降低发动机状态,通过关增大压气机稳定裕度,因此在核心机消喘时按-控制规律基础上偏关10°控制。

3 结论

(1)核心机稳态控制规律与整机稳态控制规律相近,按整机稳态-控制;

(2)参考发动机加速时控制规律,以及在加速过程中压气机工作点变化情况,核心机加速时按稳态控制规律基础上偏关2°控制;

(3)参考发动机减速时控制规律,以及在减速过程中压气机工作点变化情况,核心机减速时按稳态控制规律基础上偏关5.5°控制。