航空发动机闭环起动系统设计及试验验证

王日平,崔利丰,冯力,徐鑫,王小鹏,杨奔

(1.中国航发沈阳发动机研究所,沈阳 110015;2.中国航发控制系统研究所,江苏无锡 214063;3.中国航发西安动力控制科技有限公司,西安 710077)

0 引言

起动是航空发动机控制系统的关键技术之一,包括地面起动和空中起动。发动机用户和通用规范对起动过程基本要求是起动时间短、不超温、不喘振、不悬挂,因此提高航空发动机起动成功率对飞机正常执行任务起着至关重要的作用。起动系统分为开环起动系统和闭环起动系统,近年来,随着高性能数字电子控制器的应用和发展,中国在多型号发动机上实现了闭环起动,提高了起动成功率。但是,目前部队配装的发动机占主导地位的起动系统仍为液压机械式开环起动系统,起动性能欠佳,尤其在高原起动困难,需要根据大气温度或海拔高度变化频繁调整,增加机务工作量,影响飞行任务的执行。另外根据用户需求,解决发动机起动困难和频繁调整问题,要保证飞机和发动机接口不变,因此在原有液压机械式开环起动系统的基础上实现闭环起动的需求尤为迫切。

航空发动机液压机械式开环起动系统逐渐被闭环起动系统取代。杨懿松等在航空涡轴发动机上采用了闭环起动系统,通过数字电子控制器计算给定转速速率和反馈转速速率偏差实现了供油的精确调节;李胜泉等针对航空发动机起动问题提出了一种基于转速速率闭环的燃油流量调节方法;Richter同样提到了基于转速速率的闭环起动控制在起动成功率上的优势;Sukhovii等对基于转速速率闭环起动的控制算法进行了研究。上述对闭环起动供油调节方式的研究均为直接控制燃油计量活门开度,而对于在液压机械式开环供油的基础上进行燃油流量修正的研究仍属空白。

本文针对某型航空发动机使用过程中存在的平原起动性能不佳、高原起动困难、需要频繁调整和空中起动边界较小的问题,首次提出了一种在开环起动系统的基础上叠加供油修正系统后形成闭环起动系统的方法,并进行了试验验证。

1 基本原理

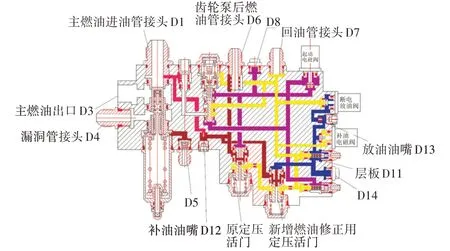

在原有起动装置上,通过在主燃油泵调节器齿轮泵后燃油与计量活门后燃油之间增加带补油油嘴的油路,并增加定压活门、断电放油阀、放油油嘴、层板以及由数字电子控制器控制占空比的补油电磁阀来实现闭环起动功能。闭环起动燃油修正原理如图1所示。

图1 闭环起动燃油修正原理

在起动供油阶段,在高压压气机转子物理转速低于设定转速时,起动闭环功能不工作,流过补油油嘴的燃油通过断电放油阀及层板回油,回油流量与补油油嘴流量相当,对计量后燃油流量不产生影响。达到设定转速后,起动闭环功能开始发挥作用,通过断电放油阀关闭放油油嘴的回油,此时回油通过补油电磁阀以及层板实现。数字电子控制器对比实际升高率与起动闭环控制规律的差异,计算出占空比驱动补油电磁阀放油。当升高率与数字电子控制器设计的控制规律一致时,补油电磁阀接收到调节器输入的50%占空比信号,补油电磁阀及层板回油流量之和与补油油嘴流量相等,对计量后燃油流量不产生影响;当转速升高率低于(或高于)设计的控制规律时,调节器给出低于(或高于)50%的占空比信号,驱动补油电磁阀使回油流量减小(或增大),实现在起动过程中按升高率闭环对供油量的修正。闭环起动系统原理如图2所示。图中,为转速升高率设计值;为按和修正的转速升高率计划值为转速升高率实际值,可查表得到(表格内容不再赘述)。

图2 闭环起动系统原理

2 改进基础

2.1 油源

某型航空发动机的起动燃油控制由主燃油泵调节器和起动装置实现。其中主燃油泵调节器负责主燃油流量的计量工作;起动装置的功能为接受到自动起动箱发出的指令,利用齿轮泵后燃油打开计量活门后燃油通往主燃烧室的供油油路。换句话说,该型发动机来自主燃油泵调节器的齿轮泵后燃油和计量活门后燃油均与起动装置相连,改进后起动装置正是利用这2路油源并增加补油油嘴实现补油功能,再通过增加1个数字电子控制器控制占空比的补油电磁阀进行放油控制,从而实现对主燃油泵调节器供出的燃油进行修正的功能。

2.2 数字电子控制器

为实现起动过程供油量基于升高率的闭环控制,控制系统需要采集实际升高率,并设计与大气温度、海拔高度等因素相关的控制规律,通过判断实际升高率与控制规律的差异情况调整供油,以改善起动控制效果。为此研制了数字电子控制器,在原有接口中采集了和发动机进口总温,另外其中内置了舱压传感器,因此在硬件输入环节具备了实现闭环起动的能力。

2.3 电气线路

某型航空发动机原有模拟式综合电子调节器保留了涡轮冷却功能的2根线路,通过飞机电缆连接至发动机主接线盒上,将模拟式电子调节器改为数字式电子控制器后,风扇导叶角度和高压压气机可调静子叶片角度角位移测试通道不再需要硬线进行温度补偿,剩余2根线路,因此控制系统在硬件输出环节也具备了实现闭环起动的能力。

3 详细设计

3.1 起动装置改进设计

由于某型发动机不需要燃油激增功能,改进后J/RT-144起动装置取消了实现燃油激增功能所用的切断活门及燃油激增调整螺钉等相关零组件,用堵头、堵塞等零件封堵了相关油路,为增加实现闭环起动功能所用的断电放油阀、补油电磁阀、定压活门、放油油嘴及带补油油嘴的油路等相关零组件提供了空间,保证了燃油接口与安装孔相对位置与原起动装置一致,实现原位换装。

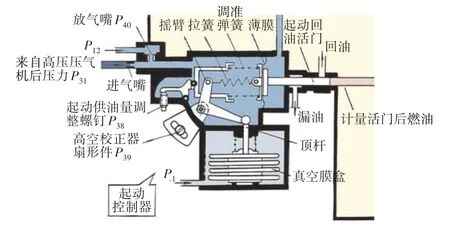

改进后J/RT-144起动装置原理如图3所示。在燃油修正功能不工作时,断电放油阀保持接通,补油电磁阀保持关断,使通过补油油嘴增加的流量全部通过放油油嘴和层板回油,此时有

式中:为层板流量;为放油油嘴流量;为补油油嘴流量。

图3 改进后J/RT-144起动装置原理

燃油修正功能工作时,断电放油阀保持断开,补油油嘴增加的流量通过补油电磁阀和层板回油,此时有

式中:()为占空比为时补油电磁阀流量;为燃油修正流量。

当=50%时,通过补油油嘴增加的流量全部通过补油电磁阀和层板回油,此时有

式中:为=50%时补油电磁阀流量。

3.2 软件设计

在软件设计上新增了闭环起动控制率模块,采用基于升高率的PID控制方法。在控制算法中设计了转速变比例系数和转速升高率误差修正系数。通过辨识发动机在起动过程中不同转速段的转速升高率特性,设计了转速变比例参数,使发动机在起动过程中不同转速段下都能获得良好的控制效果,同时设计了基于转速升高率的误差修正系数,加快较大误差下的转速升高率响应速度,同时增强小误差下的稳态性能,从而提升转速升高率闭环控制效果。

地面起动控制规律计划值为

风车起动、惯性自动起动控制规律计划值为

式中:为大气压。

4 试验验证

4.1 地面台架开环试验

4.1.1 试验结果

开环起动供油曲线如图4所示。从图中可见,调整钉初始位置和调整钉里拧36响共2个状态供油曲线,每种状态供油曲线均为断电放油阀通电,补油电磁阀占空比分别为20%、50%、80%,分别对应闭环起动系统最大减油能力、平衡位置(不加油不减油)、最大加油能力的起动供油曲线,调整钉初始位置状态在40%以前,供油修正能力较弱;在40%以后,供油修正能力明显增强。调整钉里拧36响状态在34%以前,供油修正能力较弱;在34%以后,供油修正能力明显增强。试验结果表明闭环起动系统具备燃油修正能力。

图4 开环起动供油曲线

4.1.2 原因分析

起动控制器原理如图5所示。从图中可见,调整钉、高压压气机后压力以及主燃油泵调节器计量活门后油压共同影响起动回油活门的开度。

图5 起动控制器原理

一方面,在起动前段,起动回油活门具有一定的开度,起动装置对供油量的修正会影响主燃油泵调节器计量活门后燃油压力,若起动装置做出增加供油量的修正,则计量活门后油压升高,造成起动回油增加,一定程度减少了计量活门后油量,表现为起动装置对增加供油的修正能力降低;若起动装置做出减少供油量的修正,则计量活门后油压会降低,造成起动回油减少,一定程度上增加了计量活门后油量,表现为起动装置对减少供油的修正能力降低。随着起动转速的升高,起动回油活门关断,不再对起动装置的供油修正能力产生影响,此时起动装置的供油修正能力明显提高。

另一方面,调整钉控制起动回油活门关断的时机,调整钉顺时针方向拧入(里拧),调准弹簧预紧力增大,则起动回油活门关断的时机会出现在较低的位置;相反调整钉逆时针方向拧出(外拧),调准弹簧预紧力减小,则起动回油活门关断的时机出现在较高的位置。从图4中可见,调整钉里拧36响后,燃油修正能力明显提高的拐点从40%提前到34%。

4.2 地面台架闭环试验

4.2.1 失速对比试验结果

通过调整钉里拧6响、调整钉里拧15响对起动过程进行大幅度加油,发动机在此状态下分别进行开环起动和闭环起动,失速对比试验供油曲线如图6所示。在开环状态下,发动机失速转速下掉,起动失败。在闭环起动后供油修正系统投入工作,减少供油量则发动机起动成功,可以认为闭环起动系统可以解决发动机起动失速的问题。

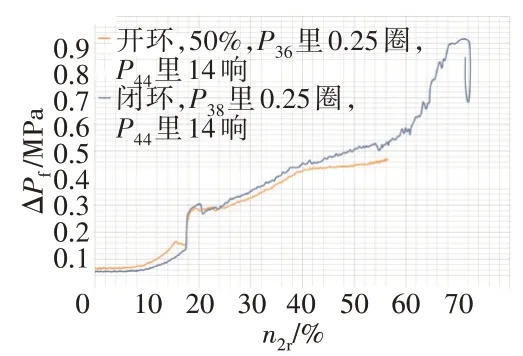

4.2.2 悬挂对比试验结果

通过调整钉里拧0.25圈、调整钉外拧14响对起动过程进行大幅度减油,发动机在此状态下分别进行开环起动和闭环起动,悬挂对比试验供油曲线如图7所示。在开环状态下,发动机起动悬挂,起动失败;闭环起动后供油修正系统工作,增加供油量发动机起动成功,可以认为闭环起动系统可以解决发动机起动悬挂的问题。

图6 失速对比试验供油曲线

图7 悬挂对比试验供油曲线

4.3 高空台试验

4.3.1 风车起动试验结果

高空台风车起动试验结果见表1。从表中可见,在风车起动过程中,发动机点火成功进入转速升高率闭环控制后,风车起动能力有所提高。其中在高度=5 km时,表速左移50 km/h(要求600 km/h);在=8 km时,左移100 km/h(要求650 km/h);在=10 km时,左移100 km/h(要求700 km/h)。

表1 高空台风车起动试验结果

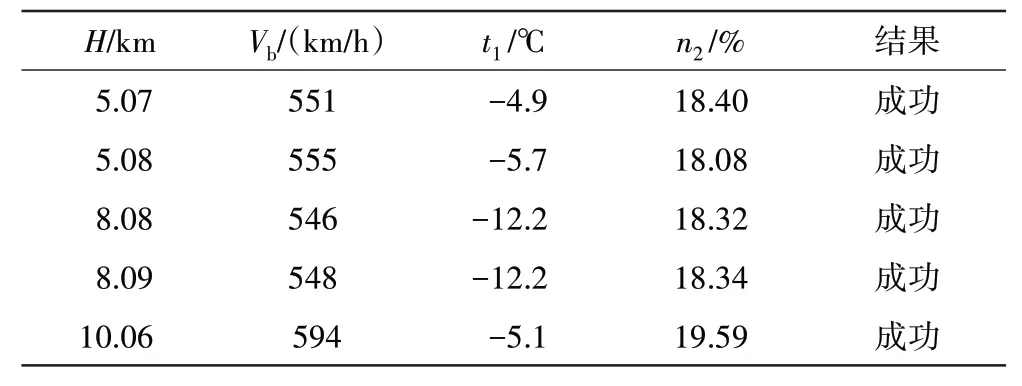

4.3.2 惯性起动试验结果

高空台惯性起动试验结果见表2。从表中可见,在惯性起动过程中,发动机点火成功进入转速升高率闭环控制后,惯性起动能力有所提高。在≥8 km时,左移100 km/h(要求650 km/h)。

表2 高空台惯性起动试验结果

4.4 首翻期寿命试验

闭环起动系统随发动机完成了600 h首翻期寿命试验,共进行795次起动,仅1次失败,原因为更换主泵后点火油压偏高,此时闭环系统还没有投入工作,起动失败次与闭环系统无关。

4.5 试飞考核试验

闭环起动系统随发动机完成了试飞考核试验,空中风车起动试验结果见表3。从表中可见,在风车起动过程中,发动机点火成功进入转速升高率闭环控制后,风车起动能力有所提高。其中在=5 km时,左移50 km/h(要求600 km/h);在=8 km时,左移50 km/h(要求650 km/h),在=10 km时,左移50 km/h(要求700 km/h)。

表3 空中风车起动试验结果

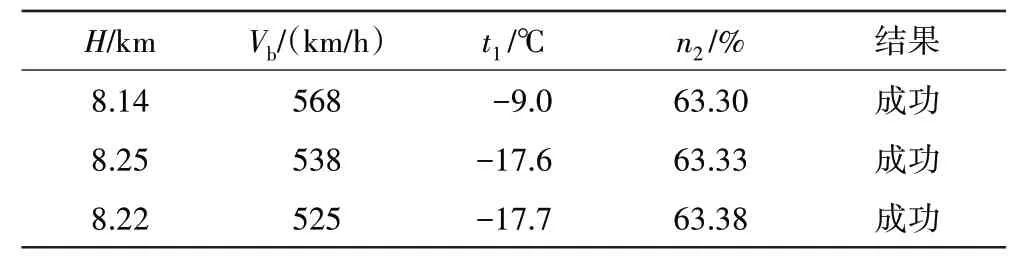

空中惯性起动试验结果见表4。从表中可见,在惯性起动过程中,发动机点火成功进入转速升高率闭环控制后,惯性起动能力满足要求。其中在≤8 km时,要求500 km/h;在>8 km时,要求650 km/h。

表4 空中惯性起动试验结果

4.6 高原验证

配装闭环起动系统的某型发动机在高原进行试验。其中一部分发动机不经调整就能可靠起动,另一部分起动失败的发动机表现为到达68%悬挂(转速和温度均不升高),分析认为闭环起动系统在=68%时退出工作,此时加速油量偏少导致发动机悬挂。针对该问题,将闭环起动系统退出工作的改为70%,经试验验证,发动机能够可靠起动,进一步表明闭环起动的有效性。

5 结论

(1)在发动机液压机械式开环起动系统的基础上叠加供油修正系统后形成闭环起动系统,实现了发动机的闭环起动,大幅提高了发动机的起动成功率;

(2)在保证燃油接口不变的约束下,通过借用原有油源及增加电液转换指令相结合的方式改进设计了一种带燃油流量修正功能的起动装置,实现了在原液压机械供油规律基础上进行燃油流量修正的功能,提高了发动机起动裕度。在最少增加零组件的前提下实现燃油调节,结构简单,可靠性高;

(3)地面台架闭环试验表明,在开环起动时失速及悬挂的发动机,在闭环起动时起动成功;

(4)高空台试验及试飞试验表明,闭环起动系统可以使空中风车起动和惯性起动包线一定程度地左移;

(5)高原验证表明,闭环起动系统能够保证发动机在高原可靠起动。