某金矿尼尔森重选试验研究

张明炜 谭 璐 黄业豪,3

(1.河南省岩石矿物测试中心,河南 郑州 450012;2.河南省地矿局第二地质环境调查院,河南 郑州 450012;3.郑州大学化工学院,河南 郑州 450001)

金矿石选矿方法的选择与金的嵌布特征、赋存状态、杂质元素含量等矿石性质有密切关系[1-2]。目前常见的金矿石选矿方法主要有浮选法、重选法、氰化法以及联合工艺[3-6]。其中重选法是一种绿色清洁的选矿方法,在砂金矿、石英脉金矿中常常得到应用,但传统的重选工艺存在金回收率低、富集比低、处理量小等问题[7-9]。尼尔森选矿机是一种基于离心原理的强化重力选矿设备,外形主体呈柱形,分选机构主要是一个由内锥与外锥构成密闭的离心锥[10-11]。物料在富集锥内受到高倍的强化重力场作用,比重差放大,更易实现有用矿物与脉石矿物的有效分离;配以离心力与反冲洗水的相互作用,物料在富集锥内保持松散状态,进而使得比重大的物料能够占据空间保留下来,比重小的物料则作为尾矿排出。目前,尼尔森选矿机已在河南金源黄金矿业有限责任公司、珲春紫金矿业有限公司、金川集团股份有限公司、内蒙古金陶股份有限公司、洛阳坤宇矿业有限公司、山西紫金矿业有限公司、洛宁华泰矿业开发有限公司等多家黄金选矿厂得到应用,并取得了良好的分选效果[12-15]。

某金矿选矿厂生产能力为1 500 t/d,目前生产工艺流程为单一浮选,磨矿回路中金的富集倍数能够达到5倍以上,并且史上曾采用混汞回收金,说明矿石中存在颗粒金。为探究此类矿石对尼尔森选矿机的适应性,开展了系统的尼尔森重选试验研究,并验证了尼尔森重选+浮选工艺流程的可行性。

1 原矿性质

1.1 矿物组成及化学成分分析

原矿中金属矿物主要有黄铁矿、黄铜矿、闪锌矿、方铅矿、黝铜矿、磁铁矿、辉铜银矿及少量自然金;非金属矿物主要有石英、绿泥石、云母、钾长石、斜长石、方解石等。

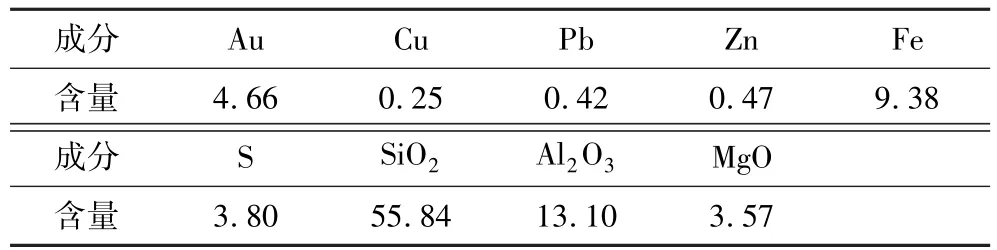

原矿主要化学成分分析结果见表1。

表1 原矿主要化学成分分析结果Table 1 Analysis results of the main chemical composition of the raw ores %

由表1可知,原矿Au品位为4.66 g/t,Cu、Pb、Zn含量分别为0.25%、0.42%和0.47%。

1.2 自然金嵌布粒度分析

原矿自然金嵌布粒度分析结果见表2。

由表2可知,自然金颗粒粒径主要集中在0.295~0.074 mm,产率达59.82%,其次为+0.295 mm的巨粒金,产率为19.37%。

1.3 金物相分析

原矿金物相分析结果见表3。

由表3可知,金以裸露半裸露金为主,分布率为66.74%,此部分金适合采用重选回收;硫铁矿包裹金、铜铅锌硫化物包裹金合计分布率为10.30%;碳酸盐包裹金、赤铁矿包裹金、石英硅酸盐包裹金三者合计分布率为22.96%,此部分金较难回收,不利于提高金的总回收率。

2 试验方法及设备、仪器

2.1 试验方法

原矿中包裹金与裂隙金占比基本相同,主要以粗粒金(0.074~0.295 mm)的形式存在,并且有19.37%的巨粒金(+0.295 mm),结合探索试验结果,该矿石适宜采用重—浮联合工艺,以保证“能收早收”,具体试验流程见图1。

矿石磨至所需细度后调节矿浆浓度为40%,将矿浆匀速给入尼尔森选矿机,在试验设定的工艺参数下进行重选试验,试验结束后将精矿、尾矿分别烘干制样,分析并计算重选产品指标;重选尾矿全部浓缩后磨矿至所需细度,搅拌均匀后取矿浆样,根据图1所示流程进行浮选试验。

2.2 试验设备及仪器

试验所用设备及仪器包括锥形球磨机(RK/ZQM,武汉洛克粉磨设备制造有限公司)、尼尔森选矿机(KC-MD3,FLSmidth Ltd)、浮选机(XFD,武汉探矿机械有限公司)、真空过滤机(XTLZ-260,四川省地质矿产勘查开发局)、恒温烘箱(GZX-9070MBE,上海博迅医疗生物仪器股份有限公司)、电子天平(LT3002E,常熟市天量仪器有限责任公司)、震动制样机(100-3,南昌矿机集团股份有限公司)。

3 试验结果与讨论

3.1 磨矿细度对尼尔森重选指标的影响

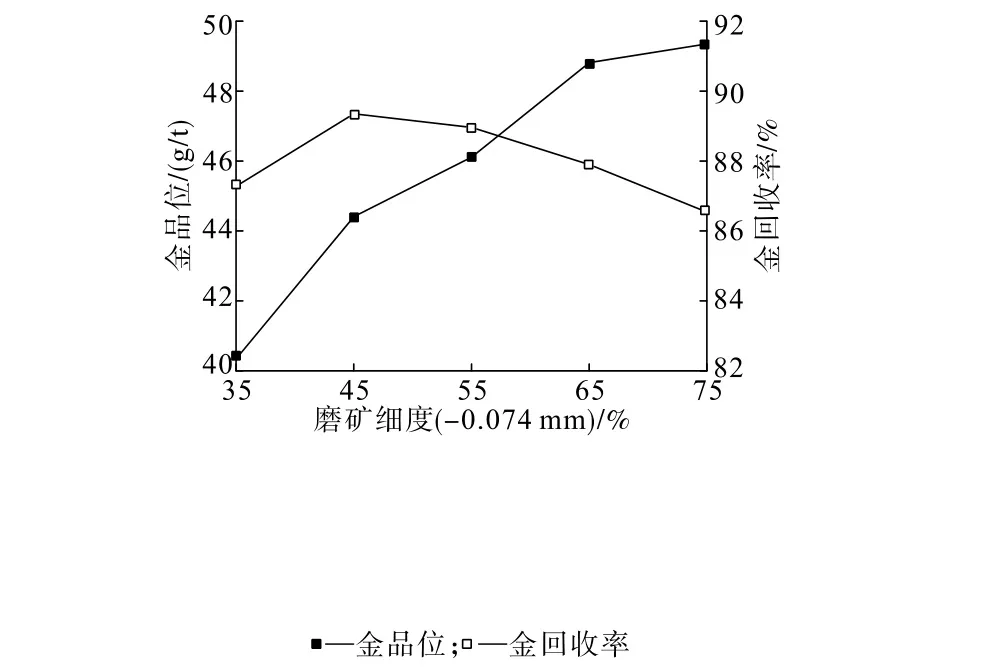

尼尔森重选给矿细度一般为-0.074 mm占20%~60%,对于存在粗粒颗粒金的矿石一般控制细度较粗,对于存在微细粒颗粒金的矿石一般控制细度较细,适宜的磨矿细度不仅能够保证理想的回收率指标,而且能够控制生产成本。固定重力倍数为60 G,反冲洗水量为3.5 L/min,给矿速度为500 g/min,每次试验矿量为1 kg,考察磨矿细度对重选指标的影响,试验结果见图2。

图2 磨矿细度对尼尔森重选指标的影响Fig.2 Influence of grinding fineness on the Knelson gravity separation indexes

由图2可知,增大尼尔森重选给矿的磨矿细度,重砂金品位逐渐提高,金回收率先升高后降低。这是由于在重力倍数和反冲洗水量一定的前提下,增大磨矿细度有利于提高矿石的单体解离度,进而提高精矿品位,但磨矿细度过细容易导致微细粒级颗粒金受反冲洗水作用而损失至尾矿中。结合试验结果,确定适宜的磨矿细度为-0.074 mm占45%,此时重砂的金品位为44.41 g/t,金回收率为89.35%。

3.2 重力倍数对尼尔森重选指标的影响

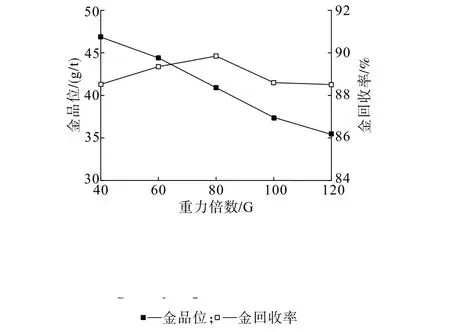

生产中尼尔森选矿机的电机一般为非变频电机,重力倍数基本是固定的,主要是通过调整细度、富集时间和反冲洗水量稳定生产指标,但为了探究重力倍数对重选指标的影响,实验室内有必要进行重力倍数试验。固定磨矿细度为-0.074 mm占45%,反冲洗水量为3.5 L/min,给矿速度为500 g/min,每次试验矿量为1 kg,考察重力倍数对重选指标的影响,试验结果见图3。

图3 重力倍数对尼尔森重选指标的影响Fig.3 Influence of gravity multiple on the Knelson gravity separation indexes

由图3可知,重力倍数由40 G增加至120 G,重砂金品位由46.85 g/t降低至35.41 g/t,金回收率基本稳定在88%~90%,波动不大,说明重力倍数并非影响回收率的关键因素。这是因为本试验矿石颗粒金粒度较大,在较小的重力倍数下便可获得有效回收富集,但增加重力倍数后,会导致低比重的脉石矿物富集至富集椎,进而降低精矿品位。增加重力倍数需提高电机转速,不仅对提高回收率无明显作用,而且增加电耗、加快设备磨损,宜采用低重力倍数,但生产设备转速一般都是固定的,默认重力倍数为60 G,因此后续试验确定适宜的重力倍数为60 G。

3.3 反冲洗水量对尼尔森重选指标的影响

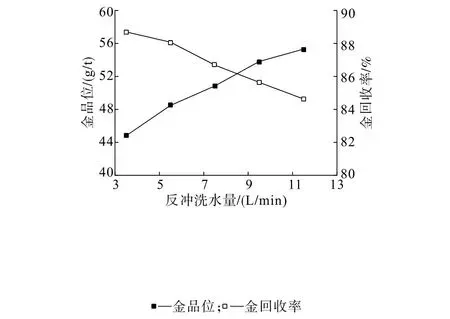

实际生产中,由于反冲洗水量可以根据矿石性质通过PLC模块对其进行精准调整和控制,因此反冲洗水量常常作为尼尔森选矿机的主要控制参数。固定磨矿细度为-0.074 mm占45%,重力倍数为60 G,给矿速度为500 g/min,每次试验矿量为1 kg,考察反冲洗水量对重选指标的影响,试验结果见图4。

图4 反冲洗水量对尼尔森重选指标的影响Fig.4 Influence of backwash waterflow on the Knelson gravity separation indexes

由图4可知,反冲洗水量由3.5 L/min增加至11.5 L/min,重砂金品位由44.81 g/t提高至55.32 g/t,金回收率由88.70%降低至84.63%。提高反冲洗水量有利于提高重砂金品位,但是反冲洗水量增加后,不仅会导致尼尔森重选回收率会有所下降,还会降低尼尔森尾矿浓度,不利于后续分级浮选作业。因此建议反冲洗水量不宜过大,后续试验确定适宜的反冲洗水量为5.5 L/min。

3.4 给矿量对尼尔森重选指标的影响

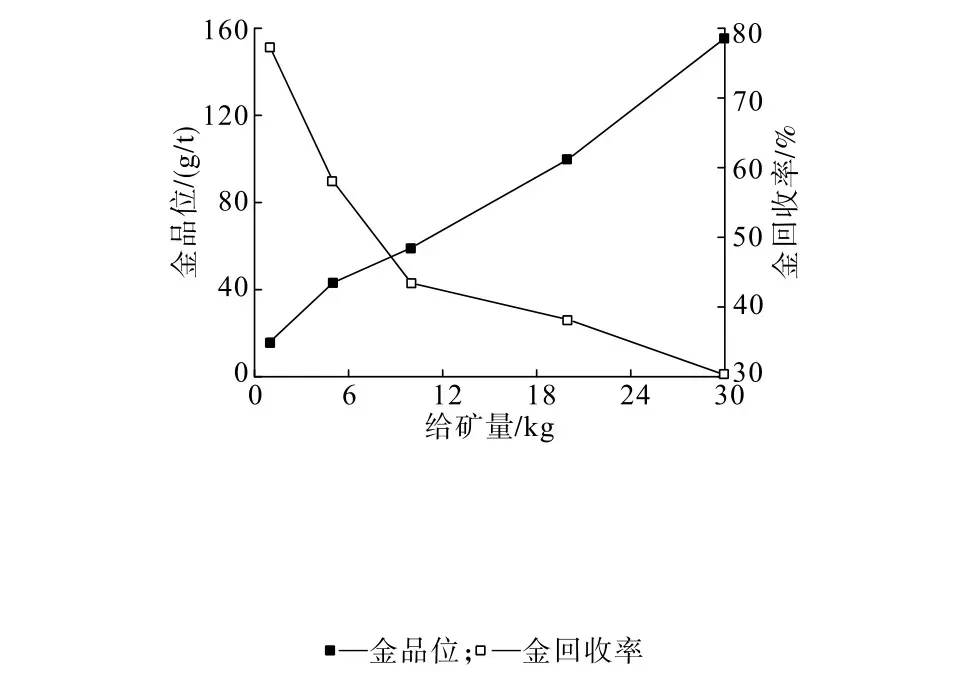

生产中,富集时间是控制重砂品位的一个重要参数,由于富集锥的体积是固定的,富集锥中的重砂量也基本是不变的,延长富集时间,矿浆通过量随之增加,富集椎能够富集更多数量的颗粒金,进而提高重砂品位,但值得注意的是精矿产率也是随之下降的。实验室尼尔森重选试验属于是开路作业,只能通过控制给矿量控制精矿产率,进行模拟富集时间对重选指标的影响。固定磨矿细度为-0.074 mm 占45%,重力倍数为60 G,反冲洗水量5.5 L/min,给矿速度为500 g/min,通过改变给矿量控制精矿产率进行尼尔森重选试验,结果见图5。

由图5可知,由于尼尔森富集腔的体积一定,随着给矿量增加,比重较小的颗粒必定被比重较大的颗粒所替代,即脉石颗粒尽可能地被颗粒金所取代,从而导致随着给矿量增加,富集锥中颗粒金的数量逐渐增加,重砂金品位逐步增加,但会导致已经富集锥中的单体金或连生金随尾矿排出,进而导致重砂金回收率逐渐降低。当给矿量为20 kg时,重砂产率为0.418%,精矿产品经过淘洗后Au品位约4 000 g/t左右,回收率约为40%。

图5 给矿量对尼尔森重选指标的影响Fig.5 Influence of feeding amount on the Knelson gravity separation indexes

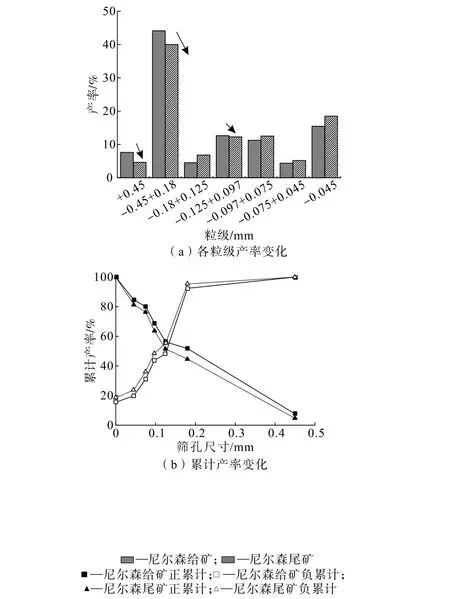

3.5 重选作业前后产品粒度变化分析

为考察尼尔森选矿机对各粒级的回收情况,需要对重砂产品进行粒度筛析,但重砂量较少,筛析数据误差较大,因此对最佳条件下尼尔森重选前后产品进行粒度筛析,以考察尼尔森重选机对各粒级的回收情况,结果见图6。

图6 尼尔森重选前后各粒级产率变化Fig.6 The change of particle size composition before and after Knelson gravity separation

由图6分析可知,尼尔森重选后,+0.45 mm、0.45~0.18 mm 2个粒级产率明显下降,0.125~0.097 mm粒级产率略有下降,其他各粒级产率则均有上升。从各粒级产率变化规律来看,主要回收了+0.45 mm、0.45~0.18 mm 2个粒级的产品,0.125~0.097 mm粒级有部分回收,其他粒级回收较少;尼尔森尾矿与尼尔森给矿相对比,正累计产率曲线向下偏移,负累计产率曲线向上偏移,表明尼尔森尾矿中粗粒级含量减少,说明此部分粗粒级矿物被尼尔森选矿机回收,这与上述分析结果是一致的。

尼尔森精矿镜下显微照片(图7)显示,颗粒金粒度较粗,且解离程度良好。

图7 尼尔森精矿镜下显微照片Fig.7 The microscopic micrograph of Knelson concentrate

3.6 重—浮联合工艺验证试验

取20 kg矿石磨至-0.074 mm占45%,加入搅拌桶后调浆搅拌均匀,固定重力倍数为60 G、反冲洗水量5.5 L/min、给矿速度为500 g/min进行尼尔森重选,重选尾矿全部再磨至-0.074 mm占65%,调浆后取适量矿浆进行浮选闭路试验,验证试验流程及药剂制度见图1,试验结果见表4。

表4 重—浮联合工艺验证试验结果Table 4 The results of gravity separation and flotation combined process verification test

由表4可知,全流程验证闭路试验可以获得产率0.048 9%、金品位为 4 018.14 g/t、金回收率为42.07%的重砂金,以及产率为 7.60%、金品位为32.43 g/t、金回收率为52.78%的浮选精矿,金精矿产品中金的总回收率为94.85%。

4 结 论

(1)原矿中金主要以裸露半裸露金的形式存在,分布率为66.74%;自然金粒径主要集中在0.295~0.074mm,产率为59.82%,其次为+0.295 mm粒级,产率为19.37%,此部分粗颗粒自然金有利于重选回收。

(2)在磨矿细度为-0.074 mm占45%、重力倍数为60 G、反冲洗水量 5.5 L/min、给矿速度为 500 g/min、给矿量为20 kg的条件下,尼尔森重选精矿产率为0.418%,精矿产品经过淘洗后,可获得金品位约为4 000 g/t的重砂,回收率约为40%。

(3)重—浮联合工艺闭路试验可获得产率为0.048 9%、金品位为 4 018.14 g/t、金回收率为42.07%的重砂金,以及产率为 7.60%、金品位为32.43 g/t、金回收率为52.78%的浮选金精矿,金总回收率为94.85%。

(4)尼尔森重选主要回收了+0.097 mm粒级产品,对细粒级产品回收能力有限;对于本类矿石,由于自然金粒度较粗,生产中可以适当降低磨矿细度。