偃龙矿区奥陶系强岩溶含水层底板注浆改造技术

任金武 高家平 姬红英 张 盼

(1.河南能源集团永华能源有限公司,河南 洛阳 471000;2.河南理工大学资源环境学院,河南 焦作 454000)

随着煤炭浅部资源开采的枯竭,深部煤矿开采走进人们的视野,导致高承压水、高地应力威胁日趋严重,突水事故频次居高不下。煤矿工作面底板突水是煤层底板含水层在水压作用下通过天然或人为裂隙(空隙)导水通道进入矿井的结果。目前煤矿底板突水主要措施有加固隔水层、封堵裂隙(空隙)等,进而切断突水水源。郭村井田位于偃龙煤田中段,构造复杂程度属中等,矿区浅部山地奥陶系、寒武系石灰岩大面积出露,补给作用较强,山西组二1煤层底板有3个含水层,2个隔水层,极易发生水害危险,通过改造浅部含水层为隔水层,则更易于降低工作面底板出水的可能性,有利于工作面的安全回采。

近年来,对于矿井水害防治的相关研究已有较大发展,在矿井水害影响因素与防治机理方面,陈魁[1]探讨了开采活动对底板岩层的影响以及断层带底板突水机理,并提出了具体的防治水措施;任金武等[2]针对郭村煤矿主采山西组二1煤层开采过程中遇到的底板岩溶水危胁,对其底板突水的影响因素及危险性进行了分析;程东全等[3]对豫西偃龙矿区巷道滞后突水机理进行了分析,并提出了防治方法;王慧涛[4]从突水影响因素和灾变条件角度,系统探讨了煤矿底板突水灾变特征,提出了煤层底板起劈判据,开发了新型奥灰含水层注浆材料,确定了煤层底板改造要求。在煤矿井下开采煤层底板注浆堵水技术方面,王栋任[5]针对孟津煤矿11011工作面奥灰水威胁,将底板奥灰含水层注浆改造成隔水层,实现了“充填裂隙、加固底板”的目的,抵御透水率达到90%以上;张琅[6]采用瞬变电磁技术对底板富水区域和富水性进行探测,提出了工作面底板注浆堵水技术,并对注浆结束后的钻孔涌水量进行了监测;孟强华等[7]认为采用微震监测技术可有效分析判断工作面出水水源,进而提出了底板注浆堵水技术,并对注浆堵水效果进行了评价;周帅等[8]为解决松散富水巷道底板加固难题,采用先疏水降压再注浆堵水加固方案,使用注浆封孔器对底板进行了开放式注浆加固;柴利明[9]在煤矿井下施工堵水钻孔时,通过钻孔穿透煤层隔水底板少许来进行注浆堵水以加固底板;管恩太[10]讨论了郑州矿区喀斯特发育规律、采矿扰动破坏深度、注浆技术和钻探技术问题,并提出了该矿区水害治理对策;王伟东等[11]以新桥煤矿北二采区2207工作面为例,采用网格法进行了底板钻孔施工设计,注浆改造效果显著。在特殊地质条件下的水害防治技术方面,吴慧科[12]以高河能源W4301工作面切眼Xw15陷落柱为例,进行了陷落柱注浆堵水方案设计,并确定了注浆加固工艺参数;李雁川[13]针对七一煤矿9104工作面水害因素复杂的情况,提出了综合防治水技术与专项措施;徐栓祥[14]针对龙固矿井高压大流量突水的特点,提出了“分次注浆,逐步降水”原则,并对注浆材料选择和注浆工艺进行了研究;范谈斌[15]以邢台矿为例,针对该矿51121工作面运输巷断层交汇处断层活化造成的底鼓出水问题,提出了有效治理方法;李荣[16]采用数值模拟软件分析了动力水注浆浆液扩散规律,确定了底板加固+帷幕注浆堵水作业方式,堵水率达到97.5%,效果显著。在底板注浆效果检验方面,杨鑫[17]采用物探法、检查孔法、渗透系数测试法、数字钻孔电视法、P-Q-t法对工作面底板注浆效果进行了评价,并对回采工作面涌水量进行了监测;吕绍文等[18]依据矿井水文地质条件,采用数值计算方法模拟分析了断层条件下底板注浆改造前后采动破坏带的演化规律。

本研究在上述成果的基础上,依据偃龙矿区郭村煤矿12061工作面具体地质条件,通过瞬变电磁技术进行了底板富水性探测,建立了修正底板注浆改造深度精确计算模型,设计了菱形钻孔布置方式,提出了偃龙矿区对太原组下段及奥陶系灰岩含水层进行底板注浆改造的水害防治技术,检验孔水量不大于10 m3/h,钻孔孔壁光滑,原5个富水异常区消失。分析成果为类似条件下底板注浆改造堵水提供了依据。

1 工程地质与物探分析

1.1 底板水文地质

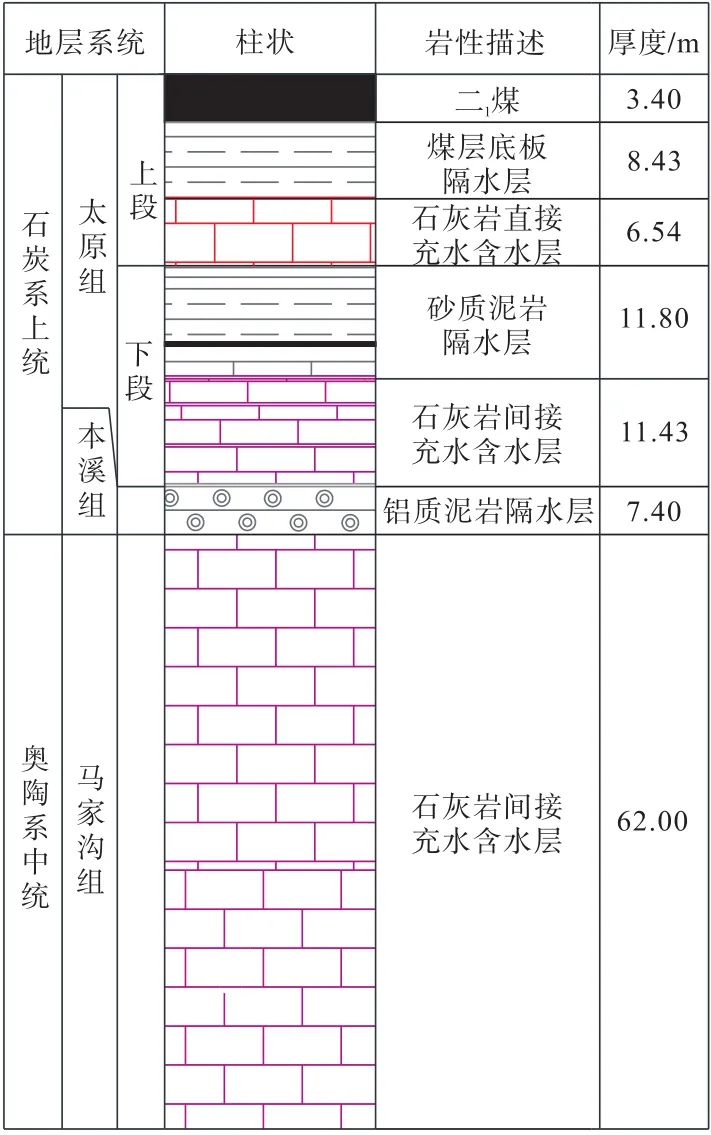

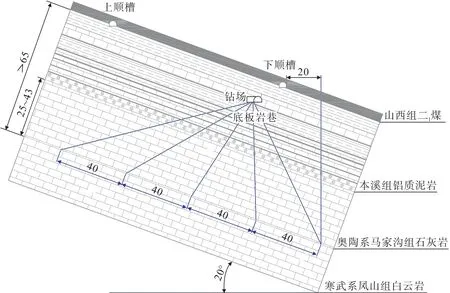

郭村井田位于偃龙煤田中段,嵩山背斜北翼,为缓倾斜单斜构造,倾向北,倾角13°~26°。区内有较大断层10条,均属正断层,以张性构造应力为主,构造复杂程度属中等。矿井属佛光—龙门水文地质单元的一部分。矿区浅部山地奥陶系、寒武系石灰岩大面积出露,补给作用较强;矿区东部F22断层对水力单元划分影响不大,矿区埋藏于基岩中的地下水具有先沿地层倾向向深部径流、继而转为水平径流的特点,矿区地下水大致由东向西径流。山西组二1煤层底板有3个含水层,2个隔水层(图1)。

图1 水文地质工程柱状图Fig.1 Hydrogeological engineering bar chart

(1)底板直接充水含水层。底板直接充水含水层为太原组(C2t)上段石灰岩含水层,主要由L7~L8石灰岩组成,L7灰岩岩性为深灰色生物碎屑及泥晶灰岩,中厚层状,平均厚6.54 m,该含水层富水性弱。

(2)底板间接充水含水层。间接充水含水层主要包括太原组(C2t)下段石灰岩含水层与奥陶系(O2m)及寒武系岩溶含水层。太原组(C2t)下段石灰岩含水层由L1~L4灰岩组成,岩性为含燧石生物灰岩,厚度为2.72~16.79 m,平均11.43m。属岩溶裂隙承压水,富水性不均一,若遇构造对矿井威胁较大。奥陶系(O2m)及寒武系岩溶含水层中奥陶系仅在偃龙煤田东部零星出露,只有中奥陶统马家沟组(O2m)沉积,厚0~85 m,平均31.24m,岩性为深灰色厚层状石灰岩,偶夹中厚层状泥岩,底部与寒武系接触面上,常有灰黄色薄层状泥岩及泥灰岩沉积。寒武系本区南部大片出露,岩性为隐晶质白云质灰岩、石灰岩,块状构造,方解石脉穿插岩层;岩性为鲕状灰岩、鲕状白云质灰岩、燧石条带灰岩、生物碎屑灰岩和泥晶灰岩等。该含水层总厚422~1 228 m,含水空间为溶洞、溶隙,单位涌水量达到0.007 12~83.760 0 L/(s·m),渗透系数为0.011 6~3.710 0 m/d。该奥陶系、寒武系石灰岩含水层在矿区浅部山地大面积出露,补给条件好,该岩溶含水层厚度大,富水性强,地下水径流条件较好,该二1煤层底板间接充水含水层是本区充水最强的含水层,对矿井威胁最大。正常情况下,该含水层上距山西组二1煤层47 m,对开采影响较大,若遇构造影响更大。

(3)底板隔水层。二1煤层至奥陶系灰岩底板之间有两个隔水层,即二1煤层底板隔水层和本溪组铝土质泥岩隔水层,有一定的隔水能力。

1.2 工作面构造

根据三维地震勘探报告,12采区内区域没有较大断层,但断层DF102339°∠57°H=0~3 m尖灭处距离12061工作面下顺槽仅10m;另外12061底抽巷掘进期间已揭露两条断层,F234135°∠57°H=5 m,F2370°∠40°~60°H=6 m;11021工作面及12041工作面已回采段实际揭露的煤层底板断层发育,煤层未揭露断层。根据以上情况分析可知,12061工作面布置区域煤层底板小断层发育。

1.3 底板富水分析

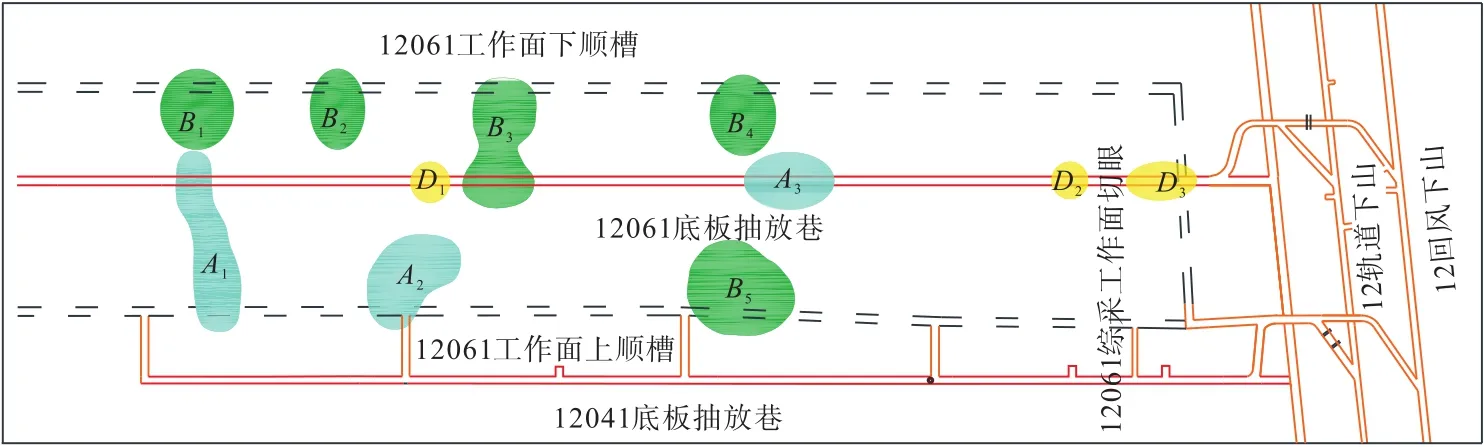

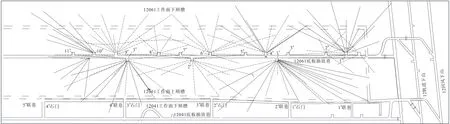

12061工作面位于12采区西翼,北部与西部均为未采动区,南部为12041综采工作面采空区,东临12采区皮带下山。工作面设计走向长度1 140 m,倾斜长128 m,斜面积145 920 m2,标高为-179~-136 m。12061工作面煤层赋存不稳定,煤层倾向N,走向近EW,煤层倾角 16°~25°,平均 20°,工作面平均煤层厚度3.4 m,可采储量74.9×104t。为掌握12061工作面巷道底板岩层的富水区域位置,本研究进行了瞬变电磁探测,结果如图2所示。

图2 12061工作面底板富水区域分布Fig.2 Distribution of water-rich area in the floor of 12061 working face

通过对底板岩层进行物探分析,在12061工作面底板共探测出A、B、D 3种不同类型的富水异常区,该类区域岩层节理、裂隙较为发育,突水危险性较大。A类富水异常区共有3处,分别为A1、A2、A3区,A1区长度较长,A2与A3区近似为圆形区域。B类富水异常区共有 5 处,分别为 B1、B2、B3、B4、B5区,除了 B3区为条带形外,其余均近似为圆形分布,B5区最大。D类富水异常区共有3处,分别为D1、D2、D3区,3个富水异常区域相对较小,D1区在工作面中部底板岩层,D2与D3区在开切眼附近,影响工作面初始回采工作。考虑到工作面底板岩层节理裂隙较为发育,为保障工作面回采安全,确定对工作面底板采取注浆措施,以加厚底板隔水层。

2 底板注浆加固设计

为了确保工作面底板改造工程不影响工作面的正常接替回采,设计在12061底抽巷布置钻场,提前对工作面部分区域进行注浆加固工作,其余钻孔将在底抽巷掘进期间同步进行。钻孔深度不破坏本溪组铝质泥岩,通过对太原组下段及奥陶系灰岩含水层进行底板注浆改造,变含水层为相对隔水层,切断底板深部奥陶系、寒武系岩溶含水层与上覆山西组二1煤层之间的水力联系。

2.1 底板注浆加固分析

2.1.1 注浆精确深度确定

按照《煤矿防治水细则》,突水系数计算公式为

式中,T为突水系数,由于巷道掘进揭露断层、巷道掘进扰动破坏,计算时取0.06 MPa/m;M为需要改造的隔水层厚度,m;P为底板隔水层承受的压力,MPa。

日常计算中,P多采用含水层上界面处水头压力值,非含水层改造深度位置水压(改造后视为底板隔水层),导致底板改造深度计算不够准确,于是提出了底板注浆改造深度精确计算方法,P值计算公式为

式中,H1、H2分别为含水层静止水头高度、煤层底板标高,m;ρ为水的密度,kg/m3;g为重力加速度,m/s2。

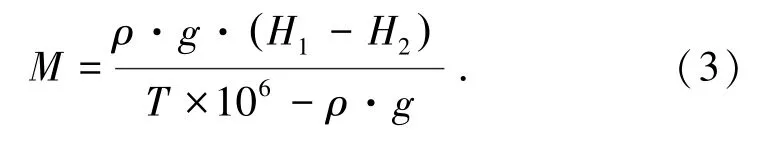

将式(2)代入式(1)可推导出底板注浆改造深度的精确计算公式为

12061工作面底板标高为-179~-136 m,依据现场地质条件,最大静水压为3.9 MPa,T取0.06MPa/m。经计算,M=65 m。

根据上述计算可知:需改造至煤层底板以下65 m,进入奥陶系灰岩上部25 m,变太原组下段石灰岩、陶奥系上部灰岩为弱含水层或隔水层,即可保证工作面回采安全。因此,本研究确定奥陶系灰岩为最终注浆改造层,钻孔终孔穿入奥陶系上部灰岩。但为了增加底板改造的安全系数及可靠程度,煤层底板岩石集中巷及两侧30 m,由于受掘进扰动破坏,需适当增加改造层厚度。

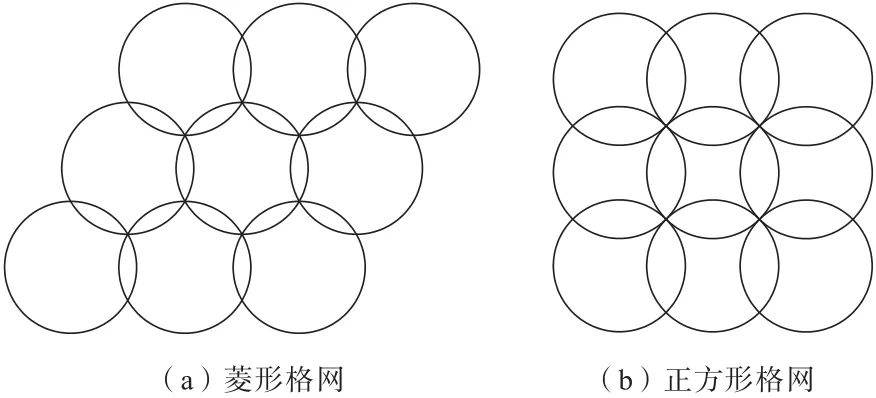

2.1.2 扩散半径

注浆过程中浆液扩散半径与岩层渗透系数、裂隙率、注浆压力、浆液性质、浆液浓度等参数密切相关。依据岩石溶隙含水层结构特点,并结合井田以往经验,扩散半径取25 m,为了保证钻孔注浆扩散半径边缘的良好重叠度,保证工作面不存在空白区域,底板加固终孔间距按40 m设计。采用夹角为60°菱形网布置形式,确保任意相邻两个钻孔间距不小于40 m,较方格布置形式相比,既布孔少,又做到均匀、无空白。正方形格网与60°菱形格网扩散半径见图3。

图3 工作面底板注浆孔布置形式Fig.3 Grouting-hole arrangement of working face floor

2.1.3 注浆压力

根据《煤矿防治水细则》要求注浆压力不低于水压的1.5倍,12061工作面底板静水压约3.91 MPa,为加强注浆效果而选取的最终注浆压力为9 MPa。采用地面注浆站注浆时,要确保注浆的连续性,根据钻孔可注性调整水泥浆浓度,比重为1.25~1.35。

2.1.4 施工顺序

钻孔施工可采用间隔施工的原则,即先施工短孔,后施工长孔,通过后续施工钻孔对已施工钻孔进行检验。

2.2 底板注浆加固原则

(1)钻孔布置以钻场为单元在平面上采用放射状展布,依据断层和岩层节理方向玫瑰图,钻孔与主要裂隙方向垂直或斜交,钻场之间交叉布孔,以实现揭露的裂隙最多。终孔进入奥陶系灰岩含水层上部25~43 m。工作面钻场布置应根据工作面大小确定间距,保证钻孔终孔点密度;较长钻孔可以增加在含水层中的穿行长度,提高钻孔揭露裂隙的概率,有利于注浆,但钻孔设计孔深原则上不能超过180 m,以减少钻孔偏斜的不利影响。

(2)根据工作面走向长、面长等基本参数及现有工程,工作面内以终孔间距40m布置钻孔,工作面煤层底板改造设计上、下部边界为12061工作面上、下顺槽外侧30 m。

(3)工作面圈成以后对工作面进行瞬变电磁物探,查明工作面下方底板富水异常区,针对异常区域进行针对性布孔,并进行钻探验证。

(4)针对巷道掘进揭露的断层及巷道两侧各30 m范围受采动影响的异常区域,加密布孔,重点加固,终孔位于巷道层位以下65 m,进入奥灰层18~25 m。

(5)针对富水性、导水性较强的区域,增加钻孔和效果检查孔,确保对异常区重点加固。不断优化钻孔布置,突出安全、经济、效益原则。

2.3 底板钻孔参数设计

(1)12061工作面1#段、2#段,在原改造目的层为太原组L1~4施工钻孔的基础上,1#段补充施工12个钻孔,具体为0#钻场5个钻孔,北1#钻场1个钻孔,北2#钻场3个钻孔,南1#钻场3个钻孔。

(2)巷道及两侧各30 m范围按受采动影响的异常区域管理,改造隔水层厚度为巷道底板以下65 m(突水系数0.06 MPa/m),加强巷道注浆加固,第3、4排钻孔均按巷道底板孔设计。

(3)针对构造、物探异常区优化调整钻孔,加密异常区钻孔控制。针对断层F234,北6#钻场6-1#孔、南2#钻场2-2#孔在断层下盘开孔,穿过断层面进入断层上盘,对断层进行探查加固;南2#钻场2-1#孔对断层下盘加固;北6#钻场6-5#孔、南2#钻场2-4#孔对断层延展方向进行加固。针对断层F237,12061工作面3#段第2排改造孔在断层上盘开孔,均施工到断层下盘,并进入下盘奥灰层,对断层面及奥灰上部进行加固;第3排孔均进入奥灰深部对其进行注浆。针对A1异常区,北9#钻场9-12#孔、南3#钻场补3-7#孔对其进行控制;针对A2异常区,南2#钻场2-9#孔、南3#钻场补3-4#、补3-5#孔对其进行控制;针对 A3异常区,北6#钻场6-1#孔、南2#钻场2-2#孔对其进行控制。针对B1异常区,北9#钻场9-11#孔对其进行控制;针对B2异常区,北9#钻场9-8#、9-10#孔对其进行控制;针对B3异常区,北9#钻场9-1#、9-2#孔,北8#钻场 8-4#孔、南 2#钻场 2-10#孔、北 6#钻场 6-10#孔对其进行控制。针对B4异常区,北6#钻场6-5#孔、北4#钻场补9#孔对其进行控制;针对B5异常区,南2#钻场2-4#、2-5#、2-6#孔对其进行控制。针对D1异常区,北8#钻场8-6#孔对其进行控制;针对D2异常区,0#钻场0-8#孔对其进行控制;针对D3异常区,北2#钻场2-6#孔对其进行控制。

12061工作面共设计钻场10个,共布置钻孔73个,钻进进尺6 906.5 m。注浆改造钻孔布置及参数见图4与图5。

图4 工作面底板改造钻孔布置投影(单位:m)Fig.4 Projection of the reconstruction boreholes in the floor of working face

图5 工作面底板改造钻孔布置平面Fig.5 Layout plan of reconstruction borehole in the floor of working face

3 钻探施工与注浆要求

3.1 设备选型

该工作面钻机选用ZDY3200S型及ZDY4000S型两种钻机,井下注浆泵选用2ZBSB210-6-7.5双液变量注浆泵,地面选用 3NBB-260~35/10~7-45、3NBB-54-260/7-2.5-18.5泥浆泵,水沟自流排水。

3.2 钻探施工

(1)钻孔施工可采用间隔施工的原则,即先施工短孔,后施工长孔,确保后续施工钻孔对已施工的钻孔进行检验。

(2)所有钻孔下设二级套管,一级孔口管直径127 mm,二级孔口管直径108 mm,终孔直径不小于94 mm。过巷钻孔及与巷道夹角较小的钻孔,下入孔口管长度不少于30 m,并进入奥灰层2 m,满足高压注浆要求,防止底鼓、跑浆。

(3)每个钻场最多只能同时施工3个钻孔,并且只能1个钻孔揭露含水层,相邻2个钻场的交叉孔不能同时施工,防止出现串浆和孔口管事故。

(4)水文地质条件相对复杂区域,首轮钻孔出水量小于20 m3/h的钻孔应进行测斜,查明钻孔终孔位置,钻孔偏斜超过15 m时必须重新补加钻孔。每个钻孔施工过程中都要安装导向器,减少钻孔施工期间的偏斜量,对超过150 m以上的长钻孔,可采取较正常钻速提高1/3、给进压力减小1/3的措施,虽然钻进效率略有下降,但对减小钻孔偏斜有一定的效果。

(5)工作面回采前有针对性地进行“一面一策”物探设计,且每个工作面的物探方法不得少于两种:工作面内采用瞬变电磁勘探,两顺槽采用直流电法勘探;并且工作面回采前有必要重新进行一次瞬变电磁复探。

(6)当工作面下方施工有底板巷道时,在巷道两侧各20 m范围内加大改造深度,并进行直流电法和瞬变电磁探查和复探。

3.3 注浆要求

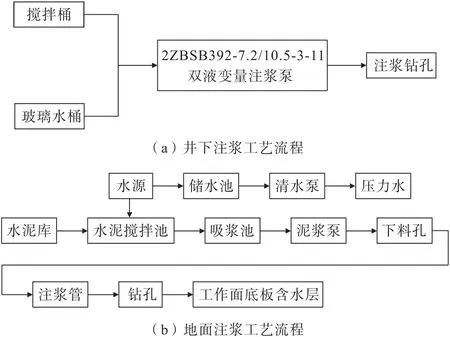

本研究注浆分为井下与地面两部分。井下与地面注浆工艺流程如图6所示。

图6 底板注浆工艺流程Fig.6 Floor grouting process

详细的注浆工艺流程分析如下:

(1)对于出水量大于30 m3/h的钻孔,注浆量小、短时间内升压过快的钻孔,可立即采取放浆措施,待钻孔畅通后继续进行注浆。若钻孔出水量与注浆量之比达不到1∶0.5时,必须及时进行透孔,透孔后延伸5~10 m再次进行注浆,或者采取补孔等措施提高注浆质量。

(2)钻孔出水量<50 m3/h,采用地面注浆站单液水泥浆注浆,浆液起始比重为1.20~1.25 t/m3。单孔注入水泥量≥50 t、钻孔压力无变化时,增加浆液浓度达到1.25~1.30 t/m3;当注浆量大于100 t、钻孔压力仍无变化时,按黏土水泥浆比重进行混合液注浆,通过加入黏土减少注浆成本,水泥黏土质量比按3∶2配制,并根据压力变化情况及时调整浆液浓度,最大浓度为1.35 t/m3。当孔口压力达到6 MPa后,停止混合液注浆,采用单液水泥浆注浆,直至压力达到设计终压。

(3)钻孔出水量≥50 m3/h,采用地面注浆站单液水泥浆注浆,浆液起始比重为1.20~1.25 t/m3。单孔注入水泥量≥50 t,钻孔压力无变化时,采用黏土水泥浆按比重1.25~1.30 t/m3进行混合液注浆;当注浆量大于300 t,钻孔压力仍无变化时,按黏土水泥浆比重1.35 t/m3进行注浆。当孔口压力达到6 MPa后,停止混合液注浆,采用单液水泥浆注浆至设计终压。

(4)遇奥灰含水层强径流带注浆,采用地面注浆站黏土水泥浆注浆,钻孔注浆量超过2 000 t,压力不上升时,说明钻孔揭露遇到含水层强径流带,浆液随径流流失严重,可采取孔口加三通装置注入细沙作为骨料,加快在强径流带溶隙沉淀。另外,也可采取注入水玻璃,形成CS双液浆,加快水泥沉淀、凝固。注入细沙或水玻璃配比量,由少到多,视钻孔压力变化而定,使钻孔注浆缓慢稳定升压,达到既减少强径流带浆液的无效流失,又起到对溶隙充填改造的效果。采取上述两种诱导升压注浆措施后,分析径流带分布情况,在诱导升压注浆钻孔附近补加多个注浆效果检查钻孔,也可进一步补充注浆,达到注浆阻断强径流带的目的。

4 施工效果

(1)物探监测。1206工作面底板注浆加固改造共施工钻孔167个,累计钻探进尺21 235 m,累计注浆量9 696 t,平均孔深127m,钻孔密度23个/万m2。针对钻孔施工中揭露的异常区、断层构造带、物探低阻区、大水钻孔进行补充检查孔,直至检验孔水量不大于10 m3/h。通过瞬变电磁物探复探,原5个富水异常区消失。

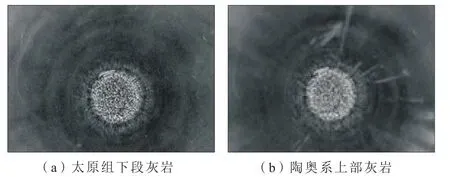

(2)钻孔成像。注浆结束后,使用钻孔窥视仪对注浆效果进行检验。通过巷道底板钻取成像孔不同深度的成像窥视图,发现各窥视区域孔壁较为光滑,且较少有水渗出(图7),说明注浆封堵效果较好,能够保证工作面安全回采。

图7 钻孔成像效果Fig.7 Borehole imaging results

5 结 论

(1)偃龙矿区12061工作面底板分布有3种类型富水异常区,富水异常区域岩层节理、裂隙较为发育,异常区覆盖工作面底板大部,工作面底板存在突水危险性。

(3)提出了偃龙矿区对太原组下段及奥陶系灰岩含水层进行底板注浆改造的水害防治技术,变含水层为相对隔水层,切断了底板奥陶系灰岩含水层与二1煤层的水力联系。

(4)通过钻孔施工中补充检查孔、成像分析与瞬变电磁物探复探,发现检查孔水量不大于10 m3/h,钻孔孔壁光滑,原5个富水异常区消失,注浆改造效果显著。