中低品位菱镁矿煅烧产物硫化氢脱除性能研究

李东亮 王康军 李运甲 郑玉华 许光文 崔彦斌

(1.沈阳化工大学化学工程学院,辽宁 沈阳 110142;2.中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190;3.北京航天环境工程有限公司,北京 102300)

我国菱镁矿矿产资源丰富,已探明储量约31亿t[1]。高品位菱镁矿(MgO含量大于46%)可制成优质耐火材料、镁砂和镁砖等[2-3];而中低品位菱镁矿(MgO含量小于45%)则难以直接利用。随着我国菱镁产业的发展,中低品位菱镁矿大量堆积。不仅造成菱镁矿资源的极大浪费,还严重影响了菱镁产业链的发展[4-5]。因此,对中低品位菱镁矿进行资源化利用对于促进我国菱镁产业链的健康发展具有重大意义。

硫化氢(H2S)是一种对人体及工业设备具有极大危害的腐蚀性气体[6-8]。在煤制合成气过程中产生大量H2S气体(体积分数0.1%~1.5%)[9],如不及时脱除将会严重腐蚀后续设备,进而影响设备的使用寿命和安全性[10]。此外,含H2S合成气燃烧后会产生酸性气体。因此使用合成气之前必须进行脱硫,煤制合成气中H2S浓度需降至0.02‰以下。热煤气中的H2S可在常温下用胺溶液吸收,或在高温下使用固体脱硫剂脱除。相比于传统的胺溶液室温脱除H2S工艺,高温下使用固体吸附剂脱除H2S的干法脱硫工艺可有效避免脱除过程中的热量损失[11]。

干法脱硫工艺中通常采用金属及其氧化物作为脱硫剂[12-15],如氧化钙(CaO)、氧化锌(ZnO)、氧化铁(Fe2O3)、氧化铜(CuO)、氧化锰(MnO)等。其中CaO可由石灰石烧结制得用于高温脱硫,具有原料来源广泛和低成本的优势[16-17]。CuO在高温下具有较高的H2S脱除能力,但易还原成为单质铜导致其脱硫效率降低[18]。与CaO相比,Fe2O3在高温下H2S脱除能力较低[19],通过构建复合氧化物可显著提高其脱硫性能。WANG等[20]制备得到三维有序孔结构ZnO-SiO2复合氧化物,SiO2可构建三维有序孔结构并促进ZnO均匀分散,从而显著提升其脱硫性能。WANG等[21]制备得到CaO-Al2O3脱硫剂,Al2O3可为脱硫剂提供更大比表面积,促进其脱硫性能提升。LATIFI等[22]利用浸渍法合成MgO/Al2O3纳米复合氧化物,与Al2O3脱硫剂相比,MgO/Al2O3纳米复合脱硫剂具有更好的脱硫性能。YANG等[23]合成得到ZnO-MgO/活性炭脱硫剂,MgO可促进H2S的反应吸附和催化氧化,从而显著提升其脱硫性能。

中低品位菱镁矿中含有 Mg、Si、Ca、Al、Fe 等元素,通过煅烧可得到以MgO为主、并含有CaO、SiO2、Fe2O3、Al2O3等的复合氧化物[24],该复合氧化物含有高活性 MgO、CaO及可维持孔结构和强度的 SiO2、Al2O3等结构助剂,故中低品位菱镁矿可作为高温脱硫剂,而已有文献未见相关报道。本文探究了煅烧工艺参数对菱镁矿煅烧所生成轻烧氧化镁比表面积、形貌、晶粒尺寸的影响,并考察其H2S脱除性能,为高温煤制合成气的H2S的脱除及中低品位菱镁矿的资源化利用开辟新途径。

1 试验原料及方法

1.1 试验原料

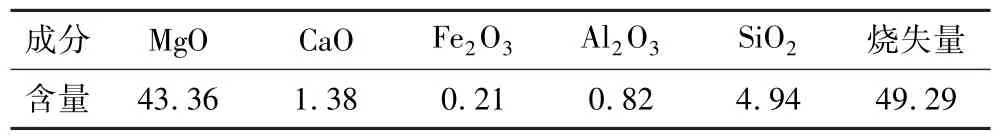

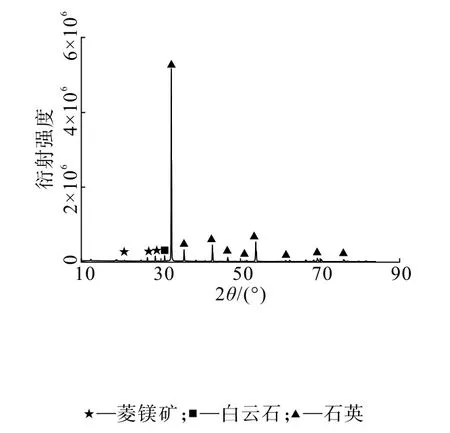

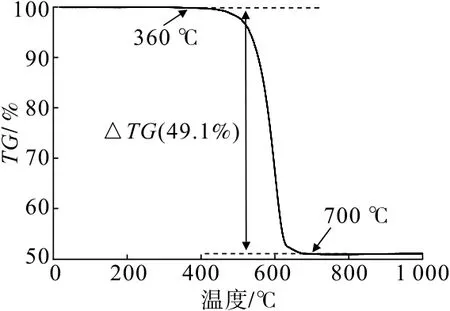

试验用天然菱镁矿取自辽宁营口大石桥,经破碎、筛分,取-0.074 mm粒级样备用。试样化学组成见表1,XRD及热重分析结果分别见图1、图2。

表1 试样化学成分分析结果Table 1 Analysis results of chemical composition of the sample %

由表 1可知,试样中 MgO、SiO2含量分别为43.36%、4.94%,属于中低品位高硅菱镁矿,并含有少量 Al、Ca、Fe 等元素。

由图1可知,试样主要由菱镁矿、白云石和石英组成。

图1 试样XRD图谱Fig.1 XRD pattern of the samples

由图2可知,煅烧温度达360℃时试样开始分解,至700℃分解过程结束,分解过程失重率为49.1%;当煅烧温度超过700℃时,样品质量几乎不变。

图2 试样热重分析曲线Fig.2 Thermogravimetric analysis curve for the samples

1.2 试验方法

1.2.1 菱镁矿煅烧试验

用电子天平称取10.00 g菱镁矿粉置于敞口瓷坩埚中,将坩埚置于马弗炉中,并分别于650、750、850、950 和1050℃下恒温煅烧30 min(升温速率为10℃/min)得到轻烧氧化镁。此外,在轻烧氧化镁脱硫效果最佳的煅烧温度下将菱镁矿分别煅烧15、30、60、120 和 240 min,考察煅烧时间对脱硫性能的影响。

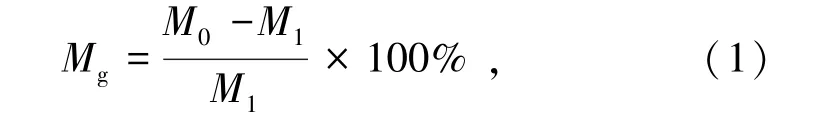

式中,Mg为菱镁矿失重率,%;M0为菱镁矿煅烧前初始质量,g;M1为菱镁矿煅烧后质量,g。

1.2.2 脱硫性能评价

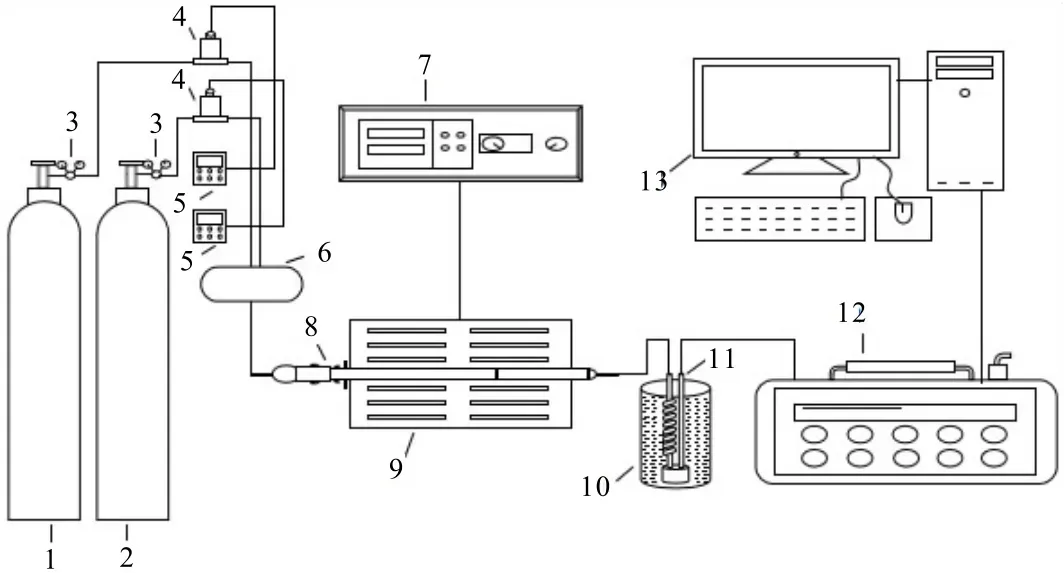

图3为脱硫性能测试装置,石英反应管(ϕ=10 mm)内均匀填装适量待测样品,反应管由室温升至指定温度,N2和H2S(质量比为99∶1)经质量流量计与混气罐通入石英反应管。试验过程中每间隔10 min检测H2S出口浓度,当H2S气体出口浓度达到H2S入口浓度的10%时视为脱硫剂穿透,停止试验。

图3 脱硫性能测试装置示意Fig.3 Schematic of desulfurization perfomance test device

从通入H2S至脱硫剂达到穿透的时间间隔为穿透时间,单位质量脱硫剂达到穿透时所脱除的H2S为其穿透硫容。穿透硫容及H2S气体脱除率计算公式分别见式(2)、(3)

式中,Cs为脱硫剂穿透硫容,mg/g;L为气体流量,mL/min;M为H2S摩尔质量,g/mol;ti为穿透时间,min;m为样品质量,g;Cin为H2S入口浓度,mg/m3;Cout为H2S在t时刻的出口浓度,mg/m3。

1.2.3 材料表征

采用AXIOS max型X射线荧光光谱仪(XRF)对样品进行元素分析;采用日本精工TG/DTA 6300型热重分析仪(TG)对样品热分解特性进行分析,空气气氛;采用日本理学株式会社Rigaku SmartLab型X射线衍射仪(XRD)对煅烧及脱硫后的样品进行表征;采用日本日立SU8020型扫描电子显微镜(SEM)对样品形貌进行表征;采用美国麦克 ASAP 2020HD88型比表面积分析仪(BET)对样品比表面积和孔径进行测定。

2 试验结果与讨论

2.1 煅烧温度对产物性能的影响

2.1.1 煅烧产物XRD分析

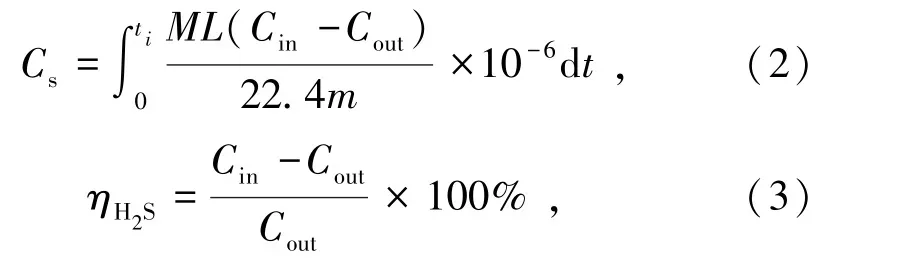

在不同煅烧温度下将样品煅烧30 min,对煅烧产物进行XRD分析,结果见图4。

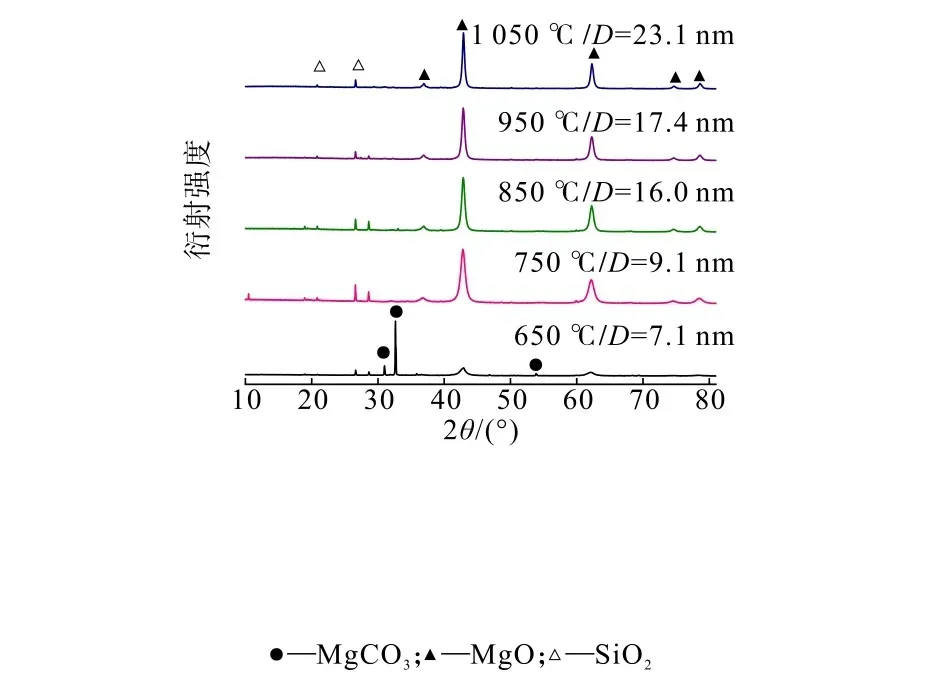

由图4可知:650℃下煅烧30 min后,试样煅烧产物的主要成分为 MgCO3,且在42.9°和62.2°处出现MgO特征峰,表明试样中菱镁矿未完全分解。当提高煅烧温度至750℃时,煅烧产物中MgCO3衍射峰完全消失,仅有MgO衍射特征峰出现,表明750℃煅烧时MgCO3完全分解为MgO。结合试样失重分析结果(图5),煅烧温度由650℃提高至750℃,试样失重率由32%增大至47%,继续提高煅烧温度,试样失重率基本不变,表明750℃时菱镁矿已完全分解。

图4 不同煅烧温度下煅烧产物的XRD图谱Fig.4 XRD patterns of calcined products at different calcined temperature

图5 不同煅烧温度下试样的失重率Fig.5 Weight loss ratio of samples at different calcination temperatures

由图4还可知:随着煅烧温度的升高,MgO衍射峰峰强增加且峰宽变窄,表明MgO结晶度随着煅烧温度的升高而增大;晶粒尺寸由750℃时的9.1 nm增大至1 050℃时的23.1 nm,表明MgO晶粒尺寸随煅烧温度的升高而增大。MgO晶粒尺寸的增大将导致MgO比表面积减小,进而减小MgO晶粒与H2S的接触面积,最终降低脱硫效率。

2.1.2 煅烧产物的N2吸附性能

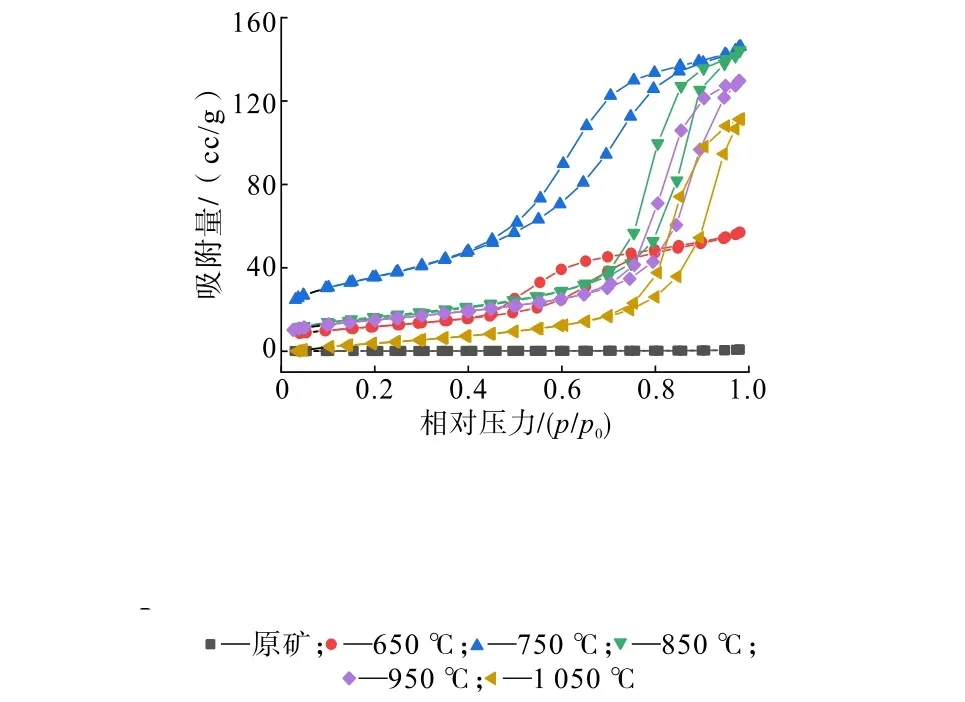

图6为不同煅烧温度下煅烧产物的N2吸附—脱附曲线。

图6 不同煅烧温度下煅烧产物的N2吸附—脱附曲线Fig.6 N2 adsorption and desorption curves of calcined products at different calcined temperature

由图6可知:650℃的煅烧产物N2吸附量较小;当煅烧温度升高至750℃,煅烧产物的N2吸附量显著增加;进一步升高煅烧温度,煅烧产物的N2吸附量降低。同时,750~1 050℃煅烧温度范围内,煅烧产物的N2吸附—脱附曲线为典型的Ⅳ型吸附等温线。

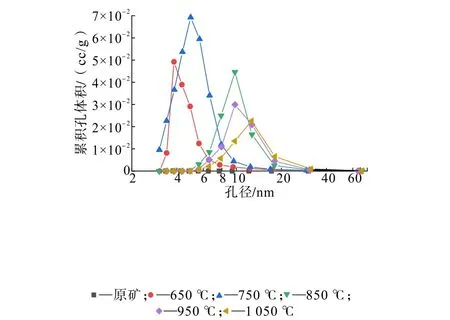

利用图6吸附—脱附曲线,由BJH方法计算可得煅烧产物的孔径分布,结果见图7。可以看出,煅烧产物为中孔材料。

图7 不同煅烧温度下煅烧产物的孔径分布Fig.7 Pore size distribution of calcined products at different calcined temperature

2.1.3 煅烧产物的比表面积及孔径

表2为不同煅烧温度下煅烧产物的比表面积和平均孔径。

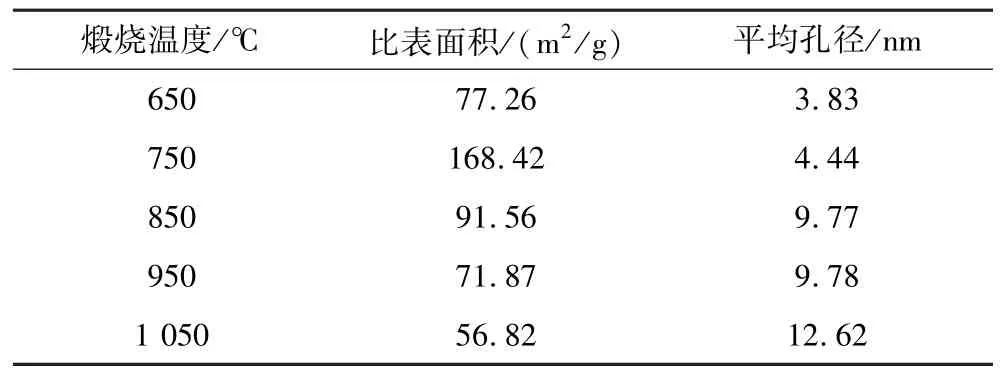

表2 不同煅烧温度下煅烧产物的比表面积与平均孔径Table 2 Specific surface area and average pore size of calcined products at different calcination temperature

由表2可知:随着煅烧温度的升高,煅烧产物比表面积先增大后减小,煅烧温度为750℃时煅烧产物的比表面积最大;随着煅烧温度的升高,煅烧产物平均孔径逐渐增大。LU等[25]在研究介孔氧化铁脱硫性能时发现,其脱硫性能在很大程度上取决于脱硫剂的孔径大小,当孔径为2~4.5 nm时可获得较大的硫容。煅烧温度为650℃时菱镁矿未完全分解,此时煅烧产物的比表面积与孔径较小,脱硫性能较差;煅烧温度升至750℃时菱镁矿分解完全,煅烧产物的平均孔径为4.44 nm,且比表面积最大,脱硫性能最优;煅烧温度继续升至850℃时煅烧产物平均孔径增至9.77 nm,比表面积减小。孔径增大使得H2S气体在MgO孔内停留时间减小而不利于固硫,使得其脱硫性能降低;进一步提高煅烧温度,煅烧产物平均孔径继续增大,孔径越大越不利于脱硫性能的提高。

2.1.4 煅烧产物SEM分析

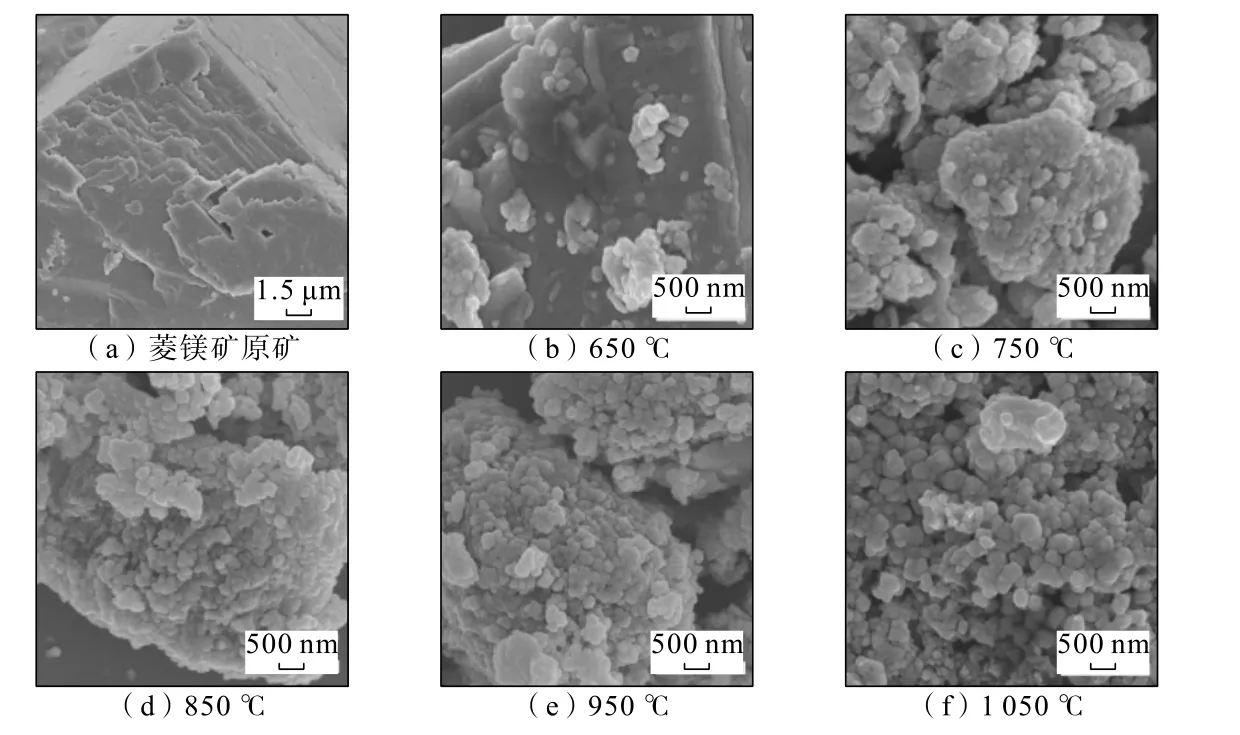

图8为不同煅烧温度下煅烧产物的SEM图。

图8 不同煅烧温度下煅烧产物的SEM图Fig.8 SEM images of calcined products at different calcination temperatures

图8(a)中可观察到由页岩状片层紧密堆积而成的块状结构,菱镁矿原矿表面致密光滑,无明显孔道结构。从图8(b)可以看出,煅烧温度为650℃时,煅烧产品仍保留菱镁矿石的页岩状微观形貌,同时出现少量不规则颗粒(MgO微晶)[26],这与XRD等结果一致,表明煅烧温度为650℃时并不能使菱镁矿完全分解。从图8(c)可以看出,当煅烧温度升至750℃时,菱镁矿页岩状形貌消失,煅烧产物由大量不规则且疏松的MgO微晶颗粒构成,MgO微晶颗粒晶格缺陷较大,有利于固硫[27]。从图8(d)~(f)可以看出,当煅烧温度高于750℃时,煅烧产物表面不规则颗粒逐渐团聚,颗粒粒径均一化并形成紧密排列。

2.2 煅烧时间对产物性能的影响

2.2.1 煅烧产物XRD分析

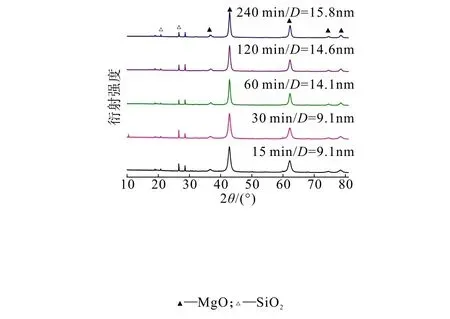

固定煅烧温度为750℃,不同煅烧时间下煅烧产物的XRD分析结果见图9。

图9 不同煅烧时间下煅烧产物的XRD图谱Fig.9 XRD patterns of calcined products at different calcined time

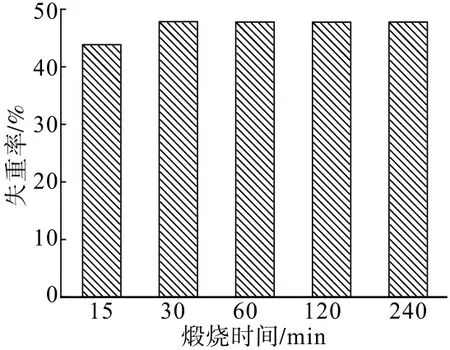

由图9可知:随着煅烧时间的延长,MgO衍射峰峰强度逐渐增强。结合煅烧产物的失重率分析结果(图10)可知:当煅烧时间为15 min时,试样的失重率为43%,表明此时菱镁矿尚未完全分解;当煅烧时间大于30 min时,试样的失重率几乎没有变化,表明煅烧时间为30 min时,菱镁矿基本完全分解。

图10 不同煅烧时间下试样的失重率Fig.10 Weight loss ratio of samples at different calcination time

2.2.2 煅烧产物的N2吸附性能

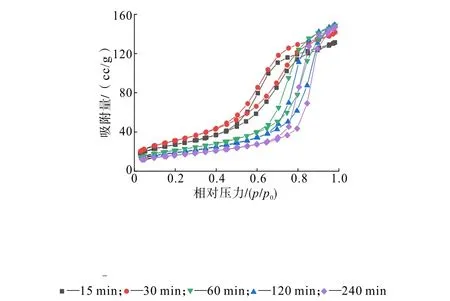

图11为不同煅烧时间下煅烧产物的N2吸附—脱附曲线。

由图11可知:750℃下煅烧30 min,所得煅烧产物具有最佳N2吸附量;随着煅烧时间的延长,煅烧产物的N2吸附量有所降低。

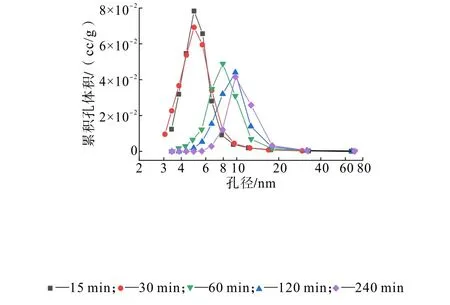

利用图11吸附—脱附曲线,由BJH方法计算可得煅烧产物的孔径分布,结果见图12。可以看出,不同煅烧时间下的煅烧产物均为中孔材料。

图11 不同煅烧时间下煅烧产物的N2吸附—脱附曲线Fig.11 N2 adsorption and desorption curves of calcined products at different calcined time

图12 不同煅烧时间下煅烧产物的孔径分布Fig.12 Pore size distribution of calcined products at different calcined time

2.2.3 煅烧产物的比表面积及孔径

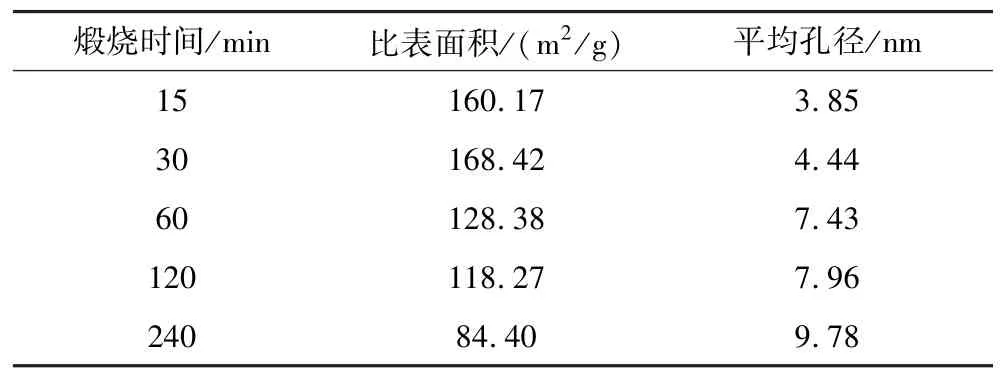

表3为不同煅烧时间下煅烧产物的比表面积和平均孔径。

表3 不同煅烧时间下煅烧产物的比表面积与平均孔径Table 3 Specific surface area and average pore size of calcined products at different calcination time

由表3可知:随着煅烧时间的增加,煅烧产物比表面积先增大后减小,煅烧时间为30 min时煅烧产物的比表面积最大;随着煅烧时间的增加,煅烧产物平均孔径逐渐增大。

2.3 煅烧温度对脱硫性能的影响

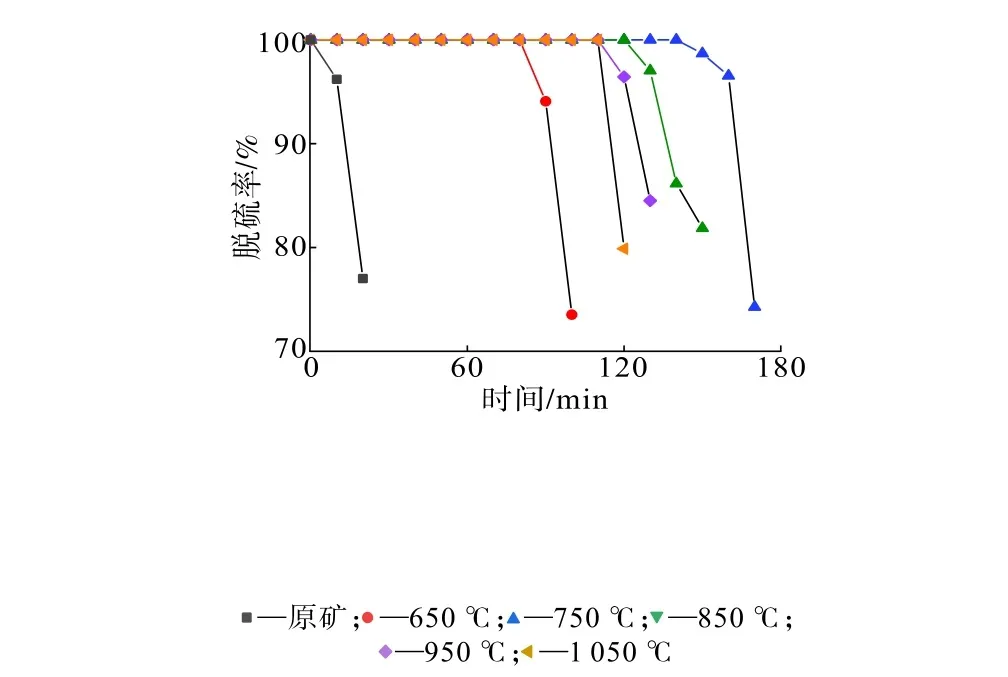

分别在 650、750、850、950 和 1 050℃ 条件下将试样煅烧30 min,所得煅烧产物进行H2S脱除性能测试,试验条件为:吸附温度500℃、空速7 200 h-1,结果见图13。

由图13可知:未煅烧试样在13 min达到穿透。煅烧温度为650℃时,煅烧产物的穿透时间增加至93 min。进一步增加煅烧温度至750℃时,煅烧产物的穿透时间达到最大值162 min。但当煅烧温度增加至850℃时,煅烧产物的穿透时间降低至139 min。随着煅烧温度逐渐升高至1 050℃,煅烧产物的穿透时间逐渐降低至114 min。

图13 不同煅烧温度下煅烧产物的脱硫性能Fig.13 Desulfurization performance of calcined products at different calcination temperatures

由前述分析可知,试样在650℃煅烧时仅有部分MgCO3转变为MgO。虽然所得煅烧产物的孔径较为适宜,但其比表面积较低。故此时所得煅烧产物的脱硫性能与原试样相比虽有所提高,但未达到最佳脱硫性能。菱镁矿在750℃煅烧时所得煅烧产物具有最大比表面积且孔径适宜,且煅烧产物表面观察到大量MgO微晶,故此时煅烧产物具有最佳脱硫性能。利用公式(2)计算可得试样750℃下煅烧30 min所得煅烧产物的穿透硫容为14.75 mg/g。当煅烧温度达到850℃时,所得煅烧产物比表面积降低、孔径显著增加,不利于固硫,故其脱硫性能有所下降。当煅烧温度进一步增加时,煅烧产物比表面积降低、孔径增加,因此煅烧产物脱硫性能逐渐降低。

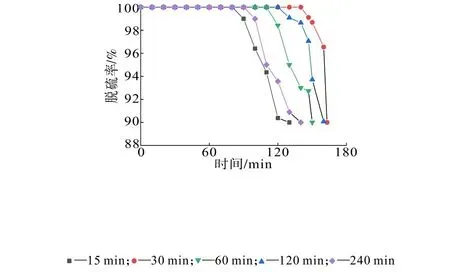

2.4 煅烧时间对脱硫性能的影响

固定煅烧温度为750℃,将试样分别煅烧15、30、60、120、240 min,所得煅烧产物进行H2S脱除性能测试,试验条件为:吸附温度500℃、空速 7 200 h-1,结果见图14。

图14 不同煅烧时间下煅烧产物的脱硫性能Fig.14 Desulfurization performance of calcined products at different calcination time

由图14可知:试样煅烧15 min时所得煅烧产物的穿透时间为117 min。当煅烧时间延长至30 min时,煅烧产物的穿透时间达到最大值。随着煅烧时间的进一步延长,煅烧产物的穿透时间逐渐降低。

由前述分析可知,当煅烧时间为15 min时试样未完全分解,故此时所得煅烧产物穿透时间较短。当煅烧时间延长至30 min时菱镁矿完全分解,且所得煅烧产物的比表面积最大,故煅烧产物的穿透时间最长。随着煅烧时间的进一步延长,煅烧产物的比表面积逐渐降低、孔径逐渐增大,所得MgO的穿透时间逐渐降低。

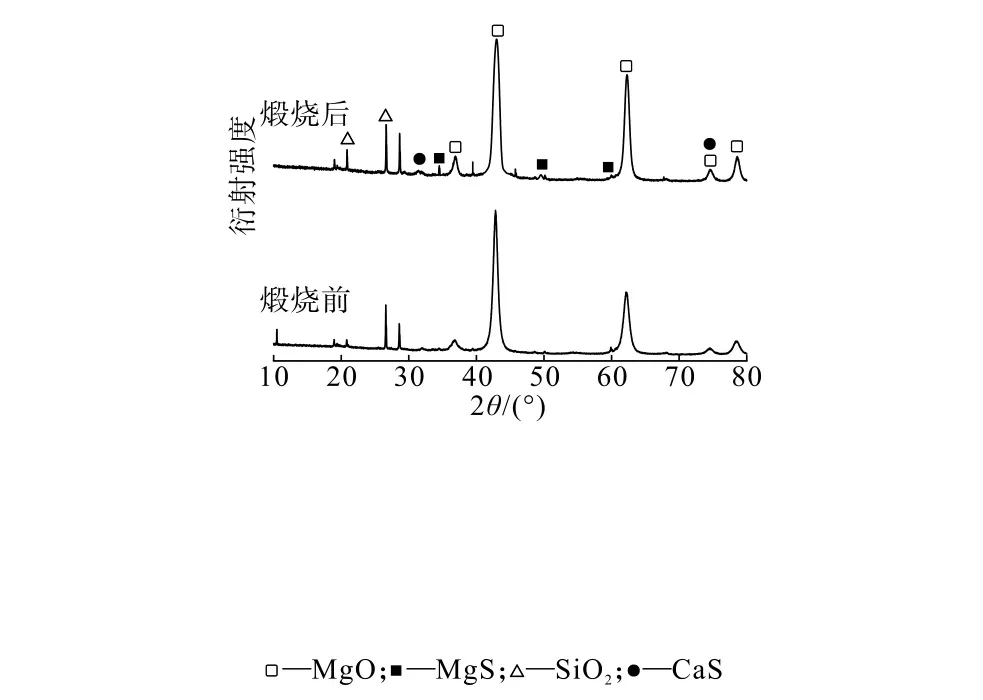

图15为试样750℃下煅烧30min后所得煅烧产物脱硫前后的XRD图谱。

图15 750℃和30m in条件下所得煅烧产物脱硫前后XRD图谱Fig.15 XRD patterns of calcined products prepared at 750℃and 30 m in before and after desulphurization

由图15可知:脱硫后样品XRD图谱中出现MgS特征衍射峰,表明MgO与H2S反应。同时,样品中仍存在MgO特征峰,表明MgO与H2S未反应完全。脱硫前后样品XRD图谱中SiO2特征峰强度未发生明显变化,表明SiO2未与H2S反应。此外,脱硫后样品的XRD图谱中出现CaS特征峰,表明CaO参与了脱硫反应。

3 结 论

(1)针对中低品位菱镁矿难以利用的问题,创新性地提出以中低品位菱镁矿为原料煅烧得到轻烧MgO用于中高温脱硫。通过调控煅烧温度和时间,对煅烧产物中轻烧MgO晶粒尺寸、孔径和比表面积等进行调控。在煅烧温度750℃和煅烧时间30 min的条件下,所得煅烧产物比表面积可达168.42m2/g、平均孔径为4.44 nm,且晶粒尺寸较小(9.10 nm)。

(2)在吸附温度500℃、空速7 200 h-1工况下,由试样在750℃和30 min条件下煅烧所得煅烧产物的H2S穿透时间为162 min,穿透硫容可达14.75 mg/g。