磷石膏—磷渣基复合胶凝材料强度和水化特性研究

刘冬梅 王玮琦 彭艳周 史宏宇 李东升 王 斌,5

(1.防灾减灾湖北省重点实验室,湖北 宜昌 443002;2.三峡大学土木与建筑学院,湖北 宜昌 443002;3.南阳农业职业学院,河南 南阳 473000;4.湖北三峡实验室,湖北 宜昌 443002;5.湖北兴发化工集团股份有限公司,湖北 宜昌 443000)

随着我国建筑业的高速发展,水泥的生产量迅猛增长,2020年全国水泥累计产量达23.77亿 t,已经多年居世界首位。传统水泥的生产是一个高资源消耗、高环境负荷的产业,并且在生产过程中产生大量的粉尘、NO2、SO2、氟化物等污染物,给我国资源和环境带来了严重的负担,为减小能源的消耗和环境的污染,大多学者常采用以工业固体废弃物替代部分水泥的方法,降低水泥的用量,提高工业固体废弃物的利用率。

2019年我国各类工业固体废弃物达14亿t以上,其中大部分工业固体废弃物具有活性或胶凝性,但利用率较低。磷石膏是磷化工业排放的一种固体废料,据统计,截至2020年,我国工业副产品石膏的堆存量近10亿 t,并且以每年2亿 t的排放量增加[1-2],而磷石膏利用率仅为40%,远低于某些发达国家[3-4]。磷石膏存在较多杂质,阻碍了其在建筑材料领域的应用,ALTUN等[5]认为磷石膏与硅酸盐水泥混合后会产生缓凝效应,为了更好地替代天然石膏,需要对其进行预处理[6],然而预处理的经济性还有待考察。磷渣是磷化工业的另一种工业副产品,据统计,中国每年排放的磷渣超2 000万t,并且逐年递增[7-8]。磷渣随意露天堆放不仅会占用土地,且磷渣在雨水的冲洗下会溶出氟、磷,造成环境污染[9-10]。磷渣的主要成分是CaO和SiO2,其玻璃体含量一般能达到85%~90%[11-12],因此磷渣是一种具有潜在胶凝性能的工业废渣[13-15],磷渣中Al2O3含量较低且含有磷、氟,活性较低,易引起浆体缓凝,常利用强碱性材料(如氢氧化钠、水玻璃等)和硫酸盐材料(如石膏、芒硝等)激发其活性。刘冬梅等[16]认为,当磷渣与固相氢氧化钙及石膏混掺与水拌和后,磷渣在Ca2+和OH-的激发下会发生火山灰反应;石膏将进一步与水化铝酸钙反应,使磷渣的活性得到进一步发挥。贺行洋等[17]认为,适量的磷石膏对磷渣—矿渣—水泥复合胶凝材料体系3 d的水化具有促进作用,对体系 7、28、90 d的强度都有一定激发效果。张建辉等[18]以磷渣为主要原料制备磷渣基胶凝材料,在蒸气养护的条件下,28 d胶凝材料强度可达46 MPa。从已有的研究中可以看出,单一的激发方法往往难以较好地激发磷渣活性[19-21]。

本研究选择工业固体废弃物磷石膏与磷渣作为复合胶凝材料,将磷石膏作为硫酸钙来源,采用磷石膏、水玻璃和水泥熟料化学激发及机械粉磨物理激发的复合激发方式激发磷渣活性,制备一种磷石膏—磷渣基复合胶凝材料,并通过X射线衍射法、扫描电子显微镜等测试技术分析其水化反应机理及微观结构,为磷石膏—磷渣基复合胶凝材料的应用提供理论支持。

1 试验原料及方法

1.1 试验原料

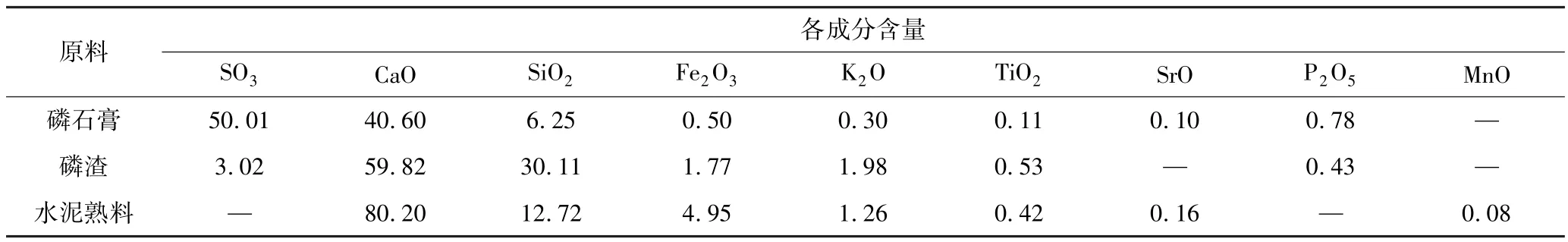

(1)磷石膏。本研究所用原状磷石膏取自湖北远固集团,于50℃烘箱中烘干后过0.3 mm筛制得试验样品。试样主要矿物相为二水石膏及少量石英,密度为2.34 g/cm3、比表面积为190.75 kg/m2,其化学成分见表1。

表1 试验原料主要化学成分分析结果Table 1 Analysis results of main chemical components of test raw materials %

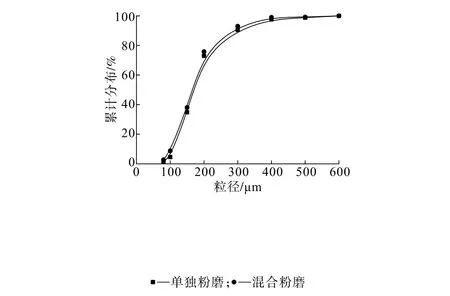

(2)磷渣。本研究所用粒化磷渣取自湖北亚泰化工有限公司,比表面积为310 m2/kg,细度模数为3.6,其化学成分见表1。在SM-50型试验小磨机中对磷渣进行粉磨,采取2种粉磨方式:① 分别粉磨磷渣、水泥熟料80 min后再混合;②将磷渣、水泥熟料混合后粉磨80min,粉磨产品比表面积为522 kg/m2。2种粉磨产品的粒度分布曲线见图1。

图1 2种粉磨方式下产品的粒度分布曲线Fig.1 Particle size distribution curves of products with two kinds of grinding methods

(3)水泥熟料。本研究所用水泥熟料取自华新水泥宜昌公司,密度为3.160 g/cm3,比表面积为500 m2/kg。

(4)水玻璃。本研究所用水玻璃取自嘉善县优瑞耐火材料有限公司,Na2O质量分数为29.84%,SiO2质量分数为13.36%,模数为2.3,用NaOH调配模数至1.4。

1.2 试验方法

1.2.1 配合比设计

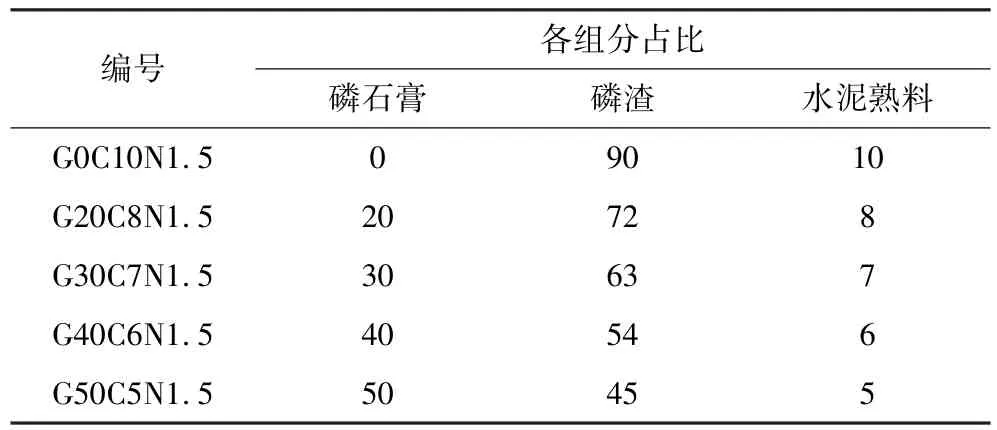

固定磷渣和水泥熟料质量比为9∶1,水玻璃(以Na2O计)外掺且掺量固定为1.5%,然后与不同掺量的磷石膏混合,以水胶比0.3制备磷石膏基胶凝材料浆体试件,研究磷石膏掺量对复合胶凝材料强度的影响,试验配合比设计见表2。

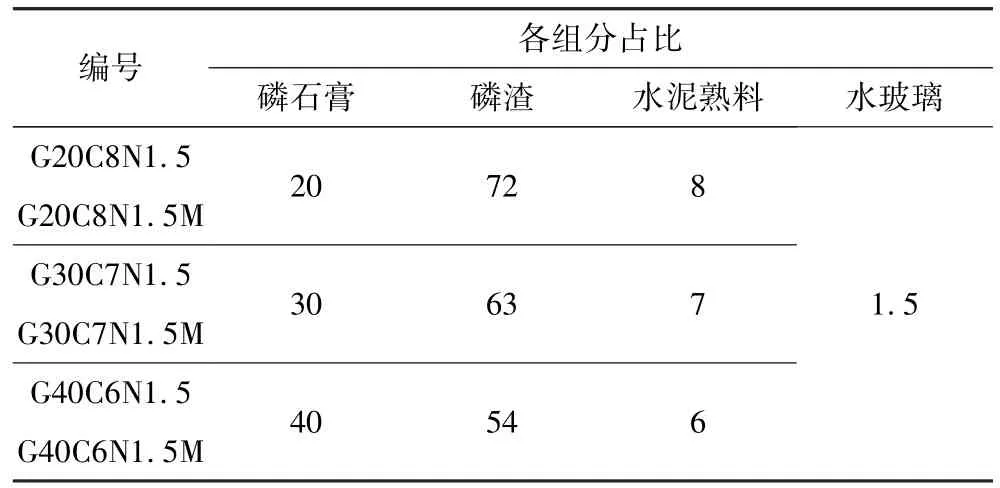

表2 磷石膏掺量试验配合比设计Table 2 mixing proportion design for phosphogypsum content test %

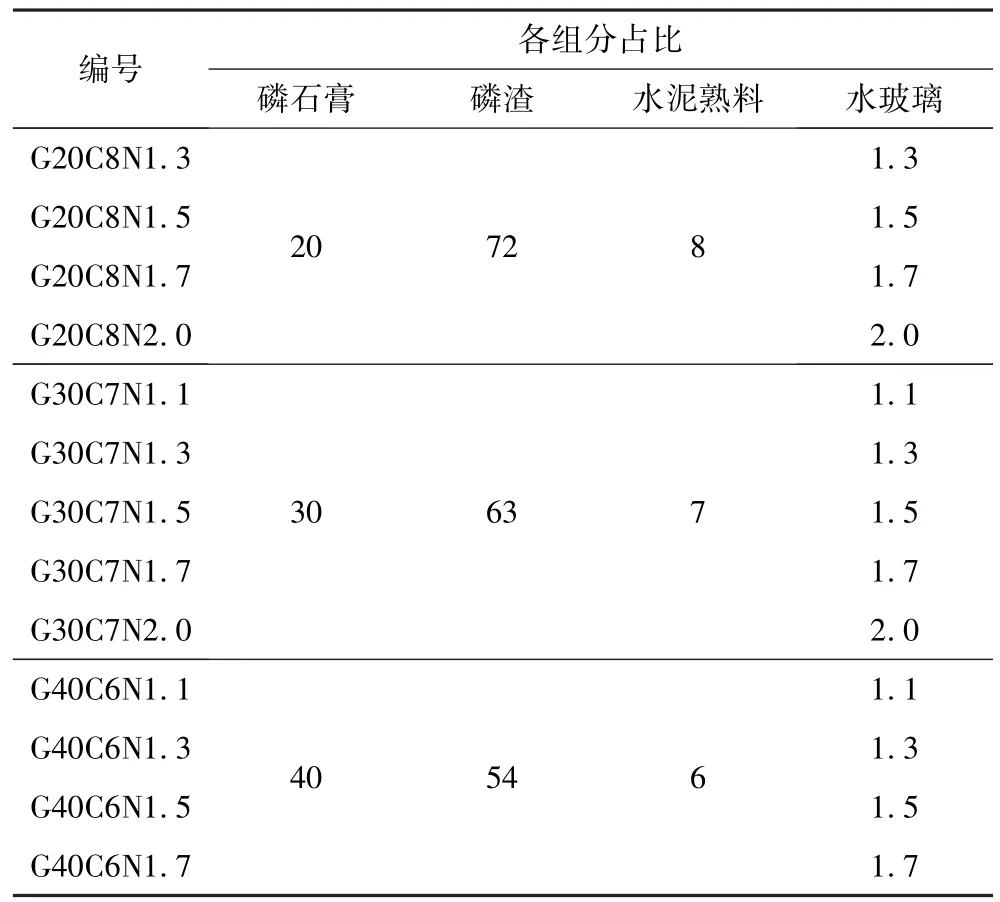

为保证磷石膏的高掺量和体系凝结时间在正常范围内,选取掺量为20%、30%、40%的大掺量磷石膏与水玻璃(按磷石膏、磷渣和水泥熟料总质量外掺,水玻璃按Na2O计)掺入不同配比的复合胶凝材料中,研究水玻璃掺量对复合胶凝材料强度的影响,试验配合比设计见表3。

表3 水玻璃掺量试验配合比设计Table 3 mixing proportion design for sodium silicate content test %

固定磷渣和水泥熟料质量比为9∶1,水玻璃(以Na2O计)外掺且掺量固定为1.5%,在磷石膏掺量分别为20%、30%、40%的条件下,研究粉磨制度对复合胶凝材料强度的影响,试验配合比设计见表4。

表4 粉磨制度试验配合比设计Table 4 mixing proportion design for grinding methods test %

1.2.2 测试与表征

按不同配合比制备磷石膏—磷渣基胶凝材料浆体,装入40 mm×40 mm×160mm的棱柱体试模中,制作完成后放在温度为(20±5)℃的环境下进行静置(72±2)h,拆模后立即放入温度为(20±2)℃、相对湿度大于90%的养护室中进行养护。试样强度依据《水泥胶砂强度检验方法ISO法》(GB/T 17671—1999)进行测试,分别使用水泥胶砂抗折试验机(KZJ-5型)、水泥胶砂抗压试验机(YAW-300型)对龄期为3、7和28 d的试件进行抗折强度、抗压强度测试。

待各试样养护至测试龄期后,用利器将其劈开,取中心部位劈成约3~5mm颗粒,用无水乙醇浸泡中止水化,取部分颗粒供SEM与XRD分析使用。

X射线衍射(XRD)测试所用设备为日本理学Ultima IV型X-射线衍射仪,其发生器功率为3 kW(Cu靶);所用水平测角仪的最小步进为1/10 000°;程序式可变狭缝;高反射效率的石墨单色器。扫描电子显微镜(SEM)分析所用设备为日本电子JSM-7500F型,其性能指标为:分辨率为1.0 nm(15 kV)、1.4 nm(1 kV);放大倍数为25~100万倍;加速电压为0.1~20 kV。

2 试验结果与分析

2.1 磷石膏掺量对磷石膏—磷渣基复合胶凝材料力学性能的影响

图2为不同磷石膏掺量下复合胶凝材料试样的抗折、抗压强度。

图2 磷石膏掺量对复合胶凝材料力学性能的影响Fig.2 Influence of phosphogypsum content on mechanical properties of composite cementitious materials

由图2可知,未掺磷石膏时,磷石膏—磷渣基复合胶凝材料的3、7和28 d的抗折、抗压强度均最大;随着磷石膏掺量的递增,各个龄期下试件的抗折、抗压强度均呈下降的趋势。

磷石膏掺量从0增加至20%时,磷石膏—磷渣基复合胶凝材料强度下降尤为明显,其中7 d强度降幅最大,抗折强度下降 52.33%、抗压强度下降54.18%。当磷石膏掺量从20%增加到40%时,复合胶凝材料抗折、抗压强度降低幅度逐渐减小。而当磷石膏—磷渣基复合胶凝材料中磷石膏掺量达到50%时,试件的28 d抗折强度和抗压强度下降明显,较磷石膏掺量40%时分别减少了64.71%、26.86%,较不掺磷石膏时分别减少了78.82%、70.37%。

随着大量磷石膏的添加,磷石膏和磷渣中含有的磷、氟等缓凝元素占主导作用,缓凝效果明显,导致强度降低。并且随着磷渣掺量的降低,使得发生火山灰反应的水化产物量减少,强度随之呈现降低趋势[22]。另外磷石膏显酸性,加入过多磷石膏会降低复合胶凝材料体系的碱度,不能达到激发磷渣的最佳碱度环境[23]。

2.2 水玻璃掺量对磷石膏—磷渣基复合胶凝材料力学性能的影响

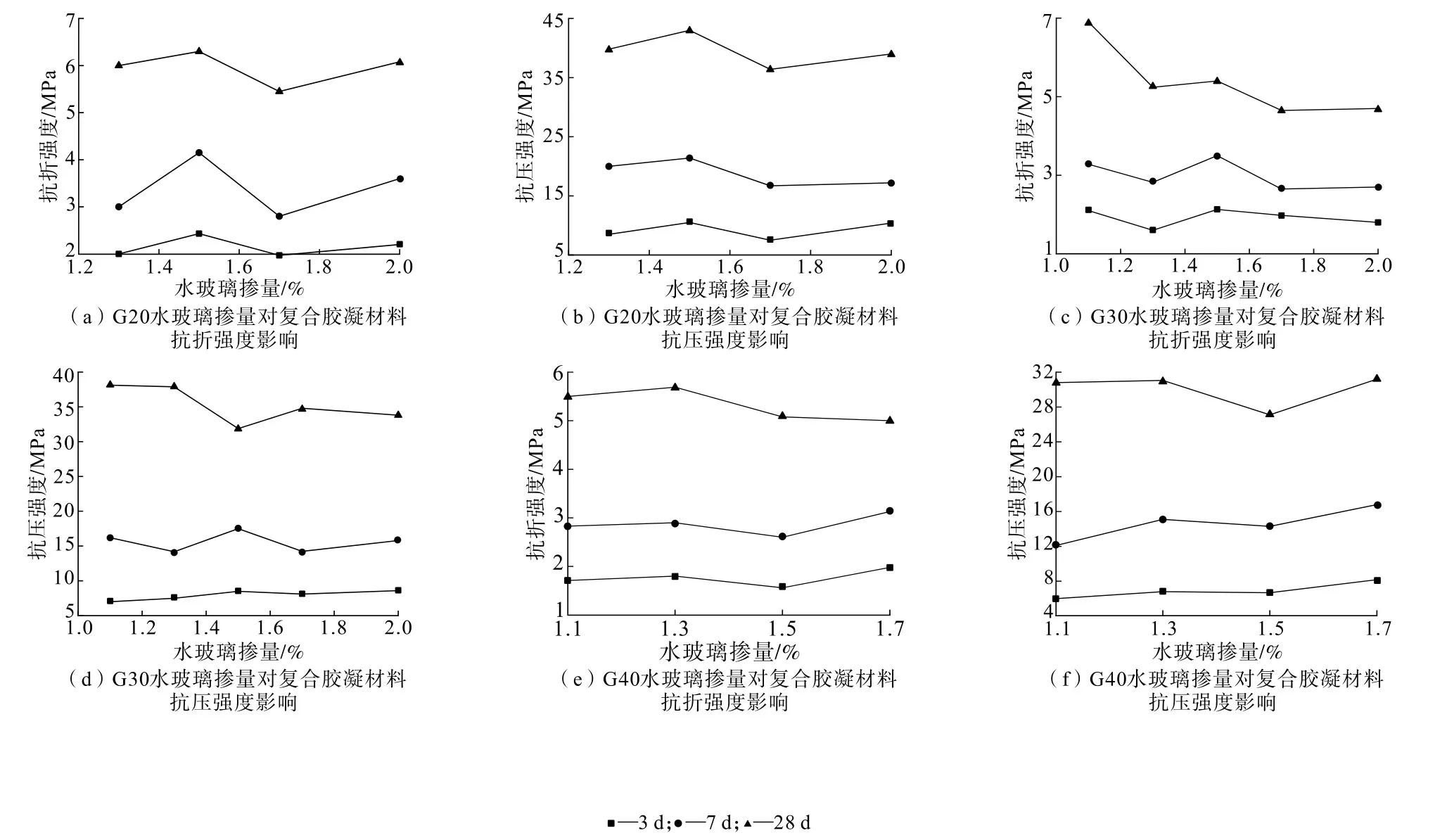

图3为不同水玻璃掺量下复合胶凝材料试样的抗折、抗压强度。

图3 水玻璃掺量对复合胶凝材料力学性能的影响Fig.3 Influence of sodium silicate content on mechanical properties of composite cementitious materials

由图3可知:①当磷石膏掺量为20%时,复合胶凝材料各龄期抗折、抗压强度均呈现先增大后减小再增大的趋势。水玻璃外掺1.5%时,试样抗折、抗压强度达到最大值。因此,水玻璃较优掺量为1.5%。②当磷石膏掺量为30%,水玻璃掺量为1.1%时,磷石膏—磷渣基复合胶凝材料的28 d抗折、抗压强度均最大;随着水玻璃掺量的增大,试件抗折强度呈现逐渐降低的趋势。因此,水玻璃较优掺量为1.1%。③当磷石膏掺量为40%,水玻璃掺量从1.1%增加到1.7%时,除复合胶凝材料的28 d抗折强度先增加后减小外,其余龄期抗折、抗压强度均呈先增加后减小再增加趋势。当外掺1.3%的水玻璃时,复合胶凝材料力学性能较优。因此,水玻璃较优掺量为1.3%。

较优水玻璃掺量说明此时碱激发磷渣效果最佳,水化产物钙矾石和C—S—H凝胶的生成量最大,结构较致密,体系强度随之增大,但是碱激发剂掺量过高对体系强度贡献不大,甚至会使体系强度产生倒缩。

2.3 粉磨制度对磷石膏—磷渣基复合胶凝材料力学性能的影响

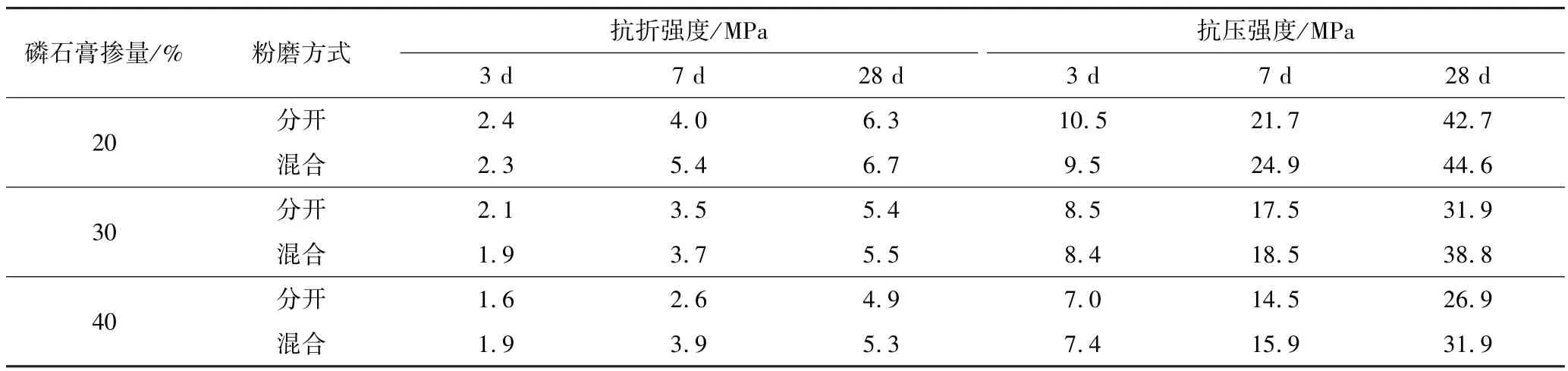

表5为不同粉磨制度下复合胶凝材料试样的抗折、抗压强度。

表5 粉磨制度对复合胶凝材料力学性能的影响Table 5 Influence of grinding methods on mechanical properties of composite cementitious materials

由图1粒径分布图可知,混合粉磨磷渣和水泥熟料比二者单独粉磨再混合的粉体粒径分布更均匀,-400μm范围内的累计分布更多。

混合粉磨有利于复合胶凝材料的强度增长。随磷石膏掺量的增大,混合粉磨试样较单独粉磨试样7、28 d强度均呈现增大趋势。其中,7 d抗折强度提高幅度最大,与单独粉磨相比,混合粉磨7 d的抗折强度分别增长了1.30倍、1.09倍、1.54倍;28 d抗压强度分别增长了1.06倍、1.21倍、1.17倍。

由28 d抗折强度可以看出,磷石膏掺量40%、混合粉磨后,试样与磷石膏掺量30%单独粉磨后试样具有基本相同的强度,说明混合粉磨制度不仅可以提高抗折、抗压强度,还能提高磷石膏的利用率,实现固废利用。

由于磷渣与水泥熟料的可磨性差别较大,混合粉磨过程中会产生“微介质效应”[24],发生选择性粉磨,即较硬的磷渣颗粒对水泥熟料产生促磨作用,使得熟料粒子接受粉碎能的几率增大,同时从配位数角度考虑,较少的矿渣颗粒被熟料粒子所包围,矿渣颗粒的荷载传递起主要作用,从而促进了混合粉磨的效率。这使得在混合粉磨磷渣和水泥熟料时粉体的粒径总体偏小,比表面积较单独粉磨时偏大,致使磷渣与水泥熟料活性发挥得更好,从而提高了复合胶凝材料的强度[25-26]。

3 磷石膏—磷渣基复合胶凝材料微观分析

3.1 磷石膏—磷渣基复合胶凝材料XRD分析

图4为G20C8N1.5与 G30C7N1.1配合比3、7、28 d养护龄期下试件的XRD图谱。

图 4 试样水化 3、7、28d的XRD图谱Fig.4 XRD patterns of samples hydrated for 3,7 and 28 d

由图4可知,磷石膏—磷渣基复合胶凝材料的主要水化产物为C—S—H和少量钙矾石,以及反应剩余的二水石膏[27]。从图4(a)可以看出,二水石膏的衍射峰(2θ为10°~30°)强度随着龄期的增大而逐渐弱化,而钙矾石的衍射峰逐渐增强,这是因为石膏与磷渣、水泥熟料反应生成钙矾石,这也是强度增长的原因之一。结合图4(b),磷石膏掺量从20%增加到30%时,二水石膏衍射峰增强,说明该体系中只有少部分磷石膏发生反应,且馒头峰面积减少,说明磷石膏掺量30%时生成的水化产物更少,在2θ为35°附近出现的“馒头峰”证明非晶相的存在,且峰值降低,推测其为磷渣[28]。

钙矾石衍射峰较弱的原因在于:CaSO4·2H2O的溶解度较低且未发现Ca(OH)2的衍射峰,说明反应开始时Ca(OH)2已被磷渣大量消耗,以致生成的钙矾石较少。硬化浆体3、28 d试样中磷石膏衍射峰均较高的原因在于:水化过程中生成的C—S—H凝胶和钙矾石逐渐覆盖磷石膏初始表面,令其不再继续溶解,未反应的磷石膏会增加体系中结合水的含量,从而降低体系的机械强度。

3.2 磷石膏—磷渣基复合胶凝材料SEM分析

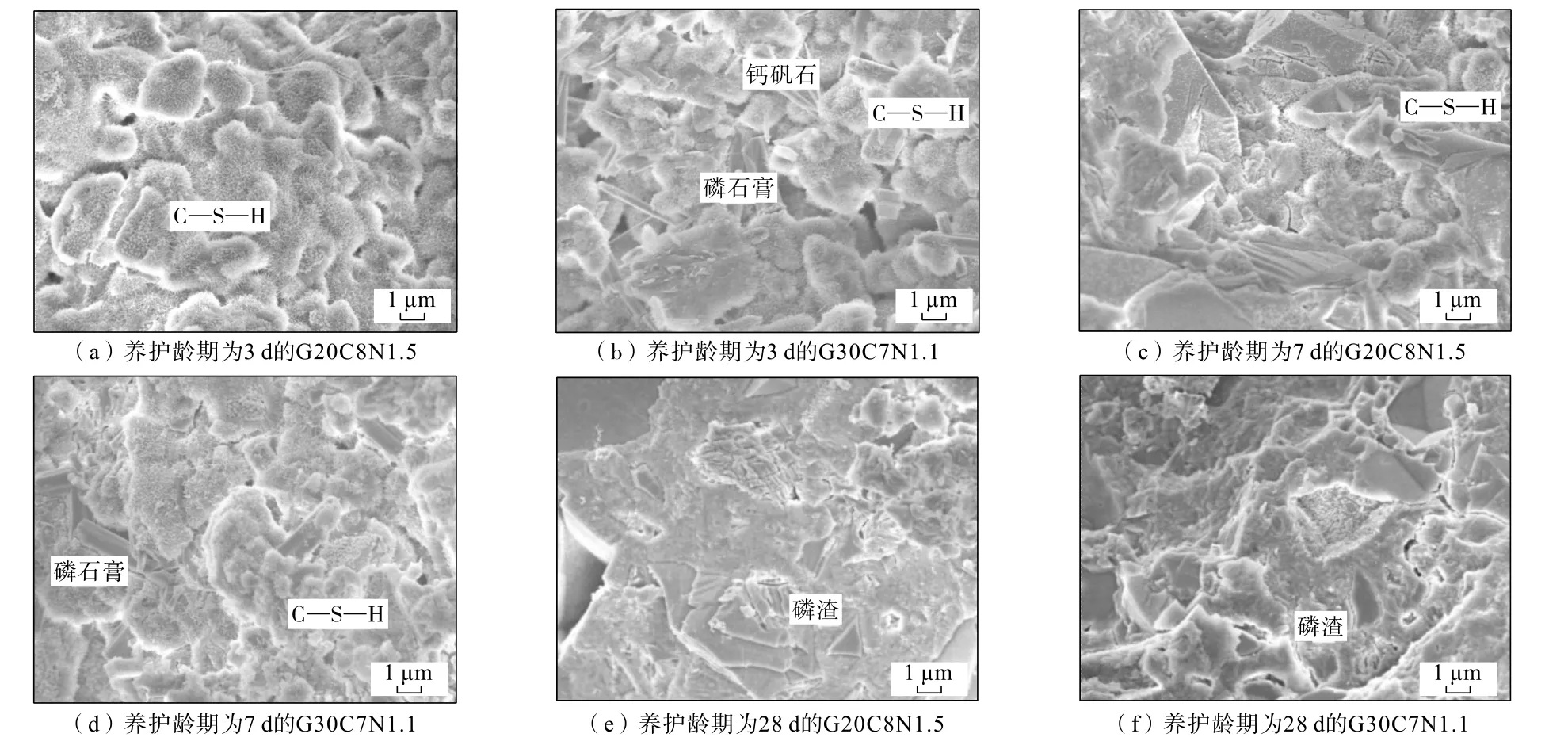

图5为G20C8N1.5与 G30C7N1.1配合比3、7、28 d养护龄期下水化产物的SEM图。

图5 试样水化产物的SEM图(放大5 000倍)Fig.5 SEM image of hydration products for samples(×5 000 times)

由图5(a)、(b)可知,初期的水化产物有少量棱针状的钙矾石、板状的二水石膏和薄薄一层呈团絮状的水化硅酸钙凝胶。这是由于二水石膏溶解度低,且逐渐被生成的C—S—H覆盖,反应生成的钙矾石量较少,更多生成的水化产物是磷渣水化生成的C—S—H 凝胶[29]。

由图5(c)、(d)可知,养护龄期为7 d的水化产物SEM图中几乎看不见生成的钙矾石,这是由于C—S—H生长在板状的磷石膏和磷渣颗粒表面,养护28 d时已形成大量团絮状C—S—H凝胶,包裹住钙矾石。随着龄期的增加,水化反应不断地进行,C—S—H凝胶逐渐从薄薄一层发展为紧密的块状,硬化浆体密实程度增大,少有缝隙。

由图5(e)、(f)可知,图中各种水化反应产物和未反应的磷石膏、磷渣均胶结在一起,难以分辨、分开,说明此时水化反应已到达后期。

对比磷石膏掺量从30%降至20%时2个配比试样 7、28 d的SEM图,可明显看出G30C7N1.1试样水化生成 C—S—H的数量较 G20C8N1.5的少,G20C8N1.5硬化浆体的结构要比G30C7N1.1的结构更致密,孔隙更少。因此试样G20C8N1.5各个龄期的强度均比试样G30C7N1.1高,这与前期试验结果一致。

4 结 论

(1)随着磷石膏掺量的增加,复合胶凝材料各龄期的抗折、抗压强度均下降。水玻璃掺量从1.1%增至1.7%时,复合胶凝材料强度呈先增大后减小的趋势。当磷石膏掺量分别为20%、30%、40%时,水玻璃较优掺量分别为1.5%、1.1%、1.3%。混合粉磨磷渣和水泥熟料时,复合胶凝材料的强度较单独粉磨磷渣与水泥熟料时要高。

(2)复合胶凝材料中主要水化产物为水化硅酸钙凝胶(C—S—H)和钙矾石(AFt)。当磷石膏掺量减少,磷渣掺量增多时,生成的水化硅酸钙也越多,导致其强度越高,因此磷石膏掺量为20%时试样各龄期强度均比掺量为30%的试样强度高。

(3)本研究制备的磷石膏—磷渣基复合胶凝材料可用于替代水泥与普通砂石、废渣或者尾砂等充分搅拌制备浆体胶结料。鉴于多数矿区对填充材料无侧限抗压强度要求较低,推荐制备浆体胶结料时磷石膏的较优掺量为20%~40%。