焊接电流对热锻模零件表面堆焊组织和力学性能的影响

李扬,王金凤

(1.天津轻工职业技术学院 机械工程学院,天津 300350;2.湖北汽车工业学院 材料科学与工程学院,湖北 十堰 442002)

0 引 言

锻造行业中使用的模具因其工作环境恶劣,在生产过程中,模具型腔壁磨损严重,延长锻造模的使用寿命和提高锻模工作面的耐磨性是锻造行业目前亟待解决的关键问题。热锻模是冶金行业的消耗件之一,是锻件生产重要的工艺设备。热锻模在进行连续锻压的过程中会承受机械负荷及热负荷,热锻模因为发生过度的磨损、疲劳及塑性变形等而导致失效,影响模具的使用寿命,而热锻模的使用寿命影响产品的质量和生产效率[1-3]。模具堆焊技术是指用焊接方法将具有一定使用性能的合金材料熔覆在模具型腔壁表面,赋予已失效的模具新使用性能的工艺方法。有研究发现,与原模具相比[4],经堆焊修复后的热锻模使用寿命明显延长,同时又节省生产成本。因此,通过对热锻模进行堆焊处理以延长其使用寿命在工业生产上具有重大意义[5-10]。以下试验采用堆焊技术将镍基自熔性合金粉末堆焊到经过预处理的锻模工作表面,使模具零件表面形成并附着牢固的表层,与模具零件基材形成良好的结合,达到模具零件表面强化的目的。

在热锻模的所有失效形式中,磨损最为严重,磨损导致的失效所占的比例也最大。针对以上存在的问题,采用钨极惰性气体保护焊(tungsten inert gas,TIG)对热锻模零件表面进行堆焊修复,通过改变焊接电流,研究其对堆焊表面的硬度及耐磨性的影响规律,以提高热锻模零件表面的硬度,使表面有优良的耐磨性等优异的力学性能。

1 试验材料与方法

采用的焊接方法:钨极氩弧焊。焊接设备为WSME-315型逆变式交直流脉冲氩弧焊机。

1.1 喷涂方式

通过用水玻璃作粘结剂、等离子喷涂、热喷涂及一边涂一边焊等喷涂方式进行试验研究,最后得到的焊缝成形结果都不理想。在未找到合适的喷涂工艺后,尝试采取辅助措施,直接堆粉的方式进行焊接。

在焊接前将镍基自熔性合金粉末堆放在夹具中间,防止在焊接过程中合金粉末被氩气流吹散。焊接后发现,通过此方法能得到效果较满意的焊缝,且操作简单,最终确定试验采用直接堆粉法。

1.2 焊接参数范围的确定

在进行试验前,应先对试验参数进行筛选,选出对焊接结果影响较大的因素范围。

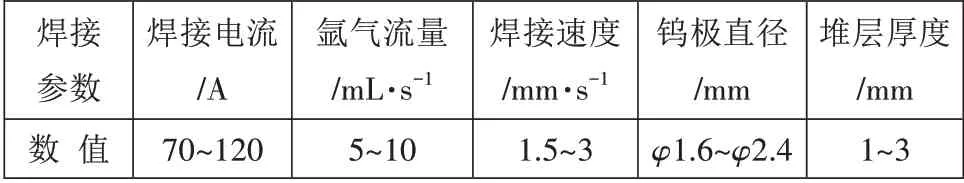

由于试验中影响焊缝质量的因素较多,如果直接进行试验设计,则在后期的参数调节过程繁琐,增加了试验的复杂性。采用筛选试验可省去成倍的试验量,所以为了降低试验的复杂性,节约试验成本,缩短试验时间,快速找到试验参数对焊件组织及力学性能的影响规律,在进行试验前,必须对试验参数进行筛选,确定试验参数的范围。焊接后通过检验焊缝的外观是否有咬边、焊瘤、焊穿、气孔、裂纹等缺陷以及焊缝成形情况是否良好,最终选出焊缝质量良好的工艺参数范围,如表1所示。

表1 焊接参数范围

1.3 试验方案的确定

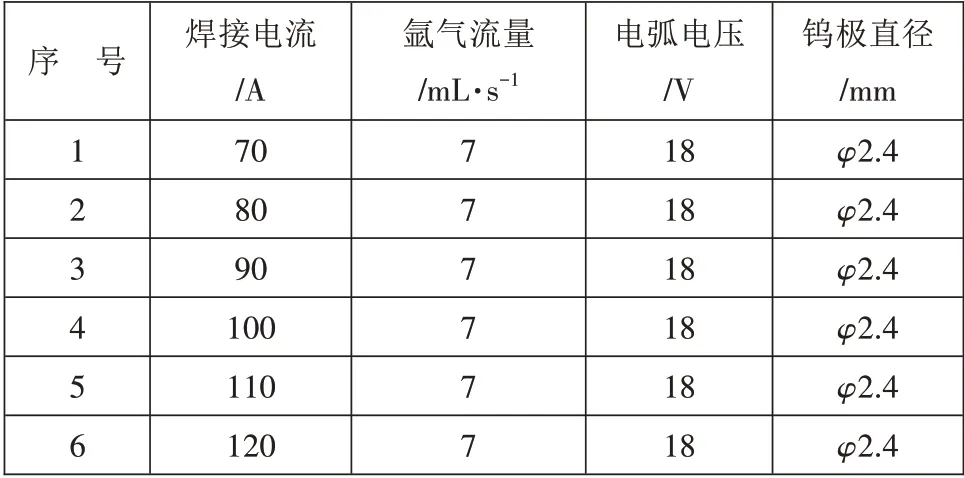

对焊接参数的范围选取试验结果可以看到,影响焊接质量的显著因素为焊接电流、氩气流量、焊接速度。由于试验采取手工焊,焊接速度和氩气流量不易控制,将这2个参数控制在一个合适的范围,不作为试验因素。因此选用单一变量法,即只改变焊接电流,控制其他参数不变的方法进行试验。焊接参数:焊接电流为70~120 A,焊接速度为2.2~3.3 mm/s,钨极直径为φ2.4 mm,堆层厚度为2 mm,氩气流量为7 mL/s。单一变量试验设计如表2所示。

表2 单一变量设计方案

1.4 焊接过程

试验采取的焊接过程如下。

(1)先选取一块合适的碳钢板,将其表面用铁刷清理干净。

(2)将设计的夹具固定在碳钢板上,取适量镍基自熔性合金粉末倒入夹具内,并铺平铺匀。

(3)按照设计方案调整对应的焊接参数,对试样实施焊接。

(4)尽量保证焊接质量一致即焊缝的熔高合适、熔宽大致一致。如果焊接后的焊缝质量相差太大,则用新板重新焊接,直到焊出满意的焊缝为止。

(5)按照试验要求调节所要求的焊接工艺参数,焊出所需的所有试样。

1.5 测试过程

1.5.1 金相试验

根据设计方案得出的最佳工艺参数,利用这些参数进行镍基自熔性合金粉末堆焊试验,然后观察焊缝外观及分析金相显微组织,验证在此焊接参数下的焊缝最大承受能力,以满足产品性能的要求。金相试样制取过程包括:金相试样的截取和镶嵌,金相试样的打磨和抛光,试样镶嵌后进行打磨及抛光,最后用硝酸酒精对试样进行腐蚀。

1.5.2 硬度试验

将金相试样放在显微硬度计上测试焊缝的硬度。测量位置分别在焊缝凸面向下1/3处和焊缝与母材平行处,分别对每个试样这2个部位的平行线位置进行测量并记录数据。

1.5.3 磨损试验

根据硬度试验中所测焊缝的硬度,结合查找的资料,选取中碳钢为磨损试验中焊缝的对磨材料。对试样进行超声清洗,每次试验前用镊子将待磨试样放在电子天平上称其磨损前的质量,称后即可进行磨损试验。磨损试验做完后,将试样取出,再次放在电子天平上称其磨损后质量,并记录2次称得的质量数据。

2 试验结果及讨论

2.1 显微硬度

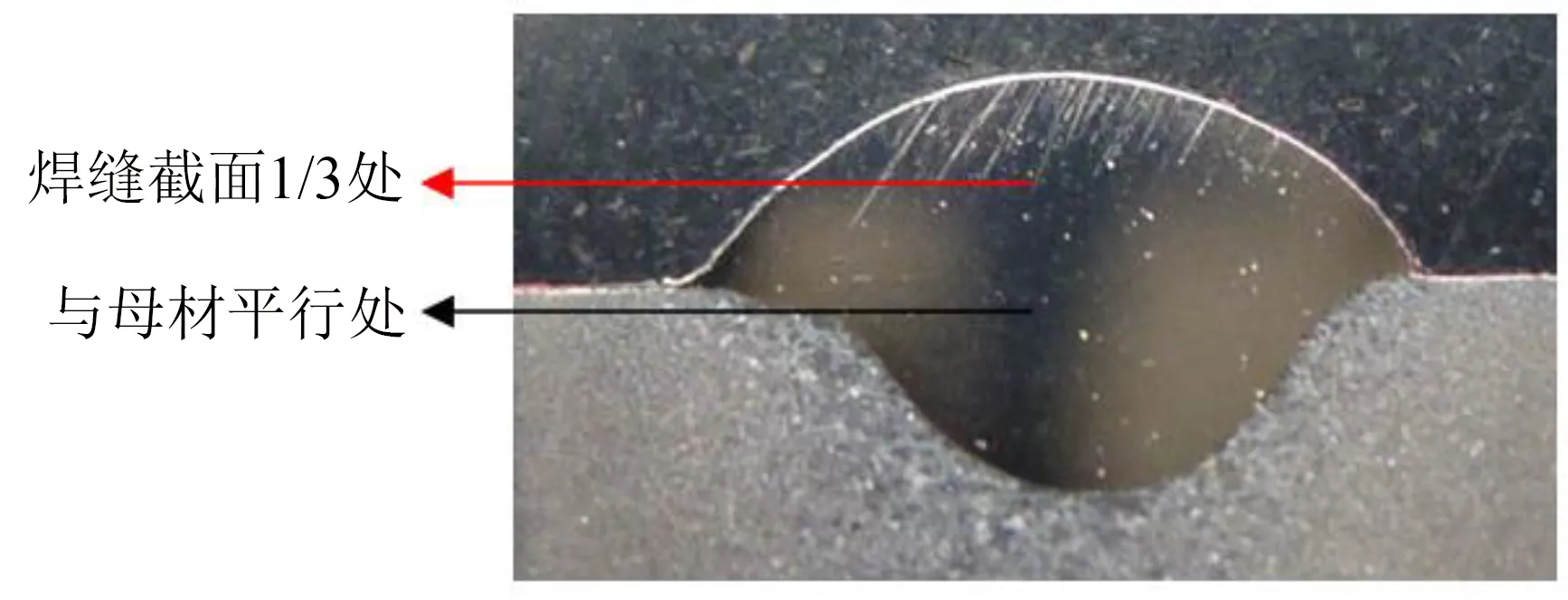

将需要测试的试样表面用金相预磨机和抛光机加工成光滑平面,放在硬度测量仪上进行硬度值的测量,测量点的位置如图1所示,分别为焊缝截面1/3处及与母材平行处。

图1 焊缝显微硬度的测量位置

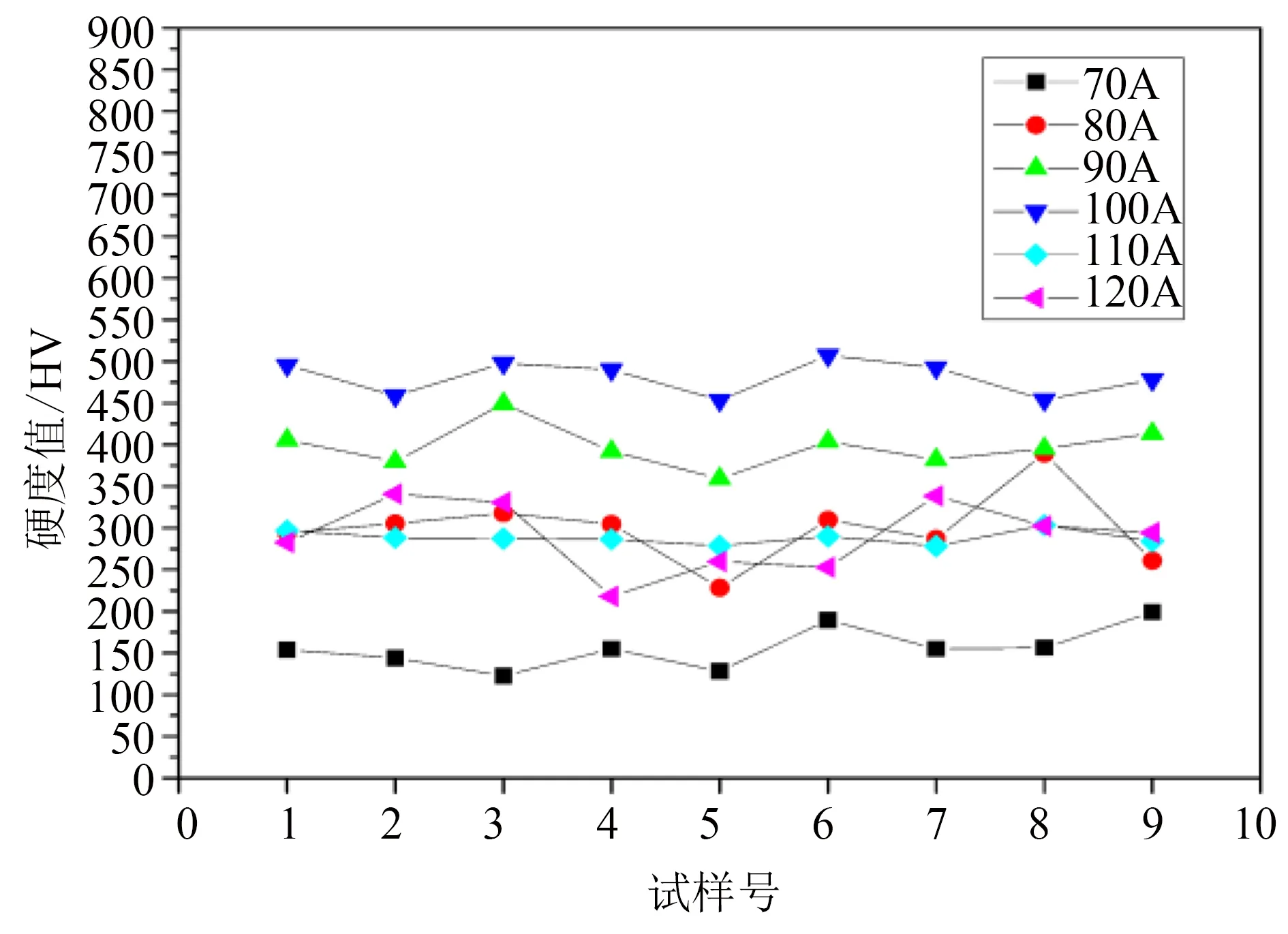

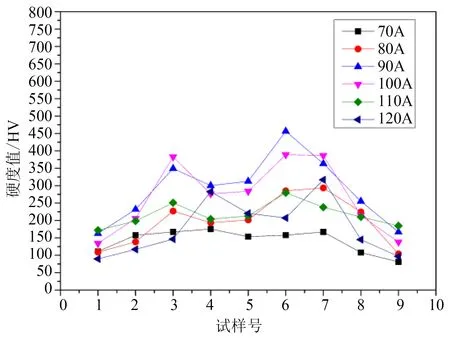

对焊缝截面1/3处进行硬度测量时,电流值在70~120 A的每个参数下,分别测量9个试样,得出的硬度值测量结果如图2所示。从图2可以看出,截面1/3处的硬度随着电流的增大,硬度值变化平缓,没有明显的变化趋势。

图2 试样截面1/3处硬度值曲线

对与母材平行处进行硬度测量时,电流值在70~120 A的每个参数下,也分别测量9个试样,得出的硬度值测量结果如图3所示。从图3可以看出,刚开始时与母材平行处的硬度随着焊接电流的增大而增大,焊接电流在100 A左右,焊缝的硬度值达到最大,随后随着焊接电流的增大,硬度值开始减小。

图3 与母材平行处硬度值曲线

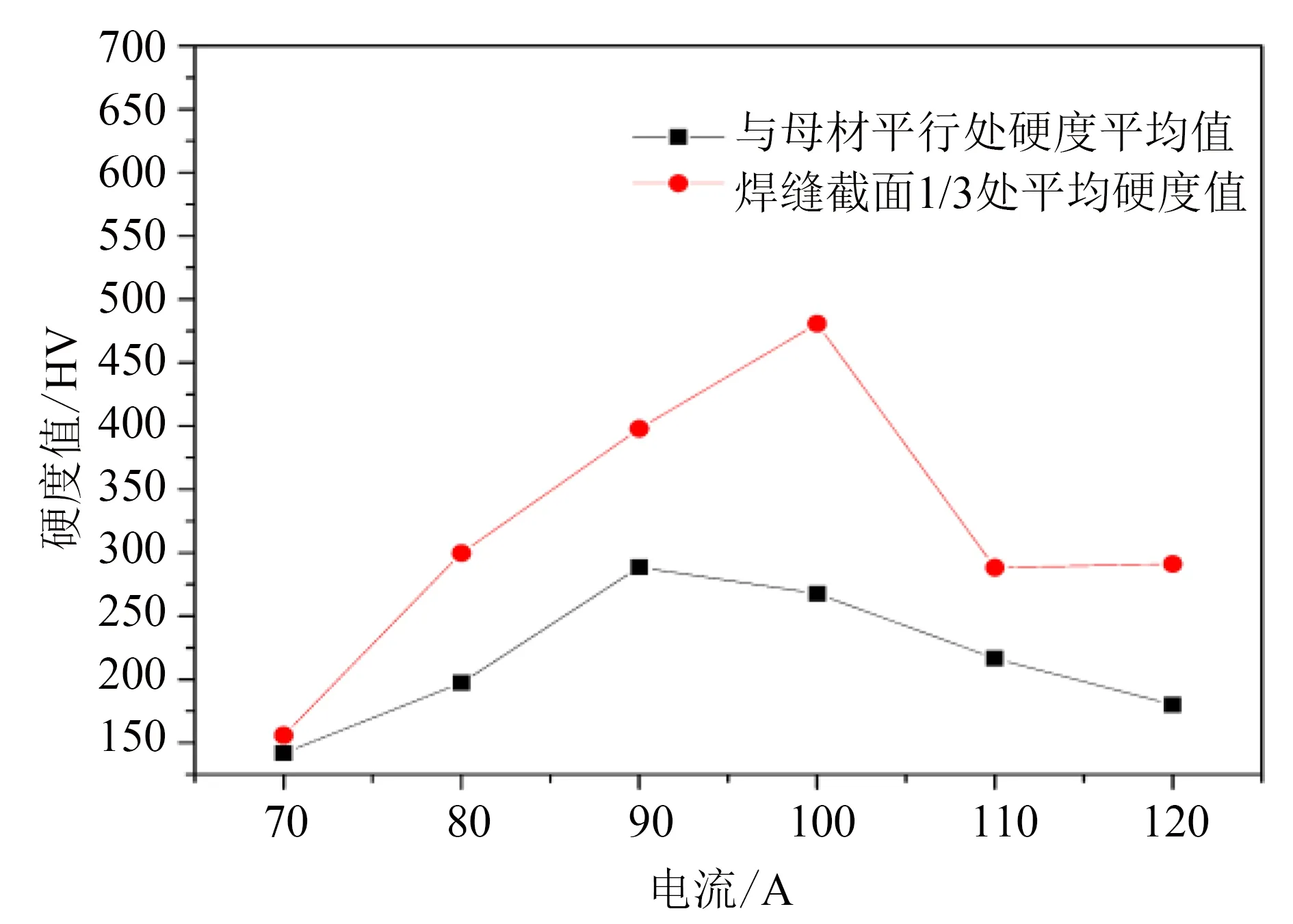

对9个试样2处不同位置的硬度取平均值,得出结果如图4所示。从图4可以看出,不管是在与母材平行处的硬度平均值还是焊缝截面1/3处的硬度平均值,均在电流90~100 A左右出现了最大值。

从图2~图4的焊缝硬度对比情况看,焊接电流的大小对焊缝的硬度影响较大,随着堆焊电流的增大,堆焊层金属的硬度也在增加,当电流为90~100 A时堆焊层硬度达到最大值,随后随着电流的继续增大,堆焊层金属的硬度开始逐渐降低。

图4 平均硬度值曲线

2.2 磨损性能

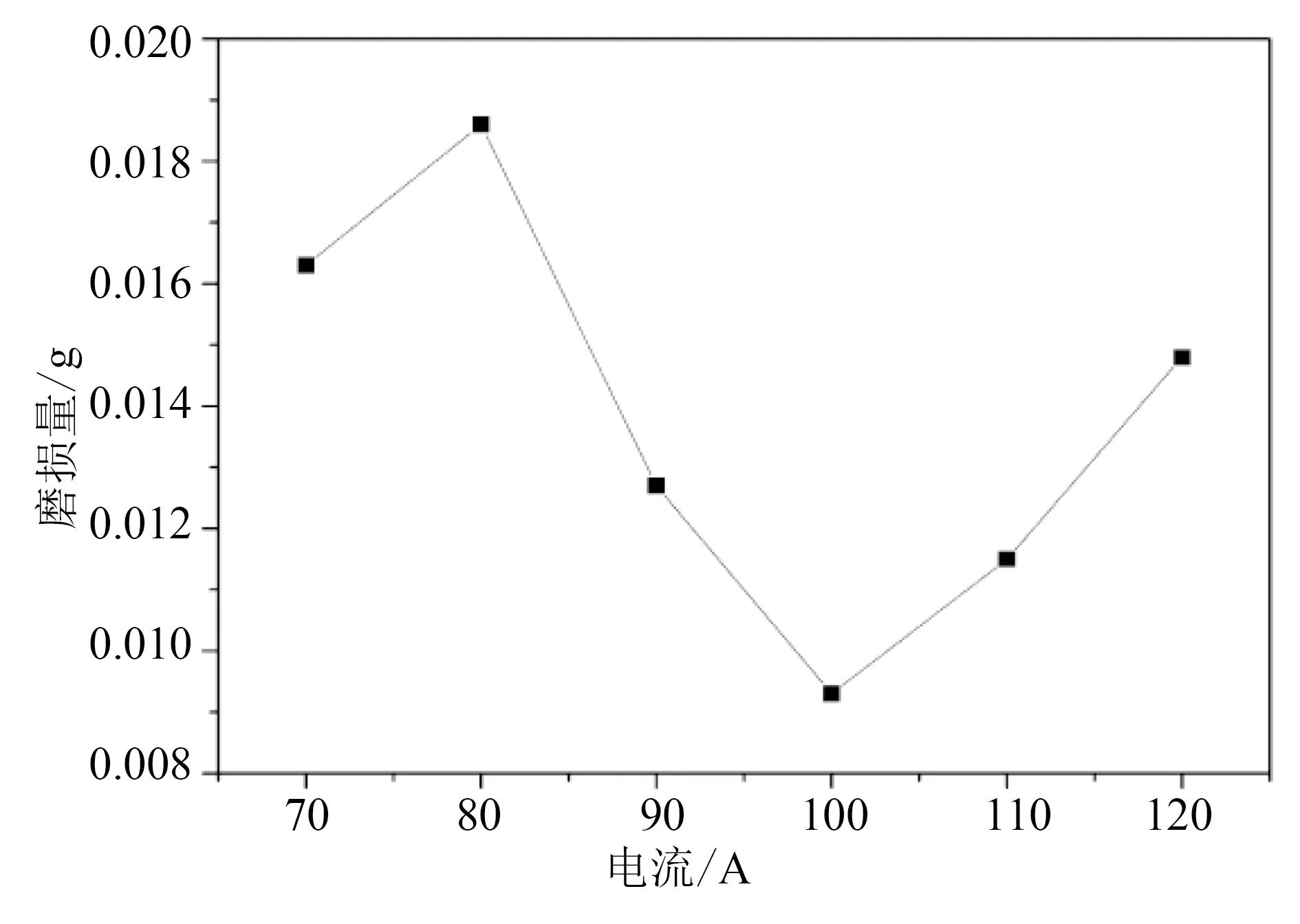

焊接电流的大小对焊缝的耐磨性影响也较大,磨损量是反映材料性能的另一个重要指标,图5所示为焊缝磨损量的试验结果,图6所示为焊缝磨损率的试验结果。

图5 焊缝磨损量曲线

图6 焊缝磨损率曲线

从图4和图5可以看出,磨损量与硬度值相对应,一般硬度高的材料磨损量少,硬度低的材料磨损量较大。从图5可以看出,随着堆焊电流的增大,堆焊层金属的磨损量逐渐减少,当电流为100 A时,堆焊层磨损量最少,随着电流的继续增大,堆焊层金属的磨损量也继续增加。焊接电流在100 A左右,焊缝的耐磨性能较好。

金相试样是通过试验所得参数进行焊接的,选取最好的试样制作金相试样。结合硬度试验和耐磨试验的结果,当焊接电流为100 A左右时,焊缝的综合性能较好。因为在焊接电流适中即热输入适中时,焊接接头整体性能较好。焊接电流较低时,热输入较小,焊缝金属容易发生脆硬,耐磨性能差;热输入较大时,焊缝组织容易粗大,硬度也会下降,同时耐磨性也会降低。故主要分析电流为100 A时试样截面的金相。

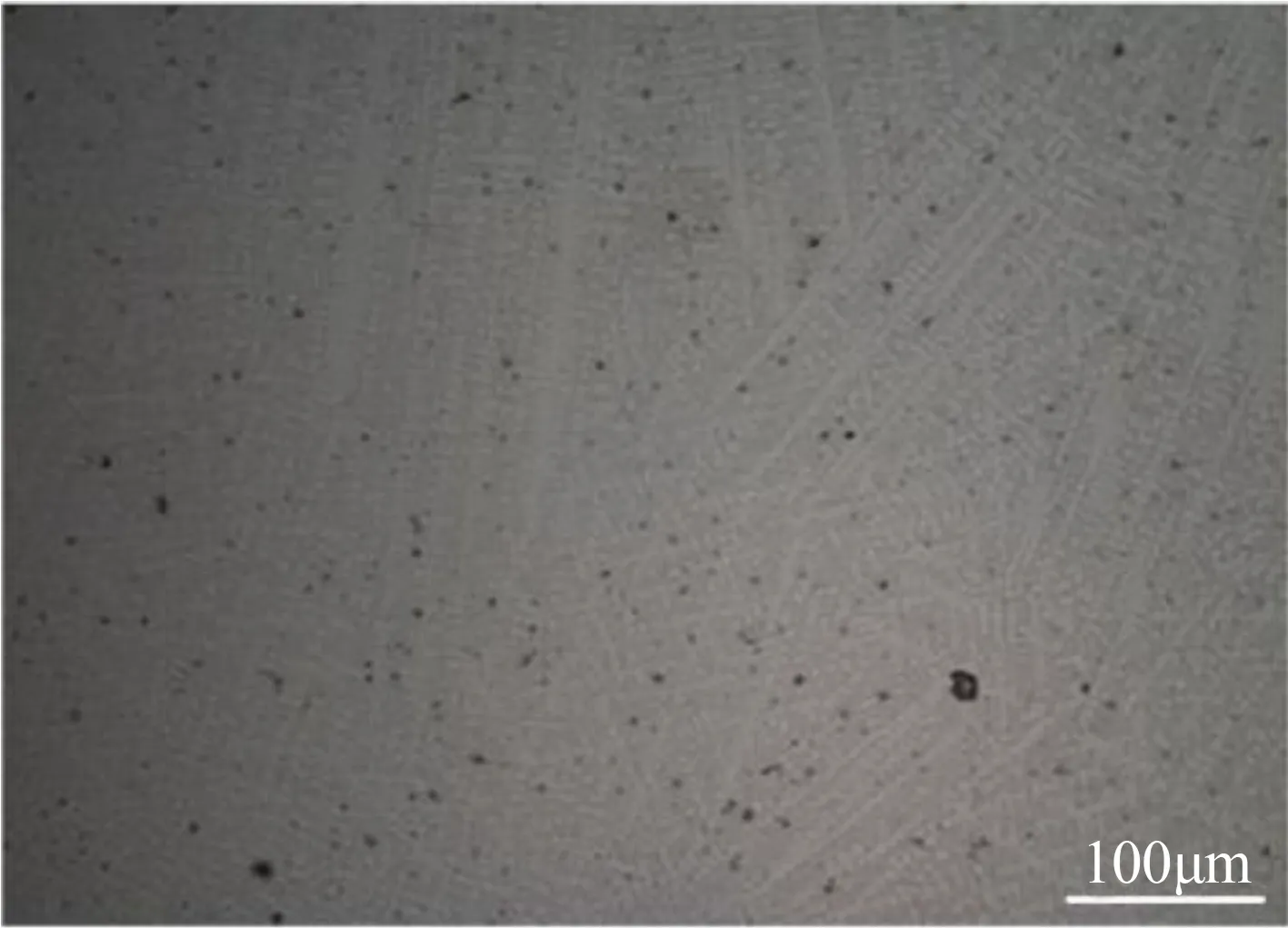

2.3 金相组织

焊缝组织如图7所示,从图7可以看出,焊缝晶粒较细,从金相图上看,存在大量柱状晶。由于柱状晶的偏析比等轴晶少,结构更致密,对于硬度和耐磨性要求比较高的热锻模,这样的组织能够有效提高热锻模的硬度及耐磨性等力学性能。

图7 焊缝区显微组织

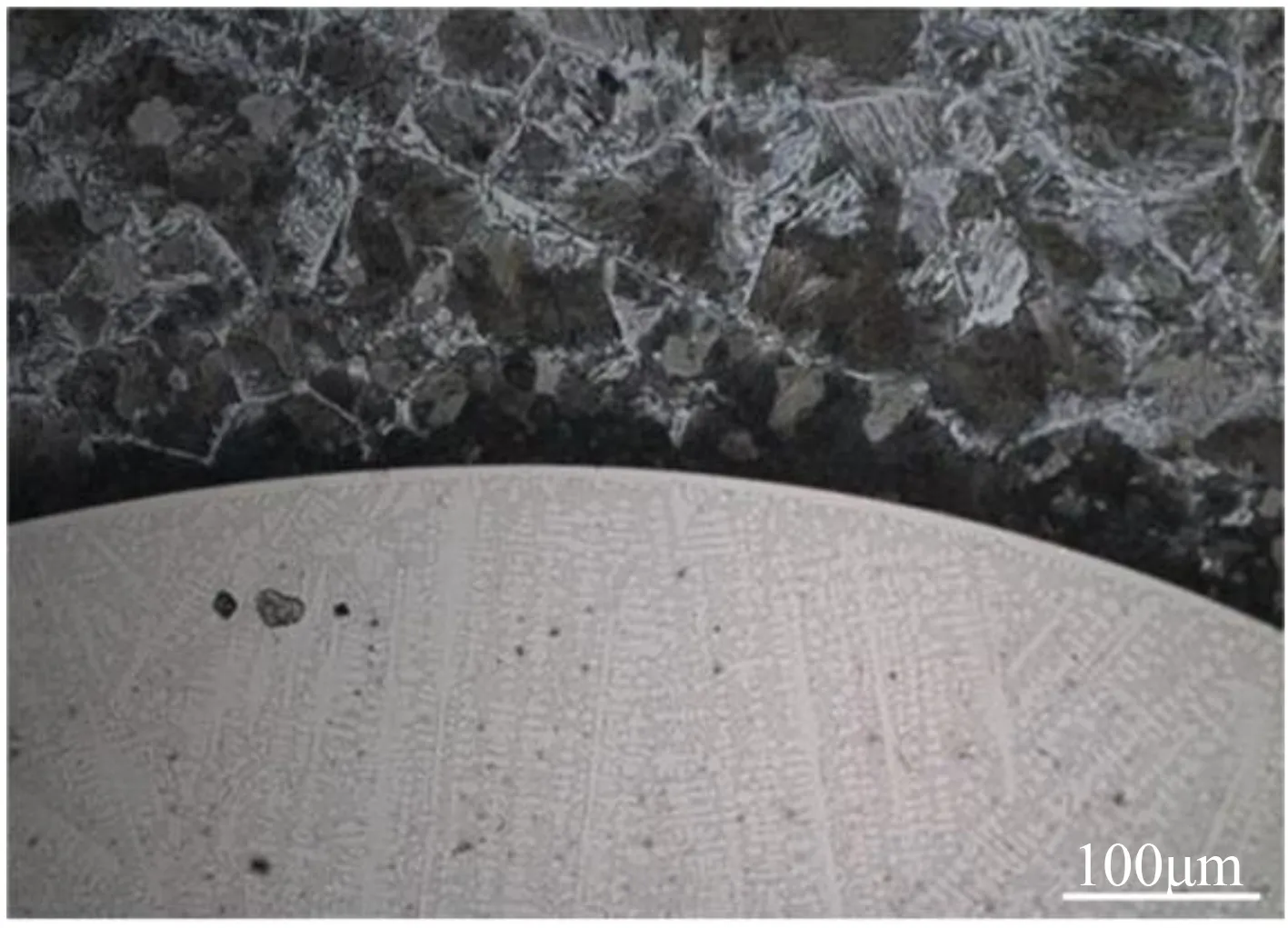

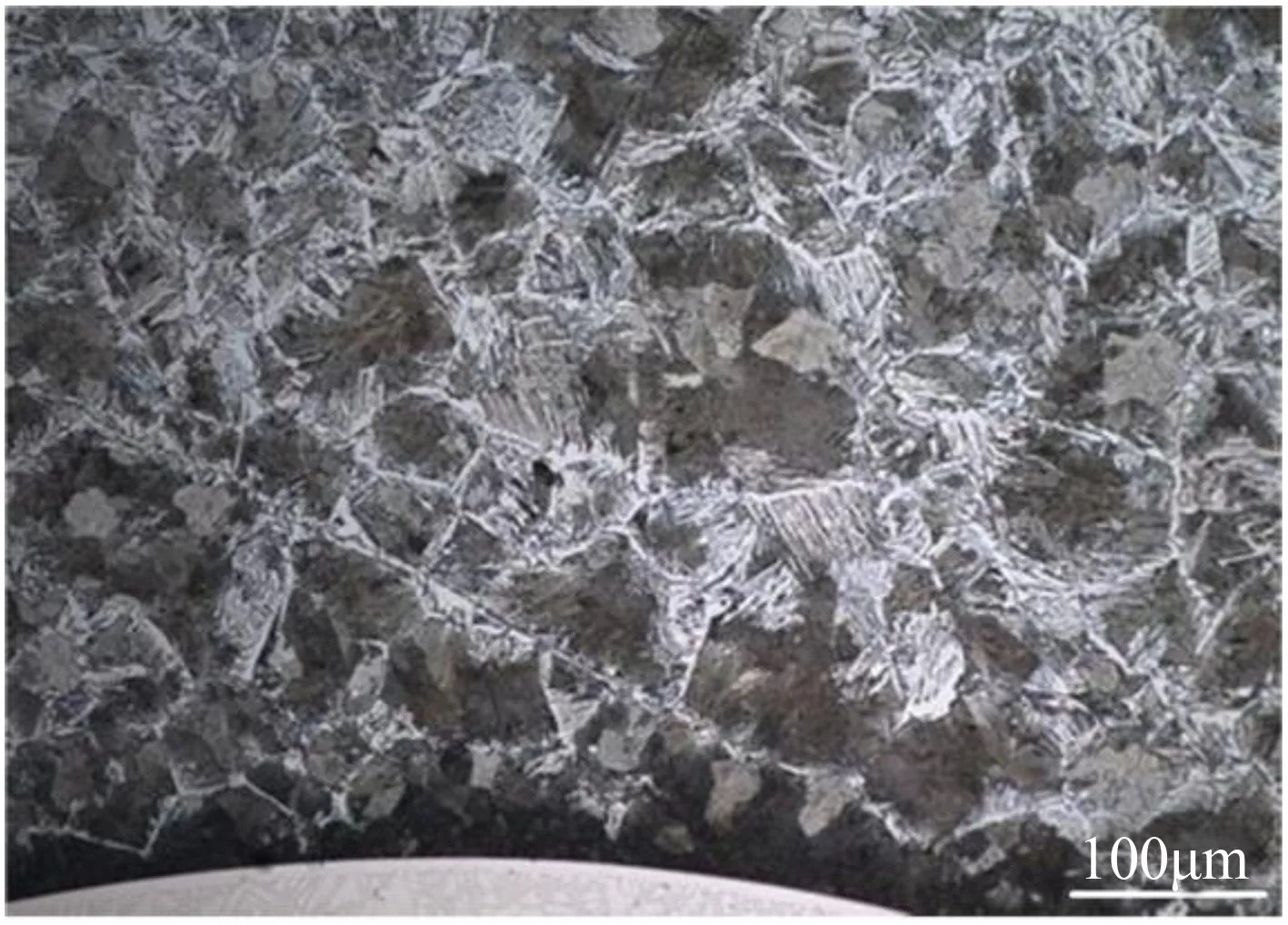

熔合区显微组织如图8所示,熔合区存在明显的焊缝和母材的分界线。热影响区显微组织如图9所示,热影响区晶粒比较粗大,这是由于焊接热循环作用,离焊缝较近的过热区温度高达1 000℃以上,造成该区域的晶粒异常长大,即过热,且该区域存在魏氏体组织,但通过试验验证此焊接条件下形成的魏氏体组织并没有造成焊缝的开裂、脆断等失效形式。对于魏氏体组织的尺寸增大到会引起脆性开裂等缺陷的程度,会在后续继续进行研究。

图8 熔合区显微组织

图9 热影响区显微组织

3 结束语

通过改变焊接电流研究热锻模零件的堆焊组织及力学性能,最后结合对焊缝的硬度、耐磨性、金相微观组织进行分析,可以得出以下结论。

(1)焊接电流的大小对焊缝的硬度影响较大,随着堆焊电流的增大,堆焊层金属的硬度也在增大,当电流为90~100 A时堆焊层硬度达到最大值,随着电流的继续增大,堆焊层金属的硬度开始逐渐降低。

(2)随着堆焊电流的增大,堆焊层金属的磨损量逐渐减少,当电流为100 A时堆焊层磨损量最少,随着电流的继续增大,堆焊层金属的磨损量也继续增加。焊接电流在100 A左右,焊缝的耐磨性能较好。

(3)显微组织观察结果表明,熔合区存在明显的焊缝和母材的分界线,焊缝存在大量的柱状晶,热影响区存在粗大的魏氏体组织。