二氧化钛复合填料的制备及在装饰原纸中的应用研究

张 妍 王慧乐 赵会芳 邱苏鹏 韩营营 左金华

(浙江科技学院,浙江省废弃生物质循环利用与生态处理技术重点实验室,浙江杭州,310023)

二氧化钛,俗称钛白粉,分子式TiO2,分为金红石型、锐钛矿型和板钛矿型[1];物化性质稳定,光学性能良好,折射率高达2.73;广泛应用在涂料、塑料、造纸、橡胶等行业领域。造纸工业中,二氧化钛作为填料应用在纸张中,可改善纸张的白度、遮盖性、匀度以及印刷性能等[2-3];它还是装饰原纸的主要组成原料,占其总量的20%~40%,甚至45%。但二氧化钛价格昂贵,每吨高达2万余元,使得生产成本较高[4-5]。为此研究人员致力探索使用低成本、高折射率、高遮盖白色填料与二氧化钛制备复合填料来替代二氧化钛,以降低其消耗量[6]。

目前制备二氧化钛复合材料的方法主要有液相沉积法、机械研磨法、溶胶-凝胶法等。Qiang 等人[7]以TiCl4和MnO2为原料,采用液相沉积法,70 ℃下TiCl4水解生成TiO2包覆在云母石表面,MnO2促进了TiO2在云母上的沉积,得到了TiO2-云母石复合材料。Jiang 等人[8]采用溶胶-凝胶法制备了核壳结构的SiO2-TiO2复合材料,通过氢氧化铵的浓度来控制SiO2核的大小。陈港等人[9]采用化学机械法制备的二氧化钛包覆碳酸钙复合填料与二氧化钛性质接近。机械研磨法具有操作简单、绿色环保、制备的复合填料包覆均匀等优点,具有广阔的应用前景[10]。

本课题采用搅拌混合或机械研磨方式,将单一填料高岭土、滑石粉、重质碳酸钙(GCC)、硅灰石与二氧化钛进行复合,并加填在装饰原纸中,筛选出效果最好的单一填料和复合方式。然后以单一填料为基体,在其表面包覆TiO2制备复合填料,优化其制备工艺,并对包覆机理进行分析。从而达到以复合二氧化钛填料替代部分二氧化钛、减少二氧化钛实际用量、降低成本的目的。

1 实验

1.1 实验试剂及原料

R-217 型二氧化钛,白度95.5%,平均粒径0.23 μm;滑石粉,高岭土,硅灰石,GCC;漂白针、阔叶木浆;均取于杭州某企业。湿强剂,聚酰胺聚环氧氯丙烷树脂(PAE);分散剂,六偏磷酸钠;助留剂,阴离子聚丙烯酰胺(APAM),分子质量1200 万;以上均为分析纯,购于上海凌峰化学试剂有限公司。

1.2 主要实验仪器

SWPS-400 行星式球磨机,上海索维机电设备有限公司;YQ-Z-48B 白度测试仪,杭州轻通博科自动化技术有限公司;Vertex70 傅里叶变换红外光谱仪(FT-IR),德国Bruker公司;MS3000 马尔文激光粒度分析仪,英国Malvern 公司;Phenom ProX 台式扫描电子显微镜(SEM),荷兰Phenom公司。

1.3 实验方法

1.3.1 混合/复合填料的制备

(1)混合填料的制备:称取一定量单一填料(高岭土、GCC、滑石粉、硅灰石)于烧杯中,再加同质量二氧化钛,搅拌均匀,过筛(80目),备用。

(2)复合填料的制备:称取5 g 单一填料于烧杯中,加入0.075 g分散剂、10 mL去离子水,磁力搅拌分散均匀后转移至球磨罐中,加入研磨介质(氧化锆珠),介质比(原料∶氧化锆珠)为1∶8;1000 r/min的转速研磨120 min。再分别加入相同质量分散好的二氧化钛,保持介质比1∶8,研磨质量分数50%,复合研磨40 min 后,进行介质过滤脱水、干燥、过筛。

1.3.2 单一填料的预研磨

将单一填料和0.15%分散剂(相对于单一填料,下同)于烧杯中,研磨浓度设为30%、40%、50%、60%、70%,磁力搅拌分散均匀后转移至球磨罐中。加入研磨介质,介质比设为1∶5、1∶7.5、1∶8.5、1∶10、1∶12.5。以1000 r/min 的转速进行研磨,研磨时间设为40、60、80、100、120、140 min。研磨结束后进行介质过滤脱水、干燥、过筛。

1.3.3 复合填料制备工艺的优化

将预研磨的单一填料与二氧化钛复合,方法同1.3.1,采用复配比例、研磨浓度、复合研磨时间、介质比四因素四水平的正交实验,确定制备复合填料的最优工艺,设计方案如表1所示。

表1 复合填料制备的正交实验因素水平表Table 1 Level table of orthogonal experimental factors for the preparation of composite filler

1.3.4 纸张的抄造

在针叶木浆与阔叶木浆配比为6∶4、打浆度33°SR 的混合浆中,依次添加0.06%APAM(相对绝干浆,下同)、2% PAE、30%填料,调整浆浓为1.6%,抄造定量为85 g/m2左右的装饰原纸。

1.3.5 纸张性能检测

纸张灰分、白度、不透明度、抗张强度、耐破度分别按照GB/T 463—1989、GB/T 7974—2002、GB/T 1543—2005、GB/T 453—2002、GB/T 4554—2002 标准进行检测。

1.3.6 填料粒径的测定

水为分散液,利用英国Malvern公司MS3000马尔文激光粒度仪检测填料粒径。

1.3.7 表面形貌分析

利用Phenom ProX 台式扫描电子显微镜观察复合填料的表面形态。

1.3.8 化学结构分析

采用KBr 压片法,用FT-IR 分析填料的化学结构,扫描范围为400~4000 cm-1,分辨率为4 cm-1。

2 结果与讨论

2.1 不同类型填料加填对纸张性能的影响

用高岭土、GCC、滑石粉、硅灰石这4 种单一填料与二氧化钛混合/复合所制备的混合/复合填料加填装饰原纸,在保证纸张灰分相近(见表2)的情况下,对比纸张的各种性能。不同的混合/复合填料对装饰原纸不透明度和白度的影响如图1 所示。从表2和图1(a)可以看出,当不同类型填料如填纸的灰分约为20%时,4 种混合填料对纸张不透明度和白度影响差距不大,但与二氧化钛还有一定的差距,二氧化钛的不透明度和白度最高,分别为98.3%和87.2%。对比图1(a)、图1(b)可以看出,复合填料加填装饰原纸的不透明度和白度均高于混合填料加填纸,说明复合填料的加填效果比混合填料的好,原因是混合填料通过简单的搅拌混合而成,没有机械力的包覆作用;复合填料通过机械力的作用将二氧化钛包覆在单一填料表面。其中,二氧化钛/滑石粉复合填料加填纸的不透明度和白度分别为97.6%、84.8%,是4 种复合填料中效果最好的,且应用效果与二氧化钛的效果相近。

图1 不同混合/复合填料对纸张不透明度和白度的影响Fig.1 Effect of different mixed/composite fillers on opacity and whiteness of papers

表2 不同填料加填装饰原纸的灰分含量Table 2 Ash content of decorative base paper filled with different fillers %

图2 为不同混合/复合填料对纸张抗张强度和耐破度的影响。对比图2(a)、图2(b)可知,当几种填料的灰分接近时,复合填料制备方式对装饰原纸强度的影响较混合方式的大;这是因为复合填料的粒径跨度较小,在纸张中分散均匀,与纤维间的结合强度好[11]。从图2中可以看出,二氧化钛/滑石粉复合填料对纸张加填效果最好,抗张指数和耐破指数分别为35.9 N·m/g、3.25 kPa·m2/g;最接近只加填二氧化钛装饰原纸的强度(36.9 N·m/g,3.53 kPa·m2/g)。这是由于滑石粉呈片层状的颗粒形状,经机械作用包覆后使得复合填料对纤维间结合的负面影响减小[12-13]。

图2 不同混合/复合填料对纸张抗张强度和耐破度的影响Fig.2 Effect of different mixed/composite fillers on tensile strength and bursting strength of papers

综上,通过机械研磨制备二氧化钛/滑石粉复合填料应用于装饰原纸加填的效果较好。

2.2 滑石粉预研磨的影响因素

为使二氧化钛包覆滑石粉效果最佳,需对滑石粉进行预研磨,不仅可以满足复合填料粒径要求,还可以激发滑石粉的表面活性,以此促进其与二氧化钛发生化学反应,从而更好地满足二氧化钛包覆条件。

2.2.1 研磨时间对滑石粉粒径的影响

图3为研磨时间对滑石粉粒径大小的影响。如图3所示,随着研磨时间的延长,滑石粉的平均粒径迅速减小后趋于平缓。研磨40 min到60 min时,滑石粉平均粒径由6.23 μm 下降到3.15 μm;研磨100 min 到140 min时,滑石粉的粒径由1.09 μm 减小到0.80 μm,基本趋于稳定。根据包覆效果,当滑石粉粒径约为二氧化钛粒径(0.23 μm)的4~5 倍时,即约为1 μm 时包覆效果最好[14]。故选取研磨时间为100 min。

图3 研磨时间对滑石粉粒径大小的影响Fig.3 Effect of grinding time on particle size of talc

2.2.2 介质比对滑石粉粒径的影响

图4 为介质比对滑石粉粒径大小的影响。如图4所示,随着介质比的增加,滑石粉的平均粒径先减小后增大。当介质比从1∶5 增加到1∶8.5 时,其平均粒径由4.08 μm 减小到1.18 μm,这可能是因为随着介质比的增加,提高了氧化锆珠与滑石粉之间的碰撞摩擦,使得滑石粉的粒径减小;故增加研磨介质有利于减小滑石粉的粒径。当介质比从1∶8.5 增加到1∶12.5 时,其平均粒径从1.18 μm 增加至1.56 μm,可能是因为球磨罐容量的限制,添加过量氧化锆珠使得滑石粉无法充分分散,导致其粒径无法进一步减小;故较高的介质比反而不利于颗粒的研磨,介质比为1∶8.5较为时宜。

图4 介质比对滑石粉粒径大小的影响Fig.4 Effect of medium ratio on particle size of talc

图5 为研磨浓度对滑石粉粒径大小的影响。如图5所示,滑石粉的平均粒径随着研磨浓度的上升而降低。当研磨浓度从30%增加到70%时,其平均粒径由1.66 μm 减小到0.85 μm,这是因为研磨浓度升高,研磨体系中水含量减少,增加了滑石粉与氧化锆珠间的碰撞摩擦几率,导致滑石粉的粒径减小。但是随着研磨浓度的升高,黏度变大,滑石粉表面不易水解羟基化生成Si—OH 活性基团,从而影响后续与二氧化钛的包覆反应;高浓度研磨对设备要求也更高[15-16]。

图5 研磨浓度对滑石粉粒径大小的影响Fig.5 Effect of grinding concentration on particle size of talc

综上,滑石粉预研磨条件为:研磨时间100 min,介质比1∶8.5,研磨浓度40%。

2.3 二氧化钛/滑石粉复合填料制备工艺的优化

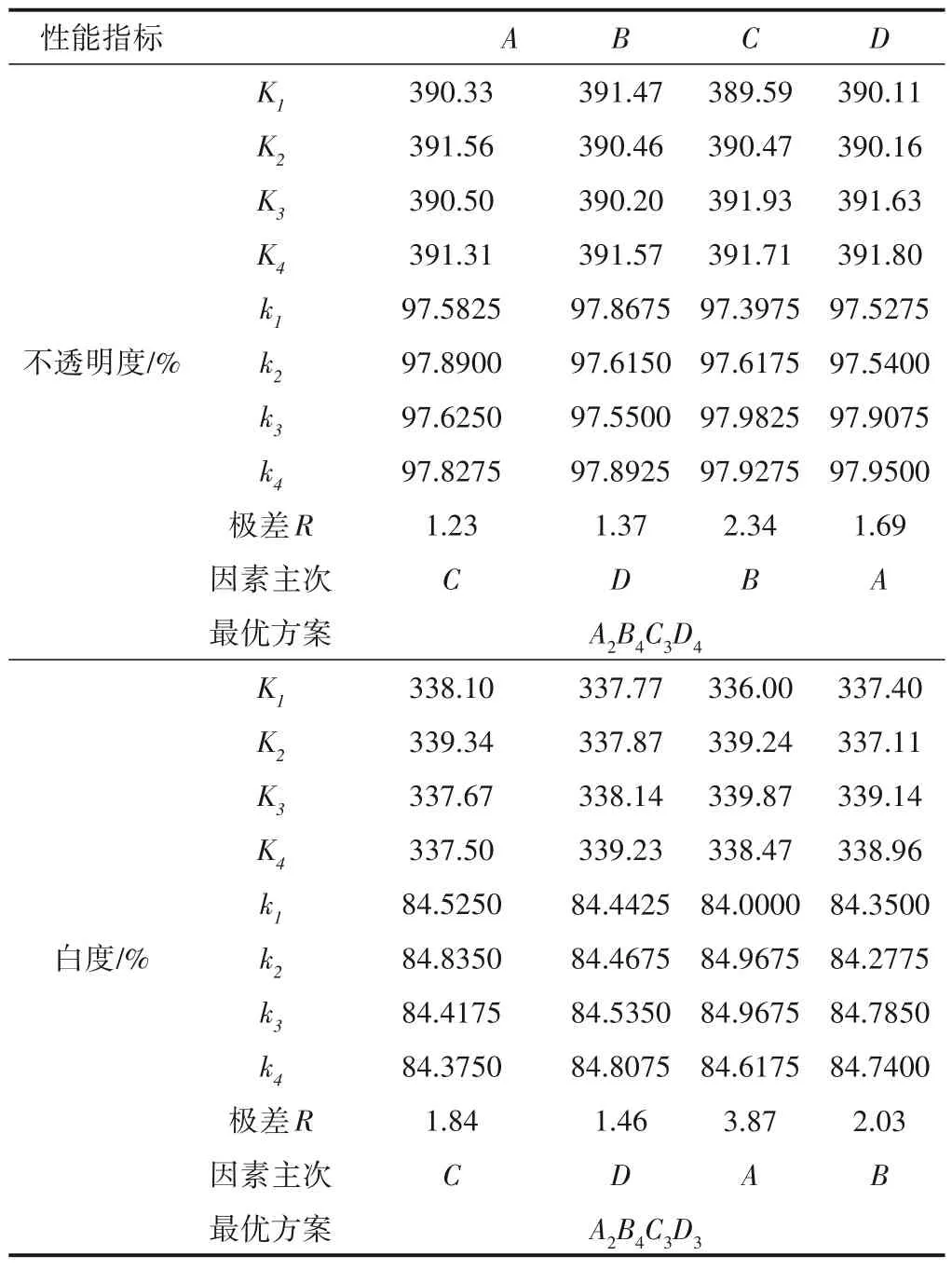

表3 为优化二氧化钛/滑石粉复合填料制备工艺的四因素四水平正交实验的结果。如表3所示,16组实验中,第8组纸张的不透明度和白度均最高,分别为98.3%、85.5%。以纸张不透明度和白度为指标进行平衡分析,其正交实验结果见表4。从表4 可知,影响纸张白度的因素主次顺序为C>D>A>B,即复合研磨时间>介质比>复配比例>研磨浓度,最优方案为A2B4C3D3。影响纸张不透明度的因素主次顺序为C>D>B>A,即复合研磨时间>介质比>研磨浓度>复配比例,最优方案为A2B4C3D4。对于不透明度和白度这两个指标来说,A2、B4、C3都是最佳水平,所以选择最优方案A2B4C3。但对白度来说,D3是最优方案;对于不透明度来说D4是最优方案。D对不透明度和白度都是主要因素,排在第二位,根据实验条件考虑,D3可满足实验需求,故选择D3。综上,最优方案为A2B4C3D3,即复配比例5∶5,研磨浓度60%,复合研磨时间50 min,介质比1∶10。

表3 复合填料制备的正交结果实验Table 3 Orthogonal result experiment of preparation of composite filler

表4 以纸张白度和不透明度为性能指标的正交实验结果分析Table 4 Analysis of orthogonal experimental results with whiteness and opacity of paper as performance indexes

2.4 最优条件下制备复合填料的应用与表征

2.4.1 二氧化钛/滑石粉复合填料加填对装饰原纸不透明度和白度的影响

将最优条件下制备的二氧化钛/滑石粉复合填料、二氧化钛与滑石粉5∶5 搅拌混合的混合填料以及二氧化钛填料分别加填在装饰原纸中,在保证灰分相近的情况下,对其不透明度和白度进行对比,结果如表5 所示。由表5 可知,二氧化钛/滑石粉复合填料加填的装饰原纸不透明度为98.6%,白度为86.7%,均超过混合填料加填纸的97.6%、84.8%,且与二氧化钛加填纸(98.3%、87.1%)相近。综上,二氧化钛/滑石粉复合填料可替代二氧化钛加填到装饰原纸中。

表5 不同填料加填对装饰原纸不透明度和白度的影响Table 5 Effect of different fillers on opacity and whiteness of decorative base paper %

2.4.2 二氧化钛/滑石粉复合填料的SEM分析

滑石粉、二氧化钛/滑石粉混合填料以及二氧化钛/滑石粉复合填料的SEM 图如图6 所示。由图6 可见,滑石粉为片状、层状结构,大小不均匀,厚度不均匀,棱角分明;二氧化钛/滑石粉混合材料中只有极少一部分二氧化钛吸附在滑石粉周围,且没有形成包覆;二氧化钛/滑石粉复合填料中的二氧化钛均匀且紧密地包覆在滑石粉的表面。

图6 滑石粉、二氧化钛/滑石粉混合填料以及二氧化钛/滑石粉复合填料的SEM图(×4500)Fig.6 SEM images of talc,titanium dioxide/talc mixed and compound fillers(×4500)

2.4.3 二氧化钛/滑石粉复合填料的FT-IR分析

图7 为二氧化钛、滑石粉、二氧化钛/滑石粉混合填料和复合填料的FT-IR 谱图。图7(a)所示二氧化钛的谱图上,3436和1631 cm-1分别对应着O—H的伸缩振动峰和弯曲振动峰,1113 cm-1是Ti—O 的伸缩振动峰,而663 cm-1为Ti—O—Ti的伸缩振动峰[17]。在滑石粉的红外光谱图上,3676 和3436 cm-1对应着O—H的伸缩振动峰,1629 cm-1是O—H 的弯曲振动峰,1018 cm-1为Si—O 的伸缩振动峰,536 cm-1为Si—O—Mg 的弯曲振动峰[18]。从图7(b)可以看出,二氧化钛/滑石粉复合填料的谱图上,917 cm-1对应着Ti—O—Si的特征峰,这说明经过球磨机研磨后,二氧化钛与滑石粉之间形成了化学键[19]。二氧化钛/滑石粉复合填料上的O—H 和Si—O 特征峰(1627、1020 cm-1)发生了偏移,而且536 cm-1处Si—O—Mg 特征峰减弱,这进一步证明Ti—O—Si 的生成[20]。然而二氧化钛/滑石粉混合填料中的特征峰是二氧化钛与滑石粉特征的叠加,并未生成Ti—O—Si。根据填料复合工艺过程推断,Ti—O—Si 键的形成可分为两个阶段:在研磨初期,滑石粉在预研磨阶段羟基化产生的Si—OH 活性基团与二氧化钛表面的羟基形成氢键(—Si—OH…HO—Ti—);随着研磨时间的增加,在机械力的作用下滑石粉和二氧化钛之间相互挤压使—Si—OH…HO—Ti—发生脱羟基反应,进而形成Ti—O—Si键。

图7 二氧化钛、滑石粉和二氧化钛/滑石粉混合/复合填料的FT-IR图Fig.7 FT-IR spectra of titanium dioxide,talc,and titanium dioxide/talc mixed/composite fillers

3 结论

3.1 将二氧化钛与高岭土、重质碳酸钙、滑石粉、硅灰石4 种单一填料进行混合/复合所得填料加填在装饰原纸中,其中以二氧化钛包覆滑石粉制备的复合填料效果最佳;利用单因素方法,对滑石粉进行预研磨的最佳条件为:研磨浓度50%,研磨时间120 min,介质比1∶8.5,此时滑石粉的平均粒径约为1 μm。

3.2 二氧化钛/滑石粉复合填料的最优制备工艺条件:复合研磨时间50 min,研磨浓度50%,介质比1∶10,复配比例5∶5,此时制备的复合填料中二氧化钛紧密地包覆在滑石粉表面,而且两者之间形成了新的Si—O—Ti 化学键。将此复合填料加填在装饰原纸中(加填量30%),纸张的不透明度为98.6%,白度为86.7%,与二氧化钛加填效果相接近,可替代二氧化钛加填在装饰原纸中。