KH560改性聚乙烯醇的制备及其表面施胶性能研究

张佳妮 沈一丁,* 刘一鹤 党园园

(1.陕西科技大学化学与化工学院,陕西西安,710021;2.陕西省轻化工助剂重点实验室,陕西西安,710021)

聚乙烯醇(PVA)是应用最为广泛的纸张表面施胶剂[1-2]。PVA分子链中所含有的羟基能够与纸张纤维中羟基进行氢键结合,以提高纸张强度性能。PVA还具有优异的亲水性、生物相容性及可降解性[3],但单独应用PVA 时,其疏水性能较差,施胶后纸张耐折度较低,印刷时与油墨结合力较低等[4-5]。为此本课题采用烷氧基硅烷对PVA 进行改性。为了进一步改善PVA 的疏水性及施胶后纸张的物理性能,引入硅烷偶联剂γ-缩水甘油醚丙基三甲氧基硅烷(KH560)对PVA 进行功能化改性,将KH560 接枝到PVA 分子链上。KH560 是一种水溶性硅烷偶联剂,其环氧基在碱性环境中能够与羟基发生开环反应,且其含有的硅羟基团活性很高,能够进一步与纸张纤维中羟基发生脱水反应[6-7],极大程度地提高了施胶液与纸张纤维的交联密度[8]。

本研究采用KH560 分别对PVA0588、PVA1799、PVA2099 进行改性接枝。采用多种检测方法分析了改性PVA 的性能。通过测试纸张耐折度、撕裂度、抗张强度、挺度和接触角研究了施胶前后纸张物理性能的变化,并且利用扫描电子显微镜(SEM)对纸张的表面施胶工艺进行了研究分析。

1 实验

1.1 实验试剂及材料

聚乙烯醇(PVA0588、PVA1799、PVA2099),分析纯,上海影佳实业发展有限公司;γ-缩水甘油醚丙基三甲氧基硅烷(KH560),山东优素化工科技有限公司;氢氧化钠(NaOH),分析纯,天津市北方化玻购销中心;去离子水。

原纸,木棉混浆纸,定量80 g/m2,成都金鼎安全印刷有限责任公司。

1.2 实验设备

傅里叶变换红外光谱仪(FT-IR,VECTOR-22),德国Bruker 公司;核磁共振波谱仪(1H NMR,ADVANCE NEO 600),德国Bruker 公司;激光粒度分析仪(Zetasizer NANO-ZS90),英国Malvern 公司;稳定性分析仪(TSI,Turbiscan Lab),法国Formulaction公司;凝胶渗透色谱仪(Waters/1515),美国WATERS 公司;光学接触角测量仪(DSA100),德国KRUSS 公司;扫描电子显微镜(SEM,Vega 3 SBH),捷克TESCAN 公司;抗张强度测试仪(SE-062),瑞典L& W 公司;纸张撕裂度测定仪(SLD-J),济南精基试验仪器有限公司;纸与纸板挺度仪(DRK106),山东德瑞克仪器有限公司;电脑测控耐折仪(DCPMIT135A),四川长江造纸有限公司;辊式涂布机(K303),英国RK 公司;真空干燥箱(DI-2BC2II),北京顺泽仪器有限公司;电鼓风干燥箱(101),上海科恒实业发展有限公司;电子天平(JA2603),上海衡平仪器仪表厂。

1.3 实验方法

改性PVA 的合成:在装有电动搅拌器的250 mL三口烧瓶中,加入90 mL 去离子水、10 g PVA,于90 ℃水浴中,高速搅拌2 h 至其溶解。再向体系中缓慢滴加2 g KH560,并加入10%的氢氧化钠溶液调节pH 值至10,在60 ℃水浴中反应2 h 后,调节体系pH值至12,即可得到改性PVA,分别记为KH560-PVA0588、KH560-PVA1799、KH560-PVA2099,反应原理如图1所示。

图1 KH560与PVA反应机理图Fig.1 Reaction mechanism diagram of KH560 and PVA

改性PVA 胶膜的制备:准确称取20 g 固含量11.76%的改性PVA,将其缓慢地倒入聚四氟乙烯模板中,使其表面均匀铺展且不会有气泡产生。在室温下干燥2天后,于40 ℃下在真空干燥箱中干燥至质量恒定。

纸张表面施胶:将原纸裁剪为15 cm×30 cm 的大小,经适量改性PVA 施胶剂浸渍处理3 min 后,置于辊式涂布机上,利用施胶辊使施胶剂均匀地涂在纸上,然后于105 ℃的真空干燥箱中干燥10 min。

1.4 结构表征

1.4.1 FT-IR分析

将KH560、PVA1799、KH560-PVA0588、KH560-PVA1799、KH560-PVA2099 通过溴化钾压片法,利用FT-IR对其进行测定,扫描范围为500~4000 cm-1。

1.4.21H NMR分析

将KH560-PVA0588、KH560-PVA1799、KH560-PVA2099 制备的胶膜使用氘代氯仿-d 溶解后,利用1H NMR进行测定。

1.4.3 乳液粒径分布测试

将KH560-PVA0588、KH560-PVA1799、KH560-PVA2099稀释为质量分数0.01%的水溶液,利用激光粒度分析仪测定其平均粒径及其粒径分布。

1.4.4 稳定性测试

利用稳定性分析仪对KH560-PVA0588、KH560-PVA1799、KH560-PVA2099 的稳定性进行测定,每1 min扫描1次,共扫描60 min。

1.4.5 凝胶渗透色谱(GPC)分析

使用凝胶渗透色谱仪,利用凝胶渗透色谱法测定改性PVA的相对分子质量及分子质量分布。

1.5 纸张物理性能测试

1.5.1 纸张物理性能测试

按照GB/T 455—2002,使用撕裂度测定仪对纸张撕裂度进行测定;按照GB/T 457—2008,使用电脑测控耐折仪对纸张耐折度进行测定;按照GB/T 2679.3—1996,使用纸和纸板挺度仪对纸张挺度进行测定;按照GB/T 12914—2008,使用抗张强度仪对纸张抗张指数进行测试。

1.5.2 纸张施胶度测试

按照GB/T 5405—1985,利用硫氰酸钾溶液与三氯化铁试剂的液体渗透法对纸张施胶度进行测定[9]。

1.5.3 接触角测试

将纸张裁剪为10 mm×15 mm 大小,利用静滴接触角测试仪,对施胶前后纸张表面接触角进行测试。

1.5.4 SEM分析

将施胶前后的纸张裁剪为1 mm×2 mm大小,然后将裁剪好的纸张粘在贴有导电胶的测试台上,经喷金处理后,利用SEM 在高压真空(10 kV)模式下进行二次电子成像。

2 结果与讨论

2.1 改性PVA醇结构性能分析

2.1.1 FT-IR分析

利用红外吸收光谱分析了KH560-PVA0588、KH560-PVA1799、KH560-PVA2099 在反应过程中官能团的变化,结果见图2。由图2可知,在KH560中,2947 cm-1以及2850 cm-1处为甲基、亚甲基的C—H 伸缩振动峰。815 cm-1处为Si—C 的伸缩振动吸收峰。1261 cm-1处为环氧基团的特征吸收峰,1083 cm-1处为Si—O—C 的伸缩振动峰。在PVA1799 中,3620 cm-1处为羟基的伸缩振动吸收峰。1259 cm-1处为C—C 伸缩振动峰。对比KH560 以及改性后PVA 的红外谱图可以明显看出,改性后PVA 中1083 cm-1处吸收峰变弱,这是因为反应后Si—O—C 水解为Si—OH。1261 cm-1附近吸收峰消失证明了环氧结构的消失,在1201、1232、1228 cm-1处出现了C—O—C结构的吸收峰[10]。这初步证明了KH560中的环氧基团开环,并与PVA 中的羟基发生了接枝反应,符合实验预期的分子设计。

图2 单体及改性PVA的FT-IR谱图Fig.2 FT-IR spectra of monomer and modified PVA

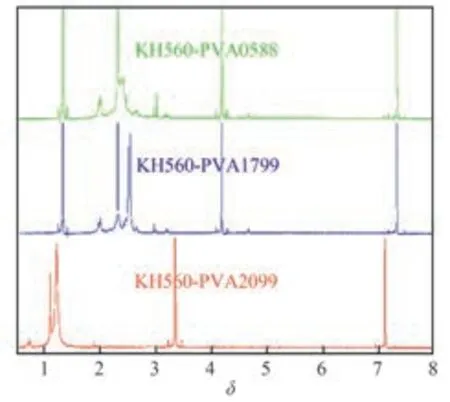

2.1.21H NMR分析

为了进一步研究硅烷偶联剂KH560 改性PVA 的结构,对其进行1H NMR测定,结果见图3。由图3可知,在KH560-PVA0588、KH560-PVA1799、KH560-PVA2099 曲线中,δ为3.43、3.43、3.35 处分别出现了羟基的质子峰,δ在1.11~1.45处都出现了亚甲基的质子峰。进一步证明了KH560 成功地与PVA 发生了反应。

图3 改性PVA的1H NMR谱图Fig.3 1H NMR spectra of modified PVA

2.1.3 粒径分布分析

乳液粒径分布范围集中程度可使用多分散系数(PDI)表示,PDI 越小,则乳液中粒子大小越均匀[11]。图4所示为硅烷偶联剂KH560改性PVA 的粒径分布曲线。由图4 可以看出,随PVA 聚合度的升高,改性PVA 的粒径先减少后增加。此时KH560-PVA0588、KH560-PVA1799、KH560-PVA2099 平 均粒径分别为353.3、344.6、495.9 nm。可以看出KH560-PVA1799 平均粒径最小,而且分布较窄。这是由于PVA 中羟基含量与醇解度成正比,高醇解度的PVA 增加了KH560 接枝率,其分子上的硅氧烷基水解形成硅羟基增加了分子极性,进而增强水分散性[12],因此KH560-PVA1799 粒径比KH560-PVA0588粒径更小。且PVA 水溶液的黏度与聚合度成正比,黏度过大的体系容易出现凝胶现象,因此出现了KH560-PVA0588、KH560-PVA1799 较KH560-PVA2099粒径小的现象。

图4 改性PVA的粒径分布图Fig.4 Particle size distribution diagrams of modified PVA

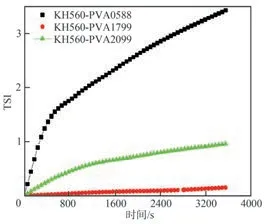

2.1.4 稳定性分析

为了进一步研究硅烷偶联剂KH560 改性PVA 的稳定性,通过乳液分散稳定指数(TSI)曲线来分析时间对乳液分散稳定性的影响。在同样的时间中,如果TSI 指数越小,则乳液越趋于稳定[13]。图5 为KH560 改性PVA 的TSI 曲线图。由图5 可以看出,随老化时间的增加,KH560改性PVA 的TSI指数均先逐渐增加,后趋于平缓。在1 h 内,KH560-PVA1799 呈无色透明状,TSI指数最低为0.1526,说明其稳定性、分散性较好,这与粒径的测试结果一致。

图5 改性PVA的稳定性曲线图Fig.5 Stability curves of modified PVA

2.1.5 GPC分析

图6为硅烷偶联剂KH560改性PVA的质均相对分子质量。由图6可知,随着PVA聚合度的增加,改性PVA 的质均相对分子质量也逐渐增加。此时KH560-PVA1799 数均相对分子质量为1.83×105,质均相对分子质量为3.66×105,多分散系数为1.998。适宜的分子质量不仅兼顾了改性PVA的稳定性,而且施胶后形成的网状交联结构,也能进一步增强纸张物理性能。

图6 改性PVA的质均相对分子质量Fig.6 Mass average molecular mass of modified PVA

2.2 改性PVA对纸张性能的影响

2.2.1 抗张强度

硅烷偶联剂KH560 改性PVA 施胶剂对纸张抗张强度影响如图7 所示。由图7 可知,改性PVA 施胶剂对应的纸张干、湿抗张强度均较未改性PVA1799 施胶纸张显著提高。其原因是硅烷改性的PVA 含有大量高活性的硅羟基,能与纸张纤维的羟基发生化学交联形成稳定高强度的Si—O—C 共价键,共价键的结合力远大于纤维之间的氢键作用[14],因此能显著提高纤维之间的结合强度,从而实现了纸张干、湿抗张性能的增强。

图7 改性PVA施胶对纸张干、湿抗张强度的影响Fig.7 Effect of modified PVA sizing on the dry and wet tensile strength of paper

2.2.2 耐折度和撕裂指数

硅烷偶联剂KH560 改性PVA 施胶后对纸张耐折度及撕裂指数的影响如图8 所示。由图8 可知,使用改性PVA 施胶的纸张耐折度分别较PVA1799 施胶后提高了5.5%、112.8%、79.8%,纸张撕裂指数分别提高了44.9%、90.2%、54.5%。纸张物理强度的增加是由于改性PVA 通过毛细管渗透作用填充纸张纤维空隙,与纸张纤维发生化学交联,形成致密的三维网状结构。随着PVA 聚合度的增加,纸张的耐折度先增加后减小,其中KH560-PVA1799 对应的纸张耐折性能最佳,为232 次。这是由于PVA1799 醇解度较高,经KH560 改性后会产生更多的硅羟基与纸张纤维中羟基发生化学交联,而KH560-PVA0588醇解度较低,其分子间间距较大,与纸张纤维中羟基以氢键结合较多,而氢键的作用力强度低于共价键,因此KH560-PVA1799 施胶纸张的耐折度较KH560-PVA0588 施胶纸张增加了117 次。在KH560-PVA2099 中,由于其黏度较大,而硅羟基活性较高,所以极易产生凝胶现象,减少了与纸张纤维间的交联作用。

图8 改性PVA施胶对纸张耐折度及撕裂指数的影响Fig.8 Effect of modified PVA sizing on folding endurance and tearing index of papers

2.2.3 挺度

通过对纸张挺度的测试(见图9),发现经改性PVA 施胶后纸张挺度较PVA1799 施胶后有明显提高。这是由于加入KH560 后,施胶液中含有大量的硅羟基,其与纸张纤维中羟基发生化学反应后,增强了纤维的弹性,使得纸张挺度得以增强[15]。尤其是使用KH560-PVA1799 施胶后,纸张表面挺度较PVA1799施胶纸张增加了39.0%。这是由于虽然PVA1799醇解度较高,但其聚合度较PVA2099 小,使得其在水溶液中分散比较均匀,有利于KH560 中环氧基团对其接枝改性。在施胶过程中,大量高活性的硅羟基能够充分地与纸张纤维进行交联,进而提高纸张物理性能。

图9 改性PVA施胶对纸张挺度的影响Fig.9 Effect of modified PVA sizing on stiffness of papers

2.2.4 接触角

图10 为硅烷偶联剂KH560 改性PVA 施胶后对纸张接触角的影响。由图10 可知,经PVA1799、KH560-PVA0588、KH560-PVA1799、KH560-PVA2099施胶后纸张表面接触角分别为51°、55°、63°、59°,当使用KH560-PVA1799 施胶时,纸张的接触角最大为63°,较PVA1799 施胶纸张接触角提高了23.5%。这是由于改性PVA 中硅羟基含量与PVA 醇解度成正比,其与纤维中羟基经脱水缩合后生成了Si—O—C结构,且在纸张表面发生缩聚反应,形成了交联网络疏水膜,进而提高了纸张疏水性能[16]。而KH560-PVA2099 施胶纸张的接触角有所下降,是由于PVA2099 高聚合度带来高黏度,降低了其渗透性,从而影响交联网络密度。

图10 改性PVA施胶对纸张接触角的影响Fig.10 Effect of modified PVA sizing on the contact angle of papers

2.2.5 施胶度

通过测定纸张施胶度来判断其抗水性能[18]。图11为施胶后纸张施胶度的变化。由图11 可以看出,使用KH560-PVA1799 施胶后纸张施胶度最佳为26 s,较PVA1799施胶后纸张施胶度提高了15 s。这是由于当使用KH560-PVA1799 施胶时,由于其粒径较小,能够充分地渗透进纤维之间的孔隙,提高了纸张纤维之间的密度,进而增强了纸张的抗水性能。

图11 改性PVA施胶对纸张施胶度的影响Fig.11 Effect of modified PVA sizing on sizing degree of papers

2.3 施胶对纸张形貌的影响

图12 为在相同条件下施胶后纸张的微观形貌图。由图11 可以看出,使用PVA1799 施胶后纸张表面纤维之间孔隙较大,而使用改性PVA 施胶后的纸张表面孔隙明显减少。这是由于经施胶处理后,改性PVA 施胶液充分地渗透进入纸张纤维的孔隙中,通过施胶液中羟基与纸张纤维中氢键结合,以及硅羟基与纸张纤维中羟基的化学结合,充分作用于纤维,填补了纤维之间的孔隙,提高了纤维之间的密度与交联程度,从而提高了纸张的强度性能。

图12 施胶前后纸张SEM图Fig.12 SEM images of papers before and after sizing

3 结论

通过硅烷偶联剂KH560 对3 种不同分子质量聚乙烯醇(PVA)进行改性,将制备得到3 种改性PVA(KH560-PVA0588、KH560-PVA1799、KH560-PVA2099)应用于纸张表面施胶。

3.1 改性PVA 中性能最佳的KH560-PVA1799平均粒径为344.6 nm,PDI 指数为0.644,TSI 指数最小。将其应用于纸张表面施胶后,纸张施胶度为26 s,耐折度为232 次,干抗张指数为86.7 N·m/g,湿抗张指数为25.6 N·m/g,撕裂指数为14.9 mN·m2/g,挺度为71.7 mN,接触角为63°。

3.2 KH560-PVA 对纸张物理性能增强机理如下:改性PVA 中的高活性硅羟基与纸纤维羟基脱水缩合成Si—O—C 共价键以及羟基间氢键共同作用形成的三维交联网络,显著提升了纸张各项物理性能。