高速动车组车体焊缝数值模拟与优化

杨仲林,范东宇,王陆钊

中车唐山机车车辆有限公司制造技术中心 河北唐山 064000

1 序言

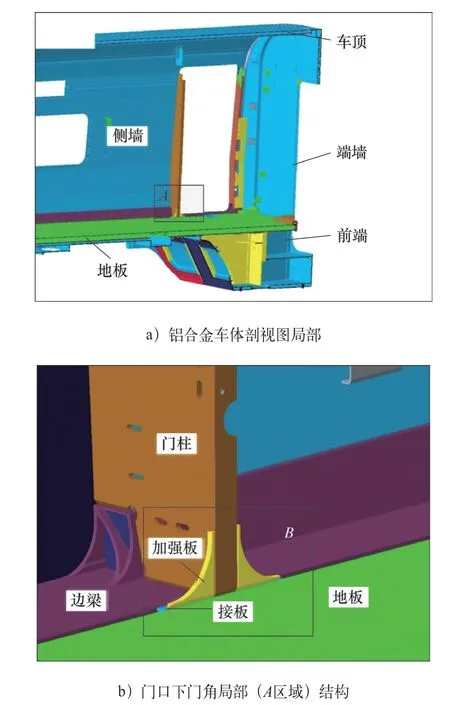

轨道车辆铝合金车体为整体受力结构,由底架、侧墙、端墙及车顶等大部件组成[1],其中底架又由前端、地板和边梁等组成。一般在侧墙的两端开有门口,方便旅客上下车辆。在侧墙门口位置,由于车体横截面面积急剧减小,使车体的受力面积减小。当车体承受的静载荷力传递到门口位置时,力线绕行上下门角位置,造成门角位置应力集中。因此,门角位置往往是车体静强度试验的薄弱环节。

在某高速动车组铝合金车体的制造过程中,门口下门角位置,门柱及补强板与接板焊接完成后造成接板与底架焊缝批量开裂,虽然经返修可以去除缺陷,但依然是静强度试验的薄弱部位。为了从根本上解决该问题,本文对车体门口下门角部位局部焊接结构进行了有限元数值模拟,对该局部焊缝的温度、变形及应力应变云图进行了分析,找到了裂纹产生的原因,并为工程更改提供了依据,使生产问题得到了完美解决。

2 模型构建与计算

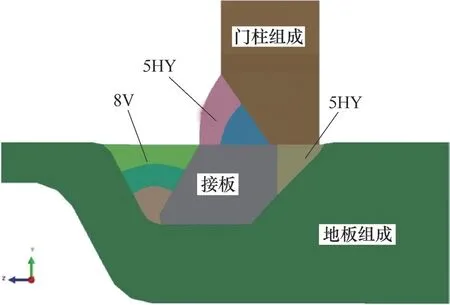

2.1 车体局部结构提取与简化

图1a所示即为铝合金车体剖视图局部,其中矩形框A区域的放大视图如图1b所示。该位置即为本文的研究位置。因为铝合金车体尺寸非常大(长约25m,宽约3m),难以对整体进行模拟,所以本文有针对性地对车体局部结构进行了提取和简化。由于门柱与加强板、地板与边梁在前道工序中已经焊接完成,经分析其不是接板焊缝开裂的原因,因此在计算中将门柱与加强板简化为一体,命名为门柱组成,将地板与边梁也简化为一体,命名为地板组成。

图1 研究位置示意

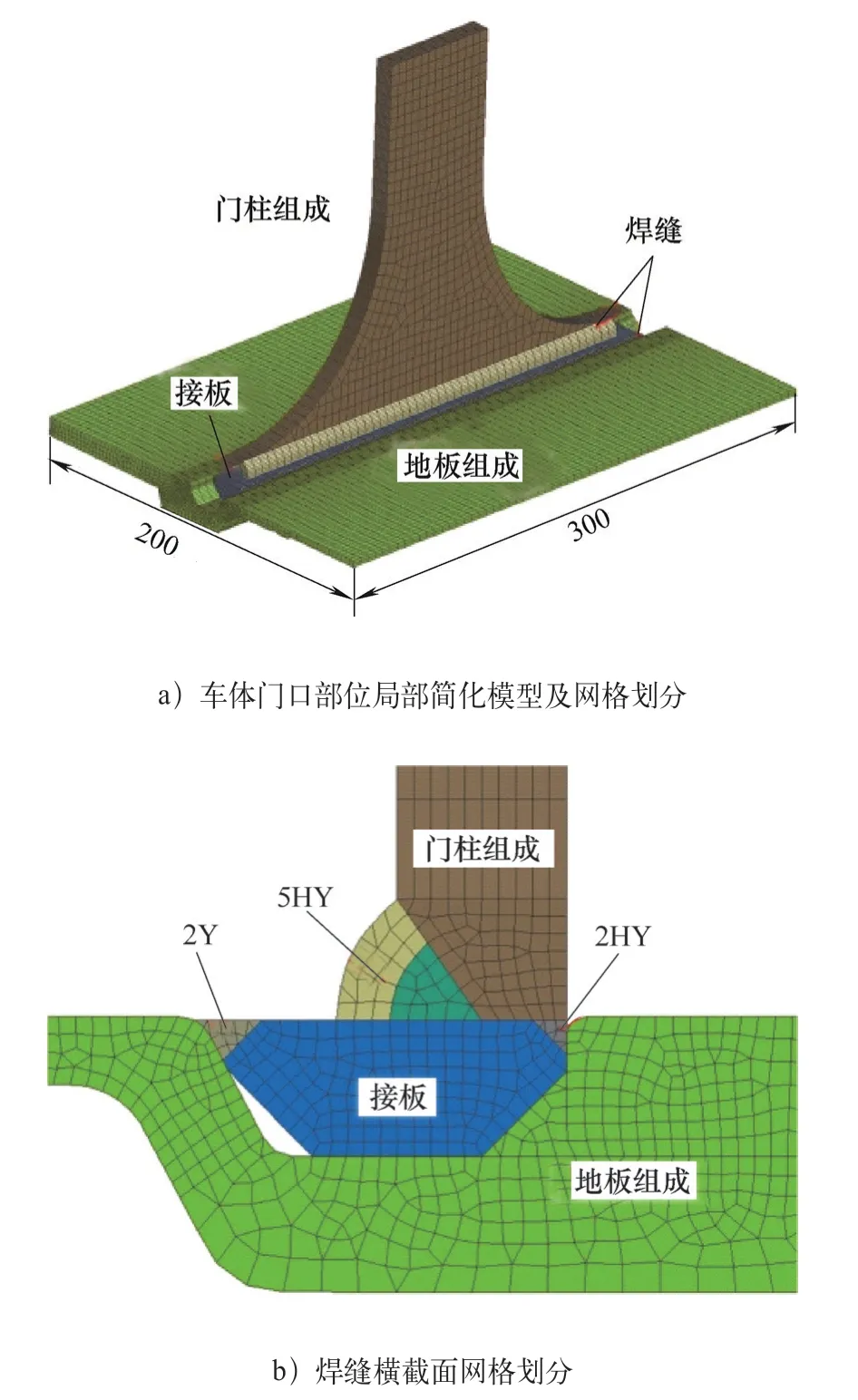

2.2 几何模型的建立与网格划分

通过ESI公司焊接仿真软件Visual-Environment中Visual-Mesh模块完成了最终几何模型及网格划分,如图2所示。对图1b中的方框B区域所示的车体局部结构进行提取和简化,最终建立了用于数值模拟的几何模型,并根据焊接工艺规程中规定的焊缝层道数及实际焊缝的宏观金相绘制了焊缝模型(见图2a),对焊缝横截面进行网格划分(见图2b)。由于焊缝和热影响区在焊接热循环过程中产生的温度梯度最大,为了使模拟结果更加贴近实际,一般有限元数值模拟中要求焊缝和热影响区具有致密网格,因此本文采用了渐变式的网格划分方法,即越靠近焊缝中心网格划分越密,网格的几何尺寸越小[2]。焊缝部位网格尺寸约1mm,模型最大网格尺寸6mm,共划分3D网格约60000余个,节点近70000个。

图2 研究位置网格划分

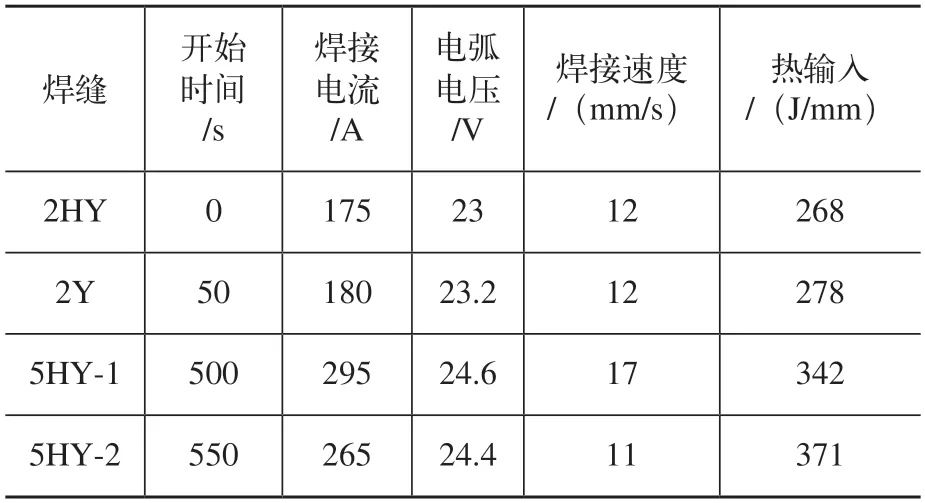

2.3 热源选择及焊接参数

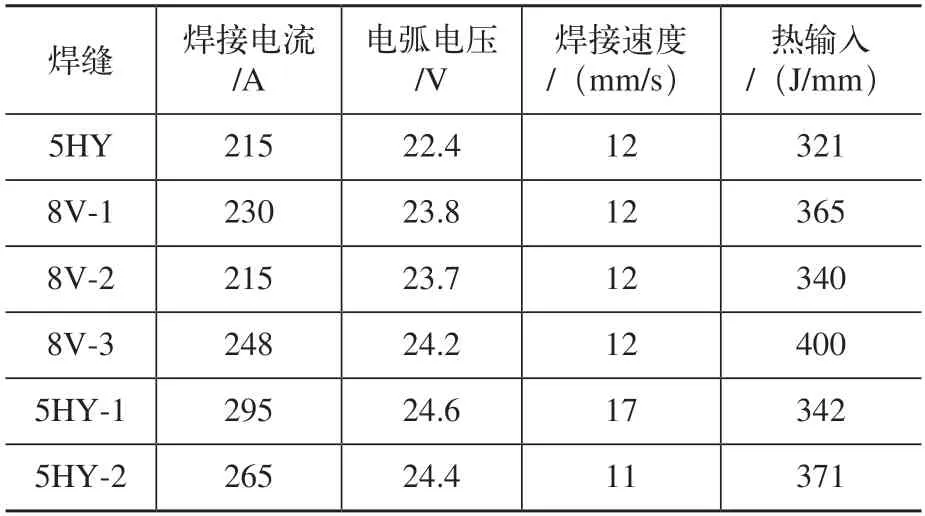

本文采用与实际生产相同的焊接参数,见表1。其中焊接热效率为0.8,经过计算的各焊缝及其各层道的焊接热输入也一同列于表1中。表1中开始时间为数值模拟过程中热源开始加载的时间,考虑到实际生产中门柱组成需要在接板与地板组成焊接完成后装配,实际间隔时间较长,因此第2道2Y焊缝焊接完成后预留了较长的时间使工件冷却,之后才加载第3道5HY焊缝的热源。

表1 数值模拟用焊接参数

双椭球体热源是MIG焊工艺等焊接数值模拟中经常采用的热源模型[3],双椭球体热源功率密度分布模型特点为热源中心前部的热流分布比后部的热流分布要陡的多,但后部的热量分布要比前部多,这很好地反应了热源移动过程中熔池的热流分布特点及其形状,因此本研究中采用双椭球体热源模型。

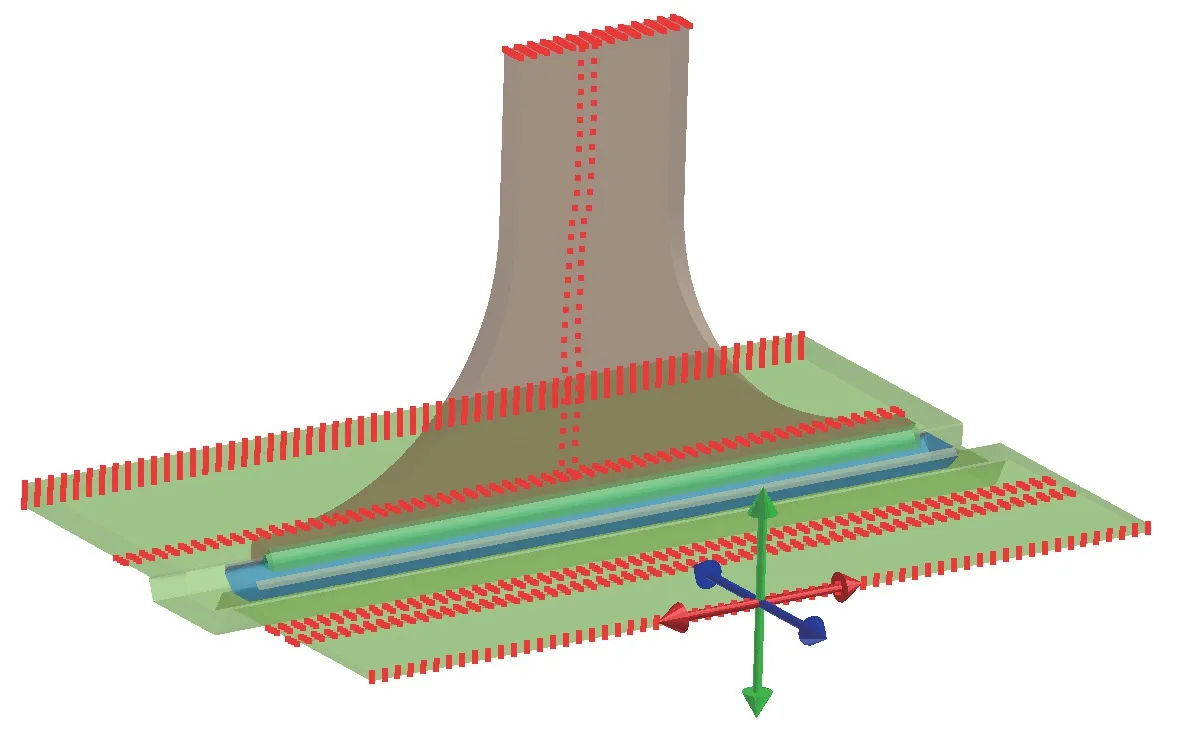

2.4 约束条件及环境温度

对数值模拟的约束条件进行了设置,使其受力条件更加贴近实际生产过程中工件的受力条件,具体如图3所示。分别选取了地板组成和门柱组成与其他部位连接界面上的所有节点,并将以上节点的约束条件定义为在X、Y、Z方向上均严格约束,即在整个数值模拟过程中被选取的节点不产生位移。

图3 几何模型的约束条件示意

提取了三维几何模型所有外露面上的2D网格作为散热面,并将环境温度设置为20℃。

2.5 计算方法

通过ESI公司焊接仿真前处理及结果后处理软件Visual-Environment中Visual-Weld模块内的焊接向导(Welding Advisor),将前文确定的焊接结构网格模型、母材与焊接材料材质信息、焊接方法与焊接参数,以及约束条件与环境温度信息等导入到计算软件中,并采用ESI公司的有限元计算软件SYSWELD完成焊缝温度场和应力场的有限元分析。

计算过程中采用“生死”单元法,在焊接2HY焊缝时,未焊接的2Y焊缝和5HY焊缝及门柱组成设置为死单元,不参与计算。随着焊接进行逐步激活2Y焊缝和5HY焊缝及门柱组成。

3 数值模拟结果

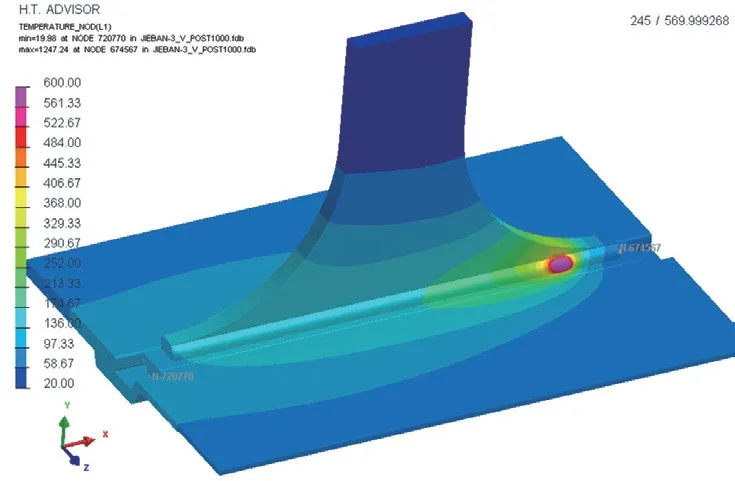

3.1 焊接温度场结果

经过多次对热源模型参数的调整得到了各焊缝各层道的焊接温度场结果,其中5HY盖面焊缝温度场云图如图4所示。由图4可知,熔池尺寸大小和实际焊接过程的熔池大小基本一致,温度场结果可以反映实际焊接过程中工件的热循环过程。

图4 5HY盖面焊缝温度场云图

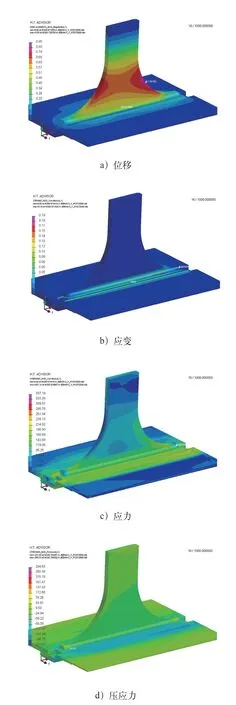

3.2 力学分析结果

在进行温度场数值模拟分析的同时,对焊缝的力学特性也进行了分析。焊缝的位移、Von Mises应变、Von Mises应力及压应力云图如图5所示。由图5a可见,首先发生最大位移的位置出现在门柱组成的边缘,最大变形量为0.85mm,其次在焊缝周边位置也产生了较大变形,焊缝位置变形约为0.5mm。这是因为焊缝位置存在较大的约束,焊缝及周边金属发生位移需要克服较大的应力束缚才能产生塑性变形。而门柱组成的边缘位置处于开放环境,不受外力约束,因此产生较大变形。由图5b可见应变主要存在于焊缝位置,这是由焊缝焊接过程中的热力循环造成的。受焊接热效应影响大的地方,产生的应变就大;受焊接热效应影响小的地方,产生的应变就小。由图5c可见,焊接残余应力主要存在于焊缝及周边位置,尤其在接板与地板组成的2HY和2Y焊缝位置,残余应力最大,为该焊接结构中最可能发生屈服断裂的位置。由图5d可见,在焊缝及周边位置的应力值为负值(蓝色区域),表明该处存在拉应力。通过以上对焊缝力学特性有限元数值模拟结果的分析表明,在接板与地板组成之间的2HY及2Y焊缝位置存在较大的拉伸残余应力,是整个焊接结构的薄弱环节。在后文所述的工程实践中也证明了这一点。

图5 力学特性分析结果云图

4 工程更改与验证

4.1 结构及工艺更改

依据上文分析得出的2HY及2Y焊缝位置应变大、残余应力高的结论,重新对以上两处焊缝进行了设计优化。其中,2HY焊缝更改为5HY焊缝,2Y焊缝更改为8V焊缝,如图6所示。其目的在于增加接板与地板组成之间焊缝的有效熔深,从而增加其连接强度。这样可以增加在焊接5HY焊缝时接板与地板组成组合件抵抗变形的能力,从而减小接板与地板组成连接位置焊缝的应变,使焊接应力向周边的母材传递,减小焊缝位置的应力集中。焊缝更改后,针对新的焊缝重新选定了焊接参数,其中5HY焊缝采用一层一道焊接,8V焊缝采用三层三道焊接,门柱组成与地板组成之间的5HY焊缝焊接参数不变,具体焊接参数见表2。

图6 更改后焊接结构及层道数示意

表2 焊缝优化后的焊接参数

4.2 工程实践验证

在该高速动车组车体的生产过程中,对以上两种不同的焊接结构进行了验证,其对比结果如图7所示。图7a及图7c分别为优化前,由2HY及2Y焊缝等组成的焊接结构焊接前及全部焊缝焊接完成后的实物照片。如图7c所示,在最后完成的5HY焊缝焊接后,接板与地板组成之间的2Y焊缝几乎发生了整道开裂。产生裂纹的原因如上文所述:在接板与地板组成之间的2HY及2Y位置存在较大的拉伸残余应力,发生较大应变,是整个结构的薄弱环节。图7b及图7d分别为更改后,由5HY及8V焊缝等组成的焊接结构焊接前及全部焊缝焊接完成后的实物照片。经过该型车体生产过程中的大量实践证明,优化后的结构完全杜绝了裂纹的产生。

图7 优化前后焊缝对比

5 结束语

本文通过焊接过程数值模拟方法对某高速动车组车体门口局部焊接结构进行了分析,得到了该结构的焊接温度、位移及应力应变云图,并得出以下结论。

1)焊缝的位移云图表明,由于焊缝位置的拘束度较大,焊缝位置变形量在0.5mm左右。最大变形位置发生在门柱组成边缘,最大变形量为0.85mm。

2)焊接残余应力主要存在于焊缝及周边位置,尤其在接板与地板组成的2HY和2Y焊缝位置,拉伸残余应力最大,应变也最大,最易发生屈服断裂,是整个焊接结构的薄弱环节。

3)针对以上数值模拟结果,对该焊接结构进行了优化,将2HY和2Y焊缝分别更改为5HY和8V焊缝,后经该型车体生产过程中的大量实践证明,焊缝优化后完全杜绝了裂纹的产生。