石化在役管道焊缝开裂原因分析及修复工艺

李方杰

福建联合石油化工有限公司 福建泉州 362800

1 序言

2022年2月,某石化公司在役管道法兰与管道连接焊缝在法兰侧熔合区开裂,导致高温介质泄漏,在不停车的情况下尝试了捻缝、扎钢带、包盒子等石化管道泄漏在线抢修的常用方法,但均失败。因为生产任务重,所以需紧急停产抢修。该管道设计技术参数见表1。经光谱检测发现,焊缝材质与1Cr5Mo钢类似。该管道于1992年4月安装完成后投入生产使用至今。

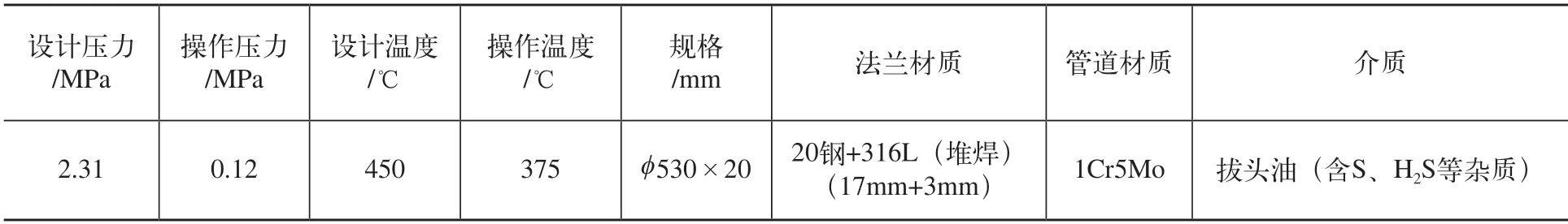

表1 管道设计技术参数

2 泄漏焊缝失效分析

2.1 宏观分析

目视泄漏焊缝、管道和法兰颈外表面,除焊缝局部泄漏外,其他部位均完好无形变。沿焊缝中心线整圈切割后,观察管道和法兰内表面,发现焊缝法兰侧附近内表面金属基本减薄殆尽,焊缝管道侧内表面、法兰内侧的316L堆焊层表面完好。但在该法兰颈端内表面存在20mm宽整圈未堆焊316L不锈钢层的情况,该部分法兰颈端基体20钢裸露在高温含腐蚀介质的拔头油中,也是焊缝法兰侧内表面减薄开裂泄漏位置。

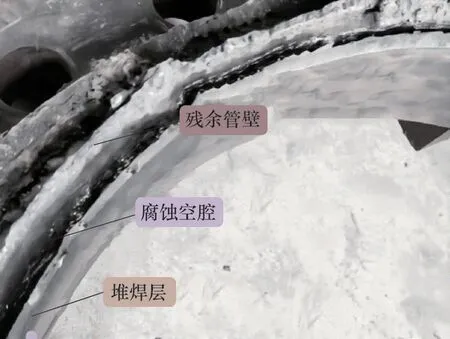

从无316L堆焊层的20钢减薄开裂处可看出,基本为均匀减薄,经超声波检测,该部位金属最小厚度仅为2mm,有些部位金属减薄殆尽导致开裂。在法兰颈内侧20钢基体与堆焊层之间形成周圈深度约15mm的空腔,如图1所示。

图1 法兰颈部内壁空腔状态

2.2 原因分析

对于输送含有S和环烷酸的拔头油管道材料选用,应根据正常操作条件下拔头油中的酸值和S含量为依据,并应考虑最苛刻操作条件下可能达到的最大酸值、酸与硫的共同作用,以及介质流动状态、速度等因素。对于操作温度≥240℃的管道、介质中含活性硫化物的管道,根据该管道操作温度和介质中的S含量,应选择4Cr以上合金钢或不锈钢材料,才可以抵抗该处介质腐蚀[1]。

由于20钢基体的法兰颈内表面存在约20mm宽无316L堆焊层,使20钢直接裸露在高温拔头油介质中,经过30多年腐蚀介质浸蚀,导致法兰背面20钢部分严重腐蚀并局部贯穿。由于316L不锈钢堆焊层、材质为1Cr5Mo合金钢焊缝和管道的wCr>4%,因此与腐蚀介质接触面均完好无损。观察到的整圈空腔是从裸露的20钢表面长期不断地向厚度和法兰面方向腐蚀而形成的。

分析该管道原设计及安装过程资料,应是施工过程质量控制不到位,从而导致法兰颈内表面存在约20mm宽无316L不锈钢堆焊层的情况发生。

3 维修方法确定

通过上述观察分析可知,法兰颈部腐蚀严重,不符合法兰标准尺寸要求,应该整体更换。根据原设计图样及安装技术要求,以及上述腐蚀原因分析得知,需要更换的法兰材质可以选用20钢+316L不锈钢(堆焊)或1Cr5Mo合金钢。

由于发生管道焊缝开裂泄漏是不可预见的,该公司无备用类似材质和同规格法兰,也无法及时采购到货,因此为了保证修复进度,只能对原法兰进行维修。

同时,因法兰颈部腐蚀严重而导致长度变短,所以在恢复安装时需要增加管段。在同材质和规格的管道材料无库存的情况下,需要利用库存的其他材料代用。

3.1 法兰修复

现场拆下法兰后,采用车床切削去除法兰颈腐蚀部位,直至见到金属光泽并加工出25°坡口。为便于后续组对、焊接,保留3~5mm法兰颈。

由于腐蚀严重且需保留部分法兰颈,因此在车床切削后的坡口表面还留有部分深度约5mm的凹槽。凹槽最宽处约6mm,且凹槽两侧材质为316L不锈钢与20钢,将凹槽两侧和两端修磨出坡口形状,用E309、φ2.5mm焊条进行补焊。使修补完成的焊缝金属比凹槽周边金属高出1~2mm,然后用不锈钢专用砂轮片将高出部分磨平,对补焊处进行PT检测,I级合格[2]。

3.2 管材代用分析

车床切削法兰颈后,法兰整体长度缩短约25mm,恢复安装时需要增加管段。该公司库存仅有φ530mm×12mm的20钢管道材料,拟采用该管道材料代用,因此需进行复核计算和可行性分析。

复核计算公式为[3]

式中ts——直管计算厚度(mm);

P——设计压力(MPa);

D0——管子外径(mm);

[σ]t——设计温度下材料许用应力(MPa);

Ej——焊接接头系数;

Y——系数。

已知:P=2.3MPa、D0=530mm,查相关材料标准得到20钢在425℃时的相关性能系数:[σ]425=78MPa,Ej=1,Y=0.4,则

该管道介质拔头油对碳素钢的最大腐蚀速率为0.6mm/a(数据由该石化公司防腐蚀部门提供),且该石化公司定于2024年10月停工大修,故需要增加腐蚀裕量约1.65mm,因此管道代用材料使用厚度至少为:7.72mm+1.65mm=9.37mm<12mm。

综合以上计算结果和使用分析,采用20 钢φ530mm×12mm管道材料代用,可以满足设计和使用条件。

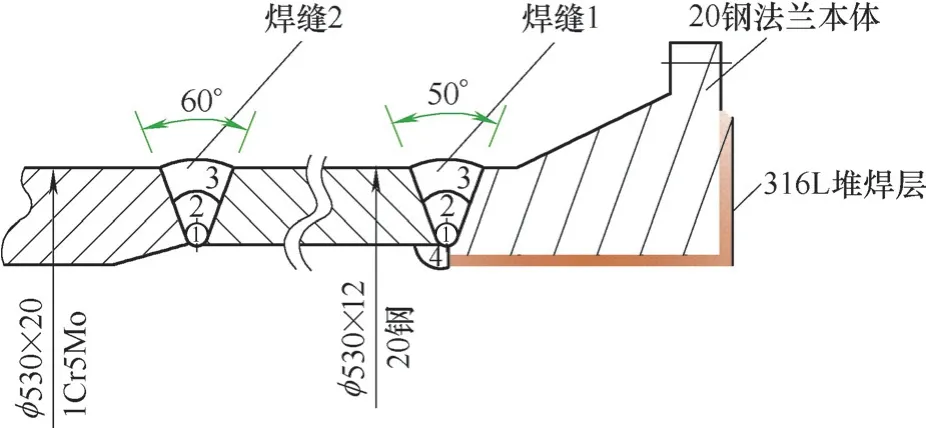

4 安装焊接

根据相关标准要求,增加φ530mm×12mm的20钢管段长度至少150mm,故需要焊接两道焊缝,即修复后的法兰与新增管段对接焊缝1,材质为20钢+316L不锈钢;新增管段与原管道对接焊缝2,材质为20钢+1Cr5Mo钢。焊缝1、焊缝2组对焊接如图2所示。

图2 焊缝1、焊缝2组对焊接

4.1 焊缝1的组对焊接

根据管道规格参数,增加的管段外径与原法兰颈外径相同,但内径不同,壁厚差有8mm,导致焊缝组对时内壁不平齐,但是法兰直径较大,焊缝背面可以施焊,因此在预制场采用双面施焊,正面为对接接头,背面为角接接头,免除了厚壁法兰的减薄处理。

采用φ3.2mm的E4315焊条打底、填充和盖面,完成焊缝正面坡口焊接。背面焊缝用砂轮机清根打磨直至见到金属光泽,然后用φ3.2mm的E309焊条进行封底角焊,焊脚高度与法兰背面平齐(见图2)。

焊接完成后需进行射线检测,II级合格,底片质量满足AB级要求[2]。

4.2 焊缝2的组对焊接

(1)焊前准备 新增管道φ530mm×12mm的20钢与φ530mm×20mm原管道1Cr5Mo合金钢组成异种钢、壁厚差较大的对接接头。两种材料管道组对后外壁平齐,内壁差为8mm(<10mm),需要对合金钢管道内壁做减薄处理(见图2)。

机械加工管道30°坡口,钝边为1~1.5mm,PT检测1Cr5Mo合金钢管道修磨好的坡口表面,I级合格[2]。

1Cr5Mo合金钢管道焊接背面需充氩保护,在管道组对前需在管道内壁贴好水溶纸。因为1Cr5Mo合金钢管道焊接预热温度较高,所以水溶纸不得贴在预热位置,以防被烧坏。

(2)焊缝组对 将20钢管段与1Cr5Mo合金钢管道组对,保证外壁平齐,错边量≤1.2mm。采用两组20钢带加减丝扣的定位夹具对称焊接,在需要组对的两管道表面,调整组对间隙为2~2.5mm,贴好封口胶布,安装好充氩管嘴。

在焊缝组对过程中,发现原有1Cr5Mo合金钢管道含有较强的磁性,无法进行正常电弧焊接,因此必须进行消磁处理。

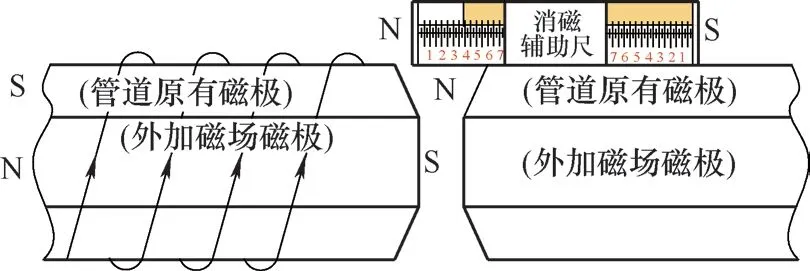

将焊接电缆线缠绕到含有磁性的管道上,开启直流焊机使其处于焊接状态,这样直流电通过缠绕在管道上的焊接电缆线。根据通电螺线管原理,通有直流电的缠绕电缆线产生反向磁场与原有管道磁性相抵消,利用焊接消磁辅助尺协助消磁,如图3所示。

图3 焊接电缆线现场消磁法

(3)焊接及热处理工艺要求 根据现场实际及施焊单位的焊接工艺评定报告,选择φ2.4mm TIG-J50焊丝和φ3.2mm E4315焊条,采用氩弧焊打底,焊条电弧焊填充盖面方法。焊前采用陶瓷履带加热器对1Cr5Mo合金钢管道坡口侧100mm范围内进行电加热,预热到250℃以上。控制层间温度不低于300℃[4]。

为了保证焊接质量、节约抢修时间,对焊接完成的焊缝先进行后热处理,即加热到350℃,保温1h缓冷后[5],再进行射线检测,II级合格,并对焊接接头进行硬度预检测。

焊缝射线检测合格后立即对焊缝进行热处理。根据硬度预检测值来制定热处理工艺参数,同时热处理工艺必须满足异种钢焊接热处理工艺要求。热处理后,需对焊接接头进行硬度检测,要求1Cr5Mo合金钢管道焊接接头硬度≤241HBW为合格[6]。

由于1Cr5Mo合金钢管道有延迟裂纹倾向,其焊缝无损检测时机应在焊缝焊接完成24h后进行,故需要再对焊缝全面进行无损检测。为了避免射线检测的辐射影响,满足白天施工要求,提高抢修进度,故采用超声波检测,结果I级合格[2]。

5 结束语

1)由于20钢不能用在输送含腐蚀介质的高温拔头油管道上,因此需重视运送腐蚀介质压力管道的材料选择。

2)由于石油化工装置持续生产的需要,压力管道泄漏抢修应急采用的不符合设计要求的管道材料代用,因此需要计算复核及腐蚀状态分析,在投入生产使用后要加强对抢修部位的监控。

3)加强石油化工装置安装过程质量管理,及时检查安装质量与设计的符合性,保证其使用寿命。

——“长三角合金钢材料与制品产业链专刊”前言