基于NXFBM系统的自动化编程技术应用

毕忠梁 王伟

摘 要:随着智能制造技术的飞速发展,产品的生命周期持续缩短,传统CAM 软件手动编程模式已经难以应对零件设计和尺寸的不断变化。NX的FBM 系统可以实现基于特征的自动化编程,通过识别产品CAD模型中的特征信息,自动确定最佳的加工工艺,选择适合的刀具自动产生刀具路径;还可以随着CAD模型的变化,智能调整加工方案,实现数控编程的自动化和智能化。文章以机械臂零件的数控加工为例,对FBM 系统原有特征库进行了扩充,同时对MKE知识库进行了二次开发,实现了自动编程加工,最后比较了传统编程方式和自动化编程方式的差异,展示了自动化编程的优越性。

关键词:FBM 系统;自动编程;特征加工

中圖分类号: TP273 文献标识码:A 文章编号:2095-9699(2023)06-0038-05

传统的制造模式,设计模块与加工模块相对独立。这样的模式导致产品开发周期长,效率低且质量很难保证。随着智能制造技术的高速发展及数控技术的全面应用,传统的制造模式发生了根本性变化,提出了全新的基于产品数字化模型的自动化制造模式[1]。

具体来说,对于数控编程工程师而言,最常见的问题是对于形状或特征相似的零件需要重复编程劳动,这会浪费大量的时间。而对于车间的操作人员而言,往往会遇到切削参数选择不合理或者刀具选择错误等问题。如果采用自动化数控编程就可以解决这些问题———它极大地减少了耗时的、重复的手工编程工作,简化了程序生成的过程,减少了生成NC代码所需要的交互操作数量,最重要的是减少了手工编程过程中出错的概率,提高了程序的准确性[2]。

以NX软件为例,要实现自动化编程,如果采用Open API技术二次开发,对一般的数控编程工程师而言比较困难。而利用NX软件内置的自动编程系统,只要熟悉数控加工工艺就可以轻松实现自动化编程的开发。

1 FBM 智能编程系统应用

1.1 FBM 系统介绍

基于特征的加工系统(feature based machining,FBM)是一种自动化编程系统。基于特征的FBM 加工系统允许将产品的CAD模型直接导入到CAM 程序中,然后FBM 快速分析CAD实体模型中的设计和产品制造信息(product manufacturing information,PMI),查找出相关特征,确定每个特征的最佳加工工艺,最后自动生成每个操作的刀具轨迹。FBM 可以将数控编程时间减少多达90%,同时减少了编程中可能出现的错误,减少机器设置时间[3]。

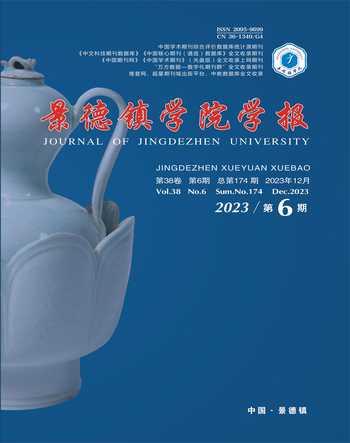

从图1上可以看到,基于FBM 的自动化编程省略了大量的重复性操作,提高了编程效率。NX的FBM 系统适用于车削、铣削以及线切割模块。系统内包含了一个开箱即用(out of the box,OOTB)的基础加工知识库,基础知识库包含了常见的特征及加工规则,例如各种类型的孔、型腔和其他简单形状的特征。如果需要利用FBM 自动加工复杂的特征类型,则需要在加工知识库中开发新的特征和加工规则。

1.2 实际案例分析

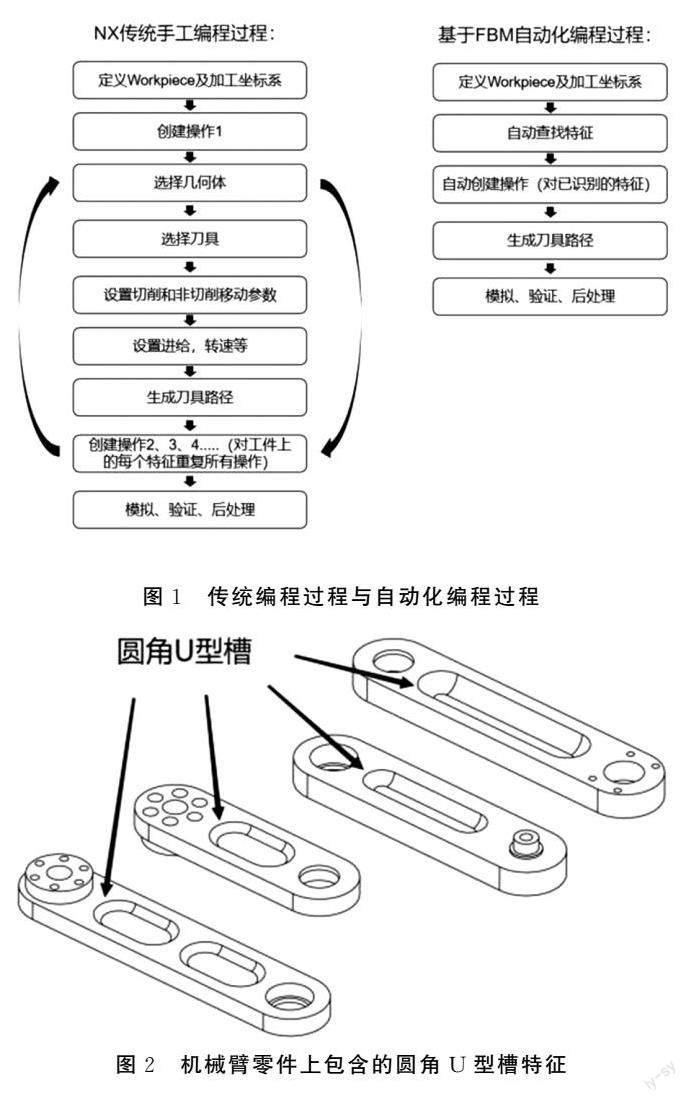

在设计双臂scara打印机的过程中,机械臂的相关零件有很多类型,在这些机械臂的零件上大多都设计了一种圆角U 型槽,主要目的是减轻机械臂重量以及美观。如图2所示,这些圆角U 型槽的槽型一般不深,底部是平面结构,侧面为包含R 的圆角,结构大致相同,只是圆角半径,槽宽、槽长等尺寸不同[4]。现需要对这些圆角U 型槽分别加工。

对于单个圆角U 型槽的加工工艺并不复杂,如果利用NX 软件加工则基本过程如下:首先利用圆角立铣刀对圆角U 型槽整体粗加工,使用型腔铣操作;接着利用球头铣刀精加工侧面的圆角,使用等高加工策略;最后利用平底铣刀精加工U 型槽的底部平面,使用底壁铣操作完成加工。

对于多个圆角U 型槽批量自动加工,由于槽的结构基本相同,因此其加工工艺基本相似,可以使用FBM 功能,自动查找出圆角U 型槽的加工特征,然后自动创建出特征工艺,自动生成刀具路径。由于NX的FBM 自带的特征知识库中,并不包含圆角U型槽这个特殊的几何特征,所以必须首先在FBM系统中开发新特征并同时分配新的加工操作规则。由于圆角U 型槽的尺寸不同,为了保证加工质量和效率,在分配合适的加工操作规则时还要求系统可以进行智能化设置,例如公差、刀具选择、材料等参数[5],具体要求见表1。

为了保证FBM 系统可以根据不同尺寸智能选择刀具及切削参数,就需要在机械加工知识库编辑器中进行二次开发。加工知识库编辑器(machiningknowledge editor,MKE)是NX 一个独立的工具,负责管理FBM 系统所有特征规则、加工规则的数据库,可用于修改定义加工过程规则,新建和映射特征等。

1.3 示教特征库扩充

FBM 系统自带的特征库中没有圆角U 型槽,要系统能识别圆角U 型槽并加工,需要先添加该特征并示教。为了防止其他特征干扰,我们可以新建一个零件,其中只包含圆角U 型槽这个单一的特征,如图3所示。

无论什么特征都是由不同的属性组成,这些属性将其与相似的元素区分开来。属性可以是几何尺寸、粗糙度、颜色、公差等,这些属性可以作为变量,在MKE中作为条件的判断。创建新特征时,PMI注释可以用于创建属性。PMI的标注使用有其原则,必须使用基本的长度尺寸,例如水平、垂直、半径、直径等。单纯的PMI只是一个数字标注,FBM系统可以获取PMI值,但是不知道这个值所对应的变量是什么,应该如何调用这个值。因此需要将PMI注释添加为变量,在相应的PMI标注后添加附加文本注释,这样MKE就会自动识别文本作为变量引用。如图所示,在标注后缀添加如LENGTH、WIDTH、RADIUS、FLOOR等文本注释,作为圆角U 型槽的长度、宽度、圆角半径值,如图3所示,这样示教特征时系统会识别出这些变量,相应的特征中就会包含这些属性。

使用“示教特征”命令可以将新特征添加至FBM 特征库中。首先选择添加新特征类型,这里可以指定新特征的添加位置和新特征的名称,接着需要选择特征的识别规则选项,NX7之前的版本特征的识别仅能通过颜色识别,现在识别参数选项有很多,它包括颜色、几何属性,以及几何的名称等。在识别规则中选择PMI注释的选项,即用户自定义添加的属性。最后选择要示教的特征面,图4所示。示教特征完成后,需要验证这个新特征的识别规则是否正确。

1.4 MKE知识库的二次开发

新的特征添加完成后,还需要在MKE 加工知识库中开发新的加工规则才可以实现自动编程。首先针对识别出来的圆角U 型槽手动创建一次完整的操作工序作为加工规则,包含三个操作步骤:型腔铣、深度轮廓铣和底壁铣。然后将这三个手动创建的操作分配给识别出来的特征几何图形,FBM 系統会将这些操作关联到圆角U 型槽特征并写入MKE。

当示教操作完成之后,所有的加工操作都是固定的,包括操作的参数,使用的刀具以及切削参数都不能更改,要求和当前的示教特征一致。这样直接使用FBM 自动创建特征工艺是没有考虑到圆角U型槽其实是参数化的,槽的深度,宽度,圆角半径的尺寸都是变化的,刀具和切削参数的设置需要考虑特征的几何尺寸变化,智能判断加工条件。所以在示教操作之后,需要在MKE编辑器中修改这些操作,开发智能判断的加工条件,这些加工条件将确定加工规则、刀具以及切削条件的适用性。

打开MKE,进入Machining Knowledge选项列表,选择示教的操作,打开后可以看到对于每个加工策略,MKE都建立了一系列特征以及加工操作定义的条件。Conditions选项卡中包含了该操作的执行准则、刀具选择准则、加工前的特征属性、操作工序的属性以及具体的设置参数。

打开型腔铣的策略条件选项卡,在刀具选用准则下添加以下判别规则:

REM Tool Criteria

IFmwf.WIDTH <= 8.0

THEN (tool.Diameter = 6.0 AND tool.CorRad1 = 1.0 )

ELSE(tool.Diameter = 10.0 AND tool.CorRad1 = 1.0 );

表示当圆角U 型槽槽底的宽度小于等于8mm时,选择直径6mm 圆角半径1mm 的圆角立铣刀粗加工;当槽底宽度大于8mm 时,选择直径10mm 圆角半径1mm 的圆角立铣刀粗加工。

深度轮廓铣的策略条件选项卡中,在刀具选用准则下添加以下判别规则:

REM Tool Criteria

tool.Diameter < (mwf.RADIUS-1.0)*2;表示自动选择半径小于圆角U 型槽侧面R 角半径减1mm 的球头立铣刀,这样既能保证加工效率,也不会造成球头铣刀半径过大导致加工失败情况。在FBM 自动加工的时候,系统会智能地从NX刀具库中搜索符合匹配条件最大的球头铣刀加工。底壁铣的策略条件选项卡中,同样在刀具选用准则下添加以下判别规则:

REM Tool Criteria

tool.Diameter < mwf.WIDTH -1.0;

表示选用的立铣刀的直径小于槽底的宽度减1mm,系统会从NX刀具库中搜索符合匹配条件最大的平底立铣刀加工。设置完成后,保存MKE,示教特征完成。

1.5 智能自动编程流程

自动编程时,首先进入FBM 特征自动加工系统,选择查找特征,在要识别的特征中选中之前示教的特征名称,系统会自动将符合我们创建的示教特征的圆角U 型槽一次性全部查找出来,并且正确识别到了槽宽、槽长、圆角半径等参数,如图7所示。

选中所有特征,选择创建特征工艺,在知识库中选择之前示教的操作名称,系统会将之前示教的三个操作自动添加到特征上,并且会根据不同尺寸智能选择对应规格的刀具,还会自动设置相匹配的切削参数,生成刀具路径,实现了编程自动化和智能化。加工完成的机械臂零件安装到双臂scara打印机上的效果如图8所示。

2 自动编程效率评估

将手动编程与FBM 自动编程进行比较,统计二者在NX 操作时的交互次数,包括编程员在编程时设置编程参数使用鼠标单击或键盘按键的次数。手动编程在编写单个圆角U 型槽程序时,需要生成三个加工操作,每个操作都需要重复设置几何体,切削层,切削余量、切削参数、公差、刀具等工作,需要交互次数大约是100~200次,总共耗费时间大约是5分钟,而且与编程者的操作水平和熟练度有很大的关系。圆角U 型槽数量越多,交互次数和耗费时间就越多,虽然操作可以复制粘贴,但是一些重复的参数设置还是必需的。而采用FBM 自动编程时,特征查找和创建特征工艺都是自动完成,并且与圆角U 型槽数量无关,无论图中有多少个圆角U 型槽,自动编程的交互次数和时间都是差不多的。具体对比结果见表2。

从表2可以看到,对于这四个圆角U 型槽零件,FBM 自动编程比手动编程交互次数减少了90%左右,编程时间缩短了80%左右。

3 总结

基于特征的FBM 自动化编程技术在未来的智能制造中有着非常重要的地位。智能制造的特点决定了零件的设计和尺寸会不断变化,传统的手工编程面对不断发生设计变化的工作环境力不从心。FBM 是根据模型几何特征以及PMI等参数自动选择加工策略,自动进行编程,一旦模型设计或尺寸更改,FBM 也会智能更改加工过程,无须编程者进行任何干预操作,极大地提高了生成效率。同时每个企业还可以按照自己的生产习惯,设定加工工艺及操作顺序,实现高效的生产。

参考文献:

[1]刘红军,伞雷,纪俐,等.基于UG特征识别的典型孔槽类零件数控加工技术[J].航空制造技术,2014(Z2):100-102

[2]Angelo Corallo,Manuela Marra,Claudio Pascarelli.Knowledge-Based Manufacturing:Management and Deploymentof Manufacturing Rules through Product Lifecycle ManagementSystems[J].Aerospace,2019,6(4):41-58.

[3]M. Marra, C. Pascarelli, M. Lazoi ,et al.KNOWLEDGE-BASED MANUFACTURING: A PROPOSAL TO MANAGEMANUFACTURING RULES [C]//15th International DesignConference.2018:359-368.

[4]花锋.基于NX二次开发的特征识别技术研究[J].机械制造与自动化,2010,12(39):99-100.

[5]荣奇,张芬,李建勋.基于加工特征的UG/CAM 编程自动化系统研究[J].机床与液压,2015(15):112-115.

[6]黄国祥.基于加工特征和UG 的NC代码自动生成研究[D].杭州:浙江大学,2006.

责任编辑:肖祖铭