通才1 860 m3高炉风口鼓风均匀性仿真研究

马全强 石代龙 宋 黎 李子童

(1.山西建邦集团有限公司,2.山西平阳重工机械有限责任公司)

送风系统是高炉炼铁最主要的附属系统。热风通过送风系统进入炉缸后,在炉缸圆周均匀分布,有利于初始煤气流均匀分布和圆周方向炉缸活跃性一致,是保证高炉顺行的重要前提[1-5]。

当前,炼铁行业内对于热风通过围管和支管分配均匀性的研究主要集中在三维流体仿真分析层面[6]。在此基础上提出了一种能够准确评估高炉风口鼓风均匀性的方法,并以通才1 860 m3高炉的送风系统为研究对象,采用CFD仿真研究方法,对高炉风口鼓风均匀性进行计算评估,根据评估结果对高炉风口参数进行针对性调节,进一步提高高炉风口鼓风均匀性。

1 高炉送风系统仿真模型

1.1 高炉送风系统几何建模

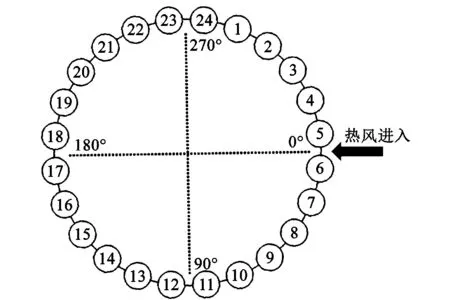

以通才1 860 m3高炉送风系统(包括热风总管、热风围管、热风支管、直吹管和风口小套,相关参数如表1所示)为研究对象,为了方便几何建模和仿真分析,忽略与流场无关的外围结构,仅保留与热风直接接触的内部流场边界,创建的高炉送风系统几何模型如图1所示。该高炉送风系统一共有24个风口,风口直径均为110 mm,风口编号如图2所示。

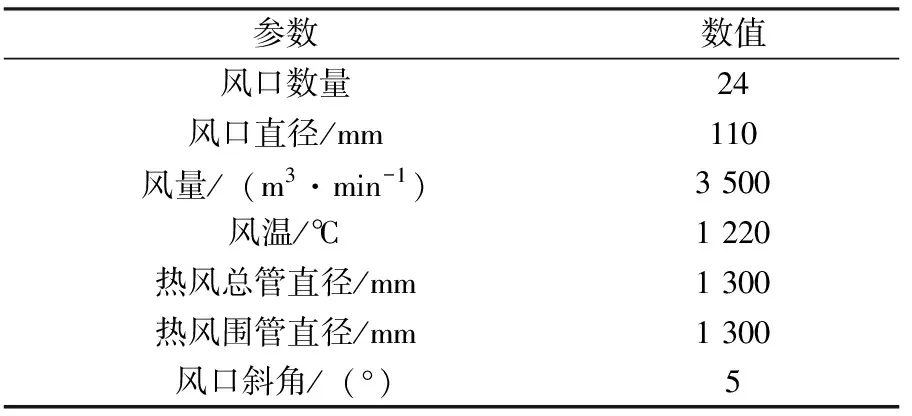

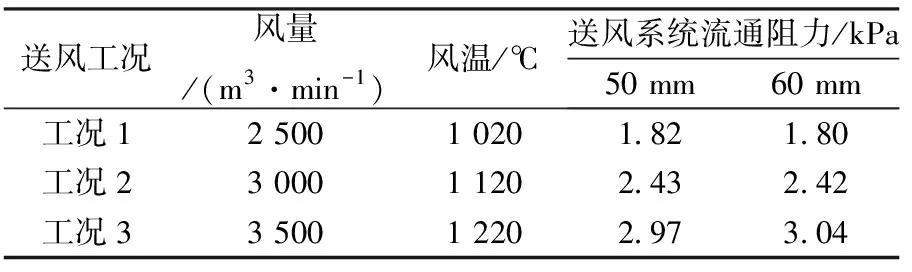

表1 通才1 860 m3高炉送风系统参数

表2 高炉送风系统流通阻力

图1 高炉送风系统几何模型

图2 高炉风口编号

1.2 控制方程

文章仅研究高炉送风过程流场分布情况,不考虑高炉内各种物理化学反应过程,因此仅采用质量和动量守恒方程即可。

质量守恒方程:

(1)

式中:ρ为流体密度;t为时间;u、v、w为流体在x、y、z三个方向上的速度分量。

动量守恒方程:

(2)

式中:u为流体的动力粘度;P为流体的表面张力;g为作用在单位体积流体上的体积力;f为作用在单位流体上的反方向阻力。

1.3 物理模型及边界条件

对高炉送风系统几何模型进行抽腔、几何清理、表面网格划分等前处理。

采用三维流体仿真软件进行面网格重构、体网格划分及数值求解。表面重构选择Surface Remesher,体网格选择Polyhedral mesher,边界层网格选择Prism Layer Mesher,网格基础尺寸为60 mm,最小网格尺寸为2 mm。

流体域入口为热风总管入口,边界类型定义为速度入口,入口热风流速为43.97 m/s(根据风量和风口直径求得),入口热风温度为1 220 ℃。流体域出口为24个风口,边界类型定义为压力出口,出口压力为0 kPa(相对于入口,假定热风压力与炉缸压力相等。)

1.4 模型验证

根据高炉送风系统尺寸,将网格基础尺寸定为60 mm,为排除该尺寸对计算结果的影响,在三种不同送风工况下对网格基础尺寸为50和60 mm的高炉送风系统模型进行仿真计算,分析对比在各个工况下的送风系统流通阻力,确认结果是否在计算误差允许范围内基本一致。

表1为网格基础尺寸分别为50和60 mm时,不同送风工况下高炉送风系统流通阻力。从表1可以看出,两种网格尺寸下的高炉送风系统在相同工况下的流通阻力基本相同,说明该模型基本消除了网格尺寸对仿真结果的影响,即证明了网格的无关性。

1.5 高炉鼓风均匀性评估方法——均匀率

为评估高炉鼓风均匀性,文章提出一种无量纲参数——均匀率。

首先引用偏差率Pi,表征单个风口风量相对于所有风口风量平均值的偏差程度,即:

(3)

式中:ui为高炉某一风口的风量;ua为高炉所有风口风量的平均值。

基于此,所有风口风量相对于其平均值的偏差程度,即总体偏差率,可定义为:

(4)

式中:1/2的含义为,所有风口风量相对于其平均值的偏差中,正偏差之和与负偏差之和的绝对值相等。

综上,所有风口风量相对于其平均值的偏差程度可用总体偏差率来表征,故所有风口风量的均匀率UI可定义为:

式中:n为高炉风口个数。

2 高炉送风系统CFD仿真分析

对上述高炉送风系统进行三维流体仿真计算,分析热风在热风围管中的流动特性,并从“圆周四个方向”(图2中0°~90°、90°~180°、180°~270°和270°~0°)和“圆周总体”两个维度综合评估风口鼓风均匀性。第一个维度“圆周四个方向”,契合高炉实际测量设备进行分析,高炉本体的这四个方向安装四组热电偶,通过测量得到的温度分布情况来间接表征这四个方向的风口鼓风均匀程度(风口风速与对应区域炉壳温度呈正相关关系)。第二个维度“圆周总体”,是从理论上分析圆周上所有风口总体的鼓风均匀程度。

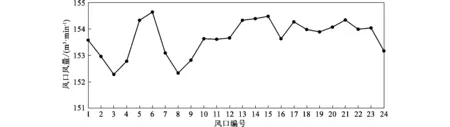

高炉各个风口风量模拟结果如图3所示。热风通过热风总管进入热风围管后,直接冲击总管和围管交汇处的热风支管,使得对应位置的5号和6号风口风量较大,分别为154.33和154.64 m3/min;热风在总管和围管交汇处均匀地分为两股气流,两股气流在围管另一端的正对位置发生碰撞,使得对应位置的17号和18号风口风量较大,分别为154.27和153.98 m3/min;两股气流碰撞后产生部分回流,并沿着围管下侧流动,在围管90°和270°处与正向流动的气流再次碰撞并汇聚于此,使得对应位置的14号和21号风口风量较大,分别为154.39和154.34 m3/min;热风在围管0°~45°和315°~0°区域基本为单向流动,使得对应位置的3号和8号风口风量最小,分别为152.28和152.33 m3/min。

图3 高炉风口风量

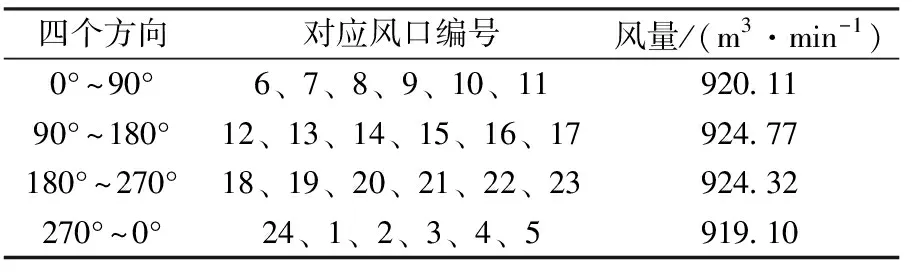

圆周四个方向对应的风口和风量如表3所示,将该风量值代入式(5),求得圆周四个方向的风口鼓风均匀率为99.47%。将图3中所有风口风量值代入式(5),求得圆周总体的风口鼓风均匀率为95.69%。

表3 圆周四个方向对应的风口和风量

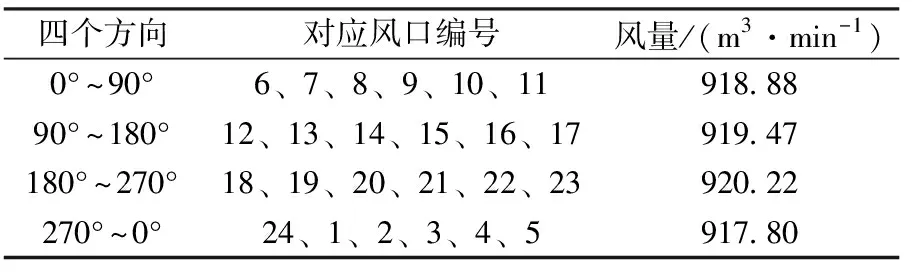

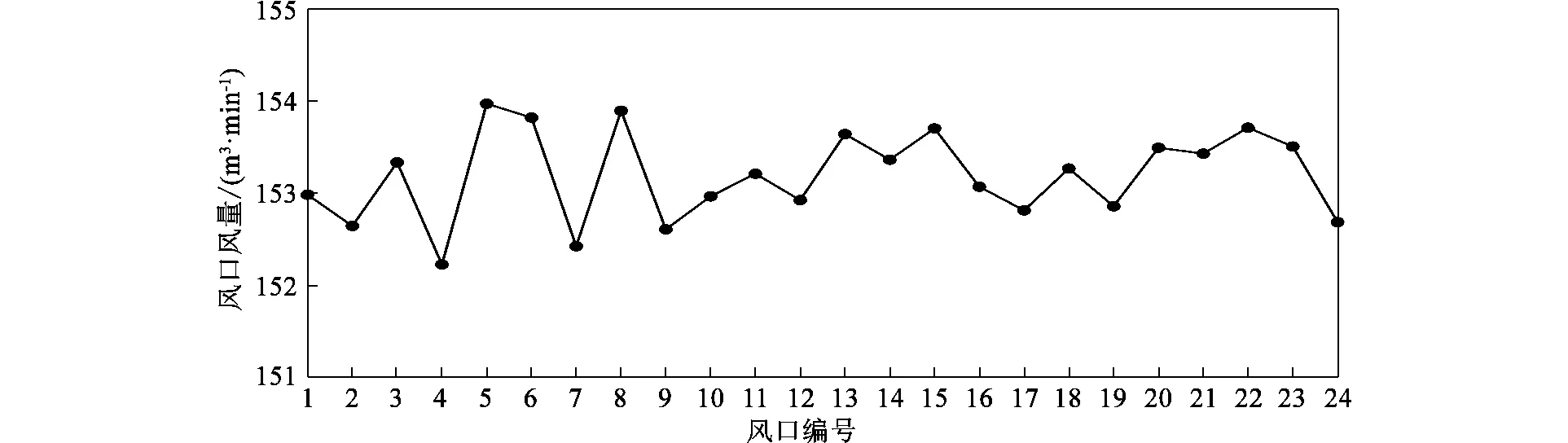

3 高炉风口参数调节及仿真分析

根据上述分析可知,热风围管中0°~45°和315°~0°两段热风仅为单向流动,基本无回流,进入对应支管的风量相对其他位置较少,且3号和8号风口风量最小,故将这两个风口的直径调大到113 mm,其他风口直径保持110 mm不变。调节风口参数后高炉送风系统各个风口风量和圆周四个方向对应的风口风量如图4和表4所示。调节高炉风口参数后,热风在围管中的流动特性未改变。分别将图4中所有风口风量和表4中的风口风量值代入式(5),求得的圆周总体风口鼓风均匀率为96.81%,圆周四个方向的风口鼓风均匀率为99.84%,相对于调节风口参数前风口鼓风均匀率分别提高1.12和0.37个百分点。

表4 调节风口参数后圆周四个方向的风口风量

图4 调节风口参数后高炉风口风量

4 结论

文章提出了一种能够准确评估高炉风口鼓风均匀性的无量纲参数——均匀率,为炼铁行业内高炉风口鼓风均匀性评估提供一种借鉴方法。

以通才1 860 m3高炉的送风系统为研究对象,采用CFD仿真研究方法,对高炉风口鼓风均匀性进行计算评估,得到圆周四个方向的风口鼓风均匀率为99.47%,圆周总体的风口鼓风均匀率为95.69%。根据评估结果对高炉风口参数进行针对性调节后,圆周四个方向的风口鼓风均匀率提高至99.84%,圆周总体的风口鼓风均匀率提高至96.81%,相对于调节风口参数前风口鼓风均匀率分别提高0.37和1.12个百分点。