基于离散元研究石墨对铜基石墨复合材料摩擦磨损性能的影响

孟 响, 解 挺, 陈 堃, 张龙肖, 徐 建, 李文博

(合肥工业大学 机械工程学院,安徽 合肥 230009)

铜基石墨复合材料具有良好的机械性能、导热性、耐磨性和耐腐蚀性等综合性能,在机械、轨道交通、航空航天等领域得到广泛应用[1-4]。长期以来,石墨对铜基石墨复合材料摩擦磨损性能的影响受到广泛关注[5-8]。学者关于石墨粒径和含量对铜基石墨复合材料的影响进行了较多研究。文献[9]研究石墨含量及粒度对铜-镀铜复合材料摩擦性能的影响,结果表明随着石墨含量的增多,材料密度减小,石墨粒度小的复合材料的致密度较高,而粒度大的复合材料具有更好的摩擦性能;文献[10]研究表明,材料的性能随石墨粒径的增大存在一个最佳状态,石墨粒径为30 μm时,材料的磨损量最少,硬度和密度达到最大值;文献[11]研究发现,随着石墨粒径由4 μm增大到19 μm,铜-石墨复合材料摩擦系数、硬度和致密度均逐渐升高,磨损量逐渐减少;文献[12]研究结果表明,石墨含量增加,铜基体的连续性有所降低,磨损量和动摩擦系数均先增加后减小,石墨质量分数为16%时,具有最好的摩擦性能;文献[13]研究发现适当含量石墨的加入可以提高摩擦系数的大小和稳定性,然而过量颗粒石墨的加入可使摩擦系数显著下降;文献[14]研究表明,石墨含量增加,磨损率表现为先降低再升高的趋势,摩擦系数逐渐下降,石墨含量为6%时,磨损率最小。

上述研究结果表明,石墨粒径及含量均存在一个最佳值,合理选择石墨粒径和含量可使材料具有良好的摩擦学特性。以上学者研究石墨对复合材料的影响采用摩擦磨损实验的方式进行探究,主要研究的是复合材料宏观的摩擦性能,关于其重要的自润滑机理的分析只是根据最终结果进行推测,而其自润滑膜的动态形成过程无法了解。鉴于实验研究方法在这方面的不足,利用数值模拟可以很好地分析其动态过程,这对于优化材料性能至关重要。常见的数值模拟研究方法主要包括有限单元法、离散单元法、分子动力学方法等[15-17]。利用粉末冶金制备的铜基石墨复合材料由颗粒体系组成,比较适合选用离散元方法[18]。文献[19]利用离散元方法在这方面开展初步研究,其基于往复式滑动摩擦形式研究石墨含量对铜基滑动轴承材料摩擦学性能的影响。

鉴于铜基石墨复合材料多用作滑动轴承材料时的接触形式为环-块滑动接触,为了更贴合实际,本文采用环-块式滑动接触模型。此外,本文采用石墨颗粒团聚体大小来模拟石墨的尺寸大小,至今相关报道不多。因此,本文采用离散元方法建立铜基石墨复合材料/45#钢环-块滑动接触数值模型,探究摩擦过程中摩擦表面石墨润滑层的动态演变规律以及石墨粒径和体积分数对铜基石墨复合材料摩擦磨损性能的影响,对优化复合材料的设计和提高其摩擦学性能具有重要意义。

1 数值模型的建立

1.1 铜基石墨复合材料模型的建立

为了更加贴合实际,用石墨的团聚体大小来模拟试样中石墨的尺寸大小,石墨团聚体由若干个粒径为6 μm石墨颗粒组成,本文提及的石墨粒径即为该石墨团聚体。

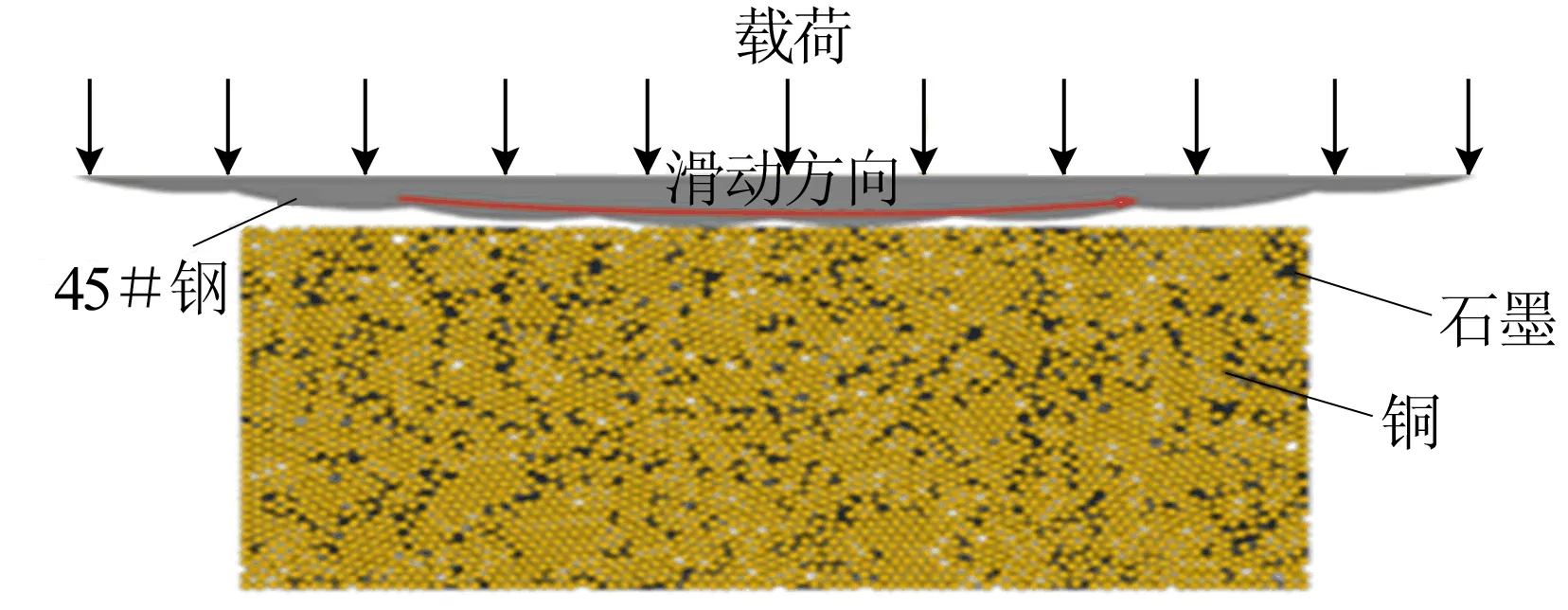

在模型建立中,选择石墨粒径R分别为6、18、30、42、54 μm,石墨体积分数φ分别为6%、8%、10%、12%、14%对铜基体进行填充,铜颗粒是粒径为30 μm的刚性颗粒体,石墨颗粒在铜基体中随机均匀分布,接触模型采用平行黏结模型,复合材料模型生成采用半径放大法,如图1所示。

图1 铜基石墨复合材料模型

图1中:黑色颗粒为石墨颗粒;黄色颗粒为铜颗粒。从图1a、图1b可以看出,石墨粒径越大,石墨聚集现象越明显。从图1b、图1c可以看出,石墨体积分数越多,石墨分布越密集。铜基石墨复合材料模型建立后进行粉末冶金数值模拟,以获得更贴近真实的数值模型。

1.2 滑动摩擦副模型的建立

基于环-块滑动接触特征,选取摩擦接触表面区域最小单元作为研究对象建立模型。建立铜基石墨复合材料与45#钢的滑动摩擦副模型,如图2所示。上试样为45#钢。由于模型中45#钢粒径过大时,计算时间长;45#钢粒径过小时,不能充分反映摩擦界面动态变化。为了体现材料本身粗糙度[20],经过多次模拟尝试,最终选择130个粒径为1 mm的灰色颗粒在直径10 mm的圆上环形等距排列所组成,粗糙度Rz为14.6 μm。在模拟中,上试样被施加恒定的速度v和载荷F,作逆时针旋转运动。在模拟中不考虑45#钢的磨损。

图2 摩擦副模型

下试样为铜基石墨复合材料,尺寸大小为2.5 mm×1.2 mm,下试样位置保持不动。因此建立滑动摩擦副模型的运动系统,即45#钢被施加恒定载荷和速度,相对于铜基石墨复合材料作逆时针转动,实现摩擦副间的滑动。

1.3 细观参数的确定

二维颗粒流程序(PFC2D)中模型细观参数式通过双轴压缩试验来完成[21-22]。当模拟所建模型通过双轴压缩试验得到的应力-应变曲线能够很好地反映真实试验条件下样品的应力-应变曲线时,可将该微观参数建立的模型来模拟材料真实的力学行为[23]。铜、石墨和45#钢的细观力学参数见表1所列。

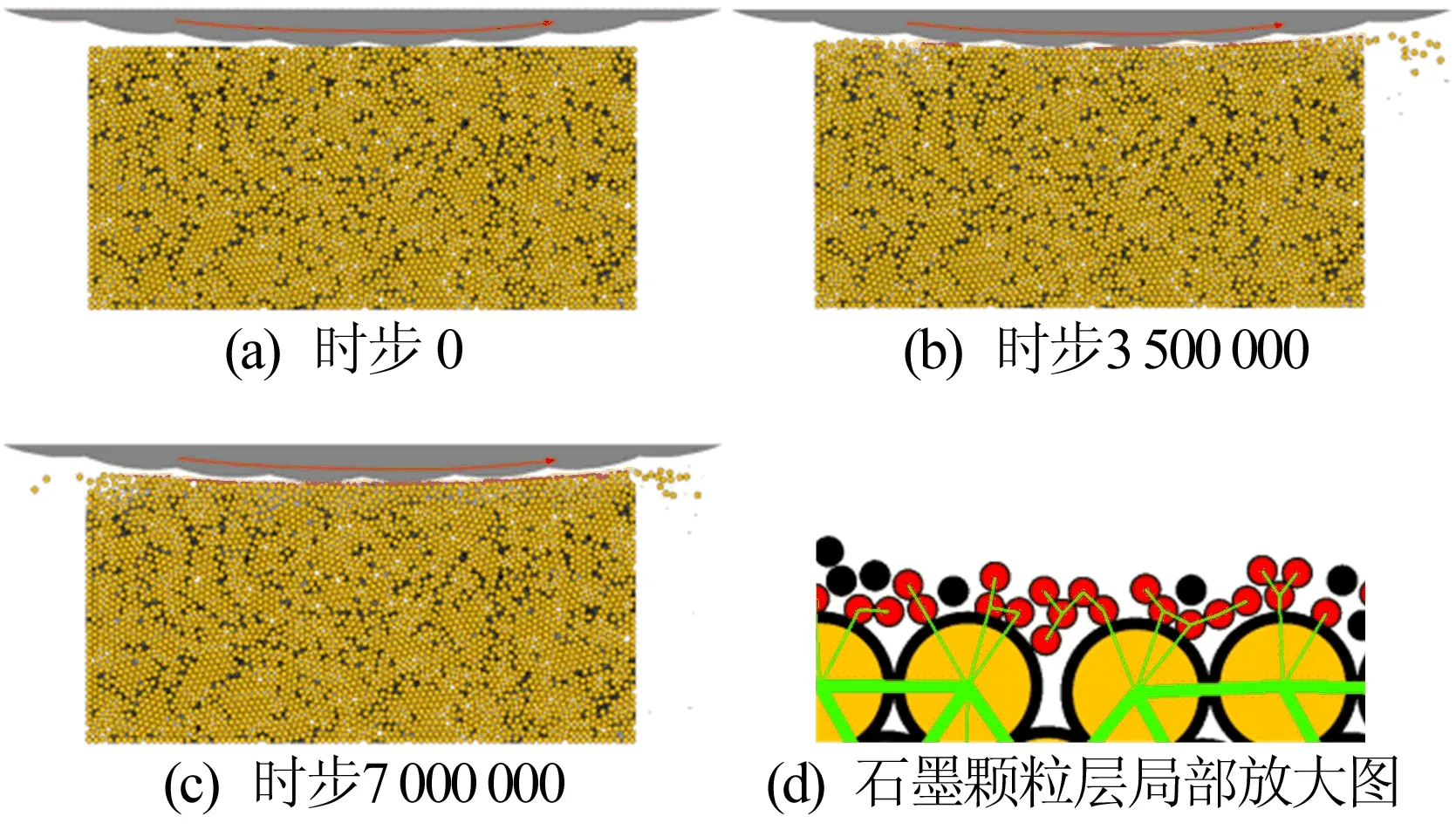

表1 铜、石墨和45#钢细观力学参数

2 模拟结果及分析

2.1 摩擦磨损的动态演变过程

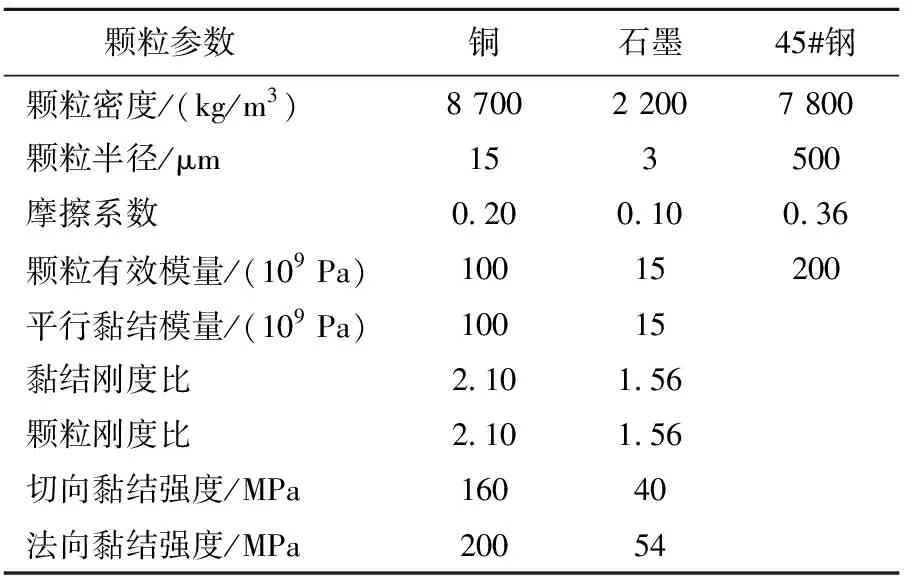

不同时步条件下,45#钢/铜基石墨复合材料相对滑动摩擦磨损动态演变过程如图3所示。该模拟条件选择45#钢滑动速度0.2 m/s、施加载荷10 N、石墨粒径30 μm以及石墨体积分数10%。

图3 不同时步下摩擦磨损动态演变过程

从图3a可以看出,石墨颗粒随机均匀地分布于复合材料内部,颗粒与颗粒间的黏结键未发生断裂,摩擦副的接触主要是金属与金属的接触。从图3b可以看出:摩擦界面处复合材料颗粒间的黏结键发生断裂,材料内部石墨颗粒逐渐向摩擦表面运动,摩擦表面磨损颗粒数与石墨颗粒数逐渐增多;由于摩擦副力的作用,石墨在摩擦表面形成新的接触;由于石墨本身具有润滑特性,该红色石墨颗粒层具有减摩润滑性能;一旦石墨颗粒与材料表面形成黏结力(图3d),即为石墨润滑层,石墨颗粒便会变成红色颗粒,该红色颗粒能够明显地与基体内石墨本身的颜色进行区分,以便研究石墨润滑层的状态,最终在摩擦界面形成不完整的石墨润滑层。由图3a、图3b可知,摩擦副的接触由金属与金属接触转变为石墨颗粒与金属接触,但仍存在部分铜颗粒与45#钢接触。从图3c可以看出,材料内颗粒间的黏结键进一步断裂,摩擦表面的磨损颗粒数和石墨颗粒数逐渐增多,最终在摩擦表面形成完整的石墨润滑层。与图3b相比,红色石墨颗粒增多,摩擦界面处石墨颗粒层几乎将材料与45#钢隔开,摩擦副的接触转变为石墨颗粒与金属接触。从图3d可以看出,黄色颗粒为铜颗粒,黑色颗粒为未与复合材料表面形成黏结键的石墨颗粒,成为磨屑颗粒。对于以上演变过程分析认为,由于摩擦力与外力的作用,颗粒间的黏结键发生断裂,具有黏结键较弱的石墨颗粒在内部颗粒间的相互挤压作用逐渐向摩擦表面运动,最终部分石墨颗粒与材料表面形成黏结力,石墨颗粒转变为红色颗粒,形成石墨润滑层。事实上,由于摩擦物理、摩擦机械以及摩擦化学等的综合作用,使得石墨在材料摩擦表面附着并扩散,最终在材料摩擦表面形成较均匀完整石墨润滑层,上述的综合作用采用颗粒间的黏结力来表征[24]。实验研究表明,铜基石墨复合材料在摩擦过程中,石墨在摩擦接触面聚集并形成一层石墨润滑层,该石墨润滑层具有润滑减摩性能[25-27]。

2.2 石墨粒径对材料摩擦学性能的影响

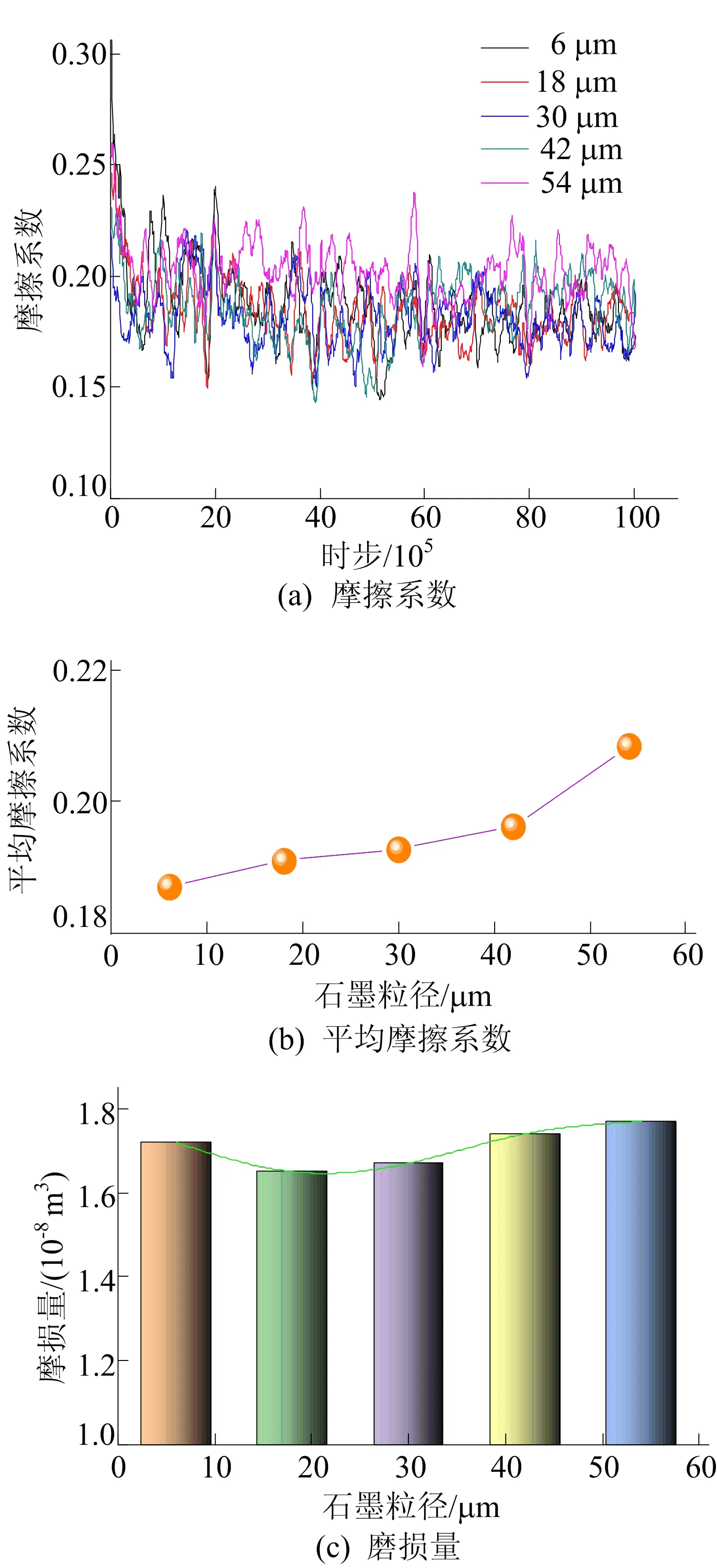

不同石墨粒径下铜基石墨复合材料的摩擦学性能如图4所示。该模拟条件选择石墨粒径为6、18、30、42、54 μm,石墨体积分数为10%,施加载荷为10 N,45#钢滑动速度为0.2 m/s,模拟时步为10 000 000。

图4 不同石墨粒径下复合材料的摩擦学性能

从图4a可以看出,随着时步数的增加,复合材料的摩擦系数整体降低并趋于稳定,其中石墨粒径为54 μm时,摩擦系数在很长时步内保持较高的数值。随着摩擦进行,摩擦副的接触由金属与金属接触逐渐转变为石墨颗粒与金属接触,由于石墨的润滑减摩特性,摩擦系数表现为下降的趋势。时步数为6 000 000时,完整的石墨润滑层形成,摩擦系数维持在一定数值范围内波动。从图4b可以看出,随着石墨粒径的增加,复合材料的摩擦系数逐渐增大。由于石墨颗粒与相邻接触颗粒的黏结强度弱,在摩擦力以及外力作用下,石墨颗粒黏结易断裂。在颗粒间挤压作用下,基体内部石墨颗粒运动至摩擦表面。填充相同体积分数的石墨,石墨粒径越小,石墨团聚体数量越多,从而割裂了基体的连续性,使复合材料内颗粒的黏结强度降低,更便于石墨颗粒从材料内部向摩擦表面运动,摩擦表面的石墨颗粒数逐渐增多,有利于形成石墨润滑层,使材料减摩性能越好,摩擦系数较低。从图4c可以看出,当石墨粒径逐渐增大时,磨损量呈现先减少后增多的趋势。当石墨粒径较小时,分布在铜基体中的石墨团聚体数量越多,割裂铜基体的连续性较强,复合材料的颗粒黏结力较弱,使颗粒间的黏结键更容易断裂,磨损量较多。当石墨粒径较大时,石墨在材料内部有团聚,割裂铜基体的连续性较弱,颗粒间的黏结力较强,不易发生断裂,从而不利于材料内部石墨颗粒向摩擦表面运动,摩擦力增大,磨损量较多。数值模拟中石墨粒径为18 μm时,磨损量最少为1.65×10-8m3。

2.3 石墨体积分数对摩擦学性能的影响

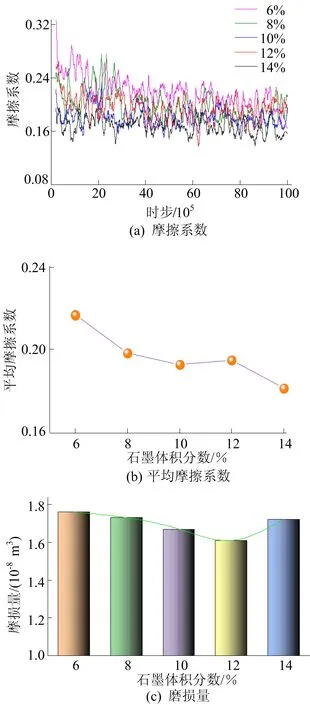

不同石墨体积分数下铜基石墨复合材料的摩擦学性能如图5所示。该模拟条件选择石墨体积分数为6%、8%、10%、12%、14%,石墨粒径为30 μm,施加载荷为10 N,45#钢滑动速度为0.2 m/s,模拟时步为10 000 000。

图5 不同石墨体积分数下复合材料的摩擦学性能

由图5a可知,在不同石墨体积分数下复合材料摩擦系数整体随着时步数的增加逐渐下降并达到稳定。由于石墨的自润滑特性,随着时步数的增加,颗粒间的黏结键断裂,材料内石墨颗粒向摩擦表面运动,在摩擦界面处聚集,逐渐形成完整的石墨润滑层,使材料的摩擦系数降低并趋于稳定波动。由图5b可知,随着石墨体积分数的不断增多,材料的整体平均摩擦系数表现为下降的趋势。石墨作为一种固体润滑剂,在受到变形挤压作用时,石墨颗粒会向摩擦表面运动,摩擦表面的石墨颗粒逐渐增多,形成石墨润滑层。石墨与相邻颗粒的黏结力较弱,石墨体积分数增多,使得材料颗粒间的黏结键更容易断裂,有助于摩擦表面石墨润滑层的形成以及提高石墨润滑层的连续性与完整性,进而使摩擦副减摩效果较好,摩擦系数减小。由图5c可知,磨损量随着石墨体积分数的增多表现为先减少后增多的趋势。复合材料中石墨体积分数较少时,铜颗粒间的黏结力强,黏结键不易断裂,不利于石墨向摩擦界面运动,使得石墨在摩擦表面聚集的颗粒较少,不易形成石墨润滑层,润滑减摩效果弱,磨损量较多。石墨体积分数较多时,石墨随机均匀地分布于材料内部,对材料中铜基体的连续性造成破坏,颗粒间的黏结键易发生断裂,材料承载能力下降,导致磨损量较多。数值模拟中石墨体积分数为12%时,磨损量最少为1.61×10-8m3。

3 结 论

本文基于离散元二维颗粒流程序(PFC2D)数值模拟方法对铜基石墨复合材料和45#钢摩擦磨损过程进行建模与模拟,研究了摩擦磨损过程的动态演变过程以及石墨粒径和体积分数对复合材料的摩擦系数、磨损量的影响,得到以下结论:

1) 摩擦过程中,颗粒间的黏结键发生断裂,石墨颗粒从材料内部向摩擦界面运动,在摩擦表面形成石墨润滑层,使摩擦副的接触由金属与金属接触逐渐向石墨与金属接触转变。

2) 随着时步数的增加,复合材料的摩擦系数整体降低并趋于稳定。石墨粒径减小,复合材料内石墨团聚体数量增多,材料摩擦系数逐渐减小。石墨体积分数增多,摩擦系数降低。

3) 复合材料内石墨粒径增大或石墨体积分数增多,磨损量均先减少后增多。石墨粒径为18 μm时,磨损量最少为1.65×10-8m3。石墨体积分数为12%时,磨损量最少为1.61×10-8m3。因此,石墨粒径对材料磨损量的影响较大。