重油催化裂化烟气脱硫脱硝装置高盐废水“零排放”实践

王永盛,王 萌

(1. 中国石化济南炼化公司,山东 济南 250000;2. 山东济炼石化工程有限公司,山东 济南 250000)

高盐废水是指废水中含有Na+、Ca2+、Mg2+、K+、Cl-、SO42-、NO3-、HCO3-和重金属等离子,盐含量大于1%,总溶解性固体(TDS)含量为10 000~25 000 mg/L的废水[1]。山东省某炼化企业拥有两套重油催化裂化装置,以常压蜡油、常压渣油、混合蜡油和混合渣油为原料,使用分子筛催化剂生产高辛烷值汽油、轻柴油和液化气等,设计处理能力为2.6×106t/a,设计废水排放量为12.5~17.3 m3/h。该企业重油催化裂化过程中所产生的烟气经脱硫脱硝处理后,会产生大量废水,经“絮凝—过滤—氧化”处理后,出水水质指标(2020年监测值)为TDS 33 694 mg/L、SS 102 mg/L、ρ(Cl-)331 mg/L、ρ(Na+)10 520 mg/L、ρ(SO42-)21 729 mg/L。可见,经预处理后的脱硫脱硝废水属于典型的高盐废水。

近年来,随着人们环保意识的增强,环保政策日益从严,山东省政府规定:自2016年1月1日起,排入内陆水体的工业废水的盐含量限值为1 600 mg/L。而该企业外排水平均盐含量为5 241 mg/L,远远高于上述规定限值。烟气脱硫脱硝装置所产生的高盐废水是造成该企业外排废水中盐含量超标的主要原因,经分析,外排废水中83.4%的盐来自于该废水。因此,必须对该废水进行脱盐处理。

1 “零排放”工艺比选

目前,高盐废水的脱盐工艺主要有膜分离[2]、冷冻分离[3-4]、膜蒸馏(MD)[5-8]、加湿除湿蒸发(HDH)[9]、多级闪蒸(MSF)[10]、多效蒸发(MED)[10]以及机械蒸汽再压缩(MVR)[11-13]等。其中,膜分离技术成熟、应用广泛,但对进水水质要求较高、膜组件易堵塞、运行维护成本较高、所产生的浓水仍需要额外处理。冷冻分离技术对进水水质无特殊要求,无需复杂的预处理过程,且在低温环境下腐蚀结垢的速率较低,但剩余的浓缩废水中依然含有较高浓度的Na2SO4、NaCl及COD。MD技术中,有关膜润湿的问题尚未解决[8],迄今为止尚未开发出运行稳定的膜。HDH技术大多处于实验室阶段,缺乏详实的工业数据[9]。MSF能耗高、设备腐蚀和结垢速度快、材料昂贵、投资成本高[10]。相比较而言,MED和MVR是目前技术最成熟、应用最广泛、出水水质较好的高含盐废水脱盐工艺。李军等[10]比较了MVR与MED两种工艺处理电站脱硫废水的经济性,结果表明,废水在不经预处理的条件下,MED三效蒸发的吨水运行成本为84.51元,MVR单效蒸发的吨水运行成本为47.87元。武海杰等[11]利用“MVR—降膜蒸发—结晶”工艺对TDS高达60 000 mg/L的含盐废水进行处理,吕鹏波等[12]采用“MVR—强制循环加热—结晶”工艺对青岛石化炼厂的烟气脱硫废水进行处理,均取得了良好的脱盐效果。

综上,考虑到该企业高盐废水排放量少、脱盐装置规模小,最终确定“MVR—降膜蒸发—热力蒸汽再压缩(TVR)—减压蒸发结晶”的脱盐工艺。

2 实验部分

2.1 设计进水水质和水量

“MVR—降膜蒸发—TVR—减压蒸发结晶”脱盐工艺的设计进水水质如下:SS 40~120 mg/L,TDS 32 215 mg/L,pH 6~9。设计处理水量25 m³/h。

该工艺稳定运行后,凝结水全部回收,且需满足中国石化《水务管理技术要求 第2部分:循环水》(Q/SH 0628.2—2014)循环水补水要求;所生产的无水硫酸钠产品质量需满足《工业无水硫酸钠》(GB/T 6009—2014)[13]Ⅱ类一等品要求。

2.2 “MVR—降膜蒸发—TVR—减压蒸发结晶”工艺介绍

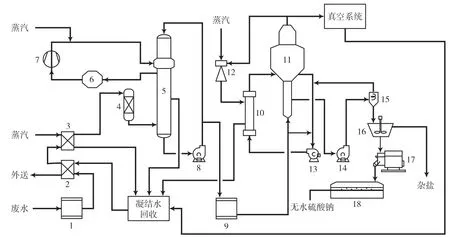

“MVR—降膜蒸发—TVR—减压蒸发结晶”脱盐工艺的流程示意见图1。由图1可见:高盐废水先经预处理去除其中的SS,再进入蒸发单元进行浓缩,最后进入结晶单元进行结晶,经结晶后排出的晶浆在干燥、包装单元完成脱水、干燥和装包。

图1 “MVR—降膜蒸发—TVR—减压蒸发结晶”工艺的流程示意

2.2.1 预处理单元

高盐废水中的SS、胶体会影响无水硫酸钠产品的品质,为了保证产品质量,需要对高盐废水进行预处理。预处理单元采用预涂层膜过滤装置。滤膜骨架为经烧结的微米级不锈钢膜,膜涂层为金属氧化物粉末,膜粉粒径10 μm。装置采用死端过滤,产水出口配有保安过滤器,过滤精度1 μm。

2.2.2 蒸发单元

蒸发单元包括蒸发原料罐、蒸发原料泵、原料预热器、脱气器、降膜式蒸发器、蒸发循环泵、除雾器和MVR压缩机。

蒸发原料罐中的原料液由原料泵加压,经一二级原料预热器预热、脱气器除氧除碳后进入降膜式蒸发器,在蒸发器内,原料液由循环泵强制循环、蒸发浓缩。二次蒸汽经除雾器脱水、MVR压缩机增压升温后返回蒸发器,浓缩液进入结晶原料罐。

降膜式蒸发器高22.6 m,直径2.2 m,本体材质为S31603和S22053双相不锈钢。换热管尺寸为Φ50.8 mm×0.9 mm×13 000 mm,长径比为260,材质TA2钛管,换热面积1 850 m2。MVR压缩机采用HCXrK-31/1511-LG0型蒸汽压缩机(Howdeng公司),额定流量11.04 m3/s,配用6 000 V电机,额定功率560 kW。

2.2.3 结晶单元

结晶单元包括结晶原料罐、结晶原料泵、结晶加热器、结晶器、结晶循环泵和蒸汽喷射泵。结晶原料罐中的浓缩液由原料泵加压并进入结晶器,减压蒸发、结晶。循环液由循环泵强制循环并经加热器升温,晶浆通过结晶器底部的出料泵进入增稠器,进行后续的干燥、包装流程。

结晶器规格为DN 2 400×12 422,主材质为S25073双相不锈钢管,工作压力-0.04 MPa。在结晶器内,固相和液相的停留时间相等,其优点在于:a)在循环液与进料的混合过程中,细晶被溶解、再结晶、再生长,有利于改善产品粒度;b)循环液内晶体优先在细晶上生长,有利于减缓结晶加热器换热管内壁晶垢的生成。

2.2.4 干燥、包装单元

干燥、包装单元包括旋流器、增稠器、离心机、螺旋输送器、流化床干燥器、鼓风机、蒸汽加热器、引风机、料仓、耙式干燥器、水浴除尘器和循环泵。其中,离心机型号为GKH1250,额定功率90 kW,为卧式虹吸式刮刀自动卸料离心机,间断式进料,分批对固液混合物进行分离。耙式干燥器利用蒸汽将杂盐母液蒸发干燥,其额定功率为22 kW。水浴除尘器主要用于清除振动床干燥器和耙式干燥器排气中的粉尘。

2.2.5 辅助系统

辅助系统主要包括抽真空系统、机封水系统、凝结水回收系统、NaOH和消泡剂加药系统。

“MVR—降膜蒸发—TVR—减压蒸发结晶”工艺,通过优化设计控制项目投资,采用节能技术控制生产成本,通过回收余热提高热能利用率,通过生产和销售高质量的无水硫酸钠产品降低运行成本,通过回收全部凝结水实现废水“零排放”。

3 “MVR—降膜蒸发—TVR—减压蒸发结晶”装置的运行情况

3.1 无水硫酸钠产品的质量

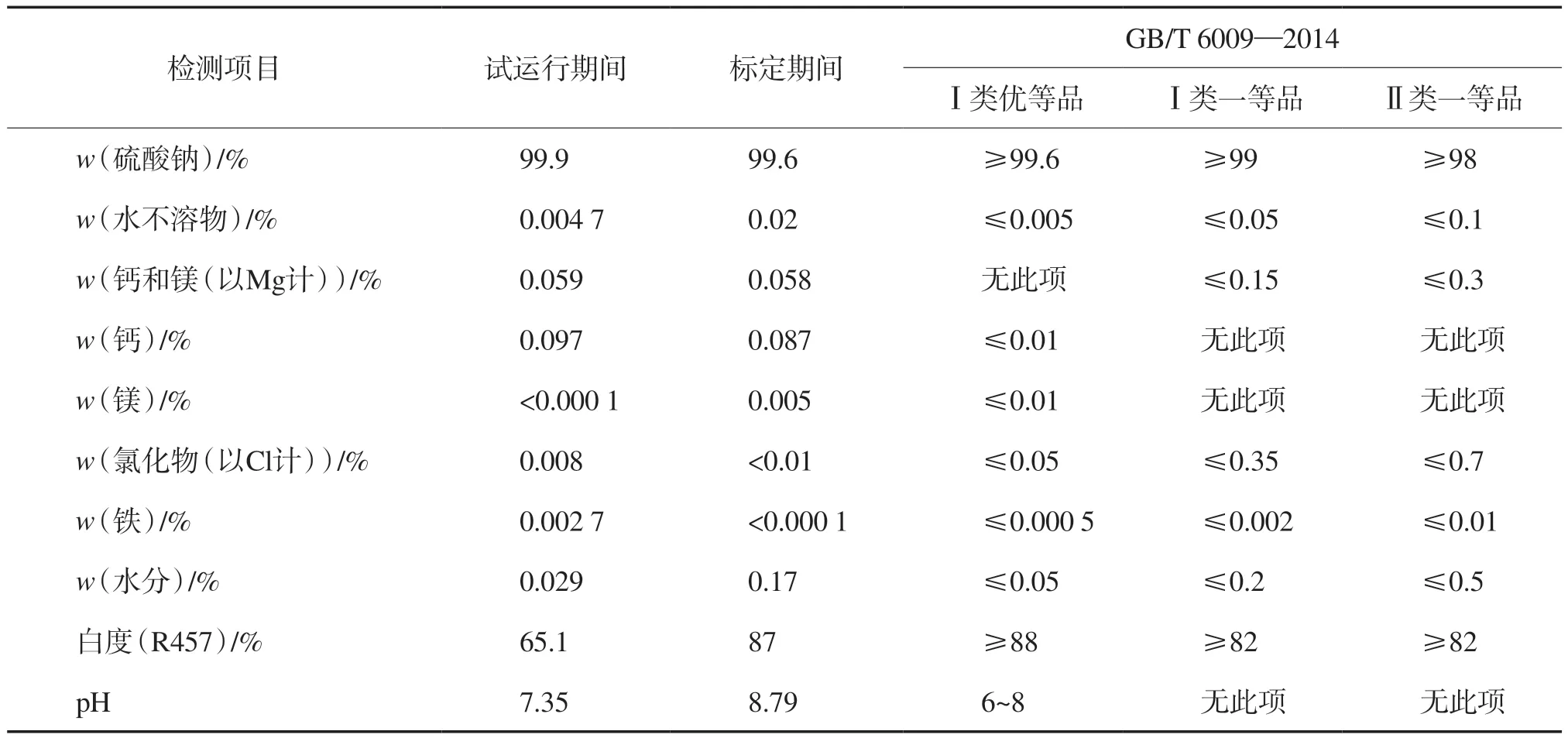

对装置试运行期间和标定期间所生产的无水硫酸钠产品进行质量检测,结果见表1。由表1可见:除白度外,装置试运行期间和标定期间所生产的无水硫酸钠产品的质量整体达到《工业无水硫酸钠》(GB/T 6009—2014)中Ⅰ类一等品的要求。造成无水硫酸钠产品白度过低的原因可能是结晶器内浓盐浆中有机物含量高、杂盐的产出量小。通过延长增稠器的溢流时间、增加杂盐批次,无水硫酸钠产品的白度显著提升,最终产品质量优于Ⅰ类一等品。

表1 无水硫酸钠产品的质量

3.2 凝结水的水质和水量

装置外供凝结水主要来自蒸发单元和结晶单元,凝结水平均产量为29.61 t/h。蒸发单元所产生的凝结水的平均电导率为120 μs/cm,结晶单元所产生的凝结水的平均电导率为200 μs/cm,均能满足中国石化《水务管理技术要求 第2部分:循环水》(Q/SH 0628.2—2014)循环水补水的要求(电导率≤1 200 μs/cm)。以装置年平均运行时间8 000 h、市政中水单价5.22元/t计算,全年可减少循环水场补水成本123.60万元。

3.3 装置运行参数

表2为“MVR—降膜蒸发—TVR—减压蒸发结晶”装置正常工况下的运行参数。由表2可见:在100%工况条件下,在蒸发单元平均进、出水量和结晶单元平均出料密度均稳定时,不使用TVR热泵,蒸汽的总消耗量为4.88 t/h,投用TVR热泵后,蒸汽的总消耗量下降至4.10 t/h,降低了0.78 t/h,其中蒸发单元的蒸汽消耗量下降0.26 t/h,结晶单元的蒸汽消耗量下降0.52 t/h;总耗电量也由541 kW·h降低至529 kW·h。在装置运行期间,蒸发单元之所以消耗蒸汽,是因为蒸发器实际进水水量超过设计值,进水的实际TDS低于设计值,导致MVR压缩机的额定功率不足,所以蒸发单元仍需消耗一定量的蒸汽以补充欠缺的热量。

将进水量逐渐提高至27.6 t/h,即110%工况条件下,保持结晶单元平均出料密度稳定并投用TVR热泵时,蒸汽的总消耗量由100%工况时的4.10 t/h增加至4.50 t/h,总耗电量由529 kW·h增加至576 kW·h。其中,蒸发单元的耗电量增加了34 kW·h,结晶单元的蒸汽消耗量增加了0.42 t/h,结晶单元的耗电量增加了11 kW·h。

3.4 物料平衡

“MVR—降膜蒸发—TVR—减压蒸发结晶”装置的进出物料情况见表3。其中,进水密度为1.012 kg/L,平均进水盐含量为0.62 t/h,蒸发浓缩比为9,结晶原料罐容积为48.3 m3,在标定期间罐中共增加了2.12 t盐和0.37 t水,结合表3计算得到“MVR—降膜蒸发—TVR—减压蒸发结晶”装置的盐回收率为99.21%。

表3 “MVR—降膜蒸发—TVR—减压蒸发结晶”装置的进出物料情况

3.5 能量平衡

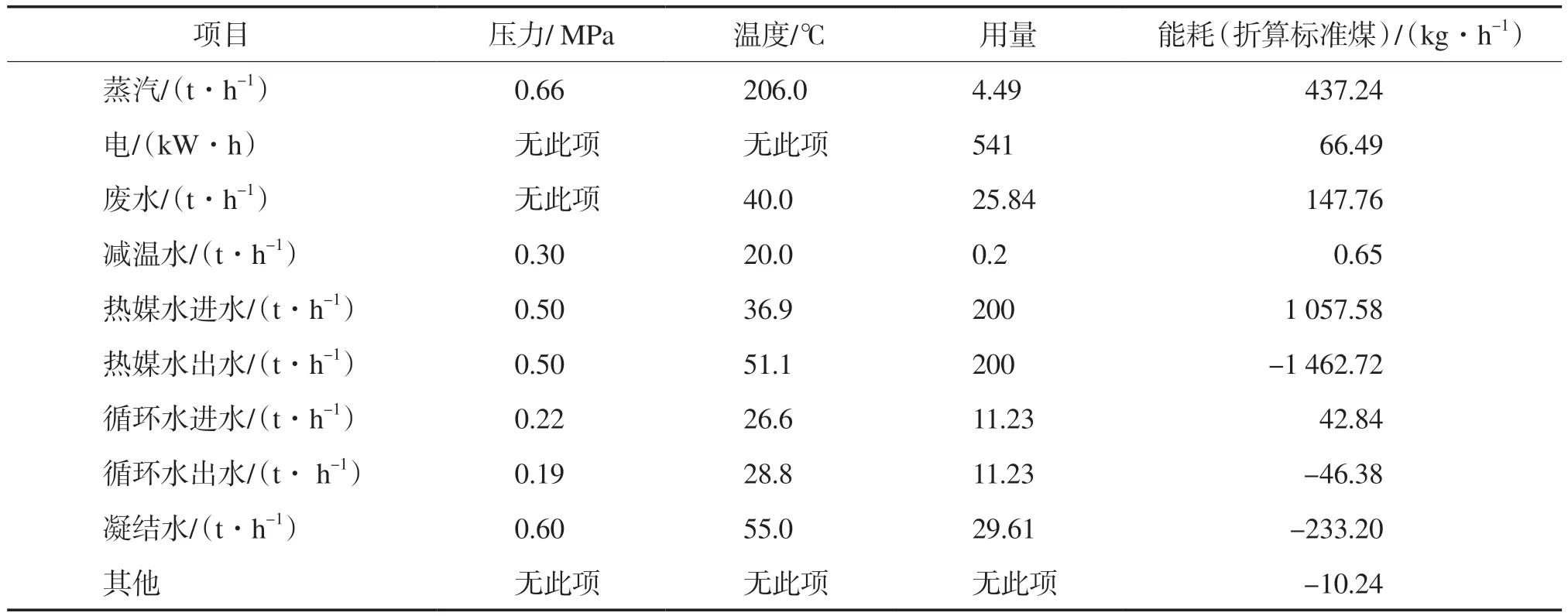

表4为“MVR—降膜蒸发—TVR—减压蒸发结晶”装置的能耗情况。其中,循环水用于压缩机、离心机和换热器的冷却,热媒水用于冷凝结晶器的二次蒸汽并回收部分热量。根据《综合能耗计算通则》(GB/T 2589—2020)[14],结合表4计算并折算为标准煤后得到“MVR—降膜蒸发—TVR—减压蒸发结晶”装置的综合能耗为652.13 kg/h,其中蒸汽能耗占比为67.05%;热媒水系统回收热量405.14 kg/h,可用于企业其他生产装置的加热,能量回收率为62.13%。该套装置最主要的能量损失是外供凝结水携带的低品位热量,为233.20 kg/h。

表4 “MVR—降膜蒸发—TVR—减压蒸发结晶”装置的能耗情况

3.6 运行成本

“MVR—降膜蒸发—TVR—减压蒸发结晶”装置的运行费用主要包括:人工成本、材料药剂消耗和能耗。该装置运行现场的操作人员有10名,实行“三班二倒”制度,人工成本为100万元/年。该企业循环水价格为0.304元/t,1.0 MPa蒸汽价格为140元/t,年平均电价为0.72元/(kW·h)(含税)。2023年度盐泥外委处置费为1 600元/t,膜粉售价为80 000元/t,片碱售价为3 000元/t,外销无水硫酸钠产品价格为150元/t。按照装置年运行时间8 000 h测算,处理1 t含盐废水的运行成本见表5。由表5可见:在100%工况条件下,无TVR热泵时,处理1 t含盐废水的运行成本为50.04元,投用TVR热泵时,运行成本为45.37元,可见,投用TVR热泵后,可降低成本4.67元;当运行工况为110%、投用TVR热泵时,处理1 t含盐废水的运行成本为44.86元。

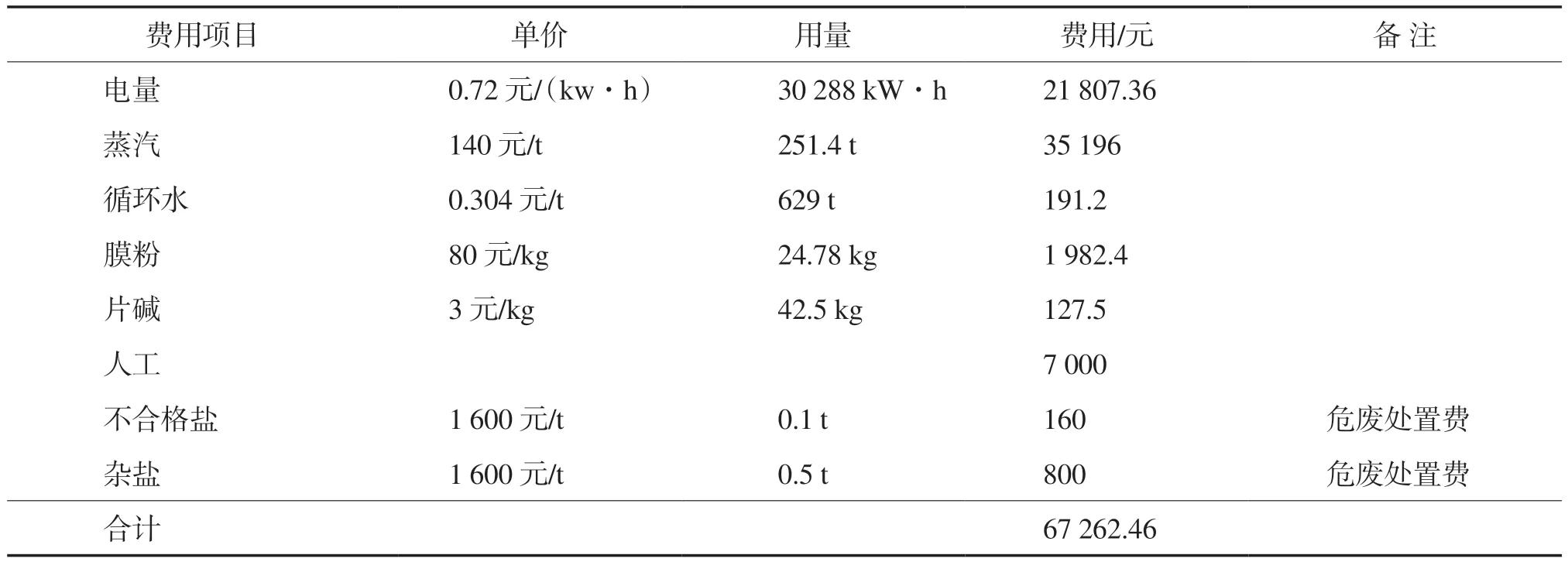

生产32 t无水硫酸钠产品的运行成本见表6。由表6可见:生产32 t无水硫酸钠产品的生产性费用为67 262.46元,即生产1 t无水硫酸钠产品的生产性费用为2 102元。此外,1 t无水硫酸钠产品的外销收益为150元/t,包装成本为61元/t。综上,生产1 t无水硫酸钠产品的最终运行成本为2 013元。

表6 生产32 t无水硫酸钠产品的运行成本

考虑到装置进水的实际TDS较低,所以造成蒸发单元额外消耗蒸汽量为0.62 t/h。如能优化上游装置的运行工况,提高含盐废水的TDS接近32 000 mg/L,则该装置处理1 t废水和生产1 t无水硫酸钠产品的运行成本还可以分别降低3.44元和152元。此外,如果能进一步提高无水硫酸钠的产品质量,实现更高的产品售价,也有利于降低运行成本。

4 结论

a)采用“MVR—降膜蒸发—TVR—减压蒸发结晶”工艺对重油催化裂化烟气脱硫脱硝装置高盐废水进行处理,设计废水处理量为25 m³/h。装置自建成投产后,各主要设备运行稳定,实现自动控制稳定运行。

b)运行结果表明,该装置可生产无水硫酸钠0.57 t/h,产品质量达到《工业无水硫酸钠》(GB/T 6009—2014)中Ⅰ类一等品的要求;可回收凝结水29.61 t/h,蒸发单元和结晶单元所产生凝结水的平均电导率分别为120 μs/cm和200 μs/cm,均能满足中国石化《水务管理技术要求 第2部分:循环水》(Q/SH 0628.2—2014)循环水补水的要求;该装置的综合能耗(折算为标准煤)为652.13 kg/h,能量回收率为62.13%;在100%工况条件下,处理1 t高盐废水的运行成本为45.37元,生产1 t无水硫酸钠产品的运行成本为2 013元。

c)以装置年平均运行时间为8 000 h、市政中水单价5.22元/t计算,全年可减少循环水场补水成本123.60万元,实现了炼油企业重油催化裂化烟气脱硫脱硝装置高盐废水的“零排放”,不仅有利于保护生态环境,而且也有利于企业长期、可持续发展。

d)降低运行成本的途径包括:提高高盐废水的TDS接近32 000 mg/L,进一步降低蒸汽用量;进一步提高无水硫酸钠的产品质量,实现更高的产品售价。