基于串级滑模控制的电子液压制动系统控制

马 果,刘一平,吴世林,孙智威

(1.柳州五菱汽车工业有限公司,广西 柳州 545007;2.武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;3.武汉理工大学汽车零部件技术湖北省协同创新中心,湖北 武汉 430070)

0 引言

线控制动系统相对应传统制动系统而言,具有安全、舒适、响应快、制动力精确可控、易于实现再生制动等优点,并且可通过控制算法实现ABS、ESP 等主动安全控制功能,更加符合电动汽车的制动需求。在上述背景下,线控制动技术已成为各大零部件供应商、主机厂的重点关注对象。

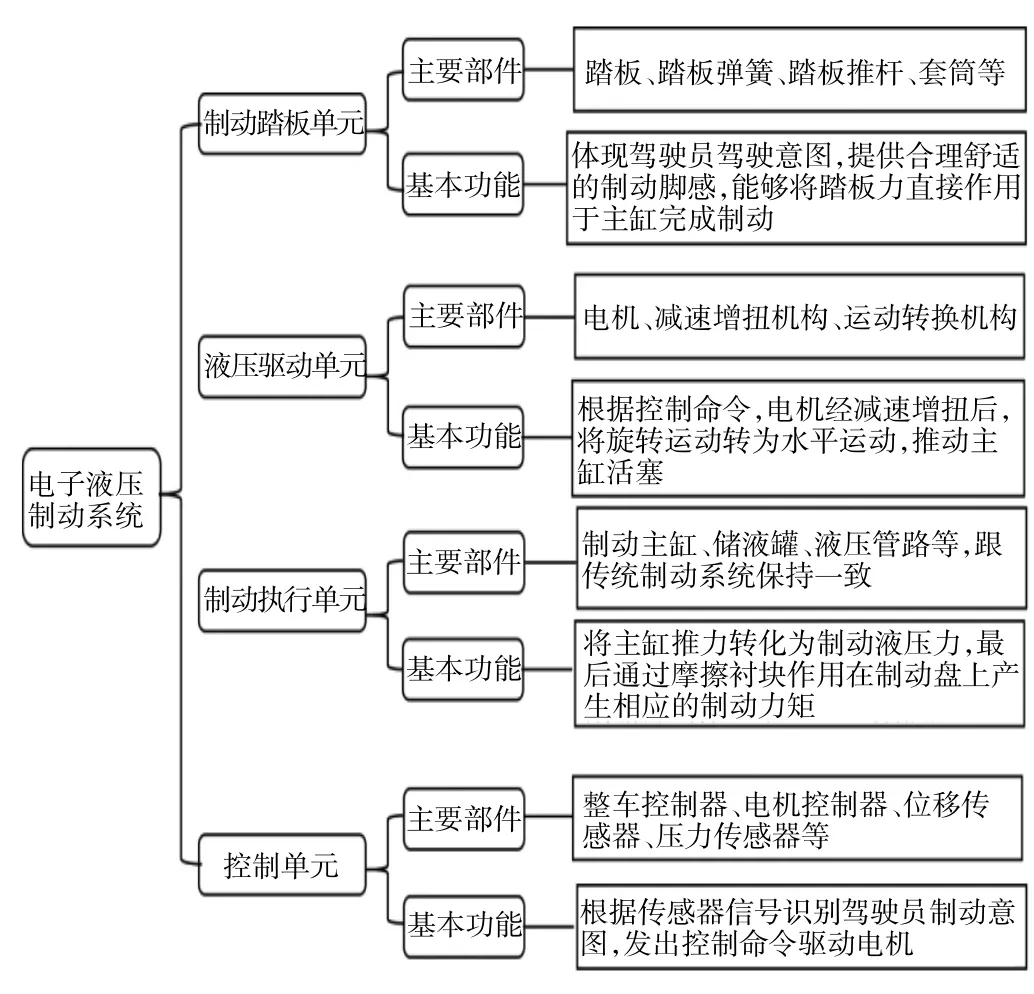

目前的线控制动方案主要有电子液压制动系统、电子机械制动系统两种。电子液压制动系统的结构组成具有共性,主要由制动踏板单元、液压驱动单元、制动执行单元、控制单元四大部分组成,具体见图1。各组成单元都有其各自的功能,如制动踏板单元用于体现驾驶员意图,提供舒适合理的制动脚感,在失效情形下能够将踏板力直接作用于制动主缸完成制动。电子液压制动系统就是将以上四大基本单元有机组成在一起配合控制算法实现复杂的线控制动功能,如自主制动模式、助力制动模式、能量再生制动模式、失效制动模式等[1]。

图1 电子液压制动系统结构组成

EHB 系统具有较大的摩擦力,系统表现出很强的非线性特征[2],呈现出建压、泄压有较大延迟、存在死区的现象[3-5],给系统精确控制带来挑战。为解决这一问题,国内外学者做了大量研究,可以分为单控制量、双控量两大类[6]。单控制量控制主要以压力或位移为单一控制量,通过在传统PID 控制中加入补偿信号或者采用滑模控制来改善控制效果。如余卓平[7]在传统PID 控制中引入摩擦力振颤补偿信号。I.-J.Yang[8]通过采用滑模控制来提高系统的鲁棒性从而提高目标压力跟踪精度。而双控制量主要是对主缸液压力、活塞推杆位移或速度同时进行控制,具备位移控制的快速建压、消除“残留液压力”的特点,又具有压力控制的液压力精确跟随的优点,具有双重属性,控制效果良好。如Panzani[9]提出了位移及压力双控制量的自适应控制算法,试验结果表明能够很好地适应系统的非线性特性而且具有一定的鲁棒性。储文龙[10]提出压力与速度相结合的串级PID 控制算法,试验研究显示双控制量的双环控制算法较单压力闭环控制具有更好的响应速度。

由于滑模控制具有很强的鲁棒性,能够适用于线性与非线性系统、连续与离散系统、确定性与不确定性系统[11]。另一方面位移及压力双控制量控制较单一控制量控制相比具有更好的控制性能,因此本研究尝试设计有效的双控制量串级滑模控制算法,使实际主缸液压力响应能够较好地跟踪目标信号。最后通过硬件在环试验验证了该控制算法的正确性。

1 台架试验平台

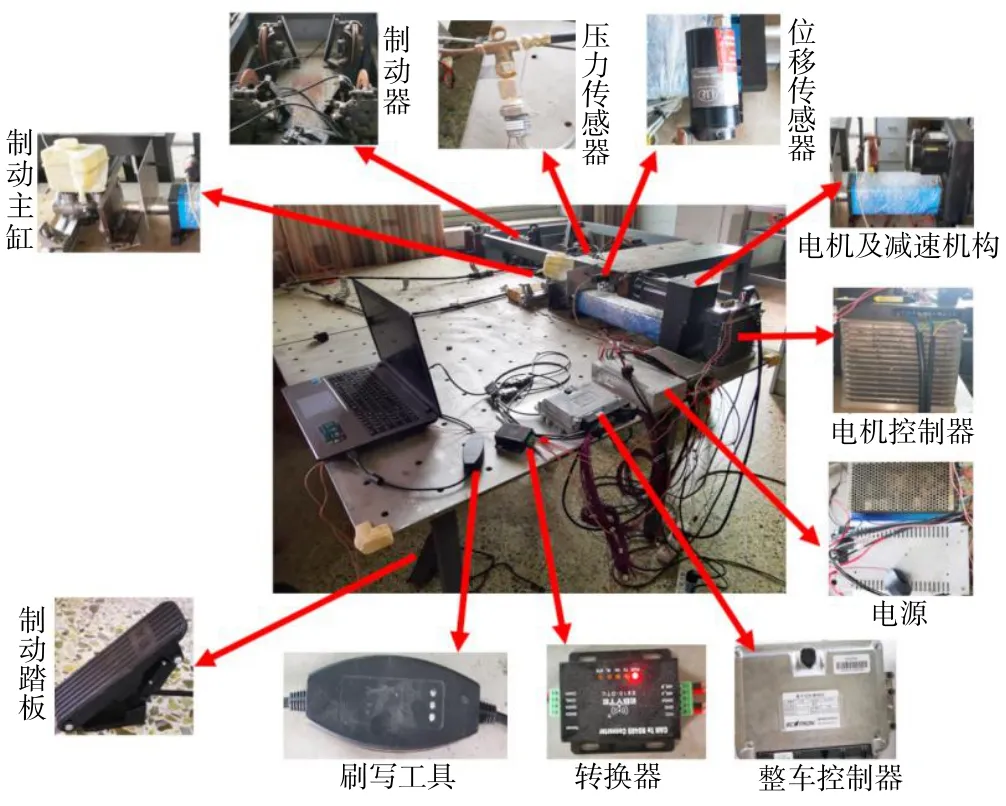

为验证本文提出的滑模串级控制算法,搭建了如图2 所示的EHB 台架试验系统,以便开展硬件在环试验。

图2 台架试验系统

该系统主要由上位机、整车控制器、制动踏板、位移传感器、压力传感器、两个稳压电源、485 转CAN通讯转换器、CAN 总线刷写工具、电机驱动器、电机、减速机构、制动主缸、液压管路及四个终端盘式制动器组成。传感器的主要参数见表1。

表1 传感器主要参数

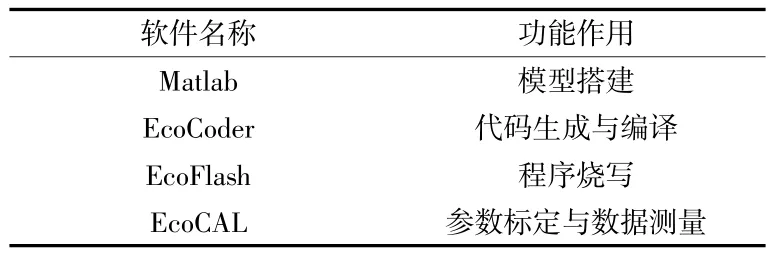

上位机主要装有MATLAB、EcoFlash、EcoCAL、EcoCoder 等软件,见表2 所列。系统支持模块化建模、支持代码一键生成,并可以通过CAN 总线刷写工具和标定软件快速进行算法迭代开发与验证,具有效率高、操作简便等优点。使用时,在MATLAB 中搭建算法模型并确定标定的量与测量的量,利用EcoCoder直接生成可刷写的MOT 文件与标准的A2L 文件。并通过烧写工具结合EcoFlash 将MOT 文件写入VCU,最后利用EcoCAL 读取A2L 文件就可实现台架数据的实时快速采集与算法参数标定。

表2 台架系统软件

2 串级滑模液压力控制算法

电子液压制动系统具有多种制动模式,其多模式工作原理如图3 所示。再生制动、助力制动、自主自动这三种制动模式,都包含通过控制电机驱动主缸建压过程,只是触发条件不同,助力制动是电动助力液压制动单元最根本、核心的功能。因此EHB 的开发从算法控制层面来讲,首要的核心任务是保证助力制动时系统能够对制动目标液压力进行准确、快速、稳定的跟随。为此,此次提出的算法主要用于解决电子液压制动系统助力制动时的液压力跟随问题。

图3 电子液压制动系统工作原理

在闭环控制中,算法控制精度的好坏很大程度受传感器采集信号的品质影响,为防止出现噪声信号干扰提高算法的鲁棒性,因此对用于算法控制的采集信号应采用滤波器进行噪声信号过滤处理。

忽略制动管路的影响,同时不考虑电机的响应特性,系统数学模型可以简化,如图4 所示。简化的模型可看作两部分组成,分别为电机力矩到推杆位移部分、推杆位移到液压力部分。

图4 EHB 系统简化模型

对于电机扭矩到推杆位移部分,其数学模型为:

式中:m为主缸推杆等效质量;c为主缸推杆等效阻尼;k为主缸推杆等效刚度;x为主缸推杆位移;f为推杆摩擦力;F为制动主缸的反作用力;T为电机输出力矩;k1为速机构传动比与小齿轮半径之比。

对于推杆位移到液压部分,忽略液体泄漏,其数学模型为:

式中,P为主缸实际液压力;A为制动腔活塞面积;V为制动腔内液体体积;Ke为体积模量。

结合滑模控制具有较强鲁棒性适用于非线性系统的特性,及双控制量控制较单压力控制较优的特点,采用解耦控制的思想,设计了基于压力与位移的双控制量串级滑模控制算法,用于EHB 系统液压力跟随。其系统结构框图如图5 所示。

图5 串级滑模结构框图

设定压力控制误差为e1,位移控制误差为e2。

设计压力滑模反馈控制器滑模面为:

设计位移滑模反馈控制器滑模面为:

其中c1、c2为正常数,其数值大小影响系统的收敛快慢与控制品质,过大会引起系统振颤,过小收敛慢。

假设系统干扰有界,满足不等式:

式中,δ为正实数。

构造李雅普诺夫函数:

则,

为使系统能快速收敛,要求在S≠0 时,<0 恒成立。

设计位移滑模控制器控制函数ux为:

将式带入得:

因此,设计的位移滑模控制器控制函数ux能够是使被控系统收敛。

为进一步降低滑模抖振现象,用饱和函数替替代切函数,饱和函数表达是如下:

式中△> 0,为正常数。其数值越大对削弱抖振越有益,但不宜过大,过大对收敛速度有影响,应根据实际情况取值。

结合式(7)(11)(13),位移环滑模反馈控制器其控制函数为:

对于压力环滑模反馈控制器的控制函数,由于其与位移环滑模控制同理,这里不再多讨论。

3 试验验证

为验证提出的双控制量串级滑模控制算法的有效性,开展了台架试验,对阶跃、正弦、实时随机踏板信号进行了目标液压力跟随测试。

3.1 阶跃信号跟随

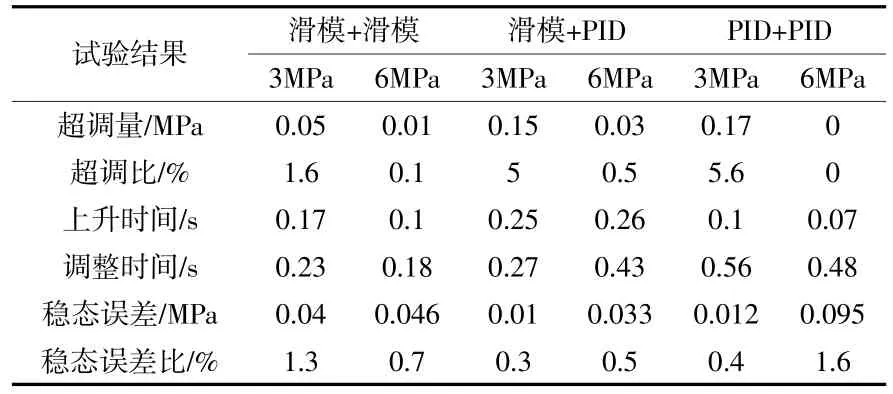

0.5 s 时产生幅值分别产生3 MPa、6 MPa 的阶跃信号。在该测试工况下,对双控制量的串级滑模控制、压力外环为滑模控制位移内环为PID 控制、压力外环及位移内环均为PID 控制三种算法进行测试对比,其试验结果分别如图6 及表3 所示。系统响应的评价指标采用超调量、超调比、上升时间、调整时间、稳态误差和稳态误差比。

表3 阶跃信号跟随结果对比

3.2 正弦信号跟随

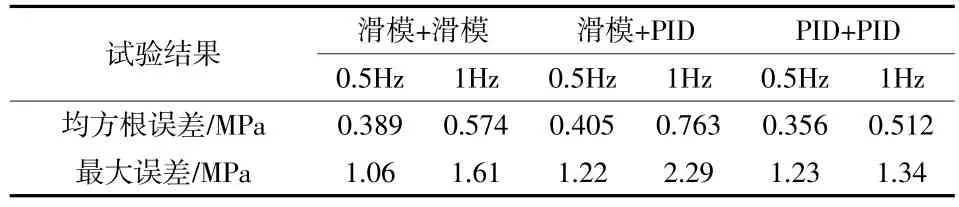

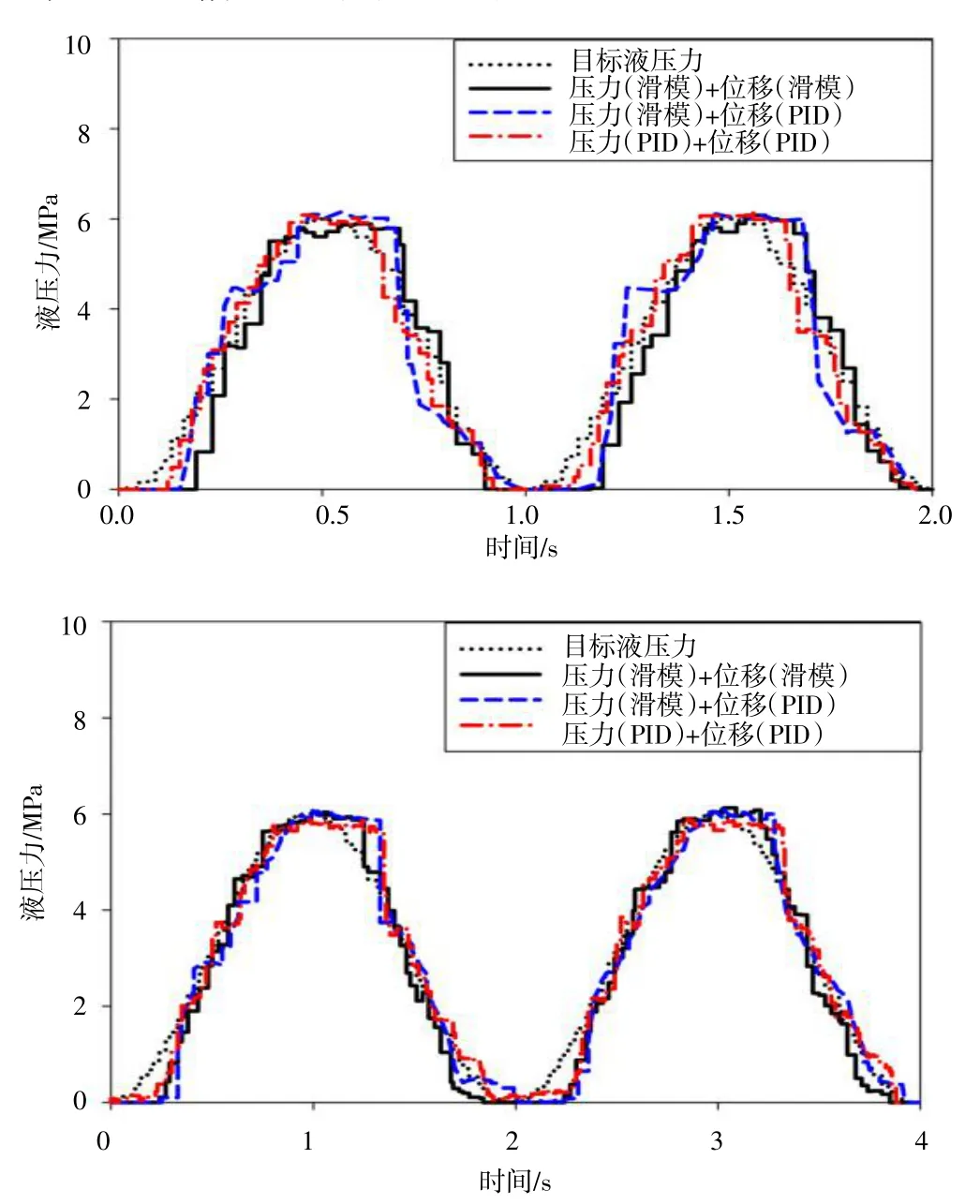

为进一步验证串级滑模控制算法在目标液压力平缓变化下的跟随效果。在台架上对偏移量为3 MPa、幅值为3 MPa 的不同频率正弦信号开展了液压力跟随测试,试验正弦信号跟随结果如图7 所示,不同频率的正弦信号跟踪结果见表4。

表4 不同频率正弦信号跟踪结果对比

图7 0.5HZ 和1HZ 正弦信号跟随结果

从不同频率的正弦信号跟踪结果来看,系统主缸的实际液压力跟随效果良好。对比不同频率正弦信号的均方根误差及最大误差,系统的跟随精度受目标液压力信号的频率影响较大。频率越高,系统液压力跟踪效果越差。该现象的原因主要是由EHB 系统的摩擦非线性特性造成,频率越快系统累积的误差越大。同阶跃信号跟随结果相比,可看出系统跟随瞬时变化率较大的目标液压力信号效果更好,其响应速度更快、液压力跟随精度跟高。

3.3 随机踏板信号跟随

由于给定的阶跃信号、正弦信号其信号品质较好,同时驾驶员踩踏踏板产生的输入信号更加复杂,因此阶跃信号、正弦信号的跟随效果并不能完全真实反应实际的踏板信号跟随情况。为验证串级滑模算法跟随真实踏板信号的效果,进行了真实踩踏踏板产生的实时随机信号跟随试验。考虑到不同滤波器可能会影响串级滑模算法的跟踪精度,为此对一阶卡尔曼滤波器、一阶低通滤、不加滤波器三种方案都进行了测试。由于是试验人员真实随机踩踏踏板,很难保证目标液压力信号一致,故三种方案目标液压力信号均不一样。三种方案的测试结果如图8 所示。其中图8 中的a 图为采用一阶卡尔曼滤波器方案测试结果,b 图为无滤波器方案测试结果,c 图为一阶低通滤波器方案测试结果。

图8 随机踏板信号跟随结果

从试验结果来看,滤波器对算法的跟随精度有影响,串级滑模控制算法配合一阶卡尔曼滤波器时,系统对踏板输入的随机实时信号具备较好的跟随效果,均方跟误差仅0.248。系统对踏板输入信号响应快,跟随精度高,尤其对瞬时变化率较大的目标信号段尤为突出。目标信号变化率由大突变到小时,误差相对而言会变大,具体表现为建压上升阶段实际液压力不够,泄压下降阶段有一定超调,分别如图8(a)中的3.1 s 到4.1 s 曲线段、6.4 s 到7.3 s 曲线段所示。与阶跃信号与正弦信号测试所呈现的结果一致。这反映了,驾驶员踩踏踏板的速率会对目标液跟随精度产生影响,以合理的速率匀速踩踏踏板跟随效果会更好。

4 结论

(1)本研究完成的双控制量串级滑模控制算法,能够较好满足目标液压力跟随,响应速度快、跟踪精度较高,具备较好的工况适应性。踏板实时信号跟随均方根误差仅为0.248,能够满足制动系统要求。

(2)系统跟随精度受频率影响,高频信号的跟随精度较低频信号的跟随精度低。

(3)目标液压力的瞬时变化率对跟随精度、系统响应有一定影响,小变化率的目标液压力跟随效果较大变化率的目标液液压力跟随效果差。