浅析稳定剂对给水用硬聚氯乙烯(PVC-U)管材加工及其性能影响

李晓轩

(宁夏睿欣科技发展有限公司,宁夏 银川 750022)

众所周知,聚氯乙烯作为一种热敏性材料,其在受热的情况下会发生降解,材料的性能会变差,几乎无法加工成型。聚氯乙烯塑料材料的抗拉强度和材料的弹性模量都比较优异,为了更好地利用其材料特性,加工制造出需要的聚氯乙烯塑料制品,就必须通过工艺配方设计,在聚氯乙烯树脂中添加必要的稳定剂,润滑剂,加工助剂,抗冲改性剂,填充剂,抗老化剂,着色剂等添加剂。根据设备模具的不同,设计出不同添加分量和配比的工艺配方,以保证聚氯乙烯混配料的加工性能,保证所生产的塑料制品物理力学性能满足相应的制品标准要求。

1 实验部分

1.1 原料

实验研究所需原料清单见表1。

表1 实验研究所需原料清单

1.2 设备

实验研究所需设备清单见表2。

表2 实验研究所需设备清单

1.3 配方设计

实验研究设计配方见表3、表4、表5。

表3 实验研究设计配方一

表4 实验研究设计配方二

表5 实验研究设计配方三

1.4 干混料制备

干混料制备按照如下步骤进行:

(1)按照不同配方配比要求分别准确称量出1、2、3 号配方各组份材料(具体配方见表3、表4、表5),做好标识;

(2)清理干净混合机舱室残余材料和灰尘,检查好混合机组运转部件,料门开关灵活性,冷混机冷却水开通;

(3)开启设备电源,热混合机启动正常,分别投入1、2、3 号配方材料,每次更换配方前必须停机清理干净上一配方残余材料,防止不同配方材料混合,影响试验结果。不同配方材料制备好后及时编号分开放置备用。工艺温度控制要求热混合125 ℃,冷混合45 ℃。

1.5 试制品挤出与制样

(1)按照试验计划对挤出机模具机筒进行加热,先对模具加热140 ℃恒温1 h,再对模具设定温度160 ℃恒温1 h,同时对机筒开始加热140 ℃恒温1 h,再对机筒、模具设定到开机温度恒温0.5 h。具体工艺温度如表6。

表6 样品试制工艺参数表

(2)待温度恒温时间达到后,用温控仪检查每一区域加热温度的准确程度,及时调整校验仪表,保证温度准确,设定值与显示值一致,正负误差不超过2℃。温度准确了就开启主机螺杆调速、喂料调速旋钮,开机挤出。从排气孔观察物料状态,观察挤出机扭矩大小,电流大小,机头熔融体压力大小。及时调整给料旋钮,控制喂料速度。待物料挤出口模,螺杆排气孔观察物料程小块状,即可封好排气密封装置,开启排气真空泵。按照机头熔体压力大小适当控制挤出速度和喂料速度。保持螺杆扭矩控制在70% 以内,电流在50 A 左右。否则会造成螺杆内物料摩擦热过高而降解。待物料挤出及时进行真空定径冷却定型,牵引输送记长切割。每一个配方料都经过此工艺过程,制备样品备用检验试验。截取静液压试验样品:每一个配方料样品1 m 长3 支, 哑铃制样:每一个配方料样品各3 片,冲击试验样品:每一个配方料样品各3 支。分别进行相应的检测。

2 实验分析

2.1 流变试验

不同配方流变试验见图1。取样分别对1 号配方、2 号配方、3 号配方物料进行。

图1 不同配方流变曲线图

2.2 制品外观微观形貌分析

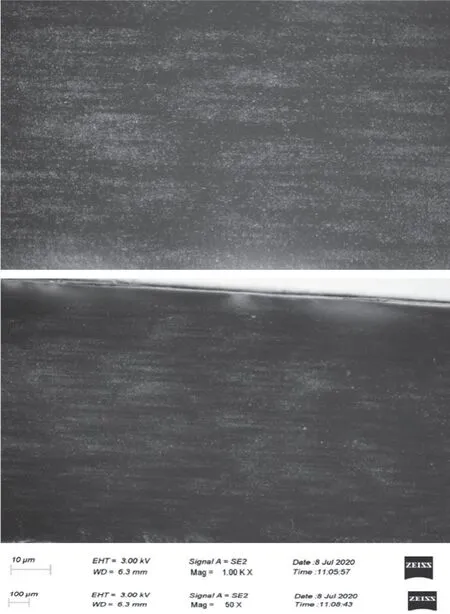

经过对1 号配方、2 号配方、3 号配方样品进行外观目测。除了2 号配方样品外观光滑明亮外,发现1 号配方挤出管材外观存在外表轻微不光滑,3 号配方挤出管材外观存在轻微析出花纹。经对1 号和3 号配方样品进行外观扫描形貌分析。如图2、3 所示。

图2 1 号配方样品形貌分析图

图3 3 号配方样品形貌分析图

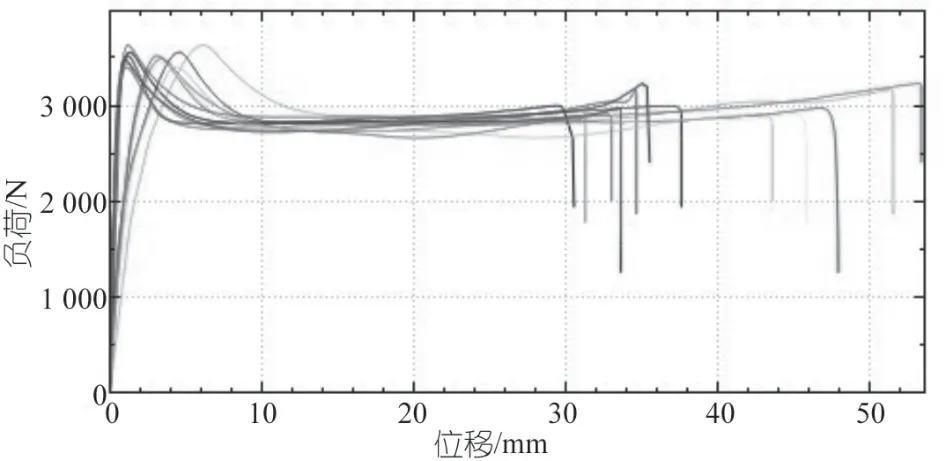

2.3 拉伸试验测试

分别对1 号配方、2 号配方、3 号配方样条各制取两个试样进行拉伸试验测试如表7、表8、图4、图5、图6 所示。

图4 不同配方试样拉伸试验曲线图

表7 不同配方样条数据

表8 不同配方样条测试数据

试验速度 5 mm/min ;

传感器 20 000 N ;

引申计 1。

2.4 不同配方静液压试验

经过对1、2、3 号配方样品进行20 ℃ 1 h 静液压试验测试,三个配样品静液压试验均合格,满足给水用硬聚氯乙烯(PVC-U) 管材静液压试压要求。但3 号配方样品略有泛白膨胀。

2.5 不同配方落锤冲击试验

经过对1、2、3 号配方样品进行0 ℃ (TIR)落锤冲击试验测试,三个配方样品落锤冲击试验均合格,满足给水用硬聚氯乙烯(PVC-U) 管材落锤冲击试验要求。

3 试验结果分析与讨论

3.1 三种不同稳定剂配方的材料流变试验

(1)固态有机锡稳定剂体系配方塑化时间明显较快,塑化扭矩较大,挤出机电流会增大,配方中需要补充足量的前期润滑剂,降低材料的摩擦热。

(2)钙锌稳定剂体系配方塑化较慢,塑化时间较长,稳定剂中润滑成分较多,对摩擦热的产生影响比较明显,会影响制品的力学性能。

(3)有机锡钙锌稳定剂体系配方塑化时间适中,后期保持材料物理性能更好。

3.2 三种不同稳定剂体系配方的外观特性分析

(1)固态有机锡稳定剂体系配方由于塑化提前,材料黏度上升,材料摩擦热产生较快,材料表面体现出有黏附模具表面的趋势,因此会产生“ 黏附受拉应力凸起痕”,在形貌电镜扫描下明显看得出一些小突起。

(2)有机锡钙锌稳定剂体系配方中材料配比比较适中,塑化比较均匀,外观光滑明亮。

(3)钙锌稳定剂体系配方中由于有润滑迁移析出趋势,造成制品表面析出物剐蹭模具,产生轻微的拉痕,在形貌分析中可以看得出明显的花斑。

3.3 从三种不同稳定剂体系配方材料的样品拉伸强度分析

(1)固态有机锡稳定剂体系配方材料样品的拉伸强度较低,主要是由于物料黏度上升,塑化度上升,扭矩电流也上升,从操作者眼里设备电流突变所以采取了紧急处置措施,以防止分解,进行降速减少喂料速度,造成塑化度下降,影响了材料拉伸强度。

(2)有机锡钙锌稳定剂体系配方内外润滑达到平衡,配方设计基本合理,加工工工艺条件满足加工要求,因此,此配方样品拉伸强度较高。

(3)钙锌稳定剂体系配方材料样品拉伸强度没有2 号配方的拉伸强度高,是由于钙锌稳定剂配方中稳定剂内含有低分子蜡类润滑剂,影响了物料前期塑化效果,使得材料塑化度降低,影响了材料的抗拉强度。

4 结论

(1)不同稳定剂配方体系的塑化度不同,主要受稳定剂本身组分不同,稳定剂本身稳定效果不同会对生产产生不同的影响。固态有机锡稳定剂本身不存在润滑组分,在挤出工艺配方设计中需要充分了解稳定剂的特性参数,添加必要的内外润滑组分,保证稳定剂体系发挥出较好的效果。

(2)对于产品性能的要求以及企业自身技术水平,选择适合的稳定剂体系,稳定剂配方本身不能有低分子易析出成分存在,否则会影响制品的外观质量,也会对制品的抗老化性能造成一定的影响,特别析出的低分子物在生产过程中会凝聚堵塞水环式定径套微孔,造成定径套冷却效果降低,影响挤出生产效率,长期积累会与冷却水中的钙镁化合物形成黏附物给制品外观造成严重影响。

(3)配方体系中过度润滑会影响制品的物理力学性能,特别作为给水管材,会对管材的静液压试验和落锤冲击试验造成影响。

(4)有机锡钙锌稳定剂能较容易控制内外润滑平衡,较好的控制塑化度,提高材料的抗拉强度。

(5)在挤出生产过程中,保持喂料速度,挤出速度稳定是保证制品性能稳定的基本保证,要求生产物流保持均一稳定对保证产品性能显得至关重要,对于生产企业而言最好采用自动化计量和连续稳定生产尤为重要。