某新建华龙机组设计阶段辐射防护最优化

刘 强,刘大银,田永亮

(中核核电运行管理有限公司,浙江 海盐 314303)

0 引言

集体剂量被世界核电营运者协会(WANO)作为运行核电机组安全运营的重要性能指标之一,它体现了核电机组的运行、维修和安全的综合管理水平,中国核电也将集体剂量作为一项衡量核电机组运行业绩和大修绩效的考核评价指标。针对M310机组和华龙机组的年度集体剂量指标,中国核电和WANO性能指标值和计算方法略有差异,但总体思路和目的却完全一致,即通过指标来更好地体现各运行核电厂安全生产水平,从而促进指标弱项分析,引领核电厂安全生产绩效持续提升,具体指标值详见表1。近20多年来,经过世界各核电从业者的不断努力和优化,各运行核电厂辐射防护水平取得了显著进步,WANO中心也计划将压水堆核电厂年度集体剂量满分值由600 man·mSv/a提高至400 man·mSv/a,对核电厂辐射防护最优化提出更高的要求。目前,我国自主研发的、拥有自主知识产权的第三代核电机组“华龙一号”作为国内核电建设的主流堆型,也是浙江某华龙核电的堆型,但其对于集体剂量总体设计目标值仅为600 man·mSv/a,在集体剂量上存在不满足未来世界先进水平的可能,要想在机组投运后取得良好运行业绩,必须借鉴在役核电机组的运行经验,采用新技术、新工艺、新材料和新设备,不断进行设计优化。

表1 年度集体剂量性能指标(M31O机组和华龙机组)

表2 反应堆冷却剂中放射性水平大小和滤芯精度的对照关系[6]

辐射防护最优化是辐射防护的重要原则之一,必须贯穿于实践或设施的选址、设计、运行和退役的全过程[1]。近年来,国际上在辐射防护最优化方面取得了一些新的进展,其中部分辐射防护最优化是与源相关的,而在设计阶段,是控制源项的最好时期,因此在核电项目的设计阶段就应该应用最优化原则。

中国核电自从1991年12月15日我国大陆自行设计、建造的第一座压水堆核电厂——秦山核电厂并网发电至今已有30多年,积累了丰富的营运、维修和辐射防护优化经验,应充分借鉴现有压水堆的运行经验,从源头做起,降低辐射水平,进而达到保护公众、保护环境的目的;同时,擦亮国家名片,助推“华龙一号”走向世界。

1 辐射源项产生机理

核电厂的辐射源项主要包括中子、裂变产物和活化腐蚀产物。压水堆核电厂正常功率运行时,基本不需要工作人员进入反应堆厂房内进行设备异常处理,故所受到的辐射剂量基本都是大修期间由活化腐蚀产物沉积在设备/管道内表面或溶解在冷却剂中导致现场剂量升高所致。压水堆核电厂在未发生燃料包壳破损的情况下,85%的堆芯外辐射场是由活化腐蚀产物造成的[2]。

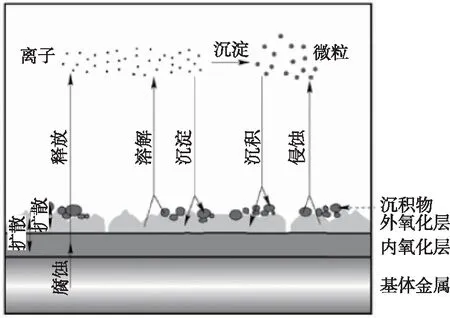

一回路活化腐蚀产物产生于两个途径:一是燃料包壳或堆芯内材料在堆芯内活化,通过腐蚀/冲刷进入冷却剂中,沉积在堆芯外的设备内表面;二是堆芯外与冷却剂接触的设备材料中铁、镍、钴等易活化核素通过腐蚀、冲刷、磨损等方式进入冷却剂,这些腐蚀产物以“溶解—沉积”的动态平衡方式在设备表面沉积层和冷却剂中,一旦流入堆芯就会被中子活化,活化产物再次进入到冷却剂并沉积在一回路相连相关设备内表面,就形成沉积源项。图1为腐蚀产物产生机理的示意图。

图1 腐蚀产物的产生机理

腐蚀活化产物的形成及迁移主要包括如下几个步骤:1)设备基体材料的腐蚀,生成腐蚀产物;2)腐蚀产物通过冷却剂进入堆芯,并沉积到燃料包壳表面;3)沉积到堆芯的腐蚀产物被中子活化后,产生活化腐蚀产物;4)活化腐蚀产物随冷却剂转移到堆芯外;5)活化腐蚀产物沉积到堆芯外设备的内表面,形成辐射场。辐射防护最优化主要就是针对腐蚀产物形成和迁移各环节针对性地制订优化方案。

2 辐射防护最优化设计改进

活化腐蚀产物的种类与一回路相关系统设备所使用的材料密切相关。压水堆核电厂一回路系统中大量采用镍基合金材料,其主要成分包括镍、铬、铁、锰等,部分核电厂系统设备中添加了钴、银、锑等金属,因此腐蚀产物中也存在钴、银、锑的同位素。在核电厂的设计阶段,如何有效地对辐射源项的产生、扩散、迁移、净化、沉积加以控制,借助在役核电厂运行经验反馈提高设备可靠性,以减少辐射控制区维修工作量,准确地对源项大小及其分布与影响进行评估是辐射防护最优化设计的核心。

2.1 辐射源项优化

堆芯外设备表面(特别是蒸汽发生器传热管和环路管道)的腐蚀产物迁移和溶解到冷却剂中,通过沉淀或颗粒迁移,沉积在燃料表面活化,又通过冲刷或溶解从燃料表面释放到冷却剂中。辐射源项优化设计的目的就是减少易活化核素(如钴、镍、锑、银等)进入主系统,避免活化腐蚀产物沉积导致现场剂量水平升高。60Co一直是备受关注的,在一些电厂中60Co对个人剂量的贡献高达90%以上[3]。通过材料替代和关键核素含量的控制,可以有效控制60Co、122Sb、124Sb和110mAg等核素的放射性水平。

在设计阶段,除严格限制燃料组件及反应堆材料与一回路冷却剂接触部件中的Co含量(Inconel 690TT,其Co含量不超过0.016%,其他主回路设备Co的含量不超过0.06%)外,采取“使用不含钴的锆合金替代含钴燃料格架(因科镍合金)、使用铁基合金(Antinit DUR 300)替代钴基合金作为阀门的密封面材料、与一回路冷却剂接触安全阀和节流孔板法兰密封使用石墨材质垫片替代Helicoflex垫片、与一回路冷却剂接触的泵(如上充泵、安注泵、停冷泵、乏池净化泵等)使用无锑轴承、避免在一回路和相关系统设备上使用含银的焊材”等优化措施,尽量减少这些易活化核素因磨损、腐蚀被带入堆芯从而被活化。

另外,堆芯外设备材料的腐蚀产物主要来源于蒸汽发生器传热管和主管道表面,虽然与冷却剂接触的设备表面存在保护性氧化膜,具有一定的耐腐蚀性能,但蒸汽发生器传热管与一回路冷却剂接触的湿表面达到一回路系统内表面的60%以上,因此58Co一直是核电厂一回路监测的关键核素之一[2],蒸汽发生器传热管的材料对机组辐射源项的影响特别大。由于Incoloy 800合金中镍和铬含量比Inconel 690TT合金要低得多,据统计采用Incoloy 800作为蒸汽发生器传热管材料的压水堆核电厂,停堆时一回路的辐照强度要降低26%左右。但国内还无法批量生产能够用于压水堆核电厂蒸汽发生器传热管级的Incoloy 800合金管材,Inconel 690TT仍是国内压水堆电厂的主要结构材料之一,目前还无法替代[3,4]。需要国内研究院所加大科研力度,早日研发出能够用于压水堆核电厂蒸汽发生器传热管级的Incoloy 800合金管材并批量化生产,为我国核电事业的发展奠定坚强的物质基础和技术支撑。

2.2 抑制活化腐蚀产物向冷却剂中释放

20世纪80年代,人们发现使用黄铜冷凝管的BWR具有较低的堆外辐射场。研究表明,其机理是黄铜中的锌被选择性腐蚀,进入到给水中,这些“天然锌”抑制了60Co的形成,从而降低了堆外辐射场;美国通用电气研究发现,向冷却剂注入锌,通过给水中的锌离子与60Co竞争腐蚀沉积层中晶体的电子空穴,可以阻止设备表面沉积的60Co向冷却剂中释放,从而达到降低剂量率。

目前,在美国和欧洲一些国家的压水堆核电厂普遍在一回路冷却剂中注入(5~30)×10-9的锌溶液,较高的锌浓度除了可以更有效地缓解敏感材料应力腐蚀开裂(PWSCC),还可以持续地降低停堆时的剂量率水平。部分核电厂采用贫化锌代替天然锌,以避免锌元素被更多的活化成放射性的65Zn,可以更有效地降低剂量率。

国际上已有超过100台核电机组采用了一回路系统注锌运行,但在国内仅三门核电和海阳核电4台AP1000机组上采用了注锌技术。方家山核电、福清核电和漳州核电均与国内科研院所开展科研攻关,并有望在2023年完成科研结项。

注锌操作对CF3燃料完整性和燃料性能的影响尚无定论,为了在某华龙核电上应用注锌技术,在设计初期,就向设计方提出预留接口和足够的设备安装空间,一旦该科研项目通过国家核安全监管机构的评审,就可以通过变更方式应用该技术,以新技术助推机组的运行业绩提升。

2.3 提高冷却剂放射性颗粒过滤净化能力

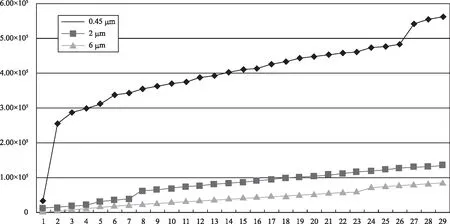

腐蚀产物实际上是由金属氧化物组成的混合物,一般以镍代铁酸盐或者磁铁矿的形式存在,由小于0.1 μm胶状体到超过10 μm的单晶体颗粒所组成,大部分腐蚀产物微粒在0.1 μm到4.0 μm之间[5]。美国专业核级滤芯生产厂研究表明,反应堆冷却剂净化滤材的过滤精度越高,回路中的放射性越低[6]。反应堆冷却剂中过滤器滤芯放射性水平随投运时间变化与滤芯精度的对照关系如图2所示。美国核电厂已经将所有与一回路相关的过滤器滤芯精度提升至0.1 μm。

图2 反应堆冷却剂中过滤器滤芯放射性水平随投运时间变化与滤芯精度的对照关系

目前“华龙一号”的标准设计,对于化学和容积控制系统下泄过滤器滤芯要求为0.45 μm、乏燃料池水过滤器和反应堆堆腔过滤器滤芯要求为5 μm,对于粒径小于滤芯孔径的颗粒无法起到过滤作用。

在某华龙核电设计阶段,就提出将化学和容积控制系统下泄过滤器滤芯升级至0.1 μm、乏燃料池水过滤器和反应堆堆腔过滤器滤芯升级至0.45 μm的要求。这样,在机组调试期间,就通过小孔径的过滤器滤芯将系统/设备产生的腐蚀产物进行过滤,减少腐蚀产物随冷却剂流动带入堆芯被活化的量,维持一回路的水质在最佳状态,从而保证机组一回路相关设备现场剂量不会因活化腐蚀产物过多沉积在设备内表面而升高,避免后续实施过滤器滤芯升级变更因短期急速过滤导致滤芯频繁堵塞的运行异常问题。

2.4 减少腐蚀产物沉积量

蒸汽发生器是核电厂中重要设备,一回路与二回路通过蒸汽发生器实现隔离。由于蒸汽发生器一次侧水室封头内表面及传热管内表面长期直接与一次侧含有放射性微粒杂质的冷却剂接触,运行一段时间后在蒸汽发生器粗糙表面凹痕处易积聚很多放射性微粒,导致现场剂量率增加。研究结果显示,绝大多数腐蚀产物是以沉积物的形式存在,在蒸汽发生器下封头一次侧内表面具有高残留放射物,其中半球形封头内表面和分隔板表面所积累的放射性杂质占总剂量率可达50%以上[7]。通过机械或电解抛光的方法对新安装的设备或更换的部件内表面进行抛光,然后进行预氧化处理,使其内表面形成致密的氧化层,既降低了设备内表面的腐蚀速率,又可以减少腐蚀活化产物在其表面沉积。有数据表明,蒸汽发生器表面在经过电解抛光处理后,在持续运行三个满功率换料周期后,其表面上累积的放射性减少了4/5[8,9]。

电解抛光技术已在国内汽车制造、过滤机械、石油化工、医疗卫生及建筑装饰等领域技术较为成熟且得到广泛应用,且已在4台核电机组蒸汽发生器上成功应用经验,浙江某华龙核电蒸汽发生器的设计和制造已采纳该技术,为机组后续运行集体剂量的降低做好技术保障。后续,建议扩大电解抛光技术的应用范围,建议在压力容器、主管道、主泵泵壳等核电设备上推广和应用,助推我国后续华龙机组进一步做优做强。

另外,针对一些一回路疏水不畅或排不净,易导致放射性物质沉积的管线,考虑对这些管线设置一定倾斜度,以减少放射性物质局部积累;对于一些容易产生放射性物质沉积的管线和部位,考虑增设冲洗管线,在出现局部热点后有手段通过冲洗将热点消除。对于一些容易导致放射性物质沉积在边角部位的设备,如燃料转运小车,考虑通过结构优化,消除边角,从而避免放射性物质在该部位沉积,为现场工作人员创造低剂量的工作环境,提高核电厂运行的经济性,更好地体现核电厂的环境友好特性。

3 运行机组经验反馈筛选和应用

在某华龙核电设计初期,就全面梳理国内运行和在建机组的经验反馈、变更改造、设计改进约14 735余项,尤其是“华龙一号”首堆首循环的运行经验,归纳总结出重大设计改进39项、一般设计改进247项、一般设计优化646项。这些改进项的落地将对浙江金七门核电厂的安全性、可靠性和经济性有极大的提升;同时,在机组建设期间实施这些改进项,既避免了重复投资,节省运营成本,又有效避免机组运行后在有辐射环境实施变更增加无谓剂量;此外,也将有力推进华龙机组的持续改进,从而促进工程质量和机组性能的不断提升。

4 结束语

浙江某华龙核电在设计阶段,在充分吸取“华龙一号”首堆以及国内外运行核电机组运行经验的基础上,采用“辐射源项设计优化、主系统注锌技术、提高冷却剂放射性颗粒过滤净化能力、减少腐蚀产物沉积量以及运行机组经验反馈筛选和应用”等辐射防护最优化措施,有望在机组投运后大修职业照射的辐射剂量降低至400 man·mSv/a以下,达到世界先进水平,为机组后续投运取得良好的运行业绩打下坚实的基础。