秦山CANDU6机组首次基于控制棒的保证停堆状态应用分析

李宇明,傅 杰,沈裕祥,周俊杰,杨 勇,史东旺

(中核核电运行管理有限公司,浙江 海盐 314303)

0 引言

秦山第三核电厂(以下简称秦三厂)是从加拿大引进的重水堆堆型(CANDU6),目前其两台机组的WANO(世界核电营运者协会)综合性能指标已进入世界核电厂先进行列。在保证安全的前提下,如何进一步发挥重水堆核电厂的优势,持续提升机组能力因子受到重水堆从业者的重视。

秦三厂机组大修期间,反应堆内核燃料不会卸除,机组置于“保证停堆状态”,即Guaranteed Shutdown State(以下简称GSS),正常是通过触发2号停堆系统(以下简称2号SDS)注入高浓度的硝酸钆溶液,使慢化剂中钆浓度达到13.0 mg·kg-1以上的保证停堆状态,处于过度中毒状态,即Over Poison Guaranteed Shutdown State(以下简称OPGSS)。机组启动条件是通过投运慢化剂净化系统的除钆树脂床,移除慢化剂中的钆,使反应堆逐步达到临界状态。而达临界操作为机组启动的关键路径,整个达临界过程除钆毒占时约18.8 h。

如何缩短达临界时间,为本课题研究的方向。经分析,理论上可通过以下方法实现:

1)提高达临界时的除毒流量。但受流量控制阀设计限制,且不具备扩容可行性,不可行。

2)降低慢化剂中的毒物浓度。实现的方法之一是降低初始钆浓度,但因2号SDS手动注入试验为强制性试验,根据以往经验在大修停堆过程中执行是最经济合理的,故本方法也不可行;另一种方法是在所有控制棒检修后,将控制棒插入堆芯,通过在非关键路径上等效移除部分钆毒,以缩短关键路径达临界时间。这种方法即本课题研究的另一种GSS状态,即基于控制棒的保证停堆状态(Rod Based Guaranteed Shutdown State,以下简称RBGSS)

1 RBGSS方案可行性研究

1.1 CANDU堆反应性装置简介

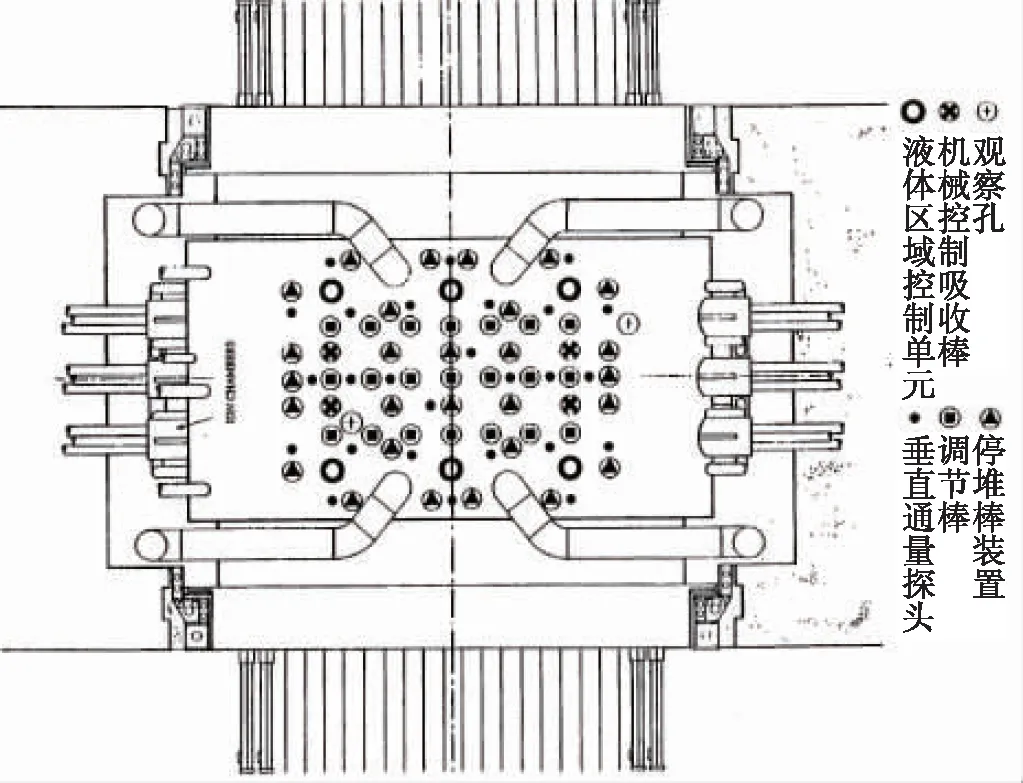

CANDU6反应堆的控制棒包括停堆棒、机械吸收棒和调节棒[1],如图1为反应性控制装置在堆顶的位置示意。其中停堆棒是空心的镉圆柱体,共28根,分成两组,每组14根,其总的反应性价值约为-80 mk。机械吸收棒的材料和结构与停堆棒一致,共4根,分成2组,每组2根,其总的反应性价值约为-10 mk。调节棒由21根钴棒组成,分成7组,其总的反应性价值约为-15 mk。

图1 反应性控制装置在堆顶的位置示意

图2 CANDU6反应堆慢化剂净化系统简图

1.2 RBGSS安全性分析

停堆大修期间,确保反应堆足够深度的次临界状态,实现可监视的保证停堆状态至关重要。根据安全分析报告98-03310-AR-003(Rod-Based Guaranteed Shutdown State Analysis for Qinshan CANDU Reactors)[2],应用WIMS-AECL和RFSP程序,建立正常运行期间天然铀堆芯和等效天然铀堆芯的RFSP模型,依据停堆前的运行工况,模拟反应堆停堆、核素衰变,分析RBGSS期间大破口LOCA事故和压力管/排管破口事故工况,计算堆芯停堆深度,然后推算维持一定次临界裕量需要的慢化剂毒物浓度。

安全分析结果如下:

1)常规RBGSS:对于天然铀平衡堆芯,考虑保证停堆期间换料引入5 mk正反应性及慢化剂毒物浓度测量的不确定度,受限事故工况下,常规RBGSS要求的最小测量毒物浓度为2.85 mg·kg-1硼(或0.805 mg·kg-1钆);对于等效天然铀平衡堆芯,常规RBGSS要求的最小测量毒物浓度为3.34 mg·kg-1硼(或0.948 mg·kg-1钆)。

2)应急RBGSS(慢化剂毒物部分或全部失去中子吸收性能的应急手段):对于天然铀平衡堆芯或等效天然铀平衡堆芯,不考虑大LOCA或堆内破口事故,仅依靠插入全部的控制棒便能使堆芯次临界度达到-38.3 mk。应急RBGSS期间,限制条件为不允许开展换料或燃料通道检查,且主系统保持在冷态卸压状态。

RBGSS作为GSS的一种实现方式,通过将全部控制棒插入并锁定在堆芯,同时配合少量的慢化剂毒物,在分析事故工况下堆芯次临界度满足小于-30 mk(Keff<0.97)的目标。

RBGSS能可靠地保证大修期间堆芯处于足够深度的次临界状态,满足安全性要求。

1.3 RBGSS应用经济性评价

RBGSS实现后的优势,在非关键路径上从OPGSS切换至RBGSS,降低了慢化剂内的毒物浓度,临界条件具备后,再从RBGSS开始达临界,节约了从OPGSS切换至RBGSS在关键路径上的时间。

具体节约时间通过如下简单模型计算:

假定净化床的净化效率为100%,净化床出口毒物浓度近似零,则慢化剂毒物浓度的变化趋势如下:

C(t)=C0·exp(-λt)

=0.013 595·F(h-1)

式中,F——慢化剂净化系统的净化流量,kg/s;

C0——开始除毒时的毒物浓度,mg·kg-1;

t——慢化剂净化系统的除毒时间,h;

C(t)——t时刻的毒物浓度,mg·kg-1。

从OPGSS状态直接达临界:钆毒物浓度13 mg·kg-1,净化流量10 kg/s,半减期为5.1 h,从13 mg·kg-1降低到1 mg·kg-1,约需18.8 h;

从RBGSS状态达临界:钆毒物浓度2.5 mg·kg-1,从2.5 mg·kg-1降低到1 mg·kg-1,约需5.1 h。

理论上可节约13.7 h的除钆毒时间。

实现RBGSS后,仅一次大修关键路径节约时间,收入约420万元(按满功率发电收益核算),而为创建RBGSS所需支出,主要为安全分析服务费用,以及涉及小的逻辑变更费用,一次性总费用在250万元左右。因此,RBGSS应用经济性上优势非常明显。

2 RBGSS应用条件分析与创建

在可行性基础上,要在机组上实现应用,还必需打通所有技术路径,编写可实施的应用文件,评价合适的实施条件与窗口。

2.1 慢化剂净化系统树脂床隔离阀连锁逻辑变更

当机组由OPGSS状态向RBGSS状态转换时,需投除钆树脂床进行除钆毒操作,当前的控制逻辑是当任意一个停堆系统不可用时,连锁慢化剂净化系统树脂床隔离阀关闭,而OPGSS状态下,2号停堆系统不可用。通过安全评估后进行了变更,增加了慢化剂净化系统树脂床隔离阀连锁逻辑的旁路开关63733-HS801,在OPGSS向RBGSS切换时,1号停堆系统处于不可用状态,此时允许旁路慢化剂净化系统树脂床隔离阀,实现投入除钆树脂床的目的。

2.2 增加RBGSS相关技术规格书条款

要实现RBGSS,必须有核安全相关技术规格书[3]支持,为此经过充分的讨论论证,并经国家核安全局批准,增加了相应的章节:

1)16.3.8.2 Moderator Poison Level for Rod-Based Guaranteed Shutdown State(RBGSS),明确慢化剂毒物浓度限制:HTS热态加压状态下,慢化剂毒物浓度钆0.96 mg·kg-1(或硼3.4 mg·kg-1);HTS冷态卸压状态下,所有的控制棒全插入堆芯并锁定,则无最低毒物浓度要求。

如果毒物浓度不满足要求,则必须立即采取措施恢复限制以上。

2)16.3.34 Rod-Based Guaranteed Shutdown State(BSI 31700,31715),明确所有控制棒状态限制:在RBGSS期间,所有的控制棒(停堆棒、机械吸收棒及调节棒)都要保证已全部插入堆芯,并通过管理措施保证所有控制棒的电源都断开并锁定在断开状态。

否则,必须立即进入OPGSS。

2.3 应用文件要求及准备

经过系统的讨论及分析,完成了如下重点规程的开发,以及实施标准作业计划。

1)98-91110-GOP-001综合运行规程:机组达临界,开发RBGSS达临界的章节;

2)98-91110-GOP-005综合运行规程:机组进入保证停堆状态,开发机组停运后通过毒物添加系统毒物罐直接加硝酸钆进入RBGSS规程(小修适用);

3)98-91110-GOP-014综合运行规程:机组退出保证停堆状态操作,开发完整退出RBGSS操作;

4)98-91110-GOP-013综合运行规程:机组进入保证停堆状态操作和确认,开发进入RBGSS操作及检查确认内容;

5)98-68200-OM-001一号停堆系统,适用RBGSS要求的规程优化,如允许在1号停堆系统未就列时打开慢化剂净化系统树脂床的入口阀,对慢化剂进行除毒;

6)98-91140-OM-220运行手册:停堆棒部分落棒试验,适用RBGSS要求的规程优化,明确RBGSS下不执行此试验;

7)98-63760-OM-001运行手册:启动仪表,适用RBGSS要求的规程优化,明确如果机组处于RBGSS,至少2个通道计数率超过了脱扣设定值并且持续上升,则立即手动触发2号SDS;

8)98-93400-OM-001运行手册:电厂化学控制,适用RBGSS要求的规程优化,增加RBGSS期间毒物浓度要求;

9)98-63710-OM-001运行手册:全厂控制第一部分反应堆调节系统,适用RBGSS要求的规程优化,如在RBGSS下:调节棒自动、手动及应急驱动禁止拔出;MCA自动、手动驱动禁止拔出;

10)98-37000-OM-001运行手册:反应堆物理,对GSS中影响慢化剂净化系统可用性的设备摘牌、解锁,除毒完成后恢复GSS状态,增加启动慢化剂大电机的步骤,增加RBGSS下慢化剂净化系统除毒的内容;

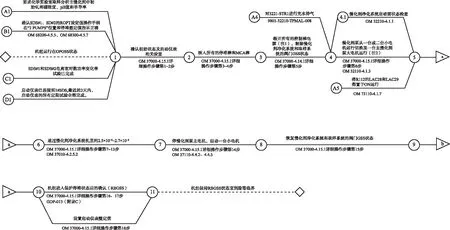

11)98-91110-GOP-001综合运行规程:机组达临界,开发OPGSS切换至RBGSS的内容,如图3所示。

图3 OPGSS切换至RBGSS的标准作业计划

3 RBGSS实施准备

3.1 RBGSS实施窗口选择分析

基于RBGSS的状态要求和技术规格书的限制,实施RBGSS必须满足以下前提条件:

1)所有控制棒的检修已完成。因进入RBGSS需要将停堆棒、机械控制吸收棒和调节棒均插入堆芯,并且大修期间这些控制棒均需要进行检修,所以需要确认所有控制棒的检修已完成;

2)2号SDS检修已完成并恢复可用。根据技术规格书要求,RBGSS期间2号SDS必须可用;

3)应急电源系统(简称EPS)年度试验已完成。因EPS年度试验需要隔离2号SDS,因此必须等待EPS年度试验完成。一般考虑在大修后期失去四级电源试验之前。

3.2 故障预案分析

1)故障一:进入RBGSS时,出现控制棒故障(如无法下插)

进入RBGSS时,如果出现控制棒故障,则RBGSS的状态将无法得到保证,但由于进入RBGSS的方式是先插入控制棒,确认控制棒全部有效落入堆芯后再进行慢化剂毒物浓度调整。因此,在发现控制棒故障时,还未开始除去慢化剂中的毒物,慢化剂中的毒物浓度仍然满足OPGSS要求,故可以暂不进入RBGSS,保持在OPGSS状态,并立即组织人员处理缺陷,待缺陷处理完成后,再决定是否进入RBGSS。

2)故障二:RBGSS期间,如果启动仪表系统已投运且多通道脱扣

根据以往大修经验,由于反应堆厂房内电动工具等的使用,可能会引起启动仪表信号扰动,甚至引起启动仪表单通道,甚至多通道脱扣。

在RBGSS期间,1号SDS所有的停堆棒已全部落入堆芯,停堆功能失去。2号SDS可实现停堆功能,但2号SDS不会由启动仪表脱扣来自动触发。

因此,如果出现该情况,需要立即检查当前启动仪表至少两个通道计数率是否超过了脱扣设定值并且还在持续上升,如果是且无法排除信号扰动原因,则表明反应堆内的反应性异常上升,需立即手动脱扣2号SDS;如果确认是信号扰动原因,或仅触发了启动仪表单通道脱扣,在查明启动仪表通道脱扣的原因,并且异常原因得到纠正后,需要及时将通道复位,不需要手动脱扣2号SDS。

3)故障三:RBGSS期间,2号SDS手动脱扣后,除钆床能力问题

慢化剂净化系统有两台除钆床,一次正常的大修达临界需要至少一台新除钆床的容量。通常情况下,两台除钆床大修前配置状态是:一台全新床(未使用过),另一台在前一次达临界使用过,除钆能力已减半。OPGSS切换至RBGSS后,两台除钆床仅剩半台床的除钆能力,若RBGSS状态下发生2号SDS异常注入,慢化剂内的钆浓度将增加至15.5 mg·kg-1,除钆床剩余容量不足以反应堆重返临界。故,一旦完成OPGSS至RBGSS切换,需立即将失效的除钆床进行树脂更换,或在大修前将两台除钆床配置为全新树脂床,确保异常情况下的除钆要求。

4)RBGSS期间,涉技术规格书相关异常响应

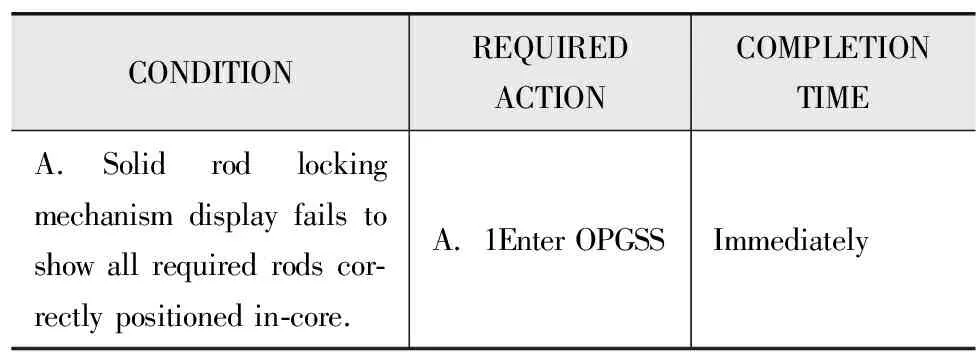

技术规格书16.3.34.1.3中对于RBGSS有如下要求:

When in the RBGSS,power shall be removed from the shutoff rod and mechanical control absorber drive mechanisms and their clutches to insert the rods and ensure they remain fully inserted.Power shall also be removed from the adjuster absorber drive mechanisms.Administrative controls will ensure these rods remain locked-in for the duration of RBGSS.

CONDITIONREQUIRED ACTIONCOMPLETION TIMEA.Solid rod locking mechanism display fails to show all required rods cor-rectly positioned in-core. A.1Enter OPGSSImmediately

在RBGSS期间,控制棒的电源均在断开锁定状态,如果出现一根或者多根控制棒(控制棒泛指停堆棒、机械控制吸收棒、调节棒)位置指示不在全插入堆芯状态(真实或仅指示异常),需要明确异常响应策略。

在RBGSS状态,控制棒全部处于断电锁定状态,控制棒被拔出的条件不具备,若因控制棒棒位回路电源、行程开关等问题出现异常,通过立即确认所有控制棒的电源、反应性控制平台活动和测量控制棒实控棒位进行综合判断,同时保守决策,立即停止所有可能引入正反应性的操作,停止改变机组运行模式操作。

通过综合判断,若仅是显示异常,则不需要进入16.3.34.1.3条款A,但需立即组织控制棒棒位指示异常缺陷处理,直到异常得到纠正,才能解除之前的保守决策;否则,需按照16.3.34.1.3条款A的要求行动,立即恢复控制棒至全插入堆芯,并立即开始组织进行进入OPGSS状态的操作。

4 RBGSS应用实践

4.1 RBGSS应用

在完成RBGSS相关分析、全过程沙盘推演后,秦三厂1号机组在第11次大修期间完成了RBGSS的实践。

4.1.1 OPGSS切换至RBGSS

秦三厂1号机组第11次大修中,于2021年4月27日23:00开始执行OPGSS切换RBGSS,首先插入停堆棒,确认机械控制吸收棒和调节棒已插入堆芯,然后开始使用除钆床除毒,除毒过程中毒物浓度和启动仪表SUI的计数率随时间变化曲线[4]见图4,4月28日15:40完成切换,机组首次进入RBGSS状态,整个过程顺利。

4.1.2 RBGSS状态下达临界

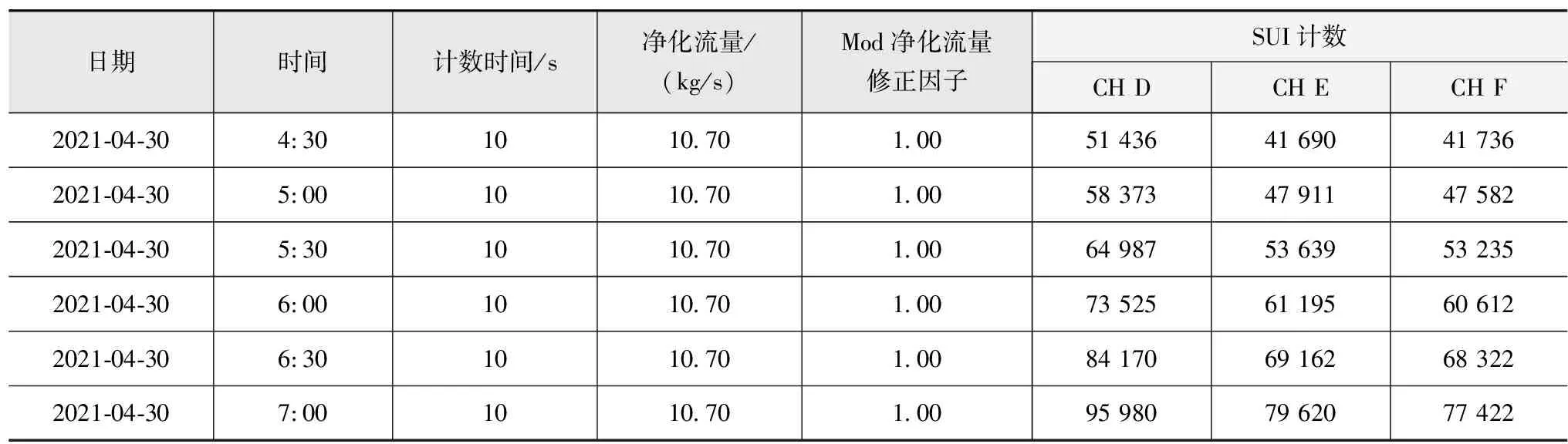

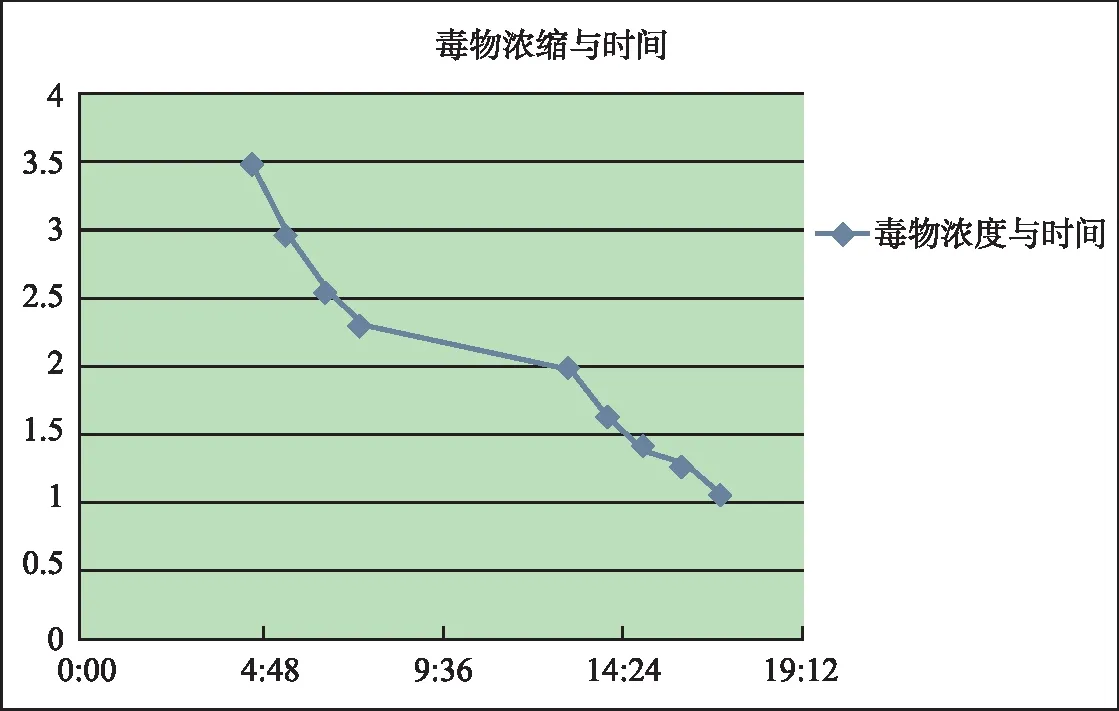

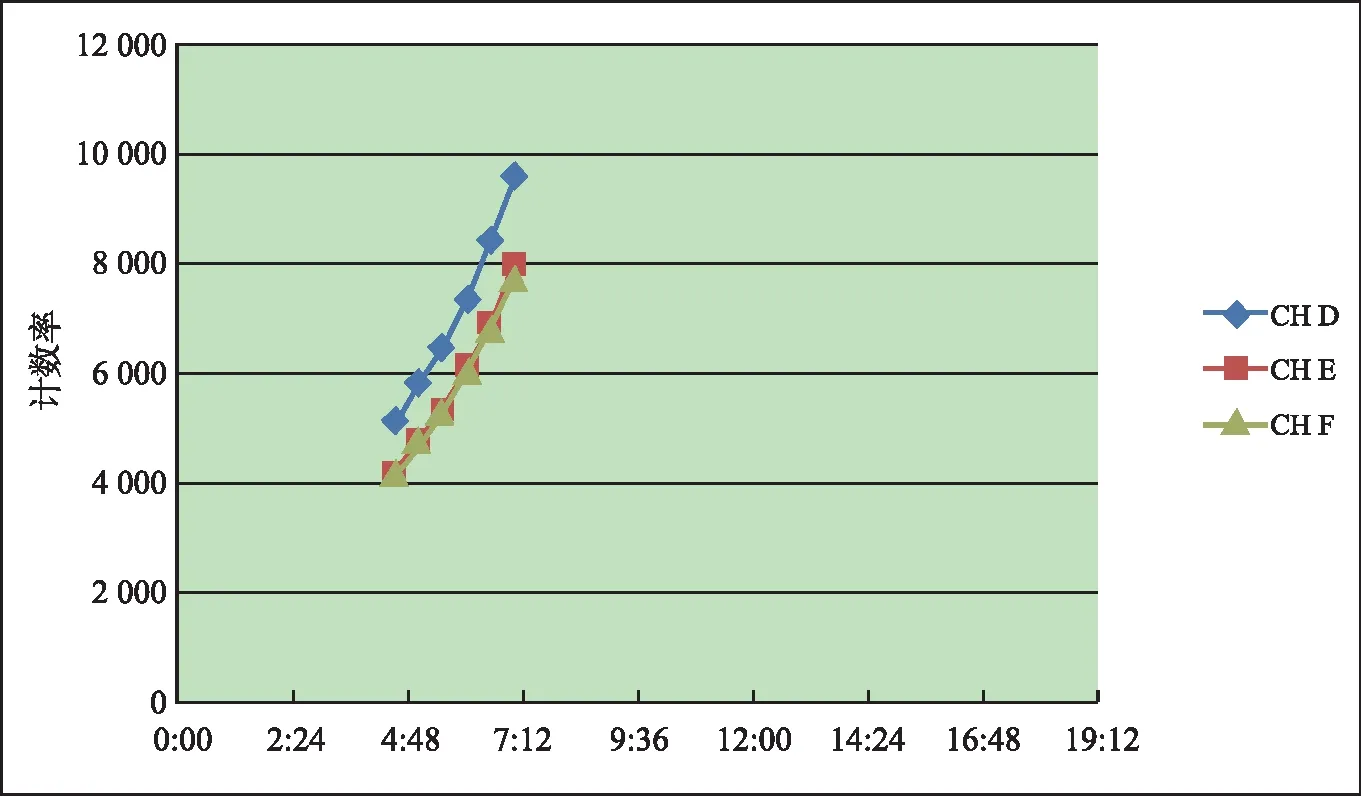

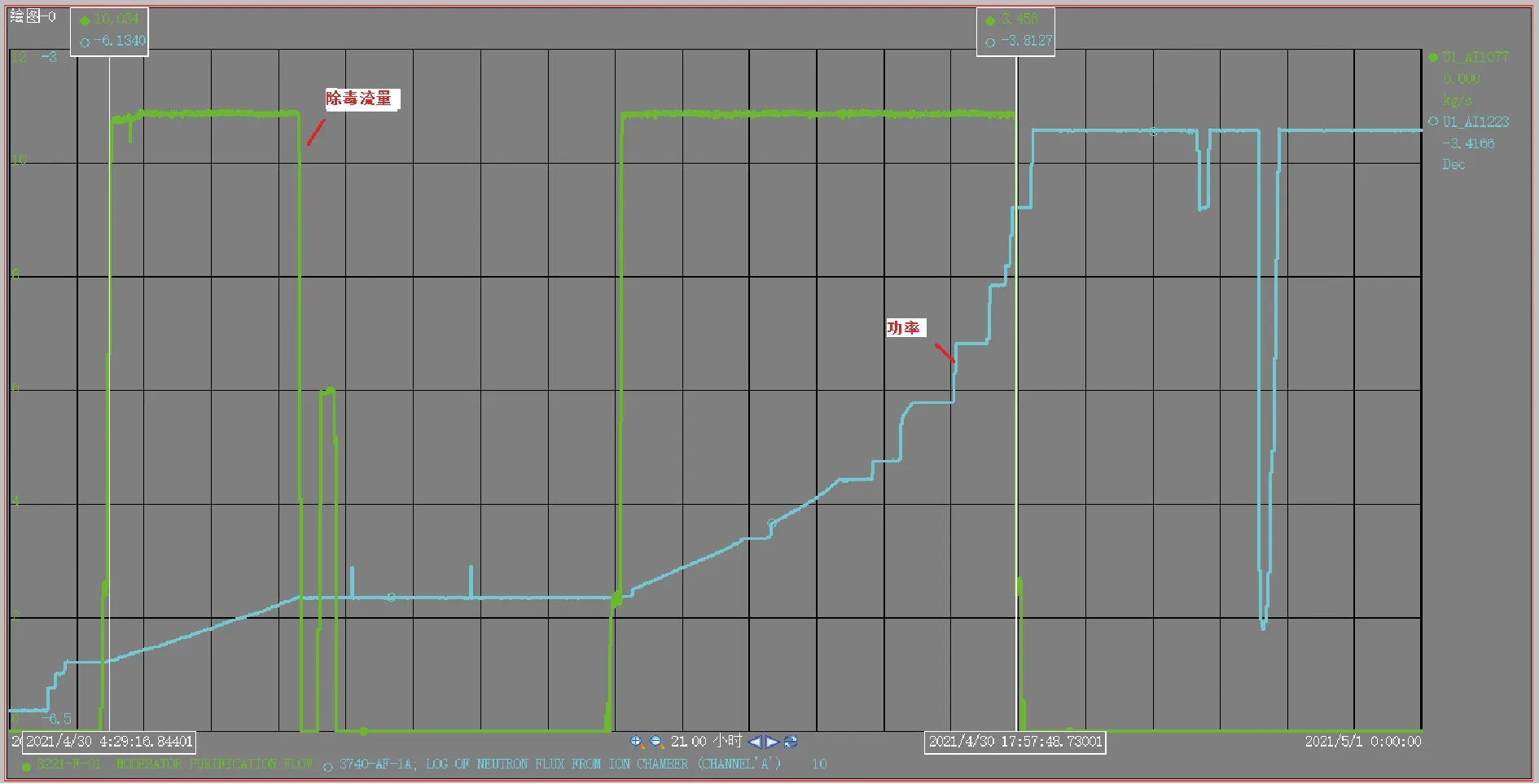

4月30日,从RBGSS状态开始达临界操作,首先拔出停堆棒和机械控制吸收棒,然后开始慢化剂除毒。在除毒达临界过程中取样分析主慢化剂中的钆和硼浓度,详细数据见表1。启动仪表SUI(START-UP instrumentation)指示的中子计数见表2,毒物浓度及计数率随时间的变化曲线见图5、图6。

表2 中子计数

图5 毒物浓度VS时间

图6 计数率VS除毒时间

达临界过程中除毒流量和功率的曲线如图7所示(除毒流量为图中绿色曲线),从图中可以看出总除毒时间约为8 h 50 min(仅计算除毒时间)。

图7 RBGSSS时除毒流量VS功率

4.1.3 达临界过程与OPGSS达临界过程的对比

以秦三厂1号机组第10次大修OPGSS达临界为例,OPGSS达临界过程中除毒流量和功率的曲线如图8所示(除毒流量为图中绿色曲线),从图中可以看出总除毒时间约为18 h 50 min(仅计算除毒时间)。RBGSS下达临界比OPGSS下达临界可以节省约10 h,实际增加收益约285万元。

图8 OPGSS时除毒流量VS功率

4.2 首次应用RBGSS发现的问题及改进措施

RBGSS首次应用后,就实际遇到的问题,明确了相应的应对措施:

(1)1号停堆系统通道脱扣后,通道脱扣LED灯不亮,与预期不一致

停堆棒插入堆芯,离合器断电,导致1号停堆系统通道脱扣LED灯失电,所以在通道脱扣时其LED不会亮。这与OPGSS状态时的现象不一样。改进措施:在执行文件中将LED灯不亮的原因进行说明,避免引起工作人员的疑惑。

(2)RBGSS状态的等效钆浓度要求设置可优化

当前RBGSS状态的等效钆浓度程序要求为2.5~2.7 mg·kg-1,而本次实施过程钆浓度达到约3.4 mg·kg-1时,启动仪表计数率接近20 000 cps,而根据程序要求,大于20 000 cps需要对启动仪表探头重新定位再重新除钆达到目标浓度,启动仪表探头重新定位耗时约5 h,继续将影响失去四级电源试验的开始时间,而对于RBGSS状态的等效钆浓度实际只要大于2.5 mg·kg-1即可。改进措施:重新评估结合可实施性,等效钆浓度的范围设置在2.5~4 mg·kg-1更合理。

(3)进入RBGSS状态受EPS年度试验影响

当前EPS年度试验程序要求隔离2号SDS系统,导致2号SDS系统不可用,限制了RBGSS的应用,只能在EPS年度试验结束后实施。而EPS年度试验会导致反应堆厂房内的氚剂量较高,影响2号SDS系统解隔离操作(EPS年度试验结束后约3 h才具备操作条件)。改进措施:经评估EPS年度试验隔离2号停堆系统必要性不大,可通过试验规程进行优化,避免受EPS年度试验的影响。

(4)启动仪表投运带来的影响

对CANDU6反应堆,停堆后功率衰减至低于2×10-7FP前,需要投运启动仪表,以替代电离室对堆芯功率进行监测。退出启动仪表必然会增加关键路径的时间(约5 h)。改进措施:通过合理的大修计划和状态控制,在投运启动仪表之前完成OPGSS向RBGSS的切换。在秦三厂1号机组第12次大修中,在投启动仪表之前就完成了OPGSS向RBGSS的切换,缩短了关键路径的时间4.28 h。

4.3 RBGSS后续需要研究优化项

RBGSS的成功应用创造了新的GSS状态控制方式,为大修工期优化提供了成功案例,可通过以下几点后续研究,进一步提高RBGSS实施的优势:

(1)停堆棒插入方式可行性研究

当前停堆棒插入方式为奇偶两组(共28根棒)同时各插入一根的方式进行,耗费时间较长,增加了操纵员的负担。可考虑奇偶两组停堆棒同时插入方式整组排入停堆棒,节省操作时间。

(2)RBGSS状态期间隔离一个2号SDS系统毒物罐可行性研究

在RBGSS状态期间,若2号SDS系统异常触发,将导致慢化剂中钆浓度大于15 mg·kg-1,增加了后续除钆床的除钆容量要求及放射性废物的产生量,甚至影响关键的时间。2号SDS系统共有6个毒物罐,机组满功能正常运行时5个毒物罐就满足反应性控制要求,而在RBGSS状态下,考虑研究隔离其中1个毒物罐的可行性。

(3)小修RBGSS实施方案优化

在OT111大修RBGSS成功实施及经验积累基础上,结合小修特点,在满足技术规格书对RBGSS毒物浓度要求的情况下,精准配置钆毒浓度,合理尽量低,实现小修业绩更优。

5 结束语

通过在OT111大修期间首次成功应用RBGSS技术,一方面验证了RBGSS技术在保证安全基础上,可缩短至少10 h大修关键路径时间,有非常好的经济效益,(双机组增加收益约280万元/年);另一方面验证了项目组成员独立开发的RBGSS技术文件具有可执行性和技术价值。同时,此次成功实践说明:在经验积累基础上,我们通过技术创新提升核电机组绩效是可行的。