基于数字孪生的搬运机械手仿真实验平台设计

王二敏,马前帅

(天津职业技术师范大学,天津 300222)

大数据背景下,社会发展正迈入信息化、智能化、数字化、网络化等新发展方向。信息与物理的深度融合是智能制造发展战略的核心目标之一。搬运机械手是工业机器人的一个重要分支[1],应用在社会生产的各个领域,如汽车生产流水线、食品加工生产线、电子行业流水线等等,自动化生产线大大提高了社会生产效益。同时,搬运机械手可工作在复杂、恶劣的生产环境,满足现代社会生产需求。

为了解决实际教学中虚实环境结合度不高的问题,提出了基于数字孪生技术建立虚实共生的教学实验系统。通过虚拟仿真平台,数字孪生模拟工厂让学者全方面了解工程项目的实际场景并进行模拟学习。利用数字孪生技术同步实验系统,可以更加生动形象地表达课程内容,有助于营造体验感较强又较为真实的教学环境和实验环境,增强学者对理论知识的认知和理解能力,提高学者的实践操作能力。结合全生命周期,从几何模型、物理模型、生产行为模型等多维度构建搬运机械手数字孪生系统,为其他智能生产线孪生系统的构建提供理论指导和实践验证。

1 搬运机械手数字孪生系统架构

本文采用数字孪生技术,构建数字孪生搬运机械手仿真实验系统,设计框架如图1 所示。该设计框架包括基础支撑层、数据互动层、模型构建层、仿真分析层和共性应用层五部分[2]。

图1 搬运机械手数字孪生实验系统的设计

1.1 基础支撑层

基础支撑层为搬运机械手虚拟实体硬件和软件设计提供技术数据。依托搬运机械手物理实体各单元模块获取三维实景建模数据;基于传感器技术及系统工作过程获取表征搬运机械手运行状态及运行环境的各个电气量,为虚拟实体设计提供运行数据和工作环境数据。

1.2 数据互动层

数据互动层为物理实体和虚拟实体之间的“互动”提供通道。数据互动层用于采集基础支撑层提供的数据,经过对采集的信息处理,将位置、属性、状态性能等数据传输到孪生模型构建层,完成对搬运机械手系统数据的高速传输、存储、处理及分析[2]。数据细分为:用于建立三维模型的几何数据,用于描述三维模型位置、布局等的环境数据,用于三维模型功能设定的动作数据,用于三维模型过程状态设定的状态数据。

1.3 模型构建层

模型构建层是将物理实体数字化、模型化的过程。在虚拟仿真空间,基于NX_MCD 平台建立搬运机械手生产线的数字化工作站模型,在物理形态、行为形态及基本功能等方面能够真实地映射物理生产线[3]。

1.4 仿真分析层

仿真分析层通过仿真技术,不断完善物理实体的数字化模型,完成全周期的动态仿真。NX_MCD 和TIA 在线仿真控制,搭建数字孪生虚拟仿真平台和物理实体共生的教学环境,学者能够在仿真界面和实际训练平台上相互观察、相互操作,不断完善物理实体的数字化模型,实现模型构建层与数据层之间的实时精准映射。

1.5 共性应用层

数字孪生体和物理实体之间通过物联网通信技术实现两者之间数据信息的动态映射,实现系统软硬件联合调试。数字孪生的目的是模拟真实世界,在该平台上能够快速实现搬运机械手生产线的仿真设计与调试,同时能够直观地查看物理实体和虚拟实体的运行加工过程,为人们的卓越决策提供支持[4]。

2 搬运机械手数字孪生系统模型构建

在搬运机械手生产线中,完成物料分拣运输的关键要素包括搬运机械手、供料井、传送带、加工装置和环境[5]。因此,构建搬运机械手生产线数字孪生模型用数学语言表示为式(1)。

式中:DTws为搬运机械手生产线的孪生模型,Dman为搬运机械手孪生模型,Dfee为供料井孪生模型,Dtra为传送带孪生模型,Dpro为加工装置孪生模型,Denv为环境孪生模型。

数字孪生模型构建的步骤如下。首先,基于SolidWorks 建立搬运机械手生产线各单元的三维模型。其次,基于NX_MCD 软件进行各单元模块的仿真设计。需要在虚拟空间中,对三维模型的位置、布局、各单元属性及功能进行设定,使模型能够根据已知经验和规律模拟出真实搬运机械手生产线的几何、物理属性等。最后,根据运动要求和控制要求,对各个孪生体设定运行方式及控制方式,设定、编辑仿真运行时序,进行仿真运动控制。通过通信数据接口,将各参数反馈到真实的搬运机械手生产线,实现虚实共生。因此,任何一个孪生模型的构建包括“几何+ 物理+ 生产行为”三维度,从而构建孪生模型用数学语言表示为式(2)。

式中:MDT为孪生模型,GDT为几何孪生模型,PDT为物理模型,BDT为生产行为孪生模型,DI为虚实交互通信数据集。

2.1 几何模型

几何模型是应用数学方法描述物理实体的几何尺寸、几何位置、几何形状和几何关系。用数学语言表示为式(3)。

式中:GM为孪生几何模型,Gmea为几何尺寸,Gpos为几何位置,Gcon为几何形状,Grel为几何关系。

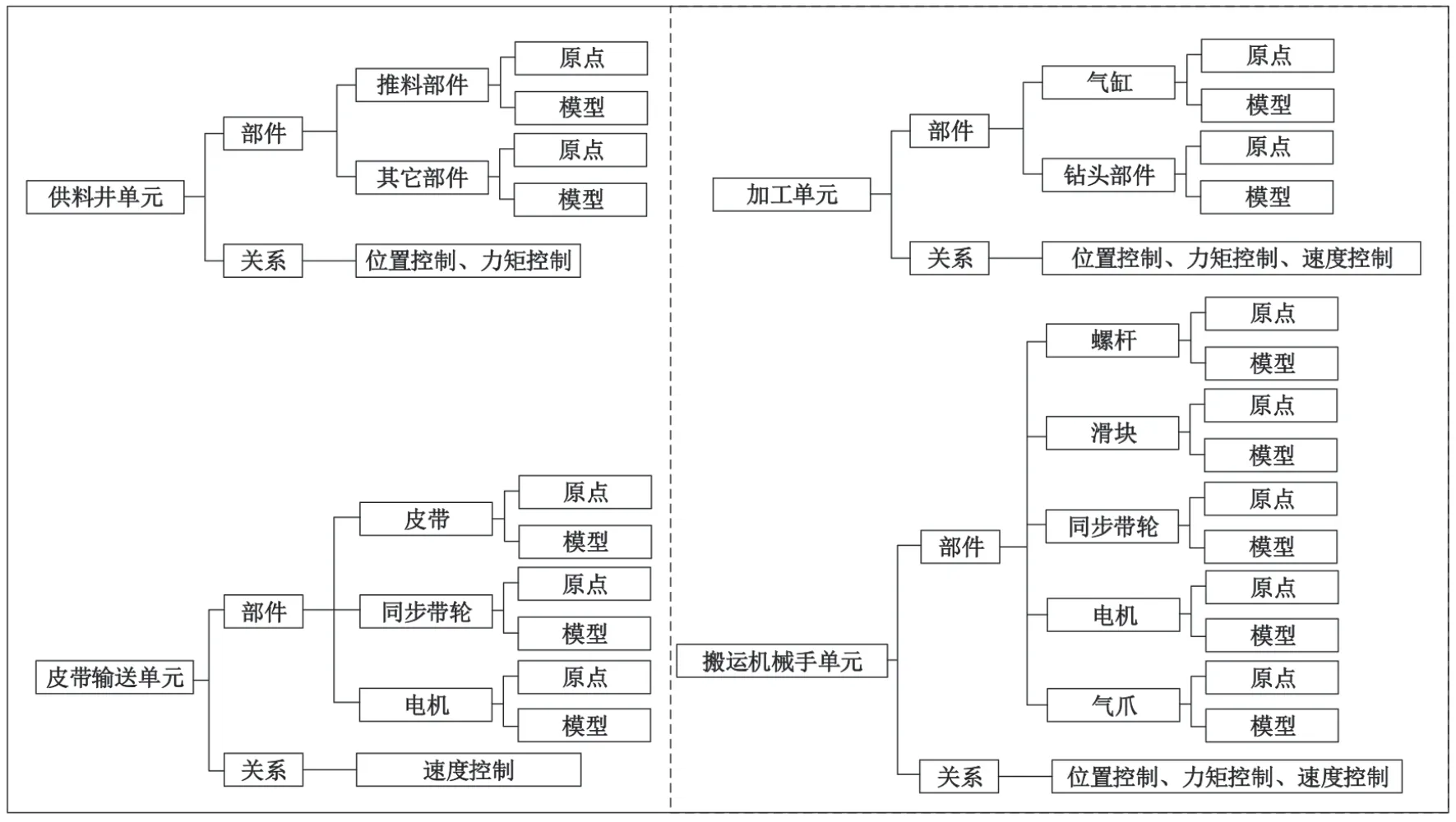

应用NX_MCD 软件,实现对搬运机械手孪生几何模型的构建,具体步骤为:首先,将各单元模型导入到工作环境中;然后,根据安装要求,重新设置各单元模型原点;最后,在工作环境中依次安装其余的模型。在安装过程中,要注意以下事宜:第一,模型安装底面要与工作台紧密结合;第二,模型之间如果有连接的部位,安装时要考虑连接位置;第三,模型间不允许发生碰撞;第四,合理布局,整体布局应美观、大方,不宜过于紧密;第五,模型安装的位置要考虑到后期调试和维护;第六,模型位置布局要符合设备操作者的操作习惯。搬运机械手数字孪生系统几何模型构建思路如图2 所示,几何模型构建过程如图3 所示。

图2 搬运机械手数字孪生系统几何模型构建

2.2 物理模型

物理模型主要是完成对几何模型物理属性的设置,如对导入的几何模型添加重力、阻力、刚体、碰撞体、体积和铰链副等物理特性,实现物理模型的逼真效果[6]。用数学语言表示为式(4)。

式中:PTws为搬运机械手生产线的物理模型,Pman为搬运机械手孪生物理模型,Pfee为供料井孪生物理模型,Ptra为传送带孪生物理模型,Ppro为加工装置孪生物理模型,Penv为环境孪生物理模型。

搬运机械手孪生模型参考布局如图4 所示。

2.3 生产行为孪生模型

生产行为模型主要是根据系统的逻辑功能,对物理模型添加过程状态、运动状态,实现数字孪生体和物理实体共生,数据信息动态映射。用数学语言表示为式(5)。

式中:BM为生产行为孪生模型,Blog为逻辑设计,Bmot为运动属性。

2.3.1 搬运机械手生产线的逻辑功能

搬运机械手生产线主要完成物料分拣、入库的功能,系统的功能流程图如图5 所示。明确逻辑功能有利于引导完成各单元模型的行为过程,明确模型各部分之间的位置关系和动作关系。

图5 系统功能流程图

2.3.2 运动属性的设置

生产行为孪生模型设计主要是根据系统运行要求对设备的运动属性进行设计。运动属性包括基本机电对象、运动副和控制方式三部分,如图6 所示[7]。以加工单元为例,运动属性的设置见表1 所示。通过设定传感器、位置/ 速度控制和信号来模拟实际的控制信号来驱动加工单元的动作。

表1 加工单元生产行为模型设计

图6 运动属性框架图

2.4 仿真序列的设定

结合搬运机械手生产线的逻辑工作流程,在NX_MCD 平台上对各个执行机构建立仿真时序,利用序列编辑生产整个任务运行的仿真时序,来模拟搬运机械手生产线的作业流程,启动仿真运行,观察整个设备的运行状态,具体操作及顺序如图7 所示。

图7 按时序进行仿真控制效果图

3 搬运机械手数字孪生系统仿真实验

3.1 实验教学资源

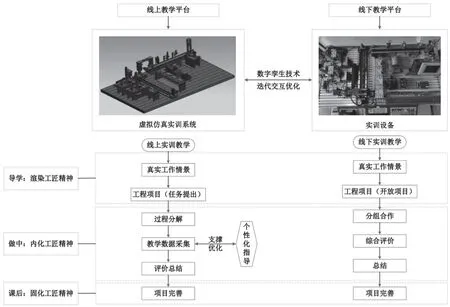

利用NX_MCD 和TIA 完成搬运机械手数字孪生系统仿真实验。数字孪生线上技能实验系统能够真实地呈现物料搬运机械手生产线实验设备各部件机器的运行状态。学者可以通过NX_MCD 平台操作各机械部件,直观了解设备硬件的运行状态;在TIA 平台上,学习者可以完成对硬件设备的逻辑设计[8]。教学技能实验平台如图8 所示,NX_MCD和TIA 在线仿真控制如图9 所示。

图8 教学技能实验平台

3.2 搬运机械手数字孪生系统仿真实验

数字孪生虚拟仿真平台和物理实体共生的学习环境,学者能够在仿真界面和实际训练平台上相互观察、相互操作[9],仿真平台增加数据采集和分析功能,助力教师完成对学者的个性化指导,学者根据教学评价反馈,利用虚拟环境教学平台,不断完善项目,培养了学者对知识的应用与创新能力[4,10]。采用数字孪生技术,打造虚实共生的教学环境,助力实现“线上+ 线下”混合式项目实训教学,具体教学过程如图10 所示。

图10 数字孪生“线上+线下”混合式实训教学

4 结束语

本文提出了搬运机械手数字孪生系统架构。利用SolidWorks、NX_MCD 和TIA 软件技术,从几何模型、物理模型、生产行为孪生模型等多维度构建了搬运机械手数字孪生系统模型,通过仿真运行,验证了多维度模型构建数字孪生系统模型的可行性。

本文提出应用数字孪生技术构建实验系统仿真教学平台,丰富了教学资源。实践证明,数字孪生线上仿真教学平台一定程度上弥补了实验设备有限的问题,同时,学者可以不受“时间、空间”的限制随时完成实验学习。另外,增加仿真平台的实验学习,能够减少设备的损坏和能源的消耗,能够随时随地为学者提供学习和训练平台,节约了资源,降低了成本。因此,数字孪生实验系统的研究是未来智慧教育发展的大趋势,值得各学科借鉴!